سازه فولادی چیست؟ اصول طراحی و اجرای سازه های فولادی — آنچه باید بدانید

سازه فولادی یکی از پرکاربردترین انواع سازههای مهندسی است که با استفاده از فولاد ساختمانی اجرا میشود. مشخصات مکانیکی فولاد ساختمانی، آن را به گزینه اول در اجرای بسیاری از سازههای بزرگ تبدیل میکند. در این مقاله، به معرفی تاریخچه سازه فولادی، انواع فولاد ساختمانی و انواع پروفیل ساختمانی میپردازیم. در ادامه، اجزا، مراحل اجرا، انواع، مزایا، معایب و اصول طراحی سازه فولادی را مورد بررسی قرار میدهیم. فولاد به عنوان مصالح ساختمانی، یک رقیب جدی به نام بتن آرمه دارد که در انتهای مقاله به مقایسه این دو نیز خواهیم پرداخت.

سیستم سازه ای چیست؟

«سیستم سازه ای» (Structural System)، اصطلاحی در مهندسی سازه است که برای اشاره به مجموعه المانهای باربر یک سازه مورد استفاده قرار میگیرد. این سیستم، روش اجرای المانهای سازه و نحوه نگهداری یا انتقال بارها توسط آنها را نمایش میدهد. سیستمهای سازهای به منظور نگهداری از کل سازه (ساختمان، پل، تونل و غیره) یا بخشی از آن طراحی میشوند.

به عنوان مثال، وظیفه سازه اسکلت فولادی، نگهداری از کل ساختمان و تمام المانهای درون آن است. در حالی که یک سازه فضاکار، فقط وطیفه نگهداری از سقف را برعهده دارد. آشنایی با سیستمهای سازهای و نحوه عملکرد آنها در شرایط بارگذاری مختلف، از مبانی مهندسی سازه است.

انواع سیستم سازه ای کدام هستند؟

تقسیمبندی انواع سیستم سازه ای بر اساس نوع بارهای اعمال شده بر مجموعه المانهای باربر انجام میگیرد. برخی از متداولترین و شناختهشدهترین سیستمهای سازهای عبارت هستند از:

- سیستم دیوار باربر یا سازه پیوسته: سازههایی متشکل از دیوارهای پیوسته هستند. دیوارها در این نوع سازهها، وظیفه نگهداری و انتقال بارهای اعمال شده بر سازه را برعهده دارند. مکانیزم دیوار باربر، انتقال فشار مستقیم به فونداسیون و زمین زیر آن است. روش قدیمی اجرای دیوارها در ساختمان مصالح بنایی را میتوان به عنوان یک سیستم سازه پیوسته در نظر گرفت.

- سیستم تیر و ستون یا سازه قابی: سازههایی هستند که از ترکیب تیر و ستون (اسکلت چوبی، بتن آرمه، فولادی) برای انتقال بار استفاده میکنند. تیرها، وظیفه انتقال بارهای اعمال شده بر سقف، کف و دیوار به ستون را برعهده دارند. ستونها نیز بارهای دریافتی را توسط فونداسیون به زمین انتقال میدهند. در واقع، مسیر حرکت بار در این سیستم از تیرهای کف به قاب سازهای است.

- سازه پوسته ای: سازههایی متشکل از مصالح ساختمانی نازک هستند. این سیستم اغلب به منظور اجرای سقف در سازههای نیازمند فضای داخلی بزرگ (بدون دیوار یا ستون) مورد استفاده قرار میگیرد. تغییر شکل سازههای پوستهای تحت بارهای اعمال شده نسبتا کم است.

- سیستم کششی یا سازه کابلی: سیستمهایی هستند که برخلاف دیگر موارد، پایداری مجموعه را توسط تحمل بارهای کششی و به وسیله المانهایی نظیر کابل تامین میکنند. پلهای معلق، نمونهای شناختهشده از سیستم سازه کششی هستند.

- سیستم غشایی یا سازه پارچهای: سازههایی هستند که توسط غشا یا چادرهای تحت کشش، یک فضای بسته را به وجود میآورند. این سیستم توسط عضوهای غشایی، میله و کابل تشکیل میشود. سیستم غشایی ترکیبی از سیستم کششی و قابی است.

- سازه خرپایی: سیستمهایی هستند که از اتصال چندین المان (به شکل مثلث) تشکیل میشوند. این سیستمها به دلیل ظرفیت باربری بالا، کاربرد زیادی در اجرای سازههای بزرگ دارند.

از دیگر سیستمهای سازهای متداول میتوان به سیستم قوسی، طاقی، طرهای، گنبدی و قاب پرتال اشاره کرد. نحوه اجرای این سیستمها و مکانیزم انتقال بار در آنها با یکدیگر متفاوت است. با این حال، امکان اجرای ترکیبی از سیستمهای سازهای برای دستیابی به عملکرد مورد انتظار وجود دارد. فولاد به عنوان یک مصالح ساختمانی پرکاربرد، در اغلب سیستمهای سازهای قابل استفاده است. با این وجود، به دلیل کاربرد گسترده آن در سیستمهای قابی یا سازه اسکلت فولادی، در ادامه مقاله بیشتر به جنبههای مختلف این نوع سازه فولادی خواهیم پرداخت.

سازه فولادی چیست؟

سازه فولادی، یکی از انواع سازههای فلزی است که برای اجرای سیستم اسکلت بندی آن از فولاد ساختمانی استفاده میشود. بسیاری از ساختمانهای مسکونی بلند،

برجهای تجاری، سولههای صنعتی، پلهای کابلی و پلهای معلق دارای اسکلت فولادی هستند. از اینرو، این سازهها را میتوان به عنوان مثالهایی از سازه های فولادی در نظر گرفت.

نکته: سازه فولادی، یکی از دروس تخصصی و از عنوانهای مهم در کتاب های مهندسی عمران است.

تاریخچه سازه فولادی

تاریخچه سازه های فولادی ارتباط بسیار نزدیکی با معرفی فولاد ساختمانی دارد. پیش از اختراع فولاد ساختمانی، آلیاژهای دیگر آهن نظیر «آهن ورزیده» (Wrought Iron)، «چدن» (Cast Iron) و فولاد معمولی در صنایع مختلف مورد استفاده قرار میگرفتند. آهن ورزیده (ترکیب آهن و کمتر از 0.08 درصد کربن)، برای قرنها توسط آهنگران به منظور ساخت راهآهن، دربهای وروردی و تزئینات به کار گرفته میشد. در اواخر دهه 1840 میلادی (اواخر دهه 1210 شمسی)، این ماده در آستانه به یک ماده متداول تبدیل شد.

هدف تجاری اختراع چدن (ترکیب آهن و بین 2.1 تا 4 درصد کربن)، جایگزینی چوب در ساخت گاوآهن، ماشینهای نساجی و ظروف آشپزی بود. با گذشت زمان، این ماده برای ساخت لوله در سیستمهای پایپینگ و تاسیسات بهداشتی ساختمان نیز مورد استفاده قرار گرفت. با این وجود، مشخصات مکانیکی چدن نظیر مقاومت کششی و انعطافپذیری پایین، مانع از به کارگیری آن به عنوان مصالح ساختمانی میشد.

در گذشته، آلیاژ فولاد (ترکیب آهن و کمتر از 1.25 درصد کربن) یک ماده گران بود که فقط برای ساخت وسایلی نظیر ساعت، فنر، داس و شمشیر مورد استفاده قرار میگرفت. هزینهبر بودن روش تولید این آلیاژ، آن را به یک ماده گران تبدیل میکرد. این مسئله، مانع از به کارگیری فولاد معمولی به عنوان مصالح ساختمانی میشد. با این وجود، مجامع مهندسی از مشخصات مکانیکی بسیار مناسب فولاد برای ساخت سازههای مختلف آگاه بودند.

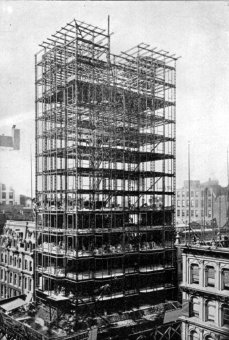

در قرن 19 میلای (قرن 13 شمسی)، آهن ورزیده به دلیل مشخصات مکانیکی قابل قبول و هزینه تولید معقول، به عنوان گزینه مناسبی برای ساخت سازههای فلزی در نظر گرفته میشد. تا اینکه در سال 1856 میلادی (1235 شمسی)، یک مهندس بریتانیایی به نام «هنری بسمر» (Henry Bessemer)، روشی را برای تولید انبوه فولاد با هزینه بسیار کمتر از روشهای مرسوم ابداع کرد. به این ترتیب، کاربرد سازهای آهن ورزیده با نزول و به کارگیری فولاد با صعود رو به رو شد. برج ایفل، آخرین سازه عظیم ساخته شده توسط آهن ورزیده است.

استحکام فولاد، به اندازه کمی از آهن ورزیده بالاتر بود. با این وجود، پیشرفتهای بیشتر در تولید انبوه آن با هزینه کمتر، باعث برتری این آلیاژ شد. تولید گسترده فولاد در اوایل قرن 20 میلادی (اواخر قرن 13 شمسی)، معرفی عضوهای سازهای پرکاربردی را در پی داشت که امروزه با عنوان تیر بال پهن (W) شناخته میشوند. با گذر زمان، استفاده از عضوهای فولادی و سازه های اسکلت فولادی گسترش یافت. استفاده از فولادی ساختمانی، امکان اجرای سازههایی با ارتفاع بیشتر و وزن کمتر را فراهم کرد.

امروزه، فولاد، مهمترین مصالح ساختمانی در دنیای مهندسی است. از اینرو، عملکرد مصالح ساختمانی دیگر معمولا با این ماده مقایسه میشود. تنها رقیب سرسخت فولاد در ساخت سازههای مختلف، بتن آرمه یا بتن مسلح است. در انتهای مقاله، به مقایسه ساختمان اسکلت فولادی با ساختمان اسکلت بتن آرمه خواهیم پرداخت.

فولاد ساختمانی چیست؟

«فولاد ساختمانی» (Structural Steel)، یکی از انواع فولاد است که به عنوان مصالح ساختمانی و با شکلهای متنوع در ساخت سازههای مختلف مورد استفاده قرار میگیرد.

البته فولاد ساختمانی در صنایع معدنی، ترابری، دریایی و انرژی نیز کاربرد دارند. با این وجود، حدود 50 درصد از فولاد تولید شده در جهان به عنوان مصالح ساختمانسازی مصرف میشوند.

مشخصات مکانیکی فولاد ساختمانی چه هستند؟

مشخصات مکانیکی فولاد ساختمانی، آن را به یکی از گزینههای مناسب برای اجرای ساختمانها و پلها تبدیل کرده است. جدول زیر، بازهای از مشخصات انواع فولاد ساختمانی را نمایش میدهد.

| ویژگی | بازه |

| چگالی | 7.75 تا 8.1 گرم بر سانتیمتر مکعب |

| مدول الاستیسیته | 190 تا 210 گیگاپاسکال |

| نسبت پواسون | 0.27 تا 0.3 |

| مقاومت کششی | 370 تا 1300 مگاپاسکال |

| مقاومت تسلیم | 180 تا 1800 مگاپاسکال |

| عدد سختی | 85 تا 630 کیلوگرم |

انواع فولاد ساختمانی کدام هستند؟

ترکیب شیمیایی تمام فولادهای ساختمانی یکسان نیست. این ترکیب بر روی خواص مکانیکی فولاد تاثیر مستقیم دارد. به منظور اجرای سازههای فولادی، معمولا از فولاد ساختمانی با مشخصات فیزیکی (ترکیب شیمیایی) متناسب با کاربری مورد نظر استفاده میشود. فولاد کربنی، فولاد کم آلیاژ پر استحکام، فولاد بازپخت شده و فولاد آهنگری شده از پرکاربردترین انواع فولاد ساختمانی هستند که در ادامه به معرفی آنها میپردازیم.

فولاد کربنی چیست؟

«فولاد کربنی» (Carbon Steel)، یکی از انواع ویژه فولاد با درصد کربن نسبتا زیاد (حداکثر 3.8 درصد) است. این نوع فولاد، از استحکام بسیار بالا بهره میبرد. همین موضوع، فولاد کربنی را به یکی از گزینههای مناسب برای تولید فولاد ساختمانی تبدیل میکند. اکثر فولادهای مورد استفاده در پروژههای ساختمانی از نوع کربنی هستند.

فولاد کم آلیاژ پر استحکام چیست؟

«فولاد کم آلیاژ پر استحکام» (High-Strength Low-Alloy Steel) یا HSLA، یکی از انواع فولاد آلیاژی است که مشخصات مکانیکی بهتری را نسبت به فولاد کربنی فراهم میکند. با این وجود، شکلپذیری این نوع فولاد، حدود 30 تا 40 درصد کمتر از شکلپذیری فولاد کربنی است. از انواع فولادهای HSLA میتوان به فولاد کم آلیاژ مقاوم در برابر خوردگی اشاره کرد.

فولاد بازپخت شده چیست؟

«فولاد کم آلیاژ تبرید و بازپخت شده» (Quenched and Tempered Alloy Steel)، آلیاژی است که طی فرآیند «کوئنچ و تمپر» (Quenching and Tempering) ساخته میشود. اعمال حرارت بالا و سرد کردن سریع، سختی و استحکام فولاد آلیاژی را افزایش میدهد. فرآیند تولید فولاد تبرید و بازپخت شده نیاز به کنترل بالایی دارد و دستیابی به ساختارهای میکروسکوپی همگن در آن دشوار است. این موضوع، امکان شکنندگی و ترکخوردگی در برخی از این فولادها را افزایش میدهد.

فولاد آهنگری چیست؟

«فولاد آهنگری شده» (Forged Steel)، یکی از انواع فولاد ساختمانی است که تحت فشار بسیار بالا تولید میشود. تخلخل سطحی پایین، ساختار ریزتر، استحکام کششی بیشتر، مقاومت در برابر خستگی و شکلپذیری مناسب از ویژگیهای بارز فولاد آهنگری شده هستند. هزینه و زمان تولید فولاد آهنگری بیشتر از دیگر فولادهای ساختمانی است.

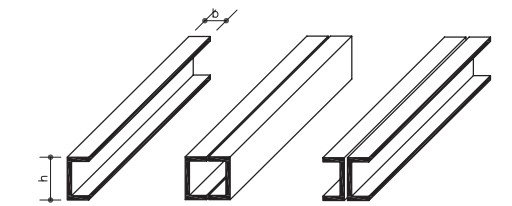

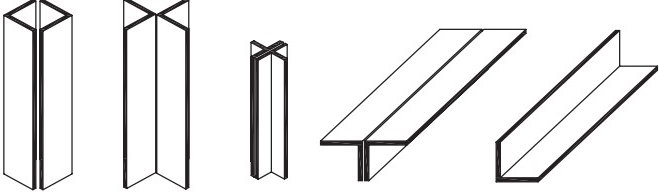

انواع تیرآهن یا پروفیل فولادی کدام هستند؟

فولاد ساختمانی در شکلها و ابعاد متنوعی ساخته میشود. به اشکال مختلف فولادهای ساختمانی، تیرآهن یا «پروفیل فولادی» (Steel Profile) میگویند. پروفیل های فولادی با توجه به مشخصات فیزیکی و مکانیکی، به صورت تکی یا مرکب در اجرای عضوهای سازهای نظیر تیر و ستون مورد استفاده قرار میگیرند. در ادامه، به معرفی پرکاربردترین پروفیل های ساختمانی میپردازیم.

پروفیل I

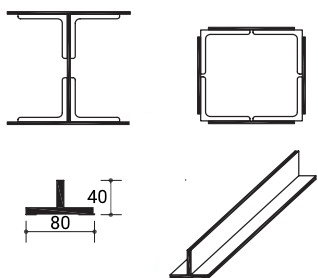

یکی از مهمترین پروفیلهای مورد استفاده برای ساخت سازه های فولادی، تیرآهنهای I شکل هستند. شکل سطح مقطع این پروفیلها، به دلیل ممان اینرسی بالا، مقاومت عضوهای فولادی را در بارگذاریهای خمشی افزایش میدهد. تیرآهن I شکل معمولا در انواع معمولی (INP)، نیم پهن (IPE) و بال پهن (IPB) تولید میشود. تیرآهن بال پهن دارای انواع سبک وزن (IPBL)، متوسط و سنگین وزن (IPBV) است. پروفیلهای I شکل تکی به عنوان تیر (عضو خمشی) و پروفیلهای I شکل تکی یا مرکب (دوتایی) به عنوان ستون (عضو فشاری) در اسکلت فولادی مورد استفاده قرار میگیرند. البته به دلیل ماهیت بارهای اعمال شده بر روی هر یک از این اعضا، ضخامت جان و بالهای مورد استفاده در هر عضو با یکدیگر تفاوت دارد.

پروفیل C یا ناودانی

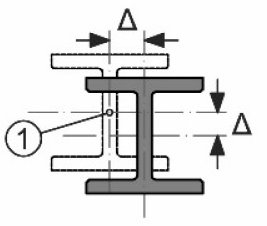

ناودانی یا پروفیل C شکل، از انواع تیرآهنهای مورد استفاده در ساخت ستونهای مرکب، تیرهای مشبک، خرپا و بادبند سازه های فولادی است. شکل نامتقارن این پروفیل، باعث مقاومت خمشی پایین آن نسبت به پروفیلهای I شکل میشود. از اینرو، تیرآهن ناودانی معمولا به صورت دوبل (تصویر زیر) مورد استفاده قرار میگیرد. ناودانی لبه شیب دار (UPN) و تیرآهن ناودانی با لبه موازی (UPE)، از انواع پروفیل C هستند.

پروفیل L یا نبشی

نبشی یا پروفیل L شکل، از پرکاربردترین تیرآهنها برای ساخت مقاطع مرکب به صورت تکی یا دوبل است. تیر آهن نبشی به دو صورت نبشی با بال مساوی و نبشی با بال نامساوی در طولهای 6، 12 و 15 متر تولید میشود.

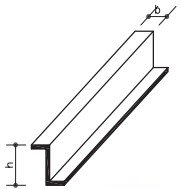

پروفیل T یا سپری

سپری یا پروفیل T شکل، از دیگر انواع تیرآهنهای مورد استفاده برای ساخت خرپا، در، پنجره، سقف شیروانی و اسکلت سقف کاذب در سازه های فولادی است. این تیرآهن در دو نوع با قاعده و ارتفاع برابر و قاعده دو برابر ارتفاع تولید میشود. تیرآهن سپری نیز مانند ناودانی از مقاومت خمشی پایین برخوردار است. به علاوه، سطوح مایل بالهای این پروفیل، اتصالات آن را مشکل میکند.

پروفیل Z

پروفیل Z شکل، تیرآهنی است که بیشتر در زیرسازی سقفهای سیبدار کاربرد دارد. از این پروفیلها در کشتیسازی نیز استفاده میشود.

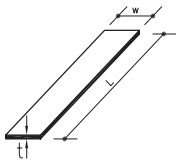

ورق و تسمه فولادی

ورق فولادی یا پلیت فولادی، از پروفیلهای پرکاربرد برای ساخت تیرهای مرکب و مشبک است. این اجزای فولادی به طور گسترده در اتصالات سازه های فولادی نیز مورد استفاده قرار میگیرند. ورقهای فولادی معمولا در ابعاد متنوع (عرض تا ۳ متر، طول تا 15 متر و ضخامت بین 5 تا 6 میلیمتر) تولید میشوند. به ورقهایی که عرض آنها کمتر از 160 میلیمتر باشد، تسمه میگویند.

میلگرد، قوطی و مقاطع دیگر

میلگرد و قوطی، از دیگر پروفیلهای پرکاربرد در ساخت سازه های فولادی هستند. میلگردها از قطر 5 تا 220 میلیمتر و قوطیها از مقطع 6*6 تا 150*150 میلیمتر ساخته میشود. پروفیلهای شش ضلعی و دایرهای نیز در اجرای ساختمان اسکلت فولادی کاربرد دارند. البته این پروفیلها در موارد خاص مورد استفاده قرار میگیرند.

علامت اختصاری پروفیل فولادی در نقشه کشی سازه فولادی

هر یک از پروفیلهای فولادی، دارای یک علامت استاندارد در نقشههای اجرایی ساختمان هستند. جدول زیر، علائم اختصاری پروفیلهای فولادی را نمایش میدهد.

| نوع پروفیل | شکل مقطع پروفیل | علامت اختصاری پروفیل |

| تیرآهن معمولی (نرمال) |  | INP |

| تیرآهن نیم پهن |  | IPE |

| تیرآهن بال پهن (سبک وزن) |  | IPBL |

| تیرآهن بال پهن (متوسط وزن) |  | IPB |

| تیرآهن بال پهن (سنگین وزن) |  | IPBV |

| ناودانی |  | UNP |

| تیرآهن Z |  | Z |

| نبشی با دو بال مساوی | L | |

| نبشی با دو بال نامساوری |  | L |

| قوطی (چهارگوش) |  | □ |

| پروفیل توخالی دایره شکل (لوله) |  | ○ |

| سپری با ارتفاع و قاعده مساوی |  | T |

| سپری با ارتفاع و قاعده نامساوی |  | T |

| میلگرد ساده | ||

| میلگرد آجدار | ||

| چهارگوش توپر |  | ▇ |

| تسمه | ___ یا PL | |

| ورق (پلیت) | PL |

اجزای سازه فولادی کدام هستند؟

اجزای سازههای فولادی بر اساس عملکرد مورد انتظارشان در برابر بارهای مختلف تقسیمبندی میشوند. بر این اساس، سازههای فولادی را میتوان به اعضای کششی، فشاری، خمشی، ترکیبی و اتصالات تقسیمبندی کرد. در ادامه به معرفی هر یک از این موارد میپردازیم.

اعضای کششی سازه فولادی

اعضای کششی سازه های فولادی، المانهایی هستند که برای نگهداری و انتقال بارهای محوری کششی (افزایش طول) طراحی میشوند. از مثالهای اعضای کششی سازه فولادی میتوان به مهاربند (ساختمان و پل)، المانهای خرپا، کابلهای سقف کاذب و کابلهای پل معلق اشاره کرد.

- کابل و سیم فولادی: این نوع المانها در بالابر، دکل، جرثقیل، گره، آویز و عضوهای معلقکننده مورد استفاده قرار میگیرند.

- میلگرد و میله فولادی: به منظور تحمل بارهای کششی در عضوهای نسبتا کوچک یا اتصالات مفصلی میتوان از این المانها استفاده کرد.

- پروفیلهای فولادی تکی: نبشی، ناودانی، سپری و دیگر پروفیلهای تکی نیز به عنوان اعضای کششی در سازه های فولادی به کار میروند. این المانها از صلبیت بیشتری نسبت به میلگردها برخوردارند. البته مشکل برخی از پروفیلهای تکی، تقارن آنها در یک محور است. این موضوع صلبیت آنها را نسبت به پروفیل فولادی I شکل کاهش میدهد.

- پروفیلهای فولادی مرکب: به منظور ساخت عضوهای کششی با صلبیت بیشتر میتوان پروفیلهای تکی را با هم ترکیب کرد. ترکیب دو یا چند ناودانی/نبشی، متداولترین روش برای انجام این کار است. پروفیلهای فولادی مرکب صلبیت کمتری نسبت به تیرآهن I شکل دارند اما هزینه ساخت آنها کمتر است.

اعضای فشاری سازه فولادی

ستون در ساختمان فولادی به عنوان متداولترین عضو فشاری شناخته میشود. علاوه بر ستون، پست و یال فوقانی خرپا نیز همیشه به عنوان اعضای فشاری در سازه های فولادی در نظر گرفته میشوند. این اعضا، وظیفه تحمل بارهای محوری فشاری (در راستای کاهش طول) و انتقال آنها از عضوهای بالایی (تیر و دال) به عضوهای پایینی (تیر، کف یا فونداسیون) را برعهده دارند.

اعضای خمشی سازه فولادی

اعضای خمشی سازه های فولادی، المانهایی هستند که معمولا تحت تاثیر بارهای اعمال شده بر راستای عمود بر محور طولیشان قرار دارند. در سازههای فولادی، المانهایی نظیر تیر، شاهتیر، تیرچه و غیره به عنوان اعضای خمشی در نظر گرفته میشوند. تقریبا تمام انواع سازههای فولادی دارای اعضای خمشی هستند.

اعضای تحت ترکیبی از بارها

در بسیاری موارد، اعضای سازه های فولادی در معرض ترکیبی از بارهای محوری، خمشی، برشی و پیچشی قرار میگیرند.

اتصالات سازه فولادی کدام هستند؟

اتصالات، از مهمترین اجزای سازه های فولادی هستند که وظیفه کنار هم نگه داشتن عضوها و توزیع مناسب نیروهای اعمال شده بین آنها را بر عهده دارند. علاوه بر این، این اتصالات به منظور اتصال چندین پروفیل برای ساخت مقاطع بزرگتر یا افزایش طول استاندارد پروفیلها نیز مورد استفاده قرار میگیرند. انواع اتصالات سازه های فولادی، عبارت هستند از:

- بر اساس ابزار اتصال

- پرچی

- پیچی

- معمولی (A307)

- با مقاومت بالا (A325 و A490)

- جوشی

- سر به سر

- روی هم

- گوشه

- لبه

- سپری

- بر اساس توزیع نیروهای داخلی

- خمشی، صلب یا گیردار

- جوشی

- فلنجی

- صفحهای

- برشی، نیمه صلب یا ساده

- نبشی

- صفحهای یا تک ورق

- نشیمن یا نبشی نشیمن

- T شکل

- محوری

- وضلهای

- مهاربند

- خرپا

- خمشی، صلب یا گیردار

- بر اساس المانهای سازنده

- ورق و نبشی

- نبشی جان تیر

- نبشی نشیمن

- ورق و نبشی

- بر اساس عضوهای متصل شونده

- تیر به ستون

- تیر به تیر

- ستون به ستون

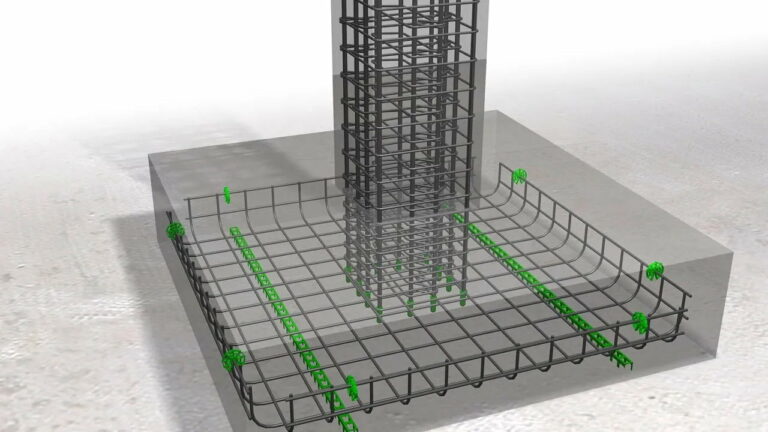

- کف ستون (صفحه ستون)

- بر اساس روش اجرا

- صنعتی (در کارگاه)

- برجا (در محل پروژه)

استاندارد طراحی اتصالات سازه های فولادی

بند 10-2-9 مبحث دهم مقررات ملی ساختمان (1392)، به معرفی الزامات طراحی اتصالات سازه فولادی پرداخته است. به طور کلی، مقاومت مورد نیاز اتصالات، بر اساس نتایج تحلیل سازه برای ترکیبات بارگذاری طراحی یا بر مبنای مقاومت مورد نیاز عضوهای متصل شونده در محل اتصال تعیین میشود.

مراحل اجرای سازه فولادی کدام هستند؟

اجرای سازه فولادی طی فرآیندهایی نظیر بلند کردن، جانمایی و نصب اتصالات پروفیلهای فولادی یا المانهای پیش ساخته انجام میگیرد.

تکمیل ایمن، سریع و اقتصادی این فرآیندها به تصمیمات اتخاذ شده در مرحله طراحی سازه بستگی دارد. از اینرو، مرحلهای برای برنامهریزی و تعیین برنامه زمانبندی اجرای سازه در نظر گرفته میشود.

برنامه ریزی اجرای سازه فولادی

به منظور دستیابی به سازهای با کیفیت و مقرون به صرفه در بازه زمانی مشخص، برنامه زمانبندی اجرایی سازه های فولادی در همان مراحل اولیه طراحی تهیه میگردد. در این برنامه، مسائلی نظیر توالی ساخت، پارامترهای طراحی موثر بر ساخت پذیری و نرخ باربری در نظر گرفته میشوند. در ادامه، به معرفی هر یک از این موارد میپردازیم.

توالی ساخت سازه فولادی چیست؟

«توالی ساخت» (Construction Sequence)، ترتیب اجرای فعالیتهای مختلف برای تکمیل سازه است. به عنوان مثال، تهیه نقشههای سازه، پیکتاژ، گودبرداری و اجرای سازه نگهبان، معمولا به عنوان اولین مرحله در اجرای پروژههای ساختمانی در نظر گرفته میشود. برای طراحی سازه های فولادی و تهیه برنامه زمانبندی مناسب با توجه به توالی ساخت، عوامل زیر در نظر گرفته میشوند:

- روش و توالی برپایی: محل قرارگیری سیستمهای بادبند و دیگر سیستمها

- روش و توالی اتصال: نصب راحت اتصالات

- روش جابجایی: بلند کردن و جانمایی عضوها

انتخاب اتصالات با نحوه اجرای ساده، بر روی قابلیت جوشکاری در محل پروژه تاثیر میگذارد. به منظور جوشکاری صفحات در محل پروژه، اعضای سازه باید ثابت نگه داشته شوند. این کار، دقت جوش و صلبیت آن را بهبود میبخشد. در اکثر مواقع، چنین شرایطی منجر به تهیه اتصالات پیچی موقت و نگهدارندههای اضافی موقت میشود. تهیه المانهای موقت و اضافی، هزینه جوشکاری در محل پروژه را افزایش میدهد.

پارامترهای طراحی سازه فولادی

به منظور تهیه برنامه زمانبندی، باید پارامترهای طراحی زیر را در نظر گرفت:

- نوع سازه: روش مرسوم اجرای آن

- روداری: هر چه بازه رواداری کمتر باشد، نیاز به کنترل مداوم اجرا و توالی آن بیشتر میشود.

- نوع اسکلت: معمولا گزینههای اولیه، اسکلت پیوسته یا مهاربندی شده هستند.

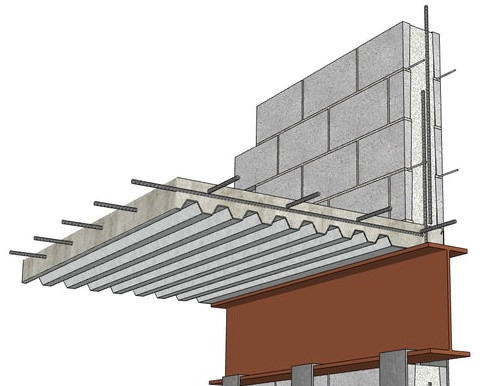

- سیستم کف: در ساختمانهای چند طبقه، سیستم کف بر روی نحوه برپایی المانها و توالی ساخت تاثیر میگذارد.

نرخ باربری چیست؟

یکی دیگر از عوامل موثر در هنگام تهیه برنامه برای اجرای سازه فولادی، تعداد اعضای قابل حمل در یک بازه زمانی مشخص است. تعداد اعضای قابل اجرای سازه های فولادی به نوع وسیله جابجایی (مانند جرثقیل) و میزان دسترسی به آن (توان عملیاتی) بستگی دارد. سرعت جابجایی جرثقیلها با یکدیگر متفاوت است. به علاوه، بهرهوری بهینه آنها با تعیین بهترین محل استقرار حاصل میشود. نرخ باربرداری و باربری، مسئلهای است که حتما باید در مرحله برنامه ریزی اجرای سازه فولادی مورد بررسی قرار گیرد.

برپایی سازه فولادی چیست و چگونه انجام میشود؟

برپایی سازه فولادی، فرآیند بلند کردن و جانمایی عضوها یا المانهای مختلف و آمادهسازی آنها برای اجرای اتصالات است. از اصلیترین فعالیتهای برپایی سازه میتوان به موارد زیر اشاره کرد:

- بررسی مناسب و ایمن بودن فونداسیون برای شروع برپایی سازه

- باربرداری یا اصطلاحا «لیفتینگ» (Lifting) و جانمایی مولفههای سازه در محل مورد نظر با استفاده از جرثقیل یا جک

- نصب اولیه اتصالات پیچی بدون محکم کردن کامل برای اطمینان از پیوستگی اعضا

- همتراز کردن مولفههای سازه با بررسی قرارگیری صفحه ستونها در یک راستا و شاقول بودن ستونها

- تغییر یا تنظیم اتصالات ستون به تیر برای اطمینان از شاقول بودن ستونها

- محکم کردن کامل اتصالات برای اطمینان از یکپارچکی و صلبیت اسکت سازه فولادی

روش برپایی سازه فولادی چیست؟

جرثقیل و بالابر، متداولترین روش مورد استفاده برای برپایی ساختمان و پلهای فولادی است.

چرثقیل چیست ؟

«جرثقیل» (Crane)، یکی از متداولترین تجهیزات جابجایی و جانمایی قطعات در پروژههای مهندسی است. این وسیله به گسترده در ساخت ساختمانهای متوسط تا بزرگ و پلها مورد استفاده قرار میگیرد. جرثقیلها به دو دسته کلی متحرک و ثابت تقسیمبندی میشوند.

بالابر چیست؟

بالابر، وسیلهای است که برای دسترسی به اسکلت فولادی در حین اجرای عملیاتهای برپایی نظیر محکم کردن اتصالات مورد استفاده قرار میگیرد. بالابرها را میتوان هم بر روی زمین و هم بر روی بخشهای تکمیل شده سازه فولادی مستقر کرد. البته پیش از استقرار بالابر بر روی المانهای سازه، باید مسائل ایمنی را مورد بررسی قرار داد.

سرعت برپایی سازه فولادی

سرعت برپایی و اجرای سازه فولادی، وابستگی زیادی به تعداد جرثقیلهای و تجهیزات جابجایی دارد. برای به حداقل رساندن تجهیزات جابجایی مورد نیاز، باید تا حد ممکن از المانهای پیش ساخته استفاده کرد. در صورتی که میزان دسترسی به جرثقیل پایین باشد (جرثقیل موجود جوابگوی فعالیتهای برنامهریزی شده نباشد)، استفاده از عرشه فولادی (امکان جابجایی دستی) نسبت به قطعات پیش ساخته بتنی (نیاز به جابجایی با چرثقیل) گزینه مناسبتری است.

بررسی همترازی، همردیفی و شاقول بودن

یکی از فعالیتهای مهم در اجرای سازه های فولادی، بررسی مناسب بودن موقعیت قرارگیری تمام اعضا به عنوان یک سیستم واحد است. این کار، توسط مهندسان نقشهبردار و کارکنان بخش اجرا صورت میگیرد. مهندسان به همراه ابزارهای نقشه برداری، از صحیح بودن موقعیت المانهای مختلف اسکت سازه فولادی در حین محکم کردن اتصالات توسط کارکنان اطمینان حاصل میکنند. اگر بخشی نیاز به جابجایی داشته باشد، مهندسان آن را به کارکنان اطلاع میدهند تا اصلاحات لازم انجام شود. این فرآیند تا تراز، ردیف و شاقول شدن تمام بخشهای سازه ادامه مییابد.

تلرانس یا رواداری چیست؟

رواداری یا «تلرانس» (Tolerance)، بازه مجازی است که عملکرد سیستم، تجهیزات و سازه در آن تغییر چندانی نمیکند. به منظور اطمینان از مطابقت ازبیلت اسکلت سازه با فرضیات طراحی، برای هندسه سازه و اعضای آن، رواداری تعریف میشود. بر اساس استاندارد BS EN 1090-2، رواداری دارای دو نوع اساسی و عملکردی است. تلرانس اساسی به مشخصات مکانیکی (استحکام و پایداری) سازه و تلرانس عملکردی به هندسه سازه بستگی دارد. رودارای اساسی به عنوان مبنایی برای مقایسه نواقص ازبیلت با مقادیر مشخص شده در محاسبات طراحی سازه مورد استفاده قرار میگیرد. قرارگیری نواقص ازبیلت در محدوده رواداری نشان میدهد که احتمال اعمال بارهای ثانویه بزرگتر از مقادیر مجاز طراحی بسیار کم خواهد بود. رواداری اساسی به عنوان معیاری برای بررسی میزان محکم بودن اتصالات نیز به کار برده میشود.

اجرای اتصالات پیچی

پس از برپایی و تنظیم اعضای سازه بر اساس روداری، نوبت به اجرای اتصالات میرسد. در سازه های فولادی، استفاده از اتصالات پیچی به اتصالات جوشی ترجیح داده میشود. اتصالات پیچی از سرعت بالاتر، مقاومت بیشتر در برابر شرایط جوی بد و دسترسی بهتر برای بازرسی بهره میبرند.

اجرای اتصالات جوشی

همان گونه که در بخش قبلی اشاره کردیم، معمولا در صورت فرهم بودن امکان استفاده از اتصالات پیچی، جوشکاری در محل پروژه ترجیح داده نمیشود. اجرای اتصالات جوشی در محل پروژه، نیازمند فراهم کردن محیط مناسب برای محافظت در برابر آب و هوای بد و دسترسی مناسب برای بازرسیهای بعدی است. فراهم کردن محافظت و دسترسی میتواند به معنای تدارک دیدن برای پیامدهای احتمالی و صرف هزینههای بیشتر باشد.

المان های موقتی سازه فولادی چه هستند؟

المانها موقتی معمولا برای اجرای پل مورد استفاده قرار میگیرند. با این وجود، برخی از این المانها در ساختمانسازی نیز کاربرد دارند. نمونههایی از المانهای موقتی سازه فولادی عبارت هستند از:

- عضوهای مهاربندی و اتصالات مورد نیاز برای تامین پایداری هنگام برپایی یا بتن ریزی (اجرای سقف عرشه فولادی)

- متعلقات باربری هر یک از عضوها یا مجموعهها

- حفرههای ایجاد شده به منظور نگه داشتن سازه قبل از محکم کردن اتصالات

- گوه و ابزارهای کمکی برای تنظیم راستا، درزبندی و محکم کردن اتصالات برای جوشکاری

- متعلقات پیچی یا جوشی برای تامین دسترسی کارکنان، محافظت در کنارههای سازه و نردهها

- تجهیزات داربست

تحویل اسکلت برای مراحل بعدی

پس از تکمیل مراحل قبلی، برپایی اسکلت سازه به پایان میرسد. به این ترتیب، اسکلت فولادی برای اجرای مراحل بعدی تحویل داده میشود. مهمترین معیار برای ارزیابی کیفیت برپایی، دقت جانمایی و محل قرارگیری المانهای سازه است. به منظور کنترل کیفیت، موقعیت اجزای مختلف سازه و اسکلت با استفاده از تجهیزات نقشهبرداری برداشت میشود. کارشناسان کنترل کیفیت باید از دقت و تجربه بالایی برخوردار باشند؛ چراکه تجهیزات برداشت دارای خطا هستند. این موضوع، بررسی کیفیت اجرای اسکلت با توجه به رواداریهای مشخص شده را دشوار میکند. با تایید کارشناسان کنترل کیفیت، پروژه برای اجرای عرشه فولادی و فازهای بعدی ساخت آماده میشود. سازه های فولادی دارای انواع مختلفی است که هر یک برای مقاصد متفاوت مورد استفاده قرار میگیرند. در بخش بعدی، انواع سازه فولادی بر اساس سیستم سازهای مورد استفاده برای اجرای آنها را معرفی میکنیم.

انواع سازه فولادی کدام هستند؟

سازه های فولادی بر اساس سیستم سازه ای به انواع قابی، قوسی، مشبک، معلق، خرپایی و گنبدی تقسیم میشوند. در این بخش، انواع سازه فولادی و مشخصات هر یک را مورد بررسی قرار میدهیم.

قاب فولادی یا اسکلت فولادی چیست؟

سیستم قاب فولادی، یکی از روشهای متداول ساخت ساختمانهای فولادی به وسیله مجموعهای از ستونهای عمودی و تیرهای افقی است. در این روش، شبکهای مستطیلی شکل از تیر و ستون برای نگهداری از کف، سقف و دیوارهای ساختمان ایجاد میشوند که اصطلاحا به آن اسکلت سازه میگویند.

پروفیلهای فولادی مورد استفاده برای ستونهای سازههای قابی، اغلب از نوع IPE (تیرآهن I شکل) هستند. بالهای پروفیل ستون، ضخامت و عرض بیشتری نسبت به بالهای پروفیل تیر دارند. این ویژگی، سطح مقطع کافی برای تحمل بارهای فشاری اعمال شده بر سازه را فراهم میکند. در طرف مقابل، ضخامت جان تیرهای فولادی از جان ستونهای فولادی بیشتر است. به این ترتیب، تیر میتواند بارهای خمشی بیشتری را تحمل کند. سیستم قاب فولادی، انواع مختلفی دارد که در ادامه، برخی از پرکاربردترین آنها را معرفی میکنیم.

قاب خمشی یا قاب صلب چیست؟

قاب صلب، قاب پیوسته یا قاب خمشی، یکی از انواع سیستمهای مورد استفاده برای اجرای سازه های قاب فولادی است. در این سیستم، انتهای اعضای باربر سازه توسط اتصالات صلب به یکدیگر متصل میشوند. از اینرو، امکان دوران نسبی اعضای سازه قاب خمشی فولادی در محل اتصالات وجود ندارد. به این ترتیب، در صورت اعمال بار بر روی سازه، اجزای مختلف آن مانند یک جسم واحد در برابر تغییر شکل و لنگرهای خمشی مقاومت میکنند.

سازه فولادی قاب خمشی، از استحکام خوبی در برابر بارهای عمودی و جانبی بهره میبرد. صلبیت این نوع سازه قابی توسط صلبیت یا سختی خمشی مجموعه تیرها و ستونها تامین میشود. سازه فولادی قاب خمشی معمولا دارای دهانههایی بین 12 تا 30 متر، اتصالات پیچی یا جوشی و پروفیلهای I شکل است. بر اساس تغییر شکلهای غیر الاستیک مورد انتظار، نوع اتصالات مورد استفاده، سطح کنترل کیفیت و کاربری (میزان لرزهخیزی محدوده) به انواع زیر تقسیم میشود:

- قاب خمشی ساده یا OMF

- قاب خمشی متوسط یا IMF

- قاب خمشی ویژه یا SMF

از سیستم قاب صلب میتوان برای ساخت سازه های فولادی با فضای آزاد بزرگ، ارتفاع زیاد و دهانههای بلند استفاده کرد.

سازه قاب فولاد نور سرد یا سازه قاب فولادی سبک

«قاب فولادی سبک» (Light Steel Frame) یا سیستم LSF، یکی از سیستمهای جدید ساختمانسازی با کاربریهای مختلف است. طی فرآیند نورد سرد، ورقهای نازک فولاد گالوانیزه به پروفیلهای ساختمانی مورد نیاز برای اجرای المانهای باربر و غیر باربر سازه تبدیل میشوند. پروفیلهای قاب فولادی سبک به منظور اجرای ساختمانهای مسکونی، تجاری و صنعتی مورد استفاده قرار میگیرند. وزن پایین و اجرای دیوار خشک، عملکرد دینامیک سازه در برابر بارهای لرزهای را بهبود میبخشد. سرعت اجرای بالا (قابلیت اجرا به صورت اسکلت پیش ساخته)، کیفیت خوب اتصالات و کاهش حجم بتن ریزی مورد نیاز برای فونداسیون نیز از دیگر مزایای سازه LSF است.

سازه فولادی پیش ساخته

سازه های فولادی پیش ساخته، سازههایی هستند که اسکلت (اعضای اصلی و اتصالات) آنها در کارخانه آماده میشود. این سازهها اغلب برای اجرای سریع ساختمانهای وسیع با دهانه بلند نظیر انبارها مورد استفاده قرار میگیرند. سیستم قاب پیش ساخته در اجرای ساختمانهای مسکونی یک طبقه و کم ارتفاع نیز کاربرد دارد.

سازه قاب فولادی سبک، از محبوبترین روشهای اجرای این سیستم است. سازه فولادی پیش ساخته برای مقاومت در برابر بارهای سقف و باد طراحی میشود. کیفیت و صلبیت اتصالات این نوع سازه، تعیین کننده عملکرد آن است.

سازه فولادی با دیوار برشی و باربر

در مهندسی سازه، به المانهای عمودی طراحی شده برای مقاومت در برابر بارهای جانبی نظیر باد و زلزله، دیوار برشی میگویند. در سازه های فولادی میتوان از دیوارهای برشی آجری، بتنی یا فولادی استفاده کرد.

سازه فولادی خرپایی

سازه خرپایی یکی از انواع سیستمهای مورد استفاده برای اجرای سازه های فولادی است. این سیستم با اتصال مجموعهای از المانهای محوری به شکل مثلث ساخته میشود. المانهای خرپا معمولا در سقف ساختمان اسکلت فولادی یا عرشه پل خرپایی مورد استفاده قرار میگیرند. سیستم سازه فولادی خرپایی در اجرای بادبند نیز کاربرد دارد. در اغلب موارد، از المانهای پیش ساخته خرپا برای اجرای سازه های فولادی استفاده میشود.

توزیع تنش مناسب توسط این المانها، امکان اجرای دهانههای بلند را فراهم میکند. ساختار خرپا میتواند عملکرد دینامیکی سازه فولادی در برابر وزش باد یا زلزله را بهبود بخشد. به علاوه، استفاده از خرپا باعث کاهش وزن، تغییر شکل و ظرفیت باربری سازه میشود.

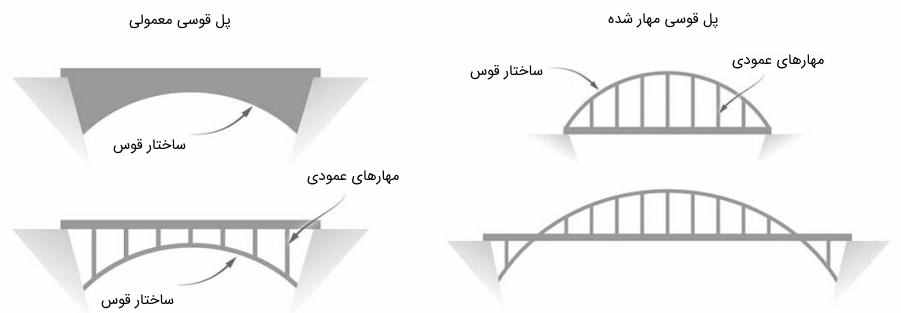

سازه قوسی فولادی

سازه فولادی قوسی، از عملکرد قوس برای تحمل بارهای اعمال شده بر سازه استفاده میکنند. پل قوسی مهار شده، یکی از شناختهشدهترین سازه های فولادی قوسی است. در این پل، معمولا از یک قوس به همراه مهارهای عمودی نگهدارنده بین عرشه و قوس استفاده ساخته میشود.

سیستم قوس را میتوان در اجرای ساختمانهای فولادی نظیر مجتمعهای ورزشی، نمایشگاهها و دیگر سازههای بزرگ مورد استفاده قرار داد. عملکرد سازهای این سیستم، امکان اجرای دهانههای بزرگتر از 90 متر را فراهم میکند. اسکلت ساختمانهای فولادی قوسی معمولا با استفاده از مهاربندهای جانبی یا المانهای خرپایی ساخته میشود.

سازه فولادی گنبدی

به منظور اجرای سازه فولادی دایرهای با مساحت زیاد نظیر مجموعههای ورزشی، تالار اجتماعات و غیره میتوان از ترکیب گنبد و حلقههای فولادی مهار شده با ستون یا دیوارهای باربر استفاده کرد.

سازه مشبک فضایی

سازه فضاکار یا سازه مشبک فضایی، سازهای صلب، سبک و مشابه خرپا است که توسط اتصال چندین المان مستقیم در الگوهای هندسی مختلف ساخته میشود. این سازهها، علاوه بر افزایش دهانه قابل اجرا، نیاز به اعضای نگهدارنده در فضای داخلی ساختمان را کاهش میدهند. سازه های مشبک فضایی مانند سازههای خرپایی از استحکام بالا بهره میبرند. از کابردهای این سیستم میتوان به اجرای ساختمانهای صنعتی، کارخانه، انبار، استخر، سالن کنفرانس، نمایشگاه، استادیوم ورزشی، مراکز فروش، موزه، فرودگاه و دیگر سازه

پل فولادی

پلها، سازههایی هستند که توسط مواد مختلفی نظیر بتن، فولاد و مصالح بنایی ساخته میشوند. از پلهای فولادی متداول میتوان به پل قوسی، پل شاهتیری، پل کابلی، پل معلق و پل خرپایی اشاره کرد. تمام عضوهای این سازه یا بخشهای زیادی از آنها توسط پروفیلهای فولادی ساخته میشوند.

مزایای سازه فولادی چه هستند؟

مزیتهای سازه های فولادی آنها را به یکی از متداولترین گزینههای مهندسان و پیمانکاران در قرن اخیر تبدیل کرده است. در این بخش، به معرفی بهترین ویژگیهای سازه فولادی میپردازیم.

قابلیت اطمینان

سازه های فولادی، به دلیل پیوستگی و همگن بودن مشخصات مکانیکی، کنترل کیفیت خوب در حین تولید، الاستیسیته بالا و شکلپذیری مناسب، از قابلیت اطمینان بالایی بهره میبرند. در اغلب موارد، اختلاف بین نتایج آزمونهای آزمایشگاهی و برجا بر روی عضوهای سازه فولادی بسیار کمتر از عضوهای سازه بتنی است. به همین دلیل، طراحی و تحلیل سازه فولادی با اطمینان بالاتری انجام میشود.

مقاومت و دوام

اعضای ساخته شده توسط فولاد ساختمانی از استحکام بالاتر و وزن پایینتری نسبت به اعضای بتنی یا چوبی باربر بهره میبرند. پروفیلهای فولادی، بین 30 تا 50 درصد نسبت به عضوهای چوبی با ظرفیت باربری مشابه سبکتر هستند. دوام و عمر مفید فولاد ساختمانی در شرایط بارگذاری بالا یا وضعیت آب و هوایی بد نظیر زلزله، بادهای شدید، طوفان و برفهای سنگین بیشتر است. علاوه بر این، فولاد ساختمانی زنگ نمیزند و نسبت به سازههای بتن آرمه، مقاومت بیشتری در برابر آتش دارد.

تولید صنعتی

تولید پروفیلهای فولادی در کارخانه انجام میگیرد. گاهی اوقات، سر هم کردن برخی از عضوهای سازه فولادی نیز در کارخانه انجام میشود. این فرآیند، خطای انسانی را کاهش داده و سرعت اجرای سازه را افزایش میدهد.

وزن سازه

هنگام مقایسه فولاد با مواد دیگری نظیر چوب یا بتن، وزن فولاد به دلیل چگالی بالا، بیشتر خواهد بود. با این وجود، طراحی اسکلت فولادی به گونهای است که باعث سبکتر شدن سازه نسبت به اسکلتهای چوبی یا بتنی مشابه میشود.

معماری

انعطافپذیری فولاد، دست مهندس معمار را برای عملی کردن طراحیهای منحصر به فرد باز میگذارد. اجرای سازه فولادی گزینه مناسبی برای بهرهمندی از کاربری مورد نیاز به همراه معماری مورد نظر با دهانههای بلند است. انعطافپذیری در اجرای دهانه، نورپردازی، ایجاد شکلهای منحنی، گزینههای متنوع برای پوششدهی و غیره از جنبههای مثبت سازه های فولادی از منظر معماری هستند.

سازگاری بالا

با توجه به استفاده از اتصالات پیچی در اکثر سازه های فولادی، تغییر پیکربندی المانها برای تغییر کاربری سازه آسان میشود. مشخص بودن مسیر بارگذاری، امکان تقویت سازه و پایین بودن وزن، امکان توسعه سازه (افزودن طبقات بیشتر در آینده) را فراهم میکند. علاوه بر این، به دلیل دهانههای بلند سازه های فولادی، استفاده حداکثری از فضای داخلی یا تغییر فضاهای داخلی بدون تغییر کلی سازه (حداقل تغییر ممکن) را در پی دارد.

مزایای دیگر

سازه های فولادی با توجه به مصالح مورد استفاده و روش اجرا میتوانند مزایای بیشتری را به همراه داشته باشند. مزایای دیگر این سازهها عبارت هستند از:

- نصب ساده و سرعت اجرای بالا

- ابعاد متنوع

- مقاومت در برابر حشرات

- مقاومت در برابر آتش

- مقاومت در برابر رطوبت و عوامل جوی

- صرفه اقتصادی

- راندمان بالای انرژی

- کیفیت ساخت بالا

- امکان اجرای سازههای موقت

- ایمن و مقاوم

- سازگار با محیط زیست

معایب سازه فولادی چه هستند؟

سازه های فولادی نیز مانند تمام سازههای دیگر عاری از اشکال نیستند. با توجه به نوع پروژه، مقیاس آن، شرایط محیطی و پارامترهای دیگر، انتخاب این سازهها میتواند همراه با محدودیتهای متعدد باشد. از اصلیترین محدودیتهای سازه فولادی میتوان به موارد زیر اشاره کرد:

- نیاز به نگهداری زیاد

- هزینه اولیه بالا

- احتمال رخ دادن کمانش

- شکست ناشی از خستگی

- نیاز به پوشش ضد آتش

- آسیب پذیری در دمای بالا

طراحی سازه فولادی چیست و چگونه انجام میشود؟

طراحی سازه های فولادی یکی از حوزههای مهم در مهندسی سازه است. اصول این حوزه به منظور طراحی و ساخت سازههایی نظیر مدرسه، خانه، پل، مرکز تجاری، برج، هواپیما، کشتی و مجموعههای ورزشی مورد استفاده قرار میگیرند. متداولترین سیستم اجرای این سازهها استفاده از قاب یا اسکلت فولادی است. در این بخش، به معرفی خلاصهای از اصول طراحی اعضای سازههای فولادی میپردازیم. در انتهای بخش نیز، برخی از پرکاربردترین نرم افزارهای این حوزه را معرفی میکنیم.

استاندارد سازه فولادی چیست؟

استاندارد سازه فولادی، مرجعی است که مهندسان و طراحان با استفاده از آن، اقدام به طراحی و اجرای سازهها و عضوهای فولادی میکنند. به منظور شروع طراحی و اجرا، ابتدا باید با دستورالعملهای موجود را تهیه کرد و بر اساس آنها پیش رفت. استاندادرهای بینالمللی و ملی متعددی برای طراحی سازههای فولادی وجود دارند. در ایران، مبحث دهم مقررات ملی ساختمان (طرح و اجرای ساختمانهای فولادی)، به عنوان مبنای طراحی عضوهای ساختمان اسکلت فولادی در نظر گرفته میشود. از استانداردهای بینالمللی طراحی سازه های فولادی میتوان به موارد زیر اشاره کرد:

- BS EN 1993:2006 - Eurocode 3: استاندارد اروپا با عنوان «طراحی سازه های فولادی» (Design of Steel Structures)

- AISC 360: استاندارد آمریکا با عنوان «مشخصات ساختمان های فولادی» (Specification for Structural Steel Buildings)

- ISO 10721: استاندارد بین المللی در دو بخش با عنوانهای «مواد و طراحی» (Materials and Design) و «تولید و برپایی» (Fabrication and Erection)

- AS 4100: استاندارد استرالیا با عنوان «سازه های فولادی» (Steel Structures)

علاوه بر استانداردهای بالا، مشخصات پروفیلهای ساختمانی در استانداردهای مختلف بر اساس مواد سازنده و روش تولید (نورد سرد یا گرم) نیز ارائه میشوند. نمونههایی از این استانداردها عبارت هستند از:

- EN 10025: مجموعه استاندارهای پروفیلهای فولاد ساختمانی نورد گرم

- ASTM A36: استاندارد ورق و پروفیلهای ساختمانی از جنس فولاد کربنی

تقسیم بندی مقاطع برای طراحی سازه فولادی

به منظور طراحی اعضای سازه های فولادی، پروفیل ساختمانی از نظر کمانش موضعی برای فشار محوری و کمانش موضعی برای خمش مورد بررسی قرار میگیرد. برای فشار محوری، عضو کششی را میتوان به دو نوع لاغر و غیر لاغر تقسیمبندی کرد. بررسی لاغری اعضای کششی مطابق با جدول 10-2-2-1 و 10-2-2-2 مبحث دهم (1392) انجام میگیرد. بر این اساس، اگر نسبت پهنا به ضخامت (b/t) از بیشتر باشد، مقطع با اجرای لاغر محسوب میگردد. برای خمش، عضو کششی به سه گروه مقاطع فشرده، غیر فشرده و با اجزای لاغز تقسیم میشود. بر اساس جداول 10-2-2-3 و 10-2-2-4 مبحث دهم (1392) داریم:

- مقاطع فشرده: اتصال بالها به طور سرتاسری و پیوسته به جان/جانها و کوچکتر بودن نسبت پهنا به ضخامت از

- مقاطع غیر فشرده: بزرگتر بودن نسبت پهنا به ضخامت از برای یک یا چند جز فشاری از مقطع عضو و کوچکتر بودن نسبت پهنا به ضخامت از

- مقاطع با اجرای لاغر: بزرگتر بودن نسبت پهنا به ضخامت از برای حداقل یک جز فشاری از مقطع عضو

نکته: به طور کلی، استفاده از اجرای فشاری لاغر در اعضایی تحت تنش فشاری ناشی از خمش مجاز نیست.

طراحی اعضای کششی سازه فولادی

طراحی اعضای کششی سازه فولادی بر اساس سطح مقطع خالص موثر و نوع اتصالات انجام میگیرد. در این اعضا، مقاومت به عنوان معیار طراحی در نظر گرفته میشود. کنترل معیار لاغری، صرفا بخاطر فراهم کردن شرایط بهره برداری مناسب انجام میگیرد. به طور کلی، حداکثر ضریب لاغری اعضای کششی نباید از 300 تجاوز کند. طراحی اعضای کششی باید به گونهای باشد که عضو و اتصالات آن فقط تحت کشش قرار گیرند و خمشی بر آنها اعمال نشود.

سطح مقطع خالص موثر

مطابق با بند 10-2-3-3 مبحث دهم (92)، سطح مقطع خالص موثر برای اعضای کششی با اتصالات و وصلههای پیچی به صورت زیر محاسبه میشود:

برای اتصالات و وصلههای جوشی داریم:

و برای ورقهای وصلههای پیچی نیز رابطه زیر مورد استفاده قرار میگیرد:

در روابط بالا:

- Ae: سطح مقطع خالص موثر عضو

- U: ضریب تاخیر برش (مطابق با جدول 10-2-3-1 مبحث دهم، ویرایش 1392)

- Ag: سطح مقطع کلی عضو

- An: سطح مقطع خالص عضو

مقاومت کششی

بر اساس بند 10-2-3-4 مبحث دهم (1392)، مقاومت کششی طراحی ($$\phi_{t} P_{n} \$$

و

گسیختگی کششی در مقطع خالص عضو، به صورت زیر محاسبه میشود:

و

گسیختگی کششی در مقطع خالص موثر عضو نیز برابر است با:

و

در روابط بالا:

- Pn: مقاومت کششی اسمی عضو

- : ضریب کاهش مقاومت

- Fy: تنش تسلیم فولاد

- Fu: تنش کششی نهایی فولاد

- Ag: سطح مقطع کلی عضو

- An: سطح مقطع خالص عضو

روابط و محدودیتهای محاسبه مقاومت کششی اعضای کششی دارای تسمه لولا شده با مغزی و تسمه سر پهن در بندهای 10-2-3-6 و 10-2-3-7 مبحث دهم (1392) آورده شدهاند.

طراحی اعضای کششی سازه فولادی

مهمترین مسئله در طراحی اعضای کششی سازه های فولادی، مفهوم کمانش است. تعیین مقاومت فشاری طراحی این اعضا توسط انجام میگیرد (). برای اعضای فشاری با مقطع بدون اجزای لاغر، مقاومت فشاری اسمی (Pn) برابر با کوچکترین مقدار محاسبه شده از حالتهای حدی کمانش خمشی، کمانش پیچشی و کمانش خمشی-پیچشی در نظر گرفته میشود. جدول زیر (جدول 10-2-4-1 مبحث دهم، ویرایش 1392)، حالتهای حدی حاکم بر طراحی اعضای فشاری سازه های فولادی را نمایش میدهد.

| نوع مقطع | شکل مقطع | حالت یا حالتهای حدی حاکم بر طراحی |

| مقطع I شکل با دو محور تقارن |  | کمانش خمشی و کمانش پیچشی |

| مقطع I شکل با یک محور تقارن مقاطع ناودانی |  | کمانش خمشی و کمانش خمشی پیچشی |

| مقاطع صلیبی مقاطع مرکب |  | کمانش خمشی و کمانش پیچشی |

| مقاطع توخالی مستطیلی شکل |  | کمانش خمشی |

| مقاطع توخالی دایرهای شکل |  | کمانش خمشی |

| مقاطع سپری |  | کمانش خمشی و کمانش خمشی پیچشی |

| مقاطع مرکب از دو نیمرخ نبشی پشت به پشت |  | کمانش خمشی و کمانش خمشی پیچشی |

| مقاطع نبشی تک |  | در حالت b/t<=20 (پهنا به ضخامت)، کمانش خمشی و در حالت b/t>=20، کمانش پیچشی یا خمشی پیچشی |

| مقاطع توپر |  | کمانش خمشی |

| مقاطع بدون محور تقارن غیر از نبشیهای تک | کمانش خمشی پیچشی |

بند 10-2-4 مبحث دهم (1392) به الزامات طراحی اعضا فشاری سازه های فولادی میپردازد. با این وجود، برای آشنایی با کلیات این مبحث، پیشنهاد میکنیم مطلب «طراحی دستی ستون فولادی | معرفی اصول طراحی — به همراه مثال» را نیز مطالعه کنید.

طراحی اعضای خمشی سازه فولادی

طراحی اعضای خمشی، پیچیدهتر از طراحی اعضای تحت بار محوری (کششی یا فشاری) است. به این منظور، رفتار مقاطع با توجه به شکل، محور تقارن، فشردگی و شرایط بارگذاری مورد بررسی قرار میگیرد. در زمینه تحلیل و طراحی تیرها، به عنوان یکی از مهمترین اعضای خمشی سازه، مطالب متعددی توسط مجله فرادرس تهیه شده است که مطالعه آنها را به شما پیشنهاد میکنیم:

- تحلیل تنش و تغییر شکل در تیرها — بخش اول: محاسبه تنش برشی و خمشی

- تحلیل تنش و تغییر شکل در تیرها — بخش دوم: فرمولهای متداول

- طراحی تیر در شرایط بارگذاری خمشی – با مثال های کاربردی

- تحلیل تیرها در بارگذاری محوری و خمشی – به همراه مثال

- تحلیل تیرهای دارای تقارن مضاعف تحت بارگذاری مورب — به زبان ساده

- تحلیل تیرهای غیر منشوری در شرایط بارگذاری خمشی – با مثال های کاربردی

- تحلیل خمش در تیرهای نامتقارن — به همراه مثال

- تعیین عکس العمل های تکیه گاهی تیرها — مثال های کاربردی

- تحلیل تنش های برشی در تیرهای بال پهن – با مثال های کاربردی

- تحلیل تنش های برشی در تیرهای مستطیلی – با مثال های کاربردی

- تحلیل تنش برشی در تیرهای بال پهن — به زبان ساده

- تحلیل تنش های برشی در تیرهای دایره ای – با مثال های کاربردی

- تعیین تنش برشی در تیرهای جدار نازک با مقطع باز — به زبان ساده

- تحلیل تیرهای مرکب و جریان برش درون آنها – با مثال های کاربردی

- مبانی تحلیل تیرهای کامپوزیتی – با مثال های کاربردی

- روش مقطع معادل برای تحلیل تیرهای کامپوزیتی — از صفر تا صد

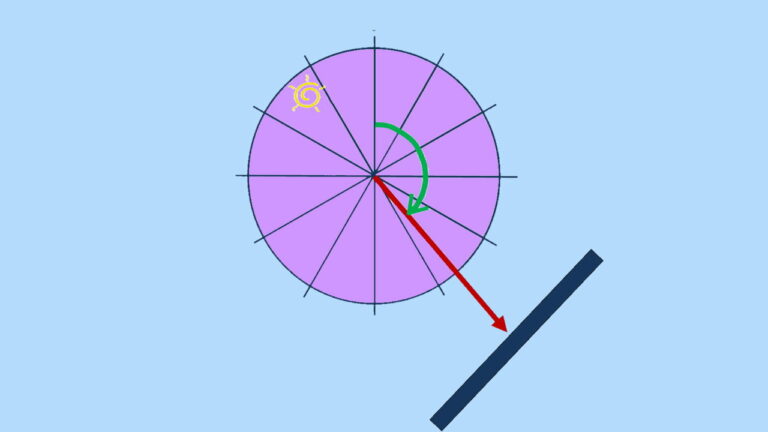

- مرکز برش و کاربرد آن در تحلیل تیرها – به زبان ساده

مطالب بالا، طراحی در شرایط بارگذاری خمشی، برشی و ترکیبی را پوشش میدهند. به منظور آشنایی با اصول پیچش و روابط اعضای پیچشی نیز پیشنهاد میکنیم مطالب زیر را مطالعه کنید:

- پیچش و تغییر شکلهای ناشی از آن – به زبان ساده

- پیچش غیر یکنواخت و حالتهای مختلف آن – با مثالهای کاربردی

- تحلیل میلههای تحت پیچش — آموزش جامع

- تحلیل پیچش در لولههای جدار نازک – آموزش جامع

جدول پروفیل ساختمانی یا جدول اشتال چیست ؟

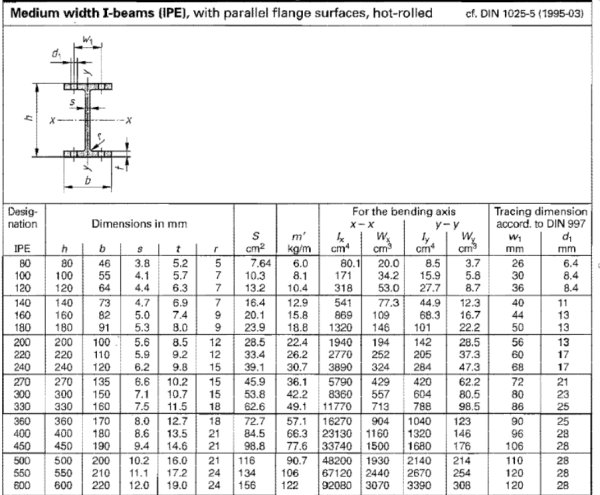

«جدول اشتال» (Stahlbau Profile) یا جدول پروفیل ساختمانی، جدولی حاوی اطلاعاتی نظیر طول، عرض، ارتفاع، ضخامت، مساحت، وزن واحد، ممان اینرسی و دیگر مشخصات استاندارد انواع پروفیلهای فولادی است. مهندسان با استفاده از جداول اشتال و نتایج به دست آمده از تحلیلها، پروفیل استاندارد مناسب برای اجرای سازه فولادی را انتخاب میکنند. اغلب استانداردها و کتابهای مهندسی عمران در حوزه سازه های فولادی، پیوستی را به جداول پروفیلهای ساختمانی اختصاص میدهند. به عنوان مثال، تصویر زیر، نمونهای از یک جدول اشتال برای تیر بال پهن متوسط یا IPE نورد گرم با بالهای موازی، مطابق با استاندارد DIN 1025-5 است.

در جدول بالا، ستون اول (ستون سمت چپ)، عنوان پروفیل را بر اساس ارتفاع کلی نمایش میدهد. به عنوان مثال، پروفیل IPE 160 (یکی از پرکاربردترین پروفیلهای ساختمانی)، دارای ارتفاع بال تا بال 160 میلیمتر است. دیگر اطلاعات موجود در این جدول عبارت هستند از:

- h: ارتفاع پروفیل (سطح بالایی بال بالایی تا سطح پایینی بال پایینی)

- b: عرض پروفیل (میلیمتر)

- s: ضخامت جان (میلیمتر)

- t: ضخامت بال (میلیمتر)

- r: شعاع کنج اتصال جان و بال (میلیمتر)

- S: مساحت سطح مقطع پروفیل (سانتیمتر مربع)

- 'm: چگالی وزنی خطی (وزن هر متر از پروفیل بر حسب کیلوگرم)

- Ix: ممان اینرسی حول محور x-x (سانتیمتر به توان چهار)

- Wx: اساس مقطع حول محور x-x (سانتیمتر مکعب)

- Iy: ممان اینرسی حول محور y-y (سانتیمتر به توان چهار)

- Wy: اساس مقطع حول محور y-y (سانتیمتر مکعب)

علامت برخی از پارامترهای بالا در استانداردهای مختلف متفاوت است. با این وجود، اغلب استانداردها، مشخصات ثابتی را برای پروفیلهای فولادی ارائه میکنند. هنگام طراحی عضوهای سازه های فولادی، مقادیر به دست آمده از محاسبات با مشخصات جداول اشتال مقایسه میشوند. معمولا، مقادیر حاصل از محاسبات دقیقا مطابق با اعداد درون جداول نیستند. از اینرو، همیشه باید پروفیل بزرگتر از نتایج به دست آمده از محاسبات را برای مراحل بعدی تحلیل و طراحی انتخاب کرد. به عنوان مثال، اگر مقادیر طراحی بین ابعاد پروفیلهای IPE 160 و IPE 180 باشد، پروفیل به IPE 180 عنوان مبنای مراحل بعدی تحلیل و طراحی در نظر گرفته میشود.

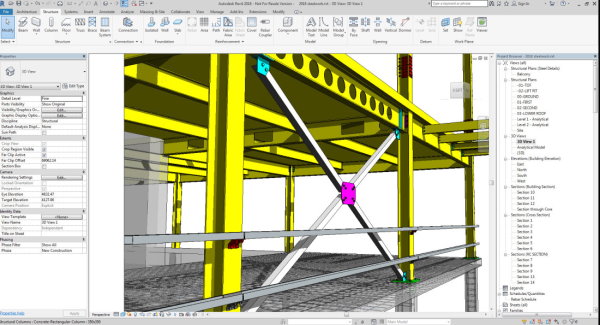

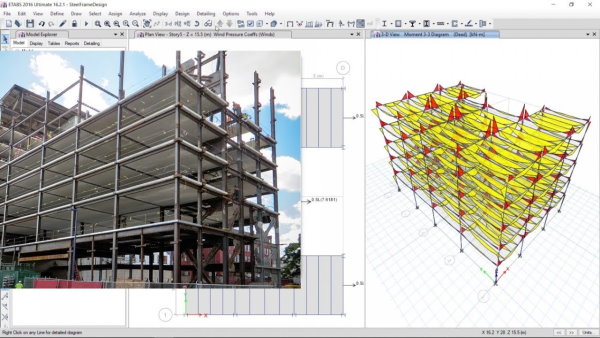

نرم افزارهای طراحی سازه فولادی

امروزه، بخش قابل توجهی از فرآیندهای مدلسازی، تحلیل و طراحی سازههای فولادی توسط نرم افزارهای تخصصی حوزه مهندسی سازه انجام میگیرند. گسترش و قابلیت اطمینان این نرم افزارها به اندازهای است که سازمان نظام مهندسی، نتایج حاصل از آنها را به عنوان معیاری برای چک لیست طراحی سازه در نظر میگیرد. در مقاله «مهمترین نرم افزارهای مهندسی عمران»، به معرفی کامل ابزارهای مدلسازی، تحلیل و طراحی سازه پرداختهایم. در اینجا، برخی از این نرم افزارها را به طور خلا صه معرفی میکنیم.

نرم افزار مدلسازی سازه فولادی

از مهمترین و پرکاربردترین نرم افزارهای طراحی سازه های فولادی میتوان به «تکلا استراکچرز» (Tekla Structures)، «رِویت» (Revit) و «کتیا» (CATIA) اشاره کرد:

- تکلا استراکچرز، یک نرم افزار سه بعدی بر پایه سیستم مدلسازی اطلاعات ساختمان است که امکان طراحی جزئیات سازه های فولادی و بتنی را فراهم میکند. قابلیتهایی نظیر مدلسازی، برنامهریزی، مدیریت پروژه، گزارشگیری تحلیل سازه، رسم، علامتگذاری نقشهها و طرحهای عمرانی، این نرم افزار را به گزینهای قابل اطمینان در پروژههای بزرگ فولادی سراسر دنیا تبدیل کرده است.

- رویت (بخصوص نسخه تخصصی Revit Structure) نیز مانند تکلا، ابزارهای متنوعی را برای مدلسازی و همچنین تحلیل سازه در اختیار کاربران قرار میدهد. البته این نرم افزارهای بیشتر برای سازه های فولادی در مقیاسهای کوچکتر مناسب است.

- کتیا به دلیل محیط کاربری جذاب و ابزارهای کاربردی نظیر کتابخانه طراحی سازه، امکان مدلسازی انواع مختلف اسکلتهای فولادی را فراهم میکند. سرعت بالا، استانداردهای متنوع و امکان مدلسازی انواع پروفیلها، از دیگر مزایای این نرم افزار هستند.

فرادرسهای مدلسازی سازه فولادی:

نرم افزار تحلیل سازه فولادی

نرم افزارهای «سپ 2000» (SAP2000)، «ایتبس» (ETABS)، «سیف» (SAFE) و «استد پرو» (STAAD.Pro)، از جمله نرم افزارهای پرکاربرد تحلیل سازه های فولادی هستند. تقریبا تمام مهندسین سازه، حداقل با یکی از این نرم افزارها کار کرده و با آنها آشنایی دارند. رابط کاربری ساده، ابزارهای متنوع و روشهای تحلیلی قابل اطمینان، این نرم افزارها را به گزینه اول طراحان برای تحلیل و طراحی سازه های فولادی تبدیل کرده است.

فرادرسهای تحلیل و طراحی سازه فولادی:

- فیلم آموزش نرم افزار ETABS

- آموزش پروژه محور ETABS - مدلسازی، تحلیل و طراحی سازههای فولادی

- آموزش نرم افزار SAP

- آموزش طراحی شالوده (فونداسیون) سطحی با نرم افزار SAFE

مقایسه سازه فولادی با سازه بتنی

فولاد و بتن، پرکاربردترین مصالح مورد استفاده برای ساخت سازههای مختلف هستند. یکی از دوراهیهای تکراری در هر پروژه ساختمانسازی (بخصوص ساختمانهای چند طبقه)، انتخاب بین اسکلت فولادی یا بتنی است. به منظور تصمیمگیری درست، ابتدا باید هر یک از این اسکلتها را از جنبههای مختلف با یکدیگر مقایسه کنیم. جدول زیر، مقایسه سازه فولادی و بتن آرمه را نمایش میدهد.

| معیار مقایسه | سازه فولادی | سازه بتن آرمه |

| سطح مقطع المانهای سازهای | کمتر | بیشتر |

| مقاومت در برابر زلزله و باد | بیشتر | کمتر |

| استحکام کششی اعضا | پایینتر | بالاتر |

| نیروی کار مورد نیاز در محل پروژه | کمتر | بیشتر |

| سرعت اجرا | بیشتر | کمتر |

| احتمال خوردگی | معمولا بیشتر | کمتر تا برابر (بسته به نحوه اجرا) |

| هزینه ترمیم | کمتر و آسانتر | بیشتر و پیچیدهتر (هزینه ترمیم بتن بالا است) |

| تاثیر روش اجرا بر عمر مفید سازه | بسیار زیاد | کم |

| نیاز به نیروی کار ماهر | فقط نیروی کار ماهر | نیروی کار ماهر و غیر ماهر |

| فرآیند اجرا | پیچیده | ساده |

| وزن سازه | کمتر | بیشتر |

| مقاومت در برابر آتش | پایین | بالا |

| عملیاتهای حساس | نصب اتصالات | بتن ریزی |

| کنترل کیفیت | سادهتر و بهتر | دشوار |

| هزینه قاب بندی | اقتصادیتر (در صورت دسترسی راحت به قالب بتن و نیروی کار) | اقتصادیتر (در صورت دسترسی راحت به قالب بتن و نیروی کار) |

| شکلپذیری و نحوه شکست | شکلپذیر و شکست تدریجی | شکننده و شکست ناگهانی |

| شکل سطح مقطع | مربعی، مستطیلی، دایرهای، L شکل، T شکل و غیره | I شکل، L شکل، C شکل، T شکل و غیره |

سازه فولادی بهتر است یا بتنی ؟

در همین ابتدا باید بگوییم که هیچ پاسح ثابتی برای این پرسش وجود ندارد. یک یا هر دو اسکلت فولادی و اسکلت بتنی میتوانند با توجه به شرایط سازه و عملکرد مورد انتظار از آن، گزینه مناسبی در نظر گرفته شوند. اسکلت فولادی، نسبت استحکام به وزن بسیار بالایی دارد. این ویژگی به همراه روشهای نوین ساخت و ساز، سیستمهای فولادی را به عنوان یک گزینه محبوب برای ساخت ساختمانهای ادارای و مسکونی چند طبقه مطرح میکند. امکان کاهش ارتفاع سازه، اجرای دهانههای بلند و انعطافپذیری بالا برای دستیابی به الزامات طراحی، معیارهای برتری اسکلت فولادی نسبت به اسکلت بتنی هستند.

در طرف مقابل، بتن، مادهای است که میتوان آن را به هر شکل دلخواهی درآورد. از اینرو، اسکلت بتن آرمه به عنوان یک گزینه مناسب برای ساختمانهای عمومی با طراحیهای ساده تا پیچیده در نظر گرفته میشود. علاوه بر این، ساخت سازههای دریایی، تاسیسات اتمی، سازههای نگهبان، سدها و پلها معمولا با استفاده از بتن انجام میگیرد. به طور کلی، برای موارد زیر، سازه فولادی بهتر از سازه بتنی است:

- ساختمانهای بلند

- ساختمانهای صنعتی و انبارها

- ساختمانهای مسکونی

- سازههای موقت

شرکت تپکو با بیش از ۲۰ سال سابقه در حوزه ساخت و تولید سازههای فولادی فلزی، به عنوان یکی از پیشگامان در این صنعت، به ارائه کیفیت بالا و خدمات بینظیر شناخته شده است. شرکت بینالمللی تکوین پایه فولاد ایرانیان (تپکو) از سال ۱۳۸۳ فعالیت خود را در حوزه ساخت، مونتاژ، و نصب اسکلتهای فلزی به صورت جوشی، پیچ و مهرهای آغاز کرده است.

ما به طراحی، تولید و نصب انواع سازههای فلزی از جمله سولهها، ساختمانهای صنعتی، پلها و سازههای جادهای، پلهای پلیسه، تختههای فولادی و غیره میپردازیم. تضمین کیفیت و قیمت مناسب، از جمله ویژگیهای برجسته شرکت تپکو است. با استفاده از تکنولوژیهای روز دنیا و تیم متخصص، ما به ارائه محصولاتی با کیفیت بالا در خدمت شما هستیم.