یاتاقان غلتشی (Rolling Bearing) – از صفر تا صد

یاتاقان، وسیلهای مکانیکی است که ضمن کاهش اصطکاک، قطعات را مقید میکند در جهتهای خاصی نسبت به هم حرکت داشته باشند. اینکه آسمانخراشها بتوانند در هنگام وقوع زلزله، حرکت کنند یا عقربههای ساعت بتوانند ثانیهها را پشت سر بگذارند، همگی با کمک یاتاقانها امکانپذیر شده است. اگر یاتاقانها نبودند، همه چیز رفته رفته از حرکت باز میایستاد. حرکت انسان نیز به یاتاقانهای به کار رفته در مفاصلش وابسته است. تصور دوران صنعتی جدید بدون یاتاقان، بسیار دشوار است. هر دستگاهی که به نوعی با حرکت درگیر باشد، برای نرمتر شدن حرکت و کاهش اصطکاک به یاتاقان نیاز دارد. یاتاقان وسیله جدیدی نیست و تاریخچه استفاده از آن به گذشتههای دور برمیگردد. در این مقاله از فرادرس، پس از ارائه مقدمهای پیرامون یاتاقان، به بررسی یاتاقان غلتشی خواهیم پرداخت.

تاریخچه یاتاقان

پیشرفت تکنولوژی، به میزان زیادی به انطباق نیازها و مشاهدات بستگی دارد. اولین بار، ایده یاتاقان از کجا به ذهن انسان خطور کرد؟ آیا با مشاهده غلتیدن سنگی از بالای تپه این اتفاق افتاد؟ یا کسی متوجه شد که حرکت دادن اجسام سنگین، با غلتاندن راحتتر میشود؟ حتی پیش از اختراع چرخ و در ابتدای تمدن بشر، مفهوم یاتاقان شکل گرفته بود. انسانها فهمیده بودند که قرار دادن کندههای درخت در زیر اجسام سنگین، کشیدن آنها را آسانتر میکند.

شاهد این ادعا در نقاشیهای روی دیواره غارها دیده میشود. بعدها در نقاشیهای مربوط به مراحل ساخت اهرام مشاهده شد که مصریان سنگهای بزرگ را اینگونه حمل میکردند. «ارشمیدس» (Archimedes)، دانشمند یونانی، راز استفاده از اهرم را کشف کرد. شاید او بود که متوجه شد چرخی با قطر بزرگ که روی میلهای با قطر کوچک سوار است، اصطکاک بسیار کمی دارد. حتی بعدها از مایعات گوناگونی برای نرمتر کردن کردن این یاتاقانها استفاده شد. چیزی که امروز به عنوان روغنکاری شناخته میشود. «لئوناردو داوینچی» (Leonardo da Vinci) در لابهلای طراحیهای خود از اولین هلیکوپتر، طرحی از یاتاقان را کشید که در شکل زیر مشاهده میکنید.

با ظهور روشهای شکلدهی فلزات در ابتدای عصر صنعتی، مشخص شد که یاتاقانهای فولادی از یاتاقانهای چوبی و برنزی بهتر عمل میکنند. یاتاقانها تاریخچهای طولانی و پیچیده دارند. با پیشرفتهای روزافزون در علم مواد و فناوریهای روغنکاری و توسعه روشهای ساخت، پیشبینی میشود در آینده، طراحی یاتاقانها از امروز هم پیچیدهتر شود.

دستهبندی یاتاقان

منطق عملکرد یاتاقان ساده است. غلتیدن دو جسم روی هم، نسبت به لغزش آنها، نیروی کمتری نیاز دارد. چرخهای اتومبیل مانند چهار یاتاقان بزرگ عمل میکنند. حرکت یک اتومبیل را با حرکت سورتمهای با همان وزن مقایسه کنید. کدام یک راحتتر است؟ هنگامی که دو جسم روی هم میلغزند، اصطکاک بین آنها نیرویی ایجاد میکند که سرعت آنها را کُند میکند. ولی اگر همان دو جسم بتوانند نسبت به هم بغلتند، اصطکاک بین آنها به میزان زیادی کاهش خواهد یافت. یاتاقان وسیلهایست که آن دو جسم را مقید میکند در گام اول، نسبت به هم فقط نوع خاصی از حرکت را داشته باشند و در گام دوم، اصطکاک بین قطعات متحرک کاهش یابد.

یاتاقان طوری طراحی میشود که مثلاً به یک قسمت، اجازه حرکت آزادانه خطی بدهد و به طور همزمان، به قسمتی دیگر اجازه دهد به دور یک محور دوران کند. حتی ممکن است قطعهای دیگر را از حرکت در یک جهت منع کند. این قطعات مکانیکی را میتوان با توجه به نوع عملکرد، شکل مجاز حرکت و جهت نیروی وارده به اجزای مختلف، دستهبندی کرد. به طور کلی، یاتاقانها به دو دسته غلتشی و لغزشی تقسیم میشوند. در یاتاقانهای غلتشی، حرکت سطوح نسبت به هم از نوع غلتشی است. ولی در یاتاقانهای لغزشی، سطوح نسبت به هم لغزش دارند. در این مقاله، یاتاقانهای غلتشی را مورد مطالعه قرار میدهیم.

یاتاقان غلتشی

عبارت یاتاقان غلتشی به دستهای از یاتاقانها گفته میشود که در آن، انتقال بار اصلی از طریق تماس غلتشی انجام میشود. در یاتاقان غلتشی (Rolling Bearing)، لغزش آستانه حرکت دو برابر لغزش حرکتی است. ولی این مقدار اصطکاک در مقایسه با یاتاقانهای بوشی (Sleeve Bearings) قابل صرف نظر کردن است. بار، سرعت و ویسکوزیته روغن، عواملی هستند که روی مشخصههای اصطکاکی در یاتاقان غلتشی اثر میگذارند. با این حال، هنوز هم به اشتباه در صنعت به این نوع یاتاقان، یاتاقان ضد اصطکاک گفته میشود.

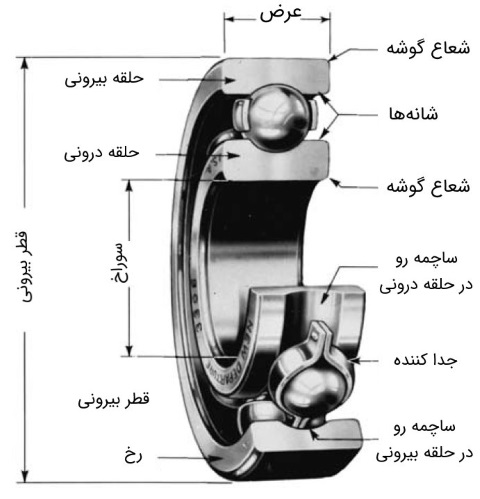

یاتاقانها طوری طراحی میشوند تا بار خالص شعاعی، بار خالص تراست (Thrust) یا ترکیبی از این دو بار را تحمل کنند. شکل زیر، قسمتهای مختلف یک یاتاقان غلتشی را نشان میدهد. چهار قسمت اصلی یاتاقان غلتشی عبارتند از حلقه (Ring) یا کنس بیرونی، حلقه (Ring) یا کنس درونی، عضو غلتنده و جداکننده. در یاتاقانهای ارزانقیمت، گاهی وقتها از جداکننده صرف نظر میشود. ولی باید توجه داشت که جداکننده نقش مهمی در یاتاقان ایفا کرده و از تماس مالشی بین قطعات جلوگیری میکند.

یاتاقان ساچمهای

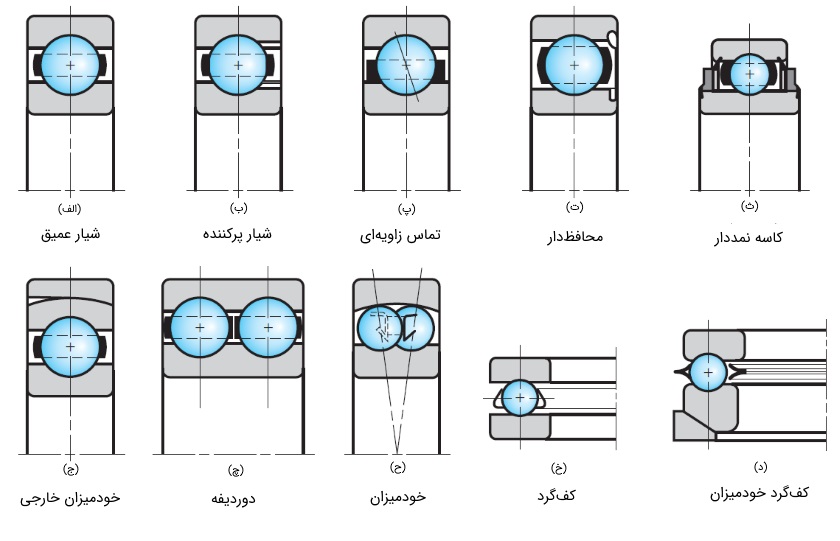

در این قسمت قصد داریم برخی از انواع استاندارد یاتاقانهای ساچمهای (Ball Bearings) را معرفی کنیم. انواع مختلف بلبرینگها را در شکل زیر مشاهده میکنید. در ادامه برخی از ویژگیهای این مدلها را مرور میکنیم.

یاتاقان شیار عمیقِ (Deep Groove) تک ردیفه (الف) قادر است هر دو نوع نیروی شعاعی و تراست را تحمل کند. استفاده از شیار پر کننده (Filling Notch) (ب) در رینگهای درونی و بیرونی، امکان افزایش تعداد ساچمهها را فراهم میسازد. در نتیجه، ظرفیت بار، بیشتر میشود. اما از سوی دیگر، با این کار، ظرفیت تحمل نیروی تراست کاهش مییابد. زیرا با وارد شدن نیروی تراست، ساچمهها به لبه شیار ضربه میزنند. ویژگی یاتاقان تماس زاویهای (Angular Contact) (پ) این است که ظرفیت بالایی برای تحمل نیروی تراست دارد. تمام این یاتاقانها میتوانند در یک یا هر دو طرف، حفاظ (shield) هم داشته باشند. این حفاظها یاتاقان را به طور کامل مسدود نمیکند ولی می تواند تا حدی از ورود گرد و غبار به داخل آن جلوگیری کند. همینطور ممکن است یاتاقانها به همراه آببند (کاسه نمد) ساخته شوند. یاتاقانهایی که در هر دو طرف دارای آببند هستند، در کارخانه روغنکاری میشوند. به طوری که دیگر نیازی به استفاده از مواد روانکاری برای آن مدل خاص از یاتاقان نباشد.

هنگامی که از یاتاقانهای تکردیفه استفاده میشود، فقط مقدار جزئی عدم همترازی قابل قبول است و این یاتاقانها قادر به تحمل مقادیر بزرگ ناهمراستایی (Misalignment) نیستند. اما اگر میزان ناهمراستایی زیاد باشد، از یاتاقانهای خودمیزان (self-aligning) (مانند شکل ح) استفاده میشود. برای تحمل بارهای سنگینتر در هر دو جهت شعاعی و تراست، یاتاقانهای دو ردیفه به کار میروند. گاهی هم بدین منظور، از دو یاتاقان تکردیفه در کنار هم استفاده میشود. اما بدیهی است که استفاده از یاتاقان دو ردیفه به دلیل کمتر بودن قطعات به کار رفته در آن، به صرفهتر است.

یاتاقان استوانهای

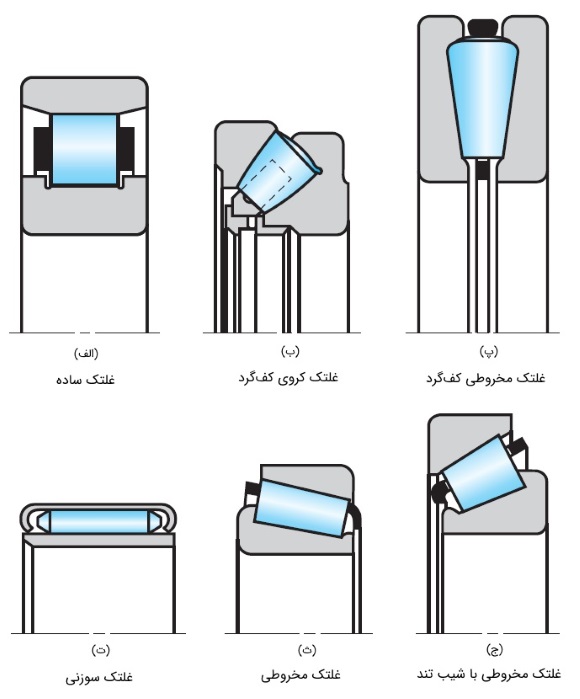

در این بخش، نمونههایی از انواع استاندارد یاتاقانهای استوانهای (Roller Bearings) را بررسی خواهیم کرد. شکل زیر چند نوع از این یاتاقان غلتشی را نشان میدهد. به این یاتاقانها، یاتاقان غلتکی گفته میشود و در زبان فارسی به رولبرینگ هم معروف هستند.

یاتاقان غلتکی ساده (الف) قادر است نسبت به یاتاقان ساچمهای با ابعاد مشابه، بار شعاعی بزرگتری را تحمل کند. زیرا سطح تماس در این یاتاقان بیشتر است. عیب بزرگ این یاتاقانها، وابستگی شدیدشان به هندسه مسیر غلتش (Raceway) و غلتکها (Rollers) است. جزئیترین ناهمراستایی در این نوع یاتاقان، میتواند موجب انحراف و خارج شدن آن از خط شود. به همین علت، نگهدارنده آن باید سنگین باشد. از طرف دیگر و با دقت در تصویر میتوان دریافت که این نوع یاتاقان، نیروی تراست را به هیچ عنوان تحمل نمیکند. یاتاقان با غلتک کروی کفگرد (Spherical Roller Thrust)، برای زمانی مناسب است که هم بار سنگین باشد و هم ناهمراستایی رخ دهد. قطعه کروی، این مزیت را دارد که با افزایش بار میتواند سطح تماس را زیاد کند. هنگامی که فضای شعاعی محدود باشد، یاتاقانهای سوزنی (Needle) انتخاب درستی است. اگر از جداکننده استفاده شود، ظرفیت بار این یاتاقان بسیار بالا خواهد بود.

دو نمونه دیگر یاتاقان که در شکل قبل میبینید، هر دو دارای غلتک مخروطی (Tapered Roller) هستند. میتوان گفت در این نوع یاتاقان تقریباً مزیتهای هر دو گروه یاتاقان ساچمهای و استوانهای در کنار هم قرار گرفته است. غلتک مخروطی کمک میکند تا یاتاقان هر دو بار شعاعی و تراست یا ترکیبی از آنها را تحمل کند. علاوه بر آن، ظرفیت حمل بار در آنها مانند یاتاقان غلتکی ساده، بسیار بالاست.

عمر یاتاقان غلتشی

یک یاتاقان غلتشی را در نظر بگیرید که تمیز (بدون نفوذ گرد و غبار) بوده و به خوبی روغنکاری شده است. آببندی آن از ورود گرد و غبار به محفظه داخلی جلوگیری کرده و در دمای متعارفی مورد استفاده قرار گرفته باشد. در این حالت، تنها عاملی که ممکن است موجب بروز خرابی (Failure) در این یاتاقان شود، خستگی (Fatigue) فلز است. بنابراین، باید روشی برای تخمین عمر کیفی یاتاقان پیشنهاد شود.

- تعداد دورهایی که رینگ داخلی میتواند بچرخد تا اولین نشانه محسوس خستگی مشاهده شود. توجه داشته باشید که رینگ بیرونی ثابت است و فقط رینگ درونی میچرخد.

- تعداد ساعتهایی که میتوان با یک سرعت زاویهای استاندارد، از یاتاقان استفاده کرد تا اولین نشانههای خستگی ظاهر شود.

عبارتی که بسیار در صنعت متداول است و برای هر دو حالت بالا به کار میرود، عمر یاتاقان (Bearing Life) است. در شرایط ایدهآل، خرابی ناشی از خستگی شامل پوسته پوسته شدن (Spalling) سطح حامل بار میشود. استاندارد بینالمللی ABMA که متعلق به انجمن سازندگان یاتاقان در آمریکا است، عقیده دارد معیار خرابی یاتاقان، اولین نشانه خرابی آن است. معیار خرابی مورد قبول در این استاندارد، برابر با پوسته پوسته شدن یا ایجاد کچلی (Pitting) در مساحتی به اندازه است. البته عمر مفید یاتاقان میتواند تا پس از این نقطه زمانی هم ادامه داشته باشد.

مفهوم دیگری که توسط استاندارد ABMA تعریف شده و به وفور در بین سازندگان هم استفاده میشود، مفهوم نرخ عمر پایه (Rating Life) است. عمر پایه مربوط به گروهی از یاتاقانهای غلتشی که مشخصات یکسانی دارند، به صورت تعداد دورهایی (یا تعداد ساعتهای عملکرد با سرعت ثابت) تعریف میشود که 90 درصد از یاتاقانهای این مجموعه سالم بماند. در این حالت، 10 درصد باقیمانده معیوب میشود. عبارتهای دیگری مانند عمر مینیمم، عمر و عمر هم وجود دارد که به همین مفهوم برای یاتاقانها به کار میرود. در واقع، عمر پایه را میتوان به عنوان دهمین صدک (Percentile) در توزیع نمودار چرخش برحسب خرابی در یاتاقانها به حساب آورد.

در حالت اخیر، اگر به جای ۹۰ درصد از معیار ۵۰ درصد استفاده کنیم، تعداد دورهای سپری شده را میتوان به عنوان عمر متوسط (Median Life) در نظر گرفت. اگر تعداد گروههای زیادی از یاتاقانها بررسی شود، عمر متوسط برابر با ۴ یا ۵ برابر عمر به دست میآید. هر کارخانه سازنده یاتاقان، براساس عمر پایهای که در نظر گرفته، نرخ بار مجاز را گزارش میکند. این عدد معمولاً به شکل نماد علمی و برابر دور است. شرکت «تیمکن» (Timken) که از بزرگترین تولیدکنندگان یاتاقان است، خودش را از این مقدار استثنا کرده و عمر پایه یاتاقانهایش را ساعت با سرعت اعلام کرده که برابر دور میشود. جالب است بدانید چنین اعدادی نسبت به یاتاقانهایی که امروزه مورد استفاده قرار میگیرند، بسیار کوچک هستند و این نقاط مبنا از گذشته تاکنون همینطور باقی ماندهاند.

روانکاری یاتاقان غلتشی

استفاده از روانکننده برای کاهش اصطکاک، روشی است که از هزاران سال پیش تاکنون مورد استفاده قرار میگیرد. اما روغنکاری یاتاقانها موضوعی است که قدمتش به سختی به اواخر قرن نوزدهم میرسد. سطوح تماس در یاتاقان غلتشی نسبت به هم دارای حرکت نسبی هستند. این حرکت نسبی شامل لغزش و غلتش میشود. در نتیجه، درک دقیق این حرکت نسبی دشوار است. اگر سرعت نسبی سطوح لغزشی بالا باشد، روغنکاری از نوع هیدرودینامیکی است.

اما اگر دو سطح، نسبت به هم حرکت غلتشی خالص داشته باشند و بین این دو سطح روانکاری انجام شود، به این پدیده، روانکاری الاستوهیدرودینامیک (EHD) گفته میشود. این پدیده را میتوان در چرخدندهها، مکانیزم بادامک و پیرو و یاتاقان غلتشی مشاهده کرد. هنگامی که نوعی روانکننده بین دو سطح با تماس غلتشی به دام میافتد، فشار در فیلم روغن به شدت بالا میرود. ویسکوزیته به صورت نمایی با فشار ارتباط دارد. در نتیجه، افزایش ویسکوزیته هم زیاد خواهد بود. موارد زیر را میتوان دلایلی برای توجیه روانکاری یاتاقانهای غلتشی به حساب آورد.

- ایجاد یک فیلم روغن بین سطوح لغزشی و غلتشی

- کمک به خنککاری یاتاقان غلتشی

- جلوگیری از سایش سطوحی که با هم در تماس هستند

- محافظت از قطعات در برابر ورود اشیای خارجی

دو گروه روانکننده اصلی برای روانکاری یاتاقان غلتشی به کار میروند که عبارتند از روغن و گریس. از روغنها در کاربردهایی استفاده میشود که با سرعت بالا و دمای زیاد سر و کار داشته باشیم. در این حالت، نیاز به خنک کاری و انتقال حرارت ایجاد شده در یاتاقان، موضوع مهمی است. همچنین ممکن است نیاز به استفاده از آببند روغنی باشد یا نوع یاتاقان غلتشی برای روانکاری با گریس سازگار نباشد. در این حالت هم از روغن استفاده میشود. روغنهایی که بدین منظور به کار میروند، روغنهای معدنی طبیعی هستند که برای جلوگیری از زنگ زدن و اکسیداسیون، افزودنیهایی به آنها اضافه شده است. یکی از مهمترین ویژگیهایی که هنگام انتخاب روغن برای یاتاقان غلتشی باید مد نظر قرار گیرد، ویسکوزیته است. همانطور که در مقاله ویسکوزیته (Viscosity) — به زبان ساده گفته شد، ویسکوزیته، معیاری از اصطکاک و مقاومت درونی سیال در برابر جاری شدن است. ویسکوزیته روغن، ارتباط نزدیکی با ضخامت فیلم روغن تشکیل شده در بین سطوح تماس دارد. این فیلم روغن در جداسازی سطوح تماس از یکدیگر نقشی اساسی ایفا میکند.

اما از سوی دیگر و در حدود 85٪ از موارد، گریس برای روانکاری به کار میرود. تا زمانی که سرعت پایین باشد و دما از حدود ۱۰۰ درجه سلسیوس فراتر نرود، انتخاب گریس در اولویت است. مزیت دیگر گریس این است که در دورههای کاری طولانی، نیازی به توجه و نگهداری ندارد. به دلیل ناتوانی در دفع گرما، در سرعت و دماهای بالا از گریس استفاده نمیشود.

در صورت علاقهمندی به مباحث مرتبط در زمینه مهندسی مکانیک، آموزشهای زیر نیز پیشنهاد میشوند:

- ویسکوزیته (Viscosity) — به زبان ساده

- چرخ دنده حلزونی – از صفر تا صد

- بادامک – از صفر تا صد

- آشنایی با تبدیلات تنش — مبانی مقاومت مصالح

^^

سلام ،،،،، خیلی عالییییییی ،،،سپاس