استخراج آهن چگونه انجام می شود؟ | مراحل تولید آهن به زبان ساده

آهن، یکی از پرکابردترین عناصر شیمیایی مورد استفاده بشر است. این فلز، در رتبه چهارم فراوانترین عناصر موجود بر روی پوسته زمین قرار دارد. تولید آهن شامل مراحل مختلفی نظیر اکتشاف، استخراج، فرآوری و ذوب میشود. در این مقاله، به معرفی استخراج آهن و مراحل تولید آن میپردازیم.

آهن چیست؟

آهن یکی از فراوانترین و پرکاربردترین عناصر موجود بر روی پوسته زمین است. عنصر آهن با عنوان Fe در گروه هشتم جدول مندلیف قرار دارد. این عنصر معمولا به شکل آلیاژ (ترکیب با فلزات دیگر) مورد استفاده قرار میگیرد.

از پرکاربردترین آلیاژهای آهن میتوان به فولاد، فولاد ضد زنگ و چدن اشاره کرد. البته حدود 98 درصد از آهن تولید شده، در ساخت فولاد به کار میرود.

کاربردهای آهن کدام هستند؟

امروزه، حدود 90 درصد از فلزات مورد استفاده توسط انسانها از آهن ساخته شدهاند. آهن و آلیاژهای آن در صنایع مختلفی نظیر الکترونیک، تولید قطعات، خودروسازی، ساخت سازههای تجاری و مسکونی مورد استفاده قرار میگیرند.

آهن از چه سنگی استخراج میشود؟

سنگ آهن در طبیعت به صورت کانیهای مگنتیت (Fe3O4)، هماتیت (Fe2O3)، گوتیت (FeO(OH))، لیمونیت (FeO(OH).n(H2O)) و سیدریت (FeCO3) یافت میشود. از بین این کانیها، هماتیت و مگنتیت به دلیل درصد بالاتر آهن از اهمیت بیشتری برخوردار هستند.

هماتیت دارای رنگ قرمز و وزن مخصوصی بین 4.9 تا 5.3 است. مگنتیت، به رنگ سیاه بوده و وزن مخصوص آن حدود 5.2 است.

عیار آهن چیست؟

درصد آهن خالص موجود در سنگ آهن (هماتیت، مگنتیت و غیره) با عیار بیان میشود. عیار، معیاری برای تشخیص ارزشمند بودن سنگ آهن به شمار میرود. عیار آهن موجود در هماتیت و مگنتیت حدود 70 درصد است. این عیار نشان میدهد که به ازای هر 1000 کیلوگرم، حدود 700 کیلوگرم آهن خالص درون سنگ آهن وجود دارد.

نکته: به طور کلی، عیار 70 درصد معمولا به عنوان یک عیار خوب و اقتصادی برای استخراج آهن در نظر گرفته میشود. در صورتی که مقدار این عیار کمتر از 60 درصد باشد، استخراج سنگ آهن اقتصادی نخواهد بود.

معدن آهن چیست؟

معدن آهن، محلی است که مقدار قابل توجهی سنگ آهن با عیار قابل قبول در آن وجود دارد. معدن آهن با عنوان کانسار آهن نیز شناخته میشود. به مقدار سنگ آهن قابل استخراج، ذخیره معدن آهن میگویند.

ذخیره قطعی معادن آهن ایران حدود 3 میلیارد تن است. به همین دلیل، ایران در میان 10 کشور برتر از نظر ذخایر آهن قرار دارد.

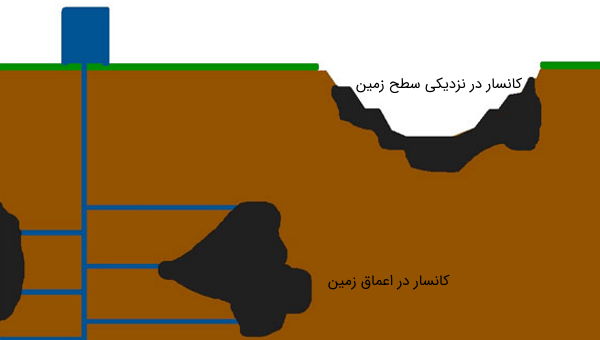

کانسار آهن میتواند در نزدیکی سطح زمین (تا عمق حدود 1000 متر) یا در اعماق زمین (تا عمق حدود 2000 متر) قرار داشته باشد. عمق قرارگیری کانسار آهن به همراه شکل آن، عیار و تجهیزات موجود بر روی نحوه استخراج آهن تاثیرگذار هستند. در بخش مراحل تولید آهن، به معرفی روشهای استخراج آهن میپردازیم.

تولید آهن چگونه انجام می شود؟

سنگ آهن به صورت کانیهای مختلفی نظیر هماتیت، مگنتیت، لیمونیت و غیره در طبیعت یافت میشود.

تولید آهن طی چهار مرحله اصلی اکتشاف، استخراج، فرآوری و ذوب صورت میگیرد:

- اکتشاف: مکانهایی با احتمال وجود سنگ آهن (با عیار بالا) شناسایی میشوند.

- استخراج: با به کارگیری تجهیزات مخصوص، سنگ آهن از دل زمین بیرون آورده میشود.

- فرآوری: طی مراحل مختلف فیزیکی و یا شیمیایی، مواد زائد (کم ارزش) از سنگ آهن جدا میشوند.

- ذوب: با انتقال مواد فرآوری شده به کورههای ذوب، آهن خالص به دست میآید.

در ادامه، نحوه اجرای هر یک از این مراحل را توضیح میدهیم.

آهن چگونه اکتشاف می شود؟

اولین مرحله در فرآیند تولید آهن، یافتن مکانهایی است که احتمال قرارگیری سنگ آهن با عیار بالا در آنها وجود دارد. به این ترتیب، پیش از استخراج آهن ابتدا باید ذخیره ماده معدنی آن را کشف کرد. روشهای متعددی برای اکتشاف آهن وجود دارد. برخی از این روشها عبارت هستند از:

- برداشت زمین شناسی

- عکس برداری هوایی

- ژئوشیمی

- بیوژئوشیمی

- برداشت الکتریکی

- برداشت ژئوفیزیک

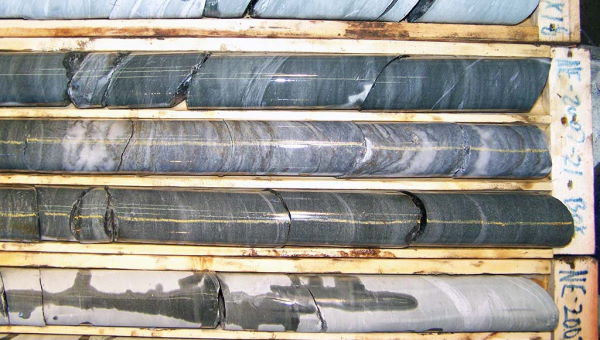

- حفر گمانه

اکتشاف آهن مراحل مختلفی دارد. این مراحل از پی جویی مقدماتی شروع شده و تا اکتشافات نهایی ادامه مییابد. به عنوان مثال، برداشت زمینشناسی در مرحله پیجویی صورت میگیرد. در این مرحله، زمینشناسان با بررسی نواحی مستعد، آثار نشاندهنده وجود کانسار آهن در منطقه را مورد بررسی قرار میدهند. در صورت تایید زمینشناسان، مرحله بعدی اکتشاف انجام میشود.

در مراحل بعد، روش اکتشاف با توجه به خواص آهن و سنگهای مورد اکتشاف انتخاب میشود. به عنوان مثال، مگنتیت خاصیت مغناطیسی بالایی دارد. به همین دلیل میتوان از روشهای ژئوفیزیکی مانند مغناطیس سنجی برای کشف آن استفاده کرد. در مرحله آخر نیز برای اطمینان کامل از عیار آهن و تخمین ذخیره سنگ آهن، منطقه مورد بررسی حفر شده و نمونههای آن مورد آزمایش قرار میگیرند.

روش های استخراج آهن کدام هستند؟

به منظور استخراج آهن، روشهای مختلفی وجود دارد. استخراج روباز (سطحی) و استخراج زیرزمینی دو روش اصلی استخراج آهن هستند. انتخاب هر یک از این روشها، به عمق سنگ آهن، شکل آن و مسائل اقتصادی بستگی دارد. با این وجود، اکثر معادن آهن دنیا با استفاده از روشهای روباز استخراج میشوند. به طور کلی، استخراج آهن طی مراحل حفاری، انفجار، بارگیری و باربری صورت میگیرد.

مرحله اول: حفاری

حفاری، اولین مرحله در استخراج آهن است. به این منظور، چندین چال با الگوی مشخص توسط دستگاههای حفاری مخصوص ایجاد شده و درون هر چال با مقدار مشخصی ماده منفجر پر میشود.

مرحله دوم: انفجار

در این مرحله، پس از تخلیه محل مورد انفجار و جمع شدن کارکنان در محلی ایمن (جان پناه)، عملیات انفجار به منظور خرد کردن سنگها صورت میگیرد. پرکاربردترین ماده منفجره برای خرد کردن سنگ آهن، «سوخت آمونیوم نیترات» (Ammonium Nitrate Fuel Oil) یا به اختصار «آنفو» (ANFO) است.

مرحله سوم: بارگیری

بارگیری سنگهای خرد شده توسط تجهیزات مخصوص انجام میشود. عملیات بارگیری در معادن آهن معمولا توسط ترکیب شاول و کامیون صورت میگیرد. شاول، مواد خرد شده را از روی زمین برداشته و به درون کامیون میریزد. ظرفیت پاکت این دستگاه با توجه به مدل مورد استفاده متفاوت است. این ظرفیت برای شاولهای معمولی از 0.375 تا 5 متر مکعب (2 تا 25 تن) و برای شاولهای غولپیکر تا 29 متر مکعب (145 تن) تغییر میکند.

مرحله چهارم: باربری

باربری مواد بارگیری شده به عنوان آخرین مرحله استخراج آهن در نظر گرفته میشود. در این مرحله، کامیون یا اصطلاحا دامپتراک، مواد را با توجه به نوع (ماده معدنی یا باطله) به کارخانه فرآوری یا محل جمع آوری مواد (دپو ماده معدنی یا دمپ باطله) منتقل میکند.

دامپتراکهای معدنی نیز مانند شاولها دارای ظرفیتهای متفاوتی هستند. در معادن آهن متوسط تا بزرگ، معمولا تراکهایی با ظرفیت حدود 35 تن مورد استفاده قرار میگیرند.

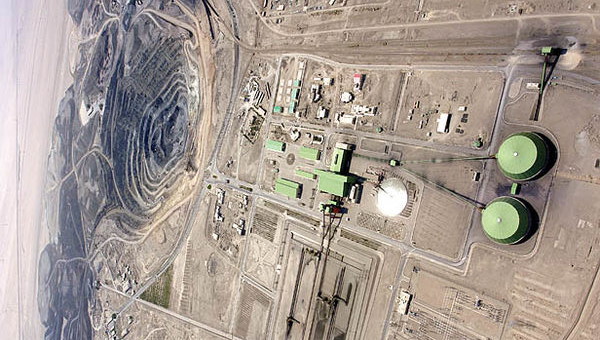

استخراج آهن به روش روباز چگونه انجام می شود؟

در مواقعی که کانسار آهن به سطح زمین نزدیک بوده و شکل آن به صورت تودهای باشد، از روشهای روباز به منظور استخراج آهن استفاده میشود. تصویر زیر، نمونهای از یک کانسار آهن در نزدیکی سطح زمین را نمایش میدهد.

برای شروع استخراج آهن، ابتدا مواد بالای کانسار را با استفاده از مواد منفجره خرد کرده و به محل دیگری انتقال میدهند. با رسیدن به محدوده ماده معدنی، سنگ آهن طی عملیاتهای حفاری، انفجار، بارگیری و باربری به محل ذخیره (دپو) یا کارخانه فرآوری انتقال داده میشود.

استخراج آهن به روش زیرزمینی چگونه انجام می شود؟

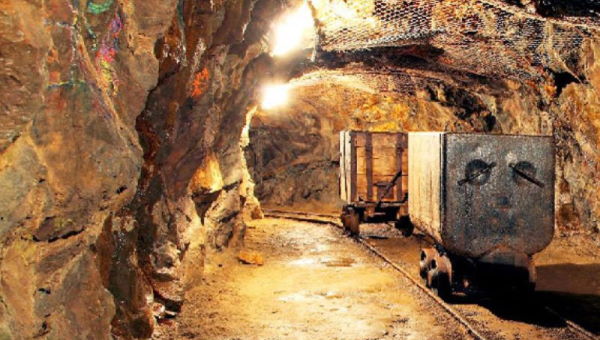

اگر کانسار آهن در عمق زیاد قرار گرفته باشد یا در صورتی که استفاده از روشهای روباز هزینه بالایی داشته باشد، استخراج آهن به روش زیرزمینی انجام میشود. در تصویر زیر، نمونهای از یک کانسار آهن در اعماق زمین نشان داده شده است.

به منظور استخراج آهن به روش زیرزمینی، ابتدا یک چاه یا اصطلاحا شفت برای رسیدن به ماده معدنی درون زمین حفر میشوند. با رسیدن به تراز ماده معدنی و حفر تونل دسترسی، استخراج آهن مانند روش روباز طی عملیاتهای حفاری، انفجار، بارگیری و باربری صورت میگیرد.

فرآوری سنگ آهن چیست و چگونه انجام می شود؟

فرآوری، فرآیندی است که در آن، مواد با ارزش (ماده معدنی) از مواد بی ارزش (باطله) جدا میشوند. فرآوری نیز مانند دیگر مراحل تولید آهن دارای روشهای مختلفی است.

با این وجود، متداولترین روش فرآوری سنگ آهن طی شش مرحله سرند کردن، خردایش، خوراک دهی، آسیاب کردن، جدایش ثقلی و جدایش مغناطیسی صورت میگیرد. در ادامه، هر یک از این مراحل را به طور خلاصه معرفی میکنیم.

سرند کرند سنگ آهن استخراج شده چگونه انجام می شود؟

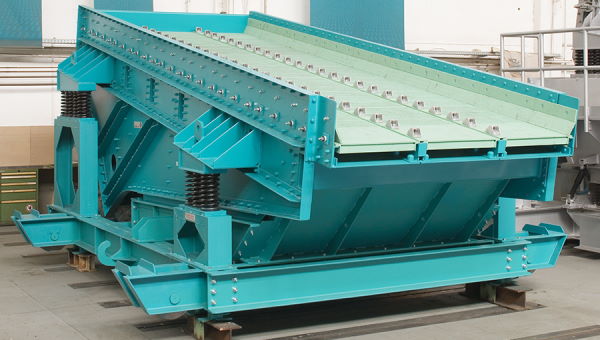

در مرحله اول فرآوری سنگ آهن، پیش از ریختن مواد در سنگ شکن، قطعات کوچک توسط سرند جدا میشوند. این کار، وزن خوراک سنگ شکن در مرحله بعدی را کاهش داده و باعث افزایش بهرهوری میشود. وجود قطعات ریز انرژی مصرفی را افزایش میدهد. به همین دلیل، فرآیند سرند کردن از اهمیت بالایی برخوردار است. سرندهای ارتعاشی یکی از پرکابردترین تجهیزات مورد استفاده در این مرحله هستند.

خردایش سنگ آهن چگونه انجام می شود؟

پس از سرند کردن مواد معدنی، ذرات بزرگ به بخش سنگ شکن انتقال داده میشوند. سنگشکنها انواع مختلفی دارند. برای خردایش سنگ آهن معمولا سنگشکنهای فکی، ژیراتوری و مخروطی مورد استفاده قرار میگیرند. در این مرحله، خردایش سنگ آهن تا رسیدن به ابعاد مورد نظر (معمولا 342 میکرون) ادامه مییابد. پس از اتمام خردایش، مواد خرد شده به انباشتگاه یا دپوی ماده معدنی منتقل میشوند.

هدف از خردایش و انبار کردن مواد، بهبود فرآیند فرآوری و کاهش هدررفت زمان در مراحل بعدی است. در این مرحله، با انبار کردن مواد معدنی خرد شده، از توقف فرآیند فرآوری در صورت نیاز به تعمیر و نگهداری سنگ شکن جلوگیری میشود.

خوراک دهی سنگ آهن چگونه انجام می شود؟

با وجود دپوی ماده معدنی، خوراک دهی به آسیاب به صورت مداوم انجام میشود. این کار، ثبات فرآیند خوراک دهی و بازیابی ماده معدنی را در پی دارد.

آسیاب کردن سنگ آهن چگونه انجام می شود؟

آسیاب کردن پیش از انتقال ماده به مرحله جدایش ثقلی انجام میشود. در صورتی که آسیاب کردن مواد به خوبی صورت گرفته باشد، انتقال مجدد به مرحله سرند و خردایش به حداقل رسیده و انرژی کمتری در فرآیند فرآوری صرف خواهد شد. در این مرحله، ماده معدنی به مدت مشخصی درون آسیاب قرار میگیرد. این مدت به سختی مواد، اندازه خوراک، سرعت آسیاب، اندازه نهایی مورد نظر و غیره بستگی دارد. پس از خروج مواد از آسیاب، تقسیم بندی ذرات بزرگ و کوچک توسط سیکلون یا صفحه لرزان صورت میگیرد. به این ترتیب، ذرات بزرگ به مراحل قبلی و ذرات کوچک به مرحله بعدی منتقل میشوند.

جدایش ثقلی سنگ آهن چگونه انجام می شود؟

در جدایش ثقلی، ذرات سنگین سنگ آهن توسط نیروی گریز از مرکز از ذرات سبک جدا میشوند. این فرآیند به کمک مارپیچهای مخصوص و آب صورت میگیرد. در انتهای مارپیچهای جدایش ثقلی، مخزنی وجود دارد که مواد معدنی سنگین را در خود جمع کرده و مواد سبک را از درون فرآیند خارج میکند. به ماده معدنی جمع شده در مخزن مارپیچ، کنستانتره میگویند. با توجه به میزان جدایش مورد نیاز، این مرحله دو تا سه بار تکرار میشود.

جدایش مغناطیسی سنگ آهن چگونه انجام می شود؟

کنستانتره به دست آمده از خردایش و جدایش ثقلی از مقدار کمی سنگ آهن سنگ آهن تشکیل شده است. به منظور افزایش عیار سنگ آهن، مواد جمع شده در مرحله جدایش ثقلی به طور مستقیم به فرآیند جدایش مغناطیسی انتقال داده میشوند. طبلکهای مغناطیسی در این مرحله، مواد دارای خاصیت مغناطیسی را به خود جذب میکنند. مواد سبک جدا شده در مرحله قبلی نیز درون کوره پخته میشوند تا آهن موجود در آنها نیز جدا شود.

در انتهای فرآیند فرآوری، آهن فرآوری شده یا اصطلاحا گندله سنگ آهن به دست میآید. گندلهها طی مراحل پخت و احیا به آهن اسفنجی تبدیل میشوند. به منظور تولید آهن خالص، گندله را به کارخانه ذوب انتقال میدهند.

ذوب آهن چیست و چگونه انجام می شود؟

در آخرین مرحله از فرآیند تولید آهن، گندله آهن به منظور جدایش آهن خالص به کارخانه ذوب آهن منتقل میشود. در کارخانه ذوب، فلز آهن طی فرآیندی به نام گدازگری یا ذوب کاری به دست میآید. این فرآیند شامل سه مرحله اصلی تشویه، کاهش و سرباره گیری است.

- تشویه: مواد زائد از درون گندله آهن جدا شده و اکسید آهن به وجود میآید.

- کاهش: اکسیژن با قرارگیری در دمای بسیار بالا از درون ترکیب خارج شده و عنصر آهن باقی میماند.

- سرباره گیری: با اضافه کردن مواد مخصوصی با عنوان فلاکس، علاوه بر کاهش دمای ذوب و گازهای سمی، فرآیند خروج آهن خالص از درون کوره صورت میگیرد.

با سلام، فرمول شیمیایی مگنتیت در متن اشتباه هست، Fe3o4 صحیح است.

با سلام و وقت بخیر؛

فرمول اصلاح شد.

از همراهی شما با مجله فرادرس سپاسگزاریم.

فرمول شیمیایی مگنتیت در متن اشتباه هست

با سلام و وقت بخیر؛

فرمول اصلاح شد. ممنون از توجه شما.

از همراهیتان با مجله فرادرس سپاسگزاریم

بسیار عالی. اطلاعات مفیدی در اختیار جویندگان دانش قرار دادید. ممنون

درود،

دو مرحله تا رسیدن گندله به مرحله ذوب حذف شده است که بدین ترتیب می باشد:

1- بعد از فرآوری سنگ آهن به کنستانتره تبدیل شده و در

2- مرحله بعدی طی فرایندهای مکانیکی ابتدا تبدیل به گندله و در ادامه پخت شده و

3- در مرحله آخر نیز احیاء(اکسیژن آن گرفته میشود) می شود که به آن آهن اسفنجی می گویند.

بعد از این مرحله به سمت ذوب می رود.

سلام و وقت بخیر؛

ممون از دقت نظر شما. مراحل مذکور به متن اضافه شدند.

از همراهی شما با مجله فرادرس سپاسگزاریم.

عالی