سخت کاری فلزات چیست و چگونه انجام می شود؟ – راهنمای رایگان و کاربردی

سخت کاری فلزات از رایجترین روشهای اجرای عملیاتی حرارتی به منظور بهبود خواص مکانیکی مواد (مخصوصا سختی آنها) است. این روش طی سه مرحله اصلی شامل حرارتدهی (افزایش دما تا نزدیکی دمای تغییر فاز)، نگهداری دما (برای اصلاح ریزساختار) و خنککاری (کاهش سریع دما برای دستیابی به یک ریزساختار بهتر) انجام میشود. در این مقاله، به معرفی مفاهیم و اصطلاحات، اهمیت، مراحل اجرا و انواع روشهای سخت کاری فلزات را میپردازیم. در ادامه، ضمن بررسی روشهای نزدیک به سخت کاری، چند منبع آموزشی مفید و کاربردی را ارائه میکنیم.

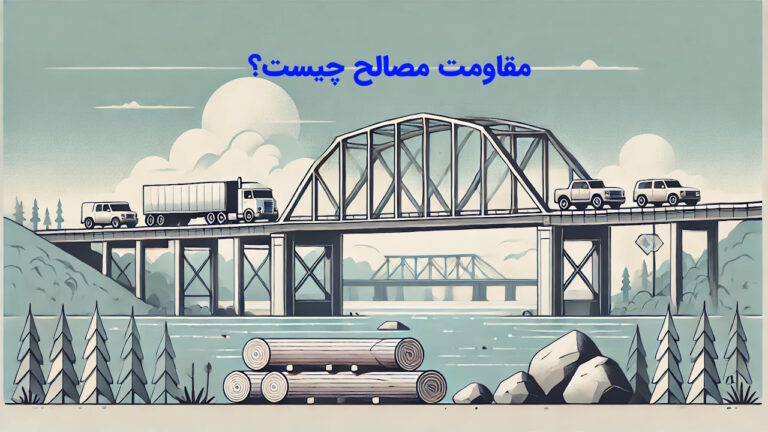

فلزکاری چیست و چگونه انجام میشود؟

«فلزکاری» (Metalworking)، فرآیند شکلدهی فلزات به منظور ساخت ابزارآلات، اشیا، قطعات و سازههای فلزی است. این فرآیند، معمولا به سه گروه شکلدهی، برش و اتصال تقسیم میشود.

برشکاری، جوشکاری، ریختهگری و قالبگیری، از متداولترین روشهای اجرای فلزکاری به شمار میروند. فلزات آهنی و غیر آهنی مانند فولاد، آلومینیوم، طلا، نقره، برنز، آهن و غیره از متداولترین مواد مورد استفاده در این فرآیند هستند.

فلزکاری طی مراحل نورد، برونریزی (اکستروژن)، کشش، آهنگری و شکلدهی ورق فلزی انجام میگیرد. البته در بسیاری از موارد، شروع یا پایان فلزکاری، نیازمند بهبود خواص مکانیکی مواد به منظور دستیابی به بهترین نتیجه ممکن و جلوگیری از مشکلات احتمالی است.

خواص مهندسی فلزات و آلیاژها، ارتباط بسیار نزدیکی با ساختار اتمی، ساختار بلوری و ساختار میکروسکوپی آنها دارند. مقدار کمی خصوصیات مکانیکی مواد، وابسته به اندازه، شکل و توزیع اجزای میکروسکوپی است. بنابراین، اگر نسبت اجزای میکروسکوپی یک ماده تغییر کند، خواص مکانیکی آن تحت تاثیر قرار میگیرد. در صنعت، این کار توسط فرآیندی با نام «عملیات حرارتی» (Heat Treatment) انجام میشود.

عملیات حرارتی چیست ؟

عملیات حرارتی، فرآیندی است که با رساندن دمای یک فلز یا آلیاژ به یک مقدار مشخص، ثابت نگه داشتن دما و کاهش دما پس از گذشت یک بازه زمانی معلوم، باعث تغییر خواص مکانیکی مواد میشود. این فرآیند، معمولا به منظور تغییر استحکام، سختی، دوام، شکلپذیری یا دیگر خواص مکانیکی مورد استفاده قرار میگیرد.

هدف اصلی اجرای عملیات حرارتی، بهبود مقاومت قطعات در برابر استهلاک و افزایش طول عمر آنها است.

تمام فرآیندهای موجود در عملیات حرارتی، در فاز جامد انجام میگیرند. در برخی از موارد، این فرآیندها باید چندین بار تکرار شوند تا خواص ماده به مقدار مورد نظر برسد. در نتیجه، عملیات حرارتی، مجموعهای از فرآیندهای افزایش و کاهش دمای فلزات و آلیاژها در فاز جامد است که برای دستیابی به خواص مکانیکی مطلوب اجرا میشود.

هدف از اجرای عملیات حرارتی چیست ؟

از اهداف اصلی اجرای عملیات حرارتی میتوان به موارد زیر اشاره کرد:

- بهبود شکلپذیری

- آزادسازی تنشهای داخلی

- اصلاح اندازه ذرات تشکیلدهنده

- افزایش سختی یا استحکام کششی و تغییر ترکیبات شیمیایی فلز (مانند سخت کاری سطحی)

علاوه بر موارد بالا، روشهای مختلف عملیات حرارتی، برای بهبود قابلیت ماشینکاری، تغییر خواص مغناطیسی، اصلاح هدایت الکتریکی، بهبود چقرمگی و تبلور مجدد ساختار فلزات سردکاری شده نیز به کار برده میشود.

انواع روش های عملیات حرارتی چه هستند ؟

سخت کاری، بازپخت، برگشت دادن (تمپرینگ)، سخت کاری پوسته (سطح) و نرماله کردن، متداولترین روشهای اجرای عملیات حرارتی هستند. از بین این موارد، سخت کاری، بیشتر از دیگر روشها به منظور بهبود خواص فلزات مورد استفاده قرار میگیرد.

سخت کاری فلزات چیست ؟

برخی از قطعات مورد استفاده در تجهیزات و ابزارهای صنعتی، همواره در معرض بارهای سنگین قرار میگیرند. عملکرد صحیح این قطعات و عدم شکست آنها، نیازمند مقاومت کششی و سختی بالای آنها است.

دستیابی به سختی و مقاومت کششی بالا، طی فرآیندی با عنوان «سخت کاری» (Hardening) انجام میگیرد.

سخت کاری، به عنوان متداولترین روش اجرای عملیات حرارتی محسوب میشود. در این فرآیند، اعمال حرارت تا یک دمای از پیش تعیین شده، باعث تبدیل ماده به یک محلول جامد میشود. با ثابت نگه داشتن دمای ماده برای یک مدت مشخص و سپس کاهش دمای آن، سختی افزایش یافته و شکلپذیری کاهش مییابد.

محلول جامد چیست ؟

«محلول جامد»، ترکیب شیمیایی یکنواخت از دو ماده جامد است که شبکه بلوری مشترکی دارند. محلولهای جامد، معمولا از دو یا چند نوع اتم یا مولکول با شبکههای بلوری یکسان تشکیل میشوند. این ویژگی در برخی از آلیاژهای فلزی قابل مشاهده است. به عنوان مثال، طلا میتواند توسط ترکیب شدن با فلزات دیگری نظیر مس، پلاتینیوم، پالادیوم و نقره، یک محلول جامد را تشکیل دهد.

ترکیب آهن و کربن در آلیاژ فولاد نیز از شناخته شدهترین مثالهای محلول جامد در دنیای متالورژی است. دستیابی به محلول جامد، یکی از اهداف اصلی در فرآیند سخت کاری فلزات محسوب میشود.

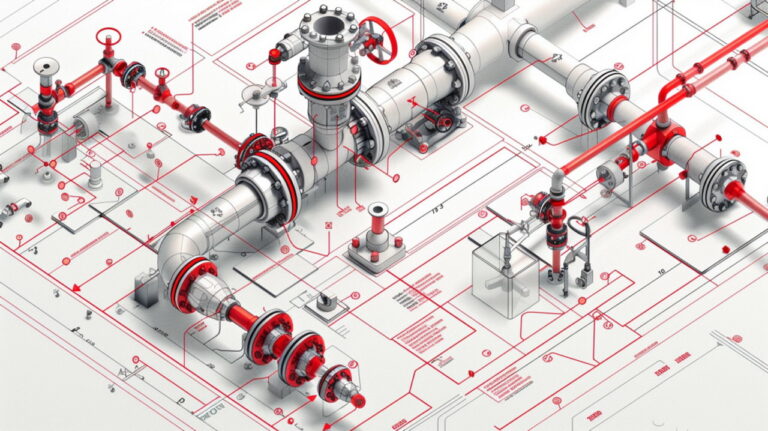

مراحل اجرای سخت کاری فلزات چه هستند؟

سخت کاری فلزات، روشهای متنوعی دارد که هر یک برای افزایش سختی یک فلز یا یک آلیاژ خاص مورد استفاده قرار میگیرند. با این وجود، در تمام این روشها، سه مرحله حرارت دهی، نگهداری دما و خنککاری مشترک هستند.

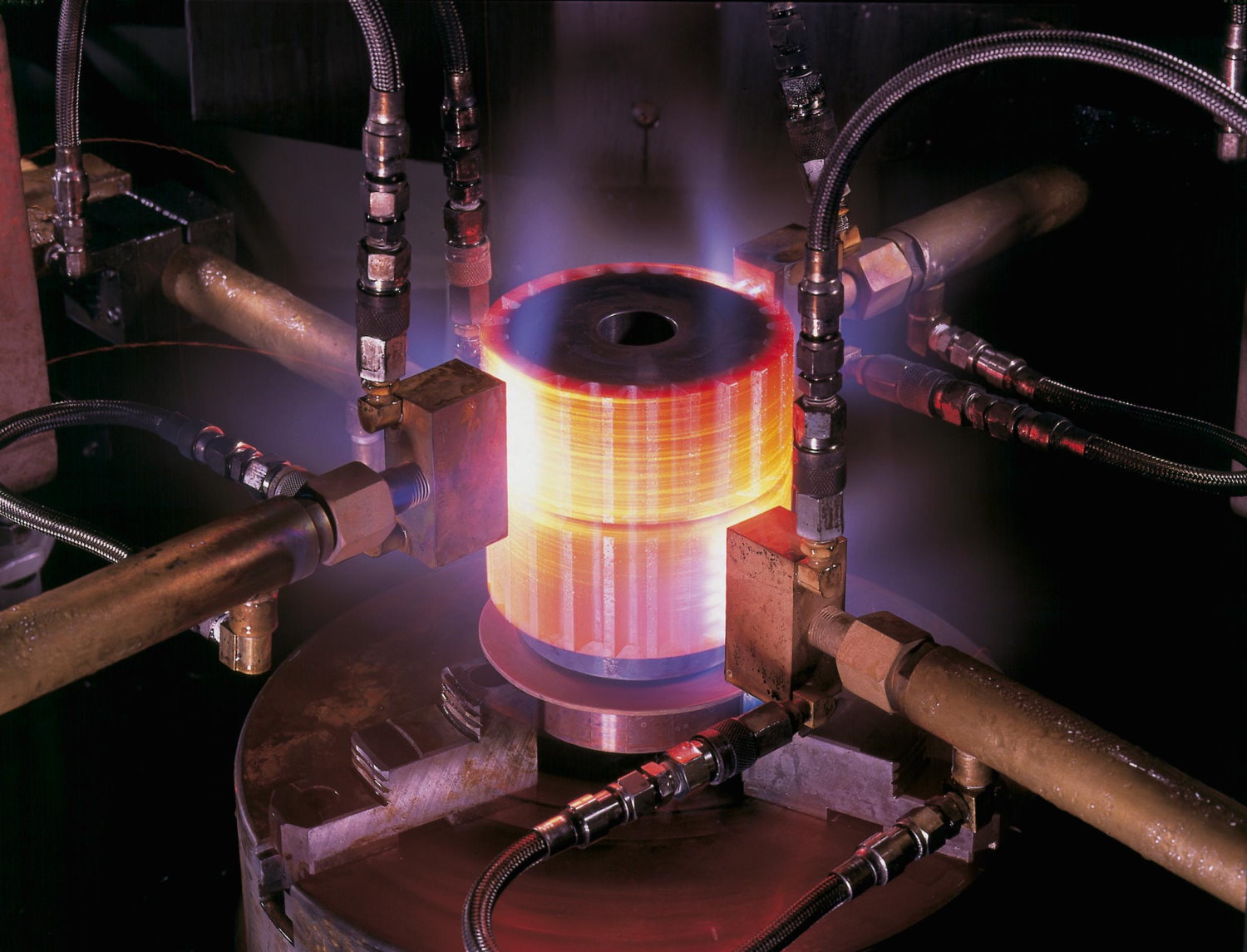

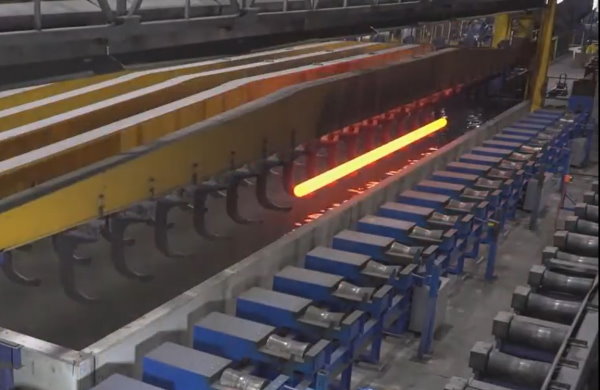

تصویر متحرک بالا، فرآیند سخت کاری یک دنده فلزی با حرارتدهی القایی را نمایش میدهد. با قرارگیری قطعه در مرکز المنت، دمای اطراف آن به میزان قابل توجهی افزایش مییابد. اعمال آب، دمای قطعه را برای مدتی در بازه مشخص حفظ میکند. با پایین رفتن قطعه (فرو بردن آن به درون محیط خنککننده)، دمای آن به سرعت کاهش یافته و سختی آن بهبود مییابد.

حرارت دهی: مرحله اول سخت کاری فلزات

در مرحله اول سخت کاری فلزات، ماده در معرض دمای بسیار بالا قرار میگیرد. اعمال دمای بسیار بالا، تغییر و کنترل ترکیب شیمیایی و فیزیکی فلز را سادهتر میکند.

در واقع، حرارت دهی ماده تا یک دمای خاص (پیش از تغییر فاز)، باعث تشکیل محلول جامد و شروع تغییر ساختار میکروسکوپی (ریزساختار) آن میشود.

در مرحله حرارت دهی، میتوان تغییرشکلهای مورد نظر را به ماده اعمال کرد و سپس با کاهش دمای اصولی، آن را با خواص مکانیکی بهتر به حالت اولیه بازگرداند. به عبارت دیگر، حرارتدهی، فرآیندی است که امکان افزایش استحکام و سختی با تغییر ریزساختار ماده را فراهم میکند. کورههای گازی و القایی، از پرکاربردترین تجهیزات مورد استفاده برای حرارتدهی هستند.

نگهداری یا حفظ دما: مرحله دوم سخت کاری فلزات

پس از رساندن ماده به دمای مورد نظر، باید از ثابت ماندن دمای آن در حین تغییر ریزساختار اطمینان حاصل کرد. به فرآیند حفظ دمای ماده در حین سخت کاری، نگهداری یا اصطلاحا «خیساندن» (Soaking) میگویند. زمانبندی این فرآیند برای روشهای مختلف سخت کاری متفاوت است. با این وجود، معمولا اپراتور (فلزکار)، تمام بخشهای قطعه را بررسی میکند تا از رسیدن آنها به دمای مناسب برای یک بازه زمانی مشخص، مطمئن شود.

دمای نرماله کردن و دمای سخت کاری چیست ؟

«دمای نرماله کردن» (Normalizing Temperature)، دمایی است که در آن، ریزساختار ماده، یکنواخت و منظم ماده میشود. به عنوان مثال، ریزساختار مواد فولادی معمولا در دمای 815 تا 980 درجه سانتیگراد، شروع به نرماله شدن میکند. دمای نرماله کردن با عنوان «دمای سخت کاری» (Hardening Temperature) نیز شناخته میشود.

دمای بحرانی چیست ؟

«دمای بحرانی» (Critical Temperature)، دمایی است که در آن، ساختار بلوری ماده تغییر میکند.

دمای بحرانی بالایی چیست؟

«دمای بحرانی بالایی» (Upper Critical Temperature)، دمایی است که کاهش آن، باعث شروع تبلور مجدد ماده و بازگشت تدریجی ریزساختار آن به حالت اولیه میشود. در صورتی که ماده در دمای نرماله کردن قرار داشته باشد، کاهش دما، آن را به دمای بحرانی بالا میبرد. به عنوان مثال، دمای بحرانی بالایی مواد فولادی، با توجه به محتوای کربن آنها، بین 910 تا 723 درجه سانتیگراد است.

دمای بحرانی پایینی چیست؟

«دمای بحرانی پایینی» (Lower Critical Temperature)، دمایی است که در دمای پایینتر از آن، ریزساختار تشکیل شده در دمای نرماله دیگر وجود نخواهد داشت. به عنوان مثال، دمای بحرانی پایینی فولاد، 723 درجه است. این عدد نشان میدهد که در فرآیند سختکاری، هنگام اجرای خنککاری و کاهش دمای ماده به زیر دمای 723 درجه، ریزساختار فولاد به طور کامل تغییر میکند.

نگهداری دمای ماده حرارت دیده، با توجه به دمای سخت کاری و دماهای بحرانی انجام میگیرد. شروع خنککاری بر اساس میزان و بازه نگهداری این دماها، بر روی ریزساختار نهایی ماده و خواص مکانیکی آن، تاثیر مستقیم میگذارد.

مرحله سوم سخت کاری: خنک کاری یا کوئینچینگ

آخرین مرحله از سخت کاری، خنک کاری سریع قطعه حرارت دیده است. پس از اعمال حرارت به ماده و نگهداری آن در یک دمای مشخص، نوبت به کاهش دما میرسد.

این مرحله با قرار دادن قطعه حرارت دیده در معرض آب، آب نمک (سدیم کلرید)، روغن، نیتروژن مایع و یا هوا انجام میگیرد.

در برخی از موارد، پس از فرآیند کاهش دما، ساختار فیزیکی یا شیمیایی ماده به حالت اولیه خود باز میگردد. در موارد دیگر، این ساختار برای همیشه تغییر میکند. در هر حال، پس از اتمام فرآیند سخت کاری، سختی قطعه بهبود مییابد. خنککاری در سخت کاری فلزات، با عنوان کوئنچینگ شناخته میشود.

سختی بالای بدست آمده توسط سخت کاری، ناشی از تغییر فاز ماده طی مرحله خنککاری سریع است. عبارت خنککاری سریع، به معنای نرخ بالای کاهش دما نسبت به روشهای دیگر عملیات حرارتی نیست. در واقع این عبارت، به سرعت بالای کوئنچینگ نسبت به دماهای بحرانی اشاره دارد.

کوئنچینگ یا آبدهی چیست ؟

به فرآیند خیساندن فلز در دمای بالا (بالاتر از فاز تبلور مجدد) و کاهش دمای سریع آن برای دستیابی به خواص مکانیکی مورد نظر، آبدهی یا «کوئنچینگ» (Quenching) میگویند. این فرآیند به منظور بهبود سختی و چقرمگی آلیاژهای فلزی و مواد پلاستیکی مورد استفاده قرار میگیرد. آب، روغن، هوا، آرگون، نیتروژن و پلیمرهای مایع از متداولترین محیطهای کوئنچ هستند. کوئنچینگ با عنوان سخت کاری کوئنچ نیز شناخته میشود.

تمپرینگ یا برگشت دادن چیست ؟

برگشت دادن یا «تمپرینگ» (Tempering)، یکی از فرآیندهای رایج در عملیات حرارتی است که پس از اتمام مراحل سخت کاری انجام میگیرد. این فرآیند، امکان دستیابی به نسبت سختی به چقرمگی مورد نظر را فراهم میکند. تمپرینگ نیز مانند دیگر روش های عملیات حرارتی، طی حرارتدهی، نگهداری دما و خنککاری اجرا میشود. البته دمای تمپرینگ نسبتا به دمای سخت کاری پایینتر است و به مقدار سختی مورد نظر بستگی دارد.

روش های سخت کاری فلزات چه هستند؟

روشهای متعددی برای اجرای سخت کاری فلزات وجود دارند که وجه تمایز اکثر آنها در مرحله کاهش سریع دما و تبلور مجدد ماده است. انواع روش های سخت کاری بر اساس فرآیند کوئنچینگ عبارت هستند از:

- کوئنچ مستقیم یا کوئنچ معمولی

- کوئنچ در چند مرحله و محیط مختلف

- کوئنچ با اسپری

- کوئنچ با سلف تمپرینگ

- آس پخت یا کوئنچ همدما

- مارت پخت یا کوئنچ منقطع

آبدهی مستقیم یا کوئنچ مستقیم چیست ؟

«آبدهی مستقیم» (Direct Quenching) یا «آبدهی معمولی» (Conventional Quenching)، سادهترین و گستردهترین روش مورد استفاده برای سخت کاری است. در اجرای این روش، قطعه را پس از رسیدن به دمای سخت کاری و نگهداری دما، درون محیط کوئنچینگ قرار میدهند. پس از رسیدن دمای قطعه به دمای محیط خنککننده، آن را خارج میکنند.

نرخ کاهش دما در کوئنچ مستقیم بسیار بالا است. این موضوع، ایجاد تنشهای داخلی بسیار بالا و تمایل قطعه به ایجاد اعوجاج و ترک را به همراه دارد. با تغییر محیط کوئنچینگ (مثلا استفاده از روغن به جای آب)، میتوان نرخ سرد شدن را تا حدی کنترل کرد. البته این کار دارای محدودیتهایی نظیر کاهش ابعاد قطعه قابل سخت کاری میشود. از اینرو، آبدهی مستقیم، معمولا برای سخت کاری قطعات سادهتر مورد استفاده قرار میگیرد.

آبدهی در چند مرحله و محیط مختلف چیست ؟

در آبدهی در چند مرحله و محیط مختلف، قطعه را پس از رسیدن به دمای سخت کاری و نگهداری دما، در یک محیط خنککننده قوی مانند آب قرار میدهند. سپس، قطعه را به یک محیط خنککننده ثانویه نظیر روغن یا هوا منتقل میکنند تا به دمای اتاق برسد. کوئنچینگ در چند مرحله و محیط، تنشهای داخلی بسیار کمتری را نسبت به روش مستقیم به وجود میآورد.

آبدهی با اسپری چیست ؟

آبدهی با اسپری، یکی از روشهای خاص سخت کاری محسوب میشود. در این روش، قطعه پس از رسیدن به دمای سخت کاری و نگهداری دما، به صورت پیوسته در معرض اسپری ماده خنککننده (معمولا آب) قرار میگیرد. نرخ کاهش دمای قطعه در کوئنچینگ با سپری بسیار بالا است؛ چراکه به دلیل بخار شدن ماده خنککننده و آزاد شدن آن در هوا، بر خلاف کوئنچینگ معمولی، هیچ لایه بخار-مایع در اطراف قطعه تشکیل نمیشود. آبدهی با اسپری، بهترین گزینه برای سخت کاری انتخابی (سخت کاری بخشهای دلخواه قطعه) است.

آبدهی با سلف تمپرینگ چیست ؟

در کوئنچ با سلف تمپرینگ یا کوئنچ زمانی، قطعه را پس از رسیدن به دمای سخت کاری و نگهداری، درون محیط خنککاری قرار میدهند. پس از گذشت یک زمان مشخص، بدون اجازه به خنک شدن کامل، قطعه را از درون محیط خنککننده بیرون میآورند. به این ترتیب، مقدار قابل توجهی از حرارت، درون مرکز قطعه باقی میماند. در مرحله بعد، قطعه را به درون یک محیط خنککننده ملایم نظیر روغن یا هوا منتقل میکنند. مرحله کوئنچینگ اولیه، منجر به تشکیل مارتنزیت و کوئنچینگ ثانویه، باعث یکنواختی دمای تمام بخشهای قطعه میشود.

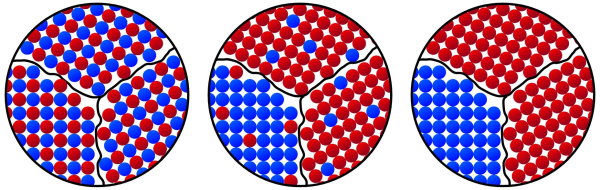

به دلیل تفاوت نرخ کاهش دمای بخشهای مختلف، ساختار بخش بیرونی قطعه از نوع مارتنزیت (سخت کاری شده) و ساختار بخش داخلی قطعه از نوع پرلیت خواهد بود. عمق مارتنزیت تشکیل شده با مدت زمان کوئنچینگ اولیه رابطه مستقیم دارد. از آنجایی که کوئنچینگ ثانویه هیچ تاثیری بر روی تمپرینگ مارتنزیت ندارد، این فرآیند با عنوان کوئنچینگ با سلف تمپرینگ شناخته میشود. کوئنچینگ با سلف تمپرینگ، مناسب شرایطی مشابه بارگذاری ضربهای است که نیازمند قطعهای با مرکز نرم و قوی به همراه پوسته سخت و قوی هستند. اسکنه، چکش، پتک دستی، سنبه، محور و دنده، معمولا توسط این روش ساخته میشوند.

آس پخت یا آبدهی هم دما چیست ؟

آبدهی هم دما، آسپخت یا «آستمپرینگ» (Austempering)، یکی از روشهای اجرای عملیات حرارتی است که معمولا برای تقویت خواص آلیاژهای آهنی، بخصوص فولاد و چدن نشکن، مورد استفاده قرار میگیرد. در این روش، برخلاف روشهای قبلی، ریزساختار آستنیت به بینیت تبدیل میشود. هدف این روش، بهبود خواص مکانیکی (شکلپذیری، سختی، مقاومت ضربهای، مقاومت خستگی) و کاهش اعوجاج ناشی از سخت کاری است.

تفاوت اصلی بین آس پخت با دیگر روش های سخت کاری، دمای حرارت دهی، مدت زمان نگهداری دما و محیط کوئینچینگ است. این فرآیند با رساندن دمای قطعه به 790 تا 915 درجه شروع میشود. با توجه به نوع آلیاژ و نحوه اجرای فرآیند، قطعه برای چند دقیقه در این دما باقی میماند. سپس، آن را درون نمک نیتریت-نیترات قرار میدهند. به دلیل بازه دمایی محدود برای تشکیل بینیت (حدود 200 تا 400 درجه سانتیگراد)، امکان استفاده از آب یا آب نمک وجود ندارد.

مارتپخت یا آبدهی منقطع چیست ؟

کوئنچ منقطع، مارتپخت یا «مارتمپرینگ» (Martempering)، یکی دیگر از روشهای سخت کاری فلزات و مشابه روش آس پخت است. در این روش، پس از اعمال حرارت سخت کاری و نگهداری دما، قطعه را به درون محیط کوئنچینگ شامل نمک، روغن یا سرب وارد میکنند. دمای محیط سرمایش بین بازه 180 تا 250 درجه سانتیگراد است. پس از رسیدن دمای قطعه به دمای محیط سرمایش، آن را خارج کرده و در معرض هوا قرار میدهند.

نرخ سرمایش قطعه در روش مارتپخت باید به اندازه کافی بالا بوده و بازه زمانی آن بسیار کوتاه باشد. رعایت این موارد، از تشکیل ریزساختار پرلیت یا بینیت جلوگیری میکند. تشکیل مارتنزیت در مرحله دوم کوئنچینگ رخ میدهد. از ویژگیهای این روش میتوان به ایجاد حداقل تنش داخلی، کاهش احتمال اعوجاج، کاهش احتمال ترکخوردگی و بهبود خواص مکانیکی نسبت به روش کوئنچینگ مستقیم و تمپرینگ اشاره کرد.

سخت کاری فولاد چگونه انجام می شود ؟

سخت کاری، یکی از فرآیندهای متداول در تولید قطعات فولادی است. سخت کاری فولاد نیز مانند سخت کاری دیگر فلزات، طی سه مرحله حرارتدهی، نگهداری و خنککاری انجام میگیرد.

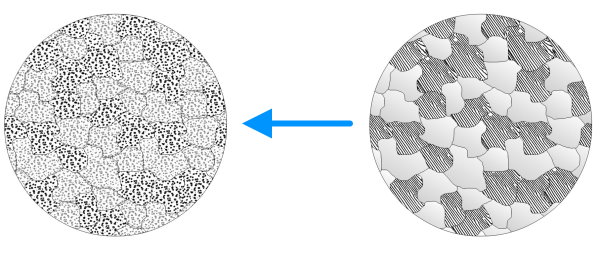

دمای سخت کاری، مدت زمان نگهداری و محیط کوئنچینگ فولاد، به خواص فیزیکی و شیمیایی آن بستگی دارد. پس از اعمال حرارت به فولاد و نگهداری دمای آن، سرد شدن سریع محلول جامد (آستنیت)، باعث تشکیل مادهای با ساختار میکروسکوپی سخت (مارتنزیت) میشود.

سمنتیت چیست ؟

کاربید آهن یا «سمنتیت» (Cementite)، ترکیب شیمیایی آهن و کربن است. این ماده، در اغلب فولادها و آلیاژهای آهنی یافت میشود. از ویژگیهای بارز سمنتیت، میتوان به سختی و شکنندگی آن اشاره کرد. سمنتیت، از نظر ترمودینامیکی ناپایدار است و در نهایت به آستنیت یا گرافیت تبدیل میشود. البته این تبدیل، بدون اعمال حرارت بالای نقطه یوتکتیک سمنتیت (723 درجه سانتیگراد) امکانپذیر نخواهد بود.

آستنیت چیست و چه تاثیری در سخت کاری فولاد دارد؟

«آستنیت» (Austenite)، محلول جامد آهن و کربن است. این محلول جامد، فقط در زمان اعمال حرارت بالاتر از 750 درجه سانتیگراد و پایینتر از 1450 درجه سانتیگراد به آلیاژهای آهنی تشکیل میشود. پس از تبدیل کامل ریزساختار آلیاژ آهنی به آستنیت و ثابت شدن میزان کربن موجود در آن، مراحل بعدی سخت کاری (نگه داشتن دما و کوئنچینگ) شروع میشود.

مارتنزیت چیست ؟

«مارتنزیت» (Martensite)، یک ساختار بلوری بسیار سخت است که پس از خنککاری سریع (کوئنچینگ) محلول جامد آهن و کربن (آستنیت) تشکیل میشود. هنگام اجرای مرحله کوئنچینگ در سخت کاری فولاد، کربن موجود در ساختار آستنیت، به دلیل تعدد اتمها، فرصت پراکندگی و خروج از ساختار بلوری آلیاژ را پیدا نمیکند.

دمای سخت کاری فولاد چقدر است؟

سخت کاری آلیاژهای فولادی، معمولا در دمای بین 723 تا 980 درجه سانتیگراد (دمای نرماله کردن) انجام میگیرد. دمای بحرانی بالایی فولاد برابر 723 تا 910 درجه سانتیگراد و دمای بحرانی پایین آن برابر 723 درجه سانتیگراد است.

- دمای سخت کاری یا نرماله کردن: در این دما، فولاد به محلول جامد آستنیت تبدیل میشود.

- دمای بحرانی بالایی: در صورت کاهش دما، تبلور مجدد فولاد آغاز میگردد.

- دمای بحرانی پایینی: کاهش دما، باعث تبدیل آستنیت به پرلیت (ساختار اولیه فولاد) میشود.

یکی از نکات مهم برای موفقیتآمیز بودن سخت کاری فولاد، نرخ خنککاری در دمای بحرانی پایینی است. کاهش دما پس از رسیدن به این نقطه، باعث ناپایداری و تجزیه آستنیت میشود. اگر نرخ کاهش دما بالا باشد، فولاد به سرعت از محدوده تبدیل آستنیت به پرلیت عبور میکند. پس از عبور از این محدوده، آستنیت به مارتنزیت تبدیل خواهد شد. در نتیجه، نرخ خنککاری در ابتدای مرحله کوئنچینگ، از اهمیت بالایی برخوردار است.

عیوب سخت کاری فلزات و عوامل به وجود آورنده آن ها چه هستند؟

نرم شدن، سختی غیر یکنواخت، سختی بیش از حد، اعوجاج و ترکخوردگی، از عیب و نقصهایی هستند که در صورت عدم اجرای صحیح سخت کاری فلزات به وجود میآیند. از عوامل موثر بر ایجاد هر یک از این عیب و نقصها میتوان به موارد زیر اشاره کرد:

- نرمی

- حرارتدهی: پایین بودن دما، کم بودن زمان اعمال حرارت، سرمایش بیش از حد قطعه قبل از کوئنچینگ

- کوئنچینگ: گرم بودن بیش از حد محیط، کوچک بودن محیط، ماده نامناسب، نرخ پایین، کم بودن زمان

- تمپرینگ: بالا بودن بیش از حد دما، تمپرینگ از داخل، نرخ پایین خنککاری

- سختی غیر یکنواخت

- حرارتدهی: نامنظم بودن اعمال حرارت، ورود سولفور، پوسته پوسته بودن قطعه، چسبیدن حوضچه مذاب (در صورت استفاده)

- کوئنچینگ: کثیف بودن محیط، نزدیکی قطعات به هم، پوشش نامناسب، حرکت نامناسب (حبابهای بخار)، پوسته بازپخت

- تمپرینگ: حرارت نامنظم

- سختی بیش از حد

- حرارتدهی: دمای سخت کاری بسیار بالا

- کوئنچینگ: نامناسب بودن ماده کوئنچینگ

- تمپرینگ: پایین بودن دمای تمپرینگ

- اعوجاج

- حرارتدهی: اعمال اشتباه حرارت به مقاطع، قرارگیری نامناسب در کوره، سرعت بالا و غیر یکنواخت بودن حرارتدهی، اعمال حرارت بیش از حد به بخشی از قطعه، پوشش نابرابر قطعه، زمان زیاد حرارتدهی

- کوئنچینگ: فرو بردن نامناسب قطعه درون محیط، خنککاری نامناسب

- ترک خوردگی

- حرارتدهی: اعمال نامنظم و غیر یکنواخت حرارت، عدم پوشش محل پیچ قطعات، عدم اعمال حرارت اولیه

- کوئنچینگ: سرد کردن غیر یکنواخت (نگهداری اشتباه درون محیط)

در بخشهای بعدی، به توضیح روشهای دیگر سخت کاری فلزات و روش آنیلینگ (بازپخت) خواهیم پرداخت.

سخت کاری سطحی فلزات چیست ؟

سخت کاری سطحی یا «سخت کاری پوسته ای» (Case Hardening)، از روشهای افزایش سختی سطح بیرونی فلزات است. در این فرآیند، یک لایه نازک بر روی ماده به وجود میآید که نسبت بخش داخلی آن، سختی بسیار بیشتری دارد.

سخت کاری سطحی، معمولا با افزایش دما و تغییر ساختار بلوری فلز یا اضافه کردن عناصر جدید به ترکیب سطح خارجی آن صورت میگیرد.

سخت کاری پوسته ای، شکلپذیری و قابلیت ماشین کاری را کاهش میدهد. به همین دلیل، این فرآیند، پس از تکمیل فرآیندهای دیگر ساخت و تولید انجام میشود.

روش های اجرای سخت کاری سطحی

روشهای مختلفی برای اجرای سخت کاری سطحی وجود دارد. یکی از رایجترین روشهای اجرای این فرآیند، حرارتدهی و کوئینچینگ است. در این روش، نوعی منبع حرارتی مانند سیم پیچ القایی یا شعله سوخت اکسیژنی مورد استفاده قرار میگیرد. با اعمال حرارت به سطح خارجی ماده، دمای آن از نقطه تغییر ریزساختار (نقطه بحرانی) عبور میکند. برای فولاد، این دما حدود 720 درجه سانتیگراد است.

پس از عبور ماده از دمای بحرانی، باید آن را به سرعت سرد کرد. این کار، توسط قرار دادن ماده درون یک محیط خنک انجام میگیرد. آب نمک، آب، روغن یا هوا، از محیطهای متداول برای خنککاری محسوب میشوند. انتخاب محیط کاهش دما یا کوئنچینگ، به کاربری و نرخ کاهش دمای مورد نظر بستگی دارد. بالا بودن نرخ کاهش دما، باعث تشکیل مارتنزیت بر روی فولاد میشود. ریزساختار این ماده، بسیار سخت و مقاوم در برابر سایش است.

از روشهای دیگر سخت کاری سطحی، میتوان به نیتریده کردن یا «نیتریدینگ» (Nitriding) اشاره کرد. در این فرآیند، پس از اعمال حرارت، ماده در معرض آمونیاک یا دیگر ترکیبات نیتروژندار قرار میگیرد. قرارگیری همزمان ماده در دمای بالا و در معرض نیتروژن، منجر به تشکیل لایهای بسیار سخت و مقاوم در برابر سایش، به نام نیترید میشود. این روش، برای سخت کاری سطح موادی نظیر کروم و مولیبدن مناسب است. به دلیل پایین بودن حرارت مورد نیاز (نسبت به کوئنچینگ) و عدم نیاز به محیط خنککننده، اعوجاع کمتری در فرآیند نیتریده کردن رخ میدهد.

کربن دهی، کربوره کردن یا «کربورایزینگ» (Carburising)، روشی پرکاربرد برای سخت کاری سطحی فولاد و بهبود خواص مکانیکی این فلز است. طی این فرآیند، آلیاژی از فولاد، به ترتیب در معرض افزایش حرارت و مقدار زیادی کربن قرار میگیرد. منبع خارجی کربن میتواند از نوع گازی، مایع یا جامد باشد. ترکیب شدن کربن خارجی با عناصر موجود بر روی سطح فولاد، باعث تشکیل کاربید میشود. این ماده، از سختی بالا و مقاومت در برابر سایش بهره میبرد. مشابه با روش نیتریده کردن، در کربوره کردن نیز، حرارت مورد نیاز و اعوجاج ماده کم است.

مواد قابل استفاده برای سخت کاری سطحی

به طور کلی، سخت کاری سطحی، روشی است که اغلب به منظور افزایش سختی مواد آهنی نظیر فولاد کم کربن، فولاد پر کربن، چدن، فولاد کم آلیاژ پراستحکام، فولاد ابزاری و فولاد ضد زنگ مورد استفاده قرار میگیرد. با این وجود، در شرایط خاص (مانند فرآیند نیتریده کردن)، امکان اجرای سخت کاری سطحی بر روی برخی از آلیاژهای تیتانیوم و آلومینیوم نیز وجود دارد.

قطعات قابل استفاده برای سخت کاری سطحی

از پرکاربردترین قطعات صنعتی که سخت کاری سطحی بر روی آنها اجرا میشود، میتوان به دندهها، اتصالدهندهها، میل سوپاپ، میلهها و پینها اشاره کرد.

مزایا و معایب سخت کاری سطحی

برخی از مزایای سخت کاری سطحی عبارت هستند از:

- افزایش دوام و طول عمر محصول

- بهبود مقاومت در برابر سایش

- افزایش سهولت جوشکاری فولاد

- بهبود انعطافپذیری فولاد

- افزایش چقرمگی و استحکام فولاد

- اعوجاج کم

مزایای بالا، به انتخاب فرآیند مناسب سخت کاری برای هر ماده بستگی دارند. از معایب سخت کاری سطحی نیز میتوان به موارد زیر اشاره کرد:

- محدودیت افزایش مقاومت در برابر سایش

- افزایش احتمال پدیده گالینگ (سایش سطح اتصال ناحیه سخت و معمولی)

- دشوار بودن کنترل عمق سخت شدگی و یکنواختی آن (در روش کربوره کردن مایع)

پیرسختی یا سخت کاری رسوبی چیست ؟

سخت کردن رسوبی، پیر سخت کاری، «پیر سختی» (Age Hardening) یا «رسوب سختی» (Precipitation Hardening)، یکی از انواع روشهای سخت کاری فلزات است که به منظور بهبود استحکام تسلیم مورد استفاده قرار میگیرد.

حین اجرای این فرآیند، یک فاز جدید در ماده به وجود میآید. این فاز، شامل ذرات ریز و یکنواخت جامد است که در زمینه فاز اصلی تشکیل میشود. تهنشینی ذرات جامد یا اصطلاحا رسوبات، خواص مکانیکی ماده را بهبود میبخشد.

هدف از اجرای پیرسختی

پیرسختی، به منظور بهبود مقاومت در برابر خوردگی و افزایش استحکام تسلیم مواد آلیاژی اجرا میشود. در واقع این فرآیند، امکان استفاده از آلیاژهای دارای استحکام نسبتا پایین مانند آلومینیوم و تیتانیوم را برای کاربریهای نیازمند مواد مستحکم فراهم میکند.

مراحل اجرای پیرسختی

بازپخت محلول (آنیلینگ)، کوئنچینگ و پیرسازی، سه مرحله اصلی برای اجرای پیرسختی هستند.

بازپخت محلول

اولین مرحله پیرسختی، اعمال حرارت به روش بازپخت محلول است. در این مرحله، فلز (آلومینیوم) به همراه یک محلول جامد فلزی (مس)، در معرض افزایش حرارت قرار میگیرد. سپس، دمای ترکیب تا زیر نقطه یوتکتیک، افزایش مییابد. نقطه یوتکتیک، نقطهای است که در آن، دمای ذوب ترکیب دو فلز (آلیاژ)، به کمترین مقدار خود میرسد. در این دما، تمامی ذرات فلزات، به طور همزمان شروع به کریستال شدن میکنند.

طی فرآیند بازپخت محلول و ته نشینی محلول جامد در فلز اصلی، یک ترکیب میان فلزی به وجود میآید. به دلیل وجود اتمهای محلول جامد (رسوبات) در میان فلز اصلی، پیوند بین ذرات از پیوند فلزی به پیوند کووالانسی تغییر میکند. بازپخت محلول، باعث تبدیل ساختار غیرهمگن ماده به ساختار همگن میشود. در این مرحله، نگهداری ترکیب در دمای نزدیک به نقطه یوتکتیک از اهمیت بالایی برخوردار است. کم بودن دما، بازپخت را بیتاثیر میکند. زیاد بودن دما نیز باعث ذوب مواد میشود.

کوئنچینگ

پس از حل مواد آلیاژی و عبور از حد انحلال پذیری، نوبت به سرمایش سریع ترکیب میرسد. این کار، از خروج مواد جلوگیری میکند. پس از کوئنچینگ، محلول جامد در حالت شبه پایدار، فوق اشباع و تک فازی قرار میگیرد. آب، روغن و گاز، متداولترین مواد مورد استفاده برای خنک کاری در پیرسختی هستند.

پیرسازی

پیری یا پیرسازی، آخرین و زمانبرترین مرحله پیرسختی است. در این مرحله، ماده، در معرض حرارت متوسط قرار میگیرد و در یک دمای ثابت نگه داشته میشود. دمای دقیق پیرسازی به ترکیب ماده بستگی دارد. با گذشت زمان، محلول فوق اشباع به یک آلیاژ دو فازی تبدیل میشود.

مواد قابل استفاده برای پیر سختی

پیرسختی بر روی مواد شکلپذیر مانند اغلب آلیاژهای آلومینیوم، منیزیوم، نیکل، تیتانیوم، فولاد ضد زنگ و برخی از انواع فولاد قابل اجرا است.

کاربرد پیر سختی

پیرسختی برای ساخت قطعات مورد استفاده در هواپیماسازی (بالها و بدنه)، کشتیسازی، خودروسازی، صنایع غذایی، صنایع نیروگاهی، دوچرخهسازی، ساخت انواع ولو و غیره کاربرد دارد. این فرآیند، امکان تقویت استحکام مواد سبک را فراهم میکند. از اینرو، اغلب کاربردهای آن در صنایعی است که محدودیت به کارگیری مواد سنگین نظیر فولاد وجود داشته باشد.

مزایا و معایب پیرسختی

اعوجاج نسبتا کم در حین عملیات حرارتی، بهبود مقاومت تسلیم و کششی اغلب مواد، افزایش سختی، سهولت ماشینکاری حجمی و دمای پایین، از مزایای اصلی پیرسختی هستند. از محدودیتهای این فرآیند میتوان به هزینه بالای سرمایهگذاری و نیاز به نیروی کار ماهر اشاره کرد.

آنیلینگ یا بازپخت چیست ؟

بازپخت یا «آنیلینگ» (Annealing)، از روشهای عملیات حرارتی است که به منظور افزایش نرمی (شکلپذیری) و کاهش سختی مواد مورد استفاده قرار میگیرد. تغییر شکلپذیری و سختی ماده، نتیجه کاهش نابجاییهای ساختار بلوری ماده طی فرآیند بازپخت است.

این فرآیند، برای جلوگیری از شکست ترد (ناشی از سخت کاری و سرد کاری) یا افزایش شکلپذیری ماده برای عملیاتهای بعدی اجرا میشود.

هدف از بازپخت

از اهداف اصلی اجرای بازپخت در فرآیند ساخت و تولید قطعات میتوان به موارد زیر اشاره کرد:

- بهبود شکلپذیری ماده به منظور آمادهسازی جهت اجرای عملیاتهای خمکاری یا پرسکاری (جلوگیری از شکست ناگهانی در این فرآیندها)

- بهبود قابلیت ماشین کاری به منظور جلوگیری از سایش ابزارآلات

- آزادسازی تنشهای پسماند به منظور کاهش احتمال ترکخوردگی و مشکلات حین ماشینکاری

مراحل اجرای بازپخت فلز

بازپخت فلزات طی سه مرحله اصلی بازیابی، تبلور مجدد و رشد دانه انجام میشود:

- بازیابی: دمای ماده با استفاده از کوره یا دیگر دستگاههای اعمال حرارت، تا نقطه رهاسازی تنش افزایش داده میشود.

- تبلور مجدد: دمای ماده به بالاتر از دمای تبلور مجدد و پایینتر از دمای ذوب میرسد. در این مرحله، تشکیل دانههای جدید، بدون نیاز به اعمال تنشهای اولیه را به همراه دارد.

- رشد دانه: دانههای جدید به طور کامل رشد میکنند. رشد دانهها، توسط کاهش دمای ماده با یک نرخ مشخص کنترل میشود. پس از اتمام این مرحله، مادهای با شکلپذیری بیشتر و سختی کمتر به وجود میآید.

در برخی از موارد، پس از اتمام فرآیند بازپخت، عملیاتهای دیگری برای تغییر بیشتر خواص مکانیکی بر روی ماده اجرا میشوند.

مواد قابل استفاده برای بازپخت

انواع مختلف فولاد و چدن، گزینههای بسیار مناسبی برای بازپخت هستند. علاوه بر این مواد، برخی از انواع آلومینیوم، مس و برنج نیز در این فرآیند مورد استفاده قرار میگیرند. به طور کلی، اگر فلزی برای عملیات حرارتی مناسب باشد، برای بازپخت نیز مناسب خواهد بود.

کاربرد بازپخت

فرآیند بازپخت، معمولا در موارد زیر به کار برده میشود:

- ورقههای فلزی پس از فرآیند پرسکاری یا شمشالهای پس از کشش سرد

- کابلهای فلزی پس از کشش و کاهش ابعاد

- عملیات ماشینکاری با حرارت یا جابجایی بالا

- اتصالات جوشی با احتمال ایجاد تنشهای پسماند و قرارگیری در معرض دمای بالا

- قطعاتی با ساختار پیچیده یا قطعات ایجاد شده طی چندین عملیات

مزایا و معایب بازپخت

اصلیترین مزیتهای بازپخت، بهبود کارپذیری، افزایش چقرمگی، کاهش سختی و افزایش قابلیت ماشین کاری است. این فرآیند، علاوه بر کاهش شکنندگی، خواص مغناطیسی و هدایت الکتریکی ماده را نیز بهبود میبخشد.

وقتگیر بودن مراحل اجرا، بزرگترین عیب فرآیند بازپخت فلزات است. البته زمان اجرای این فرآیند، به خواص ترمودینامیکی ماده بستگی دارد. اگر مادهای دارای دمای تبلور مجدد ماده بالا باشد، بازپخت آن به زمان نسبتا زیادی نیاز خواهد داشت؛ مخصوصا اگر مرحله خنک کاری به صورت طبیعی و در داخل کوره انجام گیرد.

سوالات متداول سخت کاری فلزات

در این بخش، به برخی از سوالات پرتکرار در مورد سخت کاری فلزات پاسخ میدهیم.

تعریف سخت کاری فلزات چیست ؟

«سخت کاری» (Hardening)، یکی از فرآیندهای ساخت و تولید قطعات است که به منظور بهبود (کاهش یا افزایش) سختی مواد مورد استفاده قرار میگیرد.

سخت کاری فلزات چگونه انجام میشود؟

سخت کاری فلزات، طی سه مرحله اصلی اعمال حرارت، نگهداری در آب و خنککاری انجام میشود.

سخت کاری فلزات با چه روش هایی انجام میشود؟

سخت کاری فلزات بر اساس نحوه کوئنچینگ (سرد کردن سریع) توسط روشهایی نظیر کوئنچ مستقیم یا کوئنچ معمولی، کوئنچ در چند مرحله و محیط مختلف، کوئنچ با اسپری کوئنچ با سلف تمپرینگ، آس پخت یا کوئنچ همدما و مارت پخت یا کوئنچ منقطع انجام میگیرد.

عوامل موثر بر سخت کاری چه هستند ؟

خواص مواد سخت کاری شده به عوامل مختلفی نظیر ترکیب شیمیایی، ابعاد و شکل قطعه، چرخه سخت کاری (نرخ حرارت دهی، دمای سخت کاری، زمان نگهداری، نرخ خنککاری)، همگن بودن و ابعاد اجزا، محیط خنککننده (آب، روغن، آب نمک) و شرایط سطح ماده بستگی دارد.

دمای سخت کاری مواد مختلف چقدر است؟

دمای سخت کاری فولاد بین 800 تا 1000 درجه سانتیگراد، دمای سخت کاری منیزیوم بین 290 تا 455 درجه سانتیگراد و دمای سخت کاری آلومینیوم بین 115 تا 240 درجه سانتیگراد است. البته دمای سخت کاری، به ترکیب شیمیایی ماده بستگی دارد. برای فولاد معمولی، این دما فقط به محتوای کربن وابسته است.

مواد مورد استفاده برای کوئنچینگ در سخت کاری فلزات کدام هستند؟

آب، روغن، هوا، محلول سدیم کلرید (آب نمک)، پلیمرهای مایع، سرب، آرگون و نیتروژن مایع از متداولترین مواد مورد استفاده برای کوئنچینگ هستند.

درود. سپاس از توضیحات مفید ارایه شده.

برای ساخت چاقو از ورق کربن استیل با ضخامت 5 میلی متر برای افزایش مقاومت تیغه چاقو بهترین روش کدام است آیا گرم کردن و سپس فرو بردن در آب یا آب نمک بهتر است یا استفاده از روغن

باسپاس

ممنون بابت مطالب آموزنده ای که گذاشتید

سپاسگزارم

ترکیبات حمام نمک خنثی کدام هستن درصدهاو

سلام و وقت بخیر؛

از اینکه این مطلب برای شما مفید واقع شد، خرسندیم.

موفق و سلامت باشید.