شیرین سازی آب (Water Desalination) — از صفر تا صد

شیرین سازی آب یا نمکزدایی به تمامی فرایندهای جداسازی نمک از آب گفته میشود. این فرایند در کاربردهایی شهری، صنعتی و تجاری بسیار مورد استفاده قرار میگیرد و بازده آن با پیشرفت صنعت، بهبود یافته است. این در حالی است که کاهش سطح آب زیر زمینی و خشک شدن رودخانهها، سایر روشهای تامین آب شیرین را سخت و پر هزینه کرده است.

در طول جنگ جهانی دوم و در کشتیهای مختلف، از فرایند شیرین سازی آب برای تبدیل آب دریا به آب قابل استفاده و نوشیدن استفاده شد. در واقع دلیل اهمیت این موضوع در آن زمان، محدودیت دسترسی به آب شیرین در سفرهای طولانی و جنگها بود.

بعد از جنگ جهانی دوم، یعنی در سالهای 1950 تا 1960، مرکز آب شور آمریکا، تلاش بسیار زیادی برای بهبود تکنولوژی شیرین سازی آب، انجام داد و طرح ساخت نیروگاه شیرین سازی آب و تولید آب شیرینکن را در اهداف خود قرار داد. در واقع یکی از اولین نیروگاههای شیرین سازی آب در تگزاس آمریکا و در سال 1961 تاسیس شده است.

توجه کنید که شیرین سازی آب، یک دانش نسبتا جدید در نظر گرفته میشود که پیشرفت بسیار زیادی در نیمه دوم قرن بیستم در آن انجام شده و تکنولوژی آن هم اکنون نیز در حال بهبود یافتن است.

این مطلب ابتدا به بررسی کلی مفهوم تکنولوژی شیرین سازی آب میپردازد. در ادامه یک تقسیمبندی کلی برای شیرینسازی آب ارائه میشود و تکنولوژی آب شیرین کنها به دو دسته حرارتی و غشا تقسیم میشود و در انتها اجزای هرکدام از سیستمهای شیرین سازی آب مورد بررسی قرار میگیرند.

شیرین سازی آب

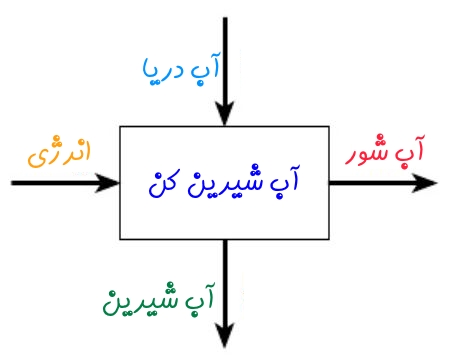

فرآیند شیرین سازی آب، آب شور را به دو قسمت تقسیم میکند. قسمت اول بخشی است که غلظت نمک بسیار کمی دارد. این بخش، آب تولید شده (آب شیرین) و محصول فرایند شیرین سازی در نظر گرفته میشود. قسمت دوم، بخشی است که غلظت نمک بسیار زیادی دارد. این بخش خروجی نامطلوب سیستم شیرین سازی آب را نشان میدهد و معمولا در یک سیستم آب شیرین کن، به بخش «آب شور» (Brine) یا بخش «غلیظ» (Concentrate) معروف است.

جدول زیر دستهبندی کلی سیستمهای مختلف شیرین سازی آب را نشان داده است. در بخشهای بعدی هرکدام از این روشها به صورت مفصل مورد بررسی قرار میگیرند.

| تکنولوژی حرارتی و شامل تغییر فاز | تکنولوژی غشا و بدون تغییر فاز |

| «تقطیر ناگهانی چند مرحلهای» (Multi-Stage Flash Distillation) | «الکترو دیالیز» (Electrodialysis) |

| «تقطیر چند اثره» (Multi-Effect Distillation) | «الکترو دیالیز معکوس» (Electrodialysis Reversal) |

| «تقطیر تراکمی بخار» (Vapor Compression Distillation) | «اسمز معکوس» (Reverse Osmosis) |

تکنولوژی حرارتی

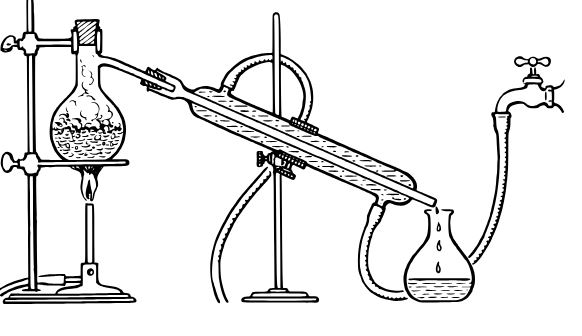

تکنولوژی حرارتی همانطور که از نام آن پیداست، شامل یک مرحله حرارت دادن به آب شور و یک مرحله میعان و تقطیر بخار چگالیده شده است. بنابراین به صورت کلی با طی شدن این دو فرایند، آب خالص تولید میشود. حتما شیوه عملکرد کلی این دو فرایند را در آزمایشگاه با استفاده از سیستم نشان داده شده در شکل زیر، آموختهاید.

این تکنولوژی با توجه به هزینه بسیار بالای آن، به ندرت برای شیرین سازی «آب لبشور» (Brackish Water) مورد استفاده قرار میگیرد. در واقع با توجه به هزینه بالای آن، حجم آب زیادی نیز باید به کمک آن شیرین شود، بنابراین از این روش به صورت گسترده برای شیرین سازی آب شور دریا استفاده میشود.

تکنولوژی حرارتی مطابق جدول بخش قبل، شامل سه گروه مختلف است. گروه اول، تقطیر ناگهانی چند مرحلهای نامیده میشود. نماد این گروه به صورت خلاصه شده به شکل MSF قابل نمایش است. گروه دوم، با نام تقطیر چند مرحلهای و نماد خلاصه شده MED بیان میشود. گروه سوم این تکنولوژی نیز تقطیر تراکمی بخار است که به صورت خلاصه شده با نماد VCD نشان داده میشود. در ادامه هرکدام از این گروهها به صورت مفصل مورد بررسی قرار خواهند گرفت.

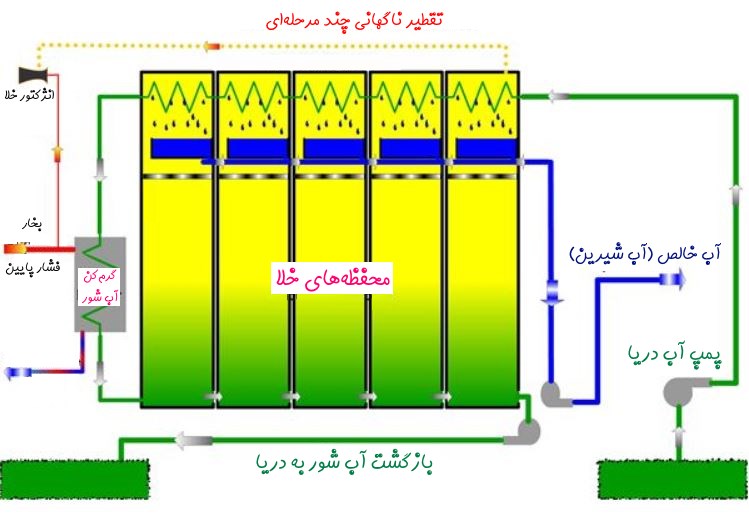

تقطیر ناگهانی چند مرحلهای

این فرایند از تقطیر در چندین محفظه استفاده میکند. در یک فرایند تقطیر ناگهانی (MSF)، محفظههای نیروگاه به تدریج در فشارهای پایینتری فعالیت میکنند. در واقع، ابتدا آب دریا، با استفاده از لولههایی وارد محفظههای خلا با فشارهای پایین میشود. در این قسمت یک مبدل حرارتی حضور دارد که دمای آب دریا را افزایش میدهد و بخاری (این بخار بعد از مرحله «فلشینگ» (Flashing) در محفظه خلا تشکیل شده است. مرحله فلشینگ در ادامه توضیح داده میشود) که اطراف آن است را به مایع تبدیل میکند.

آب دریا بعد از خروج از لولههای محفظه خلا، به گرمکن وارد میشود. عبور آب دریا از درون لولههای محفظه خلا، دو فایده اصلی دارد. فایده اول این است که قبل از ورود آب دریا به گرمکن، پیش گرمایش در آن صورت میگیرد و فایده دوم این است که بخار آب بعد از مرحله فلشینگ به مایع تبدیل میشود و در نهایت این مایع به عنوان آب شیرین مورد استفاده قرار میگیرد.

همانطور که توضیح داده شد، آب دریا بعد از خروج از لولههای محفظه خلا، وارد گرمکن میشود. آب دریا در گرمکن و در فشار بالا حرارت دریافت میکند. توجه شود که دمای آب در این مرحله در حدود 90 تا 110 درجه سانتیگراد خواهد بود. سپس آب از گرمکن خارج و از پایین محفظه خلا به آن وارد میشود. این مورد در شکل زیر به صورت دقیق بررسی شده است.

بعد از وارد شدن آب گرم شده به محفظه خلا، فشار به یکباره کاهش مییابد و آب به سرعت شروع به جوشیدن میکند و به صورت ناگهانی تبخیر صورت میگیرد. این تبخیر ناگهانی را «فلشینگ» (Flashing) نیز مینامند.

به تدریج در محفظههای بعدی، فشار کاهش بیشتری مییابد و این تبخیر ناگهانی و فلشینگ در مراحل بعدی نیز تکرار میشود. در واقع فشار هر مرحله محفظه خلا، کمتر از مرحله قبل تنظیم شده است.

در ادامه، بخار ایجاد شده توسط فرایند فلشینگ به بالای محفظه خلا میرود و در یک مبدل حرارتی که در هر مرحله قرار داده شده، گرمای خود را از دست میدهد و در نهایت فشرده و به آب تازه تبدیل میشود. این مبدل حراتی همان مبدلی است که آب دریا در آن پیشگرم شده بود.

نیروگاههای تقطیر ناگهانی چند مرحلهای در اواخر دهه 1950 میلادی شروع به ساخته شدن و فعالیت کردند. برخی از این نیروگاهها شامل 15 تا 25 مرحله هستند ولی به صورت معمول ظرفیت تولید بیشتر از 15 میلیون گالون در روز (mgd) را ندارند.

تقطیر چند اثره

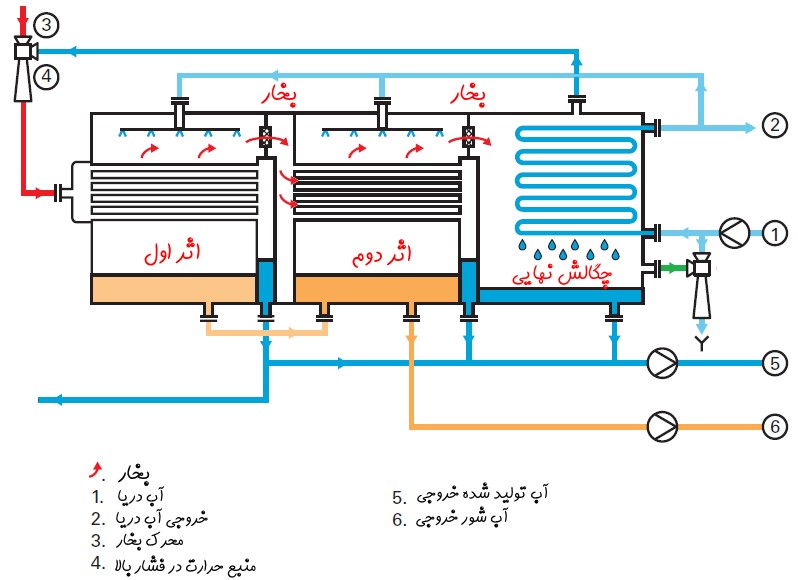

تکنولوژی تقطیر چند اثره در اواخر دهه 1950 و اوایل 1960 مورد استفاده قرار گرفت. تقطیر چند مرحله در چند لوله و مجرا انجام میشود که این مجراها به «اثر» (effect) معروف هستند و از اصول تبخیر و تقطیر در فشارهای پایین برای فعالیت خود استفاده میکنند.

در این تکنولوژی، تعدادی از مجراهای تولید کننده بخار به صورت افقی یا عمودی حضور دارند که فشار آنها به تدریج کاهش مییابد. این فرایند از این نکته استفاده میکند که آب در فشارهای پایین در دماهای پایینتری نیز به جوش میآید. بنابراین بخار آب در مجرای اول گرمای لازم برای مجرای دوم را تامین میکند و این روند تا آخرین مجرا ادامه دارد.

همانطور که مشاهده میشود، ابتدا بخار آب به لوله اثر (مجرا) اول وارد میشود. آب دریا روی این مجراها پاشیده میشود و بخشی از آب دریا تبخیر میشود و به مرحله دوم راه مییابد و بخشی نیز از محفظه خارج میشود. این آب بخار شده گرمای خود را از بخار ورودی به مجرا میگیرند و در نتیجه این بخار به مایع تبدیل میشود. این مایع به عنوان آب شیرین شده از مجموعه خارج میشود. این مراحل همانطور که در شکل زیر نشان داده شده در چند مرحله و مجرای دیگر نیز تکرار میشود.

توجه کنید که هرچه تعداد مجراها در این فرایند بیشتر باشد، بازده نیروگاه شیرین سازی آب نیز افزایش مییابد. نکته مهم دیگر این است که نیروگاه تقطیر چند اثره (MED)، با توجه به شیوه قرارگیری لولههای مبدل حرارتی تقسیم بندیهای متفاوتی دارند. همانطور که اشاره شد این لولهها و مجراها میتوانند به صورت عمودی یا افقی قرار بگیرند.

تقطیر تراکمی بخار

یکی دیگر از انواع تکنولوژیهای حرارتی شیرین سازی آب که شامل تغییر فاز است، فرایند تقطیر تراکمی بخار (VCD) نامیده میشود. در بسیاری از نیروگاههای شیرین سازی آب، از ترکیب این فرایند با فرایندهای دیگر مانند تقطیر چند مرحلهای استفاده میشود. البته حالاتی نیز وجود دارد که نیروگاه، تنها از فرایند تقطیر تراکمی بخار برای شیرین سازی آب استفاده کند.

گرمای لازم برای بخار آب در این نیروگاه، حاصل انتقال مستقیم حرارت از بویلر نیست و تراکم بخار، این حرارت و گرما را تامین میکند. این فرایند یکی از فرایندهای پرکاربرد در نیروگاهها و صنایع مختلف است و معمولا از یک توربوماشین مانند کمپرسور برای تامین گرمای لازم برای بخار استفاده میشود.

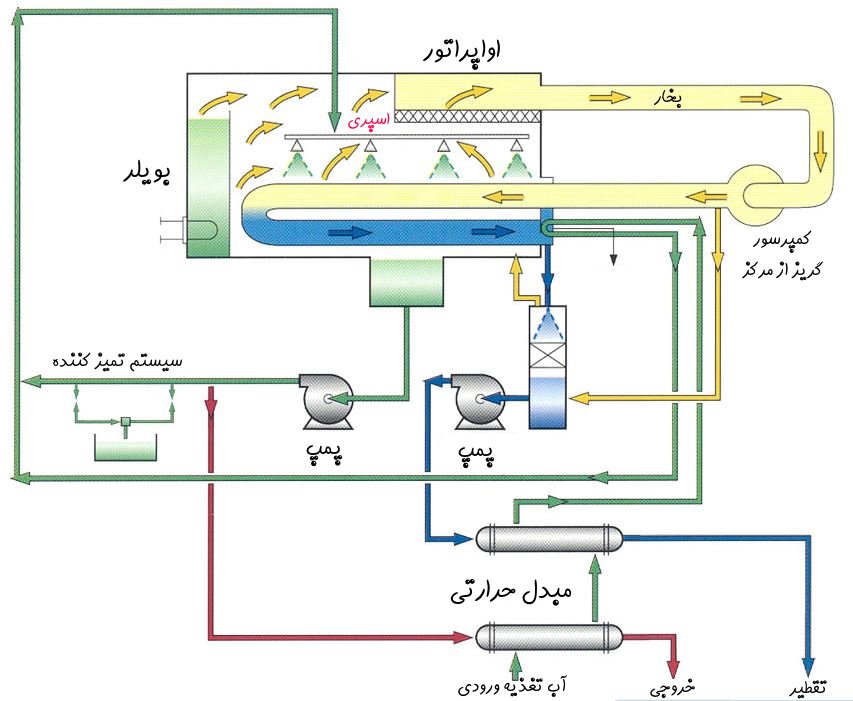

شکل زیر نمونهای از فرایند تقطیر تراکمی بخار برای شیرین سازی آب را به تصویر کشیده است.

این فرایند یعنی تقطیر تراکمی بخار، ظرفیت کمی دارد و آب شیرین اندکی را تامین میکند و به صورت رایج در هتلها، استراحتگاهها و حتی کاربردهای صنعتی مورد استفاده قرار میگیرد.

تکنولوژی غشا

تکنولوژی غشا بر خلاف آنچه در بخش قبل یعنی در تکنولوژی حرارتی بیان شد، نیازی به تغییر فاز ندارد. علاوه بر این، مشابه قسمت قبل باید اشاره کرد که تکنولوژی غشا به دو گروه کلی تقسیم میشود. گروه اول را فرایندهای الکترو دیالیز (ED) و الکترو دیالیز معکوس (EDR) تشکیل میدهند و گروه دوم شامل فرایند اسمز معکوس (RO) است. این دو گروه در ادامه به صورت دقیق مورد بررسی قرار میگیرند.

الکترو دیالیز و الکترو دیالیز معکوس

الکترو دیالیز یک فرایند غشایی است که در آن از پتانسیل الکتریکی برای حرکت نمکها در طول غشا استفاده میشود. در واقع با عبور نمک از غشا، آب شیرین به عنوان فراورده نهایی باقی میماند. تکنولوژی الکترو دیالیز، اولین بار در دهه 1960 به صورت تجاری معرفی گردید. در واقع این تکنولوژی 10 سال زودتر از تکنولوژی اسمز معکوس به بازار ارائه شد. این تکنولوژی در ابتدای کار، برای شیرین سازی آب دریا طراحی گردید ولی اکنون و به صورت عمومی از آن برای شیرین سازی آب لبشور استفاده میشود.

این تکنولوژی از سه اصل اساسی پیروی میکند. اصل اول این است که اکثر نمکهایی که در آب حضور دارند به صورت یون هستند. این یونها میتوانند بار مثبت داشته باشند که به آن کاتیون گفته میشود. علاوه بر این، یونها میتوانند بار منفی داشته باشند که در این صورت به آنها آنیون گفته میشود.

اصل دوم در تکنولوژی الکترو دیالیز این است که قطبهای همنام یکدیگر را دفع و قطبهای ناهمنام یکدیگر را جذب میکنند و یونها در الکترود در مسیر مخالف شار الکتریکی حرکت میکنند.

اصل سوم و نکته مهم در طراحی این تکنولوژی این است که طراحی غشاها به گونهای صورت بگیرد که مسیرهایی برای حرکت کاتیونها و آنیونها فراهم آورده شود.

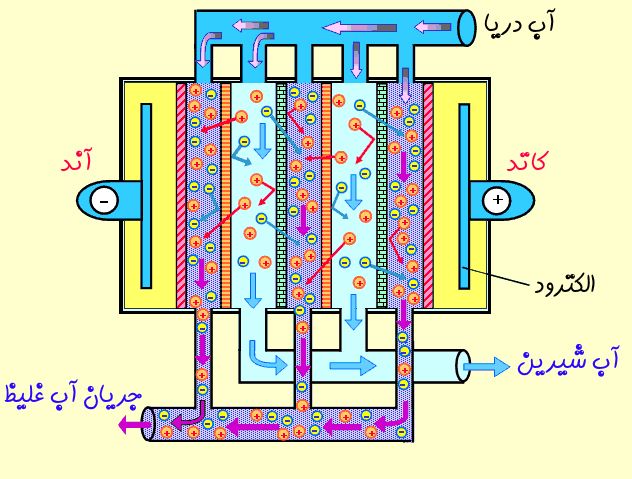

همانطور که اشاره شد، یونهای حل شده مانند سدیم و کلرید به ترتیب بارهای مثبت و منفی دارند. این یونها در تکنولوژی الکترو دیالیز، هنگام عبور از غشایی که اجازه عبور کاتیونها یا آنیونها را از خود میدهد (توجه شود که این غشاها، اجازه عبور همزمان کاتیونها و آنیونها را نمیدهند) به سمت الکترودهایی با علامت مخالف خود رانده میشوند. این فرایند در شکل زیر به تصویر کشیده شده است.

همانطور که در شکل بالا نشان داده شده، آب رقیق و غلیظ در میان غشاها که سلول نامیده میشوند دیده میشوند. واحدهایی که از تکنولوژی الکترو دیالیز برای تصفیه آب استفاده میکنند، از هزاران سلول تشکیل شدهاند که این سلولها به وسیله الکترودها محدود شدهاند.

در الکترو دیالیز معکوس، کاتیونها و آنیونها به صورت متناوب معکوس و جای آنها با یکدیگر تعویض میشود. با تعویض کاتیونها و آنیونها، معبری که جریان رقیق و غلیظ از آن عبور میکردند نیز تعویض میشود. یکی از دلایل این کار این است جهت جریان یونها نیز با تعویض جهت الکترودها عوض میشود. بنابراین با اینکار، سطح غشا به صورت خودکار تمیز میشود.

اسمز معکوس و نانو فیلتراسیون

فرایند اسمز معکوس (RO) به نسبت تکنولوژی حرارتی شیرین سازی آب، فرایند جدیدی محسوب میشود. این فرایند در دهه 1970 تجاری سازی شد و برای شیرین سازی آب شور مورد استفاده قرار گرفت. با نگاه به انواع کاربردی که شیرین سازی آب دارد، میتوان بیان کرد که فرایند اسمز معکوس روشی است که به صورت رایج در دنیا برای شیرین سازی آب مورد استفاده قرار میگیرد.

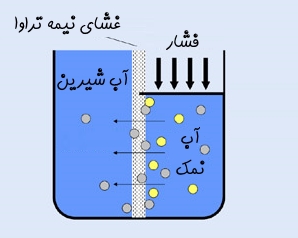

فرایند اسمز معکوس از فشار به عنوان یک نیروی پیشران برای خارج کردن نمک از آب استفاده میکند. در واقع در این فرایند از یک «غشای نیمه تراوا» (Semi-Permeable Membrane) یا نیمه نفوذپذیر استفاده میشود و در نهایت در یک سمت این غشا آب و محصول نهایی موجود است و در سمت دیگر، آب غلیظ حضور دارد.

نانو فیلتراسون (Nanofiltration) که با نماد اختصاری NF نمایش داده میشود نیز یک فرایند غشایی است که در آن برای شیرین سازی آب از تغییر فاز استفاده نمیشود. این فرایند توانایی خارج کردن یونهای دو ظرفیته نمک، مانند کلسیوم، منیزیوم و سولفات را از آب دارد و در سمت مقابل از اسمز معکوس برای حذف یونهای دیگر مانند کلر و سدیم استفاده میشود.

در بخش قبل اشاره شد که استفاده از تکنولوژی حرارتی با توجه به هزینه بسیار زیادی که دارد، به صورت رایج برای شیرین سازی آب لبشور استفاده نمیشود و تنها به صورت صنعتی برای شیرین سازی آب دریا مورد استفاده قرار میگیرد، اما از فرایند اسمز معکوس برای نمک زدایی و شیرین سازی آب دریا و آب لبشور استفاده میشود. در ادامه فرایند اسمز معکوس مورد بررسی قرار میگیرد.

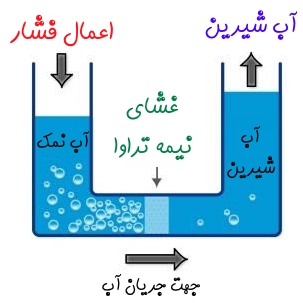

اسمز یک فرایند طبیعی است که در آن، آب با غلظت نمک کم، از طریق یک غشای نیمه تراوا به سمت آب با غلظت نمک بیشتر حرکت میکند. در واقع عامل حرکت آب در این غشا، اختلاف غلظت و اختلاف فشار است.

زمانی که در محلول با غلظت نمک بالا، فشار اعمال شود، آب در مسیر معکوس از طریق غشای نیمه تراوا جریان مییابد. بنابراین آب از محلول با غلظت بالا به سمت محلول با غلظت پایین حرکت میکند و نمک در یک سمت این غشا باقی میماند. این فرایند تحت عنوان فرایند اسمز معکوس یا فرایند RO شناخته میشود.

یک نیروگاه شیرین سازی (نمک زدایی) یا آب شیرین کن اسمز معکوس از چهار بخش بسیار مهم تشکیل میشود. بخش اول سیستمهای آماده سازی را در بر میگیرد. بخش دوم شامل پمپ فشار بالا است. بخش سوم سیستمهای غشا را تشکیل میدهد و بخش چهارم پس پردازش و عملیات انتهایی را شامل میشود.

فرایند آماده سازی

فرایند آماده سازی، یکی از مهمترین بخشها در شیرین سازی آب به کمک اسمز معکوس است. دلیل این اهمیت این است که همواره در طول فرایند نمک زدایی و شیرین سازی باید سطح غشا به صورت تمیز باشد و در صورتی که این غشا تمیز نباشد، سیستم مورد نظر، بازدهی قابل قبولی نخواهد داشت. بنابراین تمام ذرات جامد روی سطح غشا باید از بین بروند. در این مرحله، آب باید طوری بازنگری شود که رشد میکروب و یا ته نشینی نمک در آن رخ ندهد.

فرایند آماده سازی میتواند شامل فرایندهای شیمیایی رایج مانند انعقاد، لختهسازی و رسوبگذاری و همچنین فیلتر کردن شن نیز باشد. آماده سازی میتواند، فرایندهای غشا مانند «میکرو فیلتراسیون» (Microfiltration) و «الترا فیلتراسیون» (Ultrafiltration) را نیز در بر بگیرد. این دو فرایند با نمادهای خلاصه شده MF و UF نشان داده میشوند.

توجه کنید که فرایندهایی که در بالا به عنوان زیر مجموعه فرایند آمادهسازی معرفی شدند، با توجه به فاکتورهای مختلف مورد نیاز انتخاب میشوند. این فاکتورها پارامترهایی مانند خواص و کیفیت آب نهایی، فضا و مکان موجود و غشای اسمز معکوس مورد نیاز را در بر میگیرند.

پمپ فشار بالا

پمپهای پر فشار، وظیفه تامین اختلاف فشار را بر عهده دارند. این اختلاف فشار همانطور که در ابتدای این بخش مورد بحث قرار گرفت، یکی از بخشهای حیاتی برای انجام فرایند اسمز معکوس است که در نتیجه آن، آب از غشای نیمه تراوا عبور میکند و نمک باقی میماند. اندازه این اختلاف فشار برای شیرین سازی آب دریا در حدود 900psi است و این اختلاف فشار برای شیرین سازی آب لبشور مقداری در حدود 150psi دارد.

انواع طراحی غشا نیمه تراوا

فرایند اسمز معکوس برای شیرین سازی و نمکزدایی آب، دو نوع مختلف را شامل میشود. نوع اول به «زخم مارپیچی» (Spiral Wound) معروف است و نوع دوم، «الیاف تو خالی» (Hollow Fiber) نامیده میشود. نوع اول در واقع از غشاهای صفحه تخت تشکیل شده است. جنس غشاهای مورد استفاده میتواند از «استات سلولز» (Cellulose Acetate) یا سایر کامپوزیتهای پلیمری باشد. شکل زیر نمونهای از محفظه فشاری را به تصویر کشیده که غشای اسمز معکوس زخم مارپیچی دارد.

در این نوع طراحی (طراحی وند یا زخ مارپیچی)، پوشش غشا، حول یک لوله مرکزی پیچیده شده است. بنابراین، آب تغذیه تحت فشار، در یک مسیر مارپیچی از داخل پوشش غشا عبور میکند و در نهایت آب خالص بدون نمک در لوله مرکزی جمع میشود. در این زمان و با عبور قسمتی از آب ورودی از غشای نیمه تراوا، غلظت نمک موجود در آب باقیمانده به شدت افزایش مییابد. در واقع بخشی از آب تغذیه، بدون عبور از غشای نیمه تراوا، از سیستم تخلیه میشود. در صورتی که آب باقیمانده تحت این شرایط خارج نمیشد، غلظت نمک آن هر لحظه بیشتر میشد و ما یک محلول فوق اشباع نمک داشتیم.

نوع دیگری طراحیها در این بخش، مدل الیاف توخالی است. در این مدل، تعداد بسیار زیادی از الیاف توخالی را درون محفظه فشار قرار میدهند. آب شور تحت فشار، در طول نواحی خروجی الیافهای توخالی جریان مییابند و تحت این فشار، آب بدون نمک، از دیوارههای الیاف عبور میکند و در داخل حفرههای الیاف جمع میشوند. این نوع از طراحی سیستمهای اسمز معکوس به نسبت مدل مارپیچ، کاربرد کمتری در نیروگاههای شیرین سازی آب دارند.

پردازش و عملیات نهایی

عملیات نهایی و پسپردازشی که در نیروگاههای شیرین سازی آب مورد استفاده قرار میگیرد، شامل پایاسازی آب و آمادهسازی آن برای انتشار است. برای مثال در این عملیات، pH آب تنظیم میشود و ضدعفونی آن به صورت دقیق در دستور کار قرار میگیرد. pH پارامتری است که اسیدی یا بازی بودن یک محصول را تعیین میکند.

توجه داشته باشید که اگر قرار باشد آب شیرین سازی شده با سایر منابع آب ترکیب شود، هر دو منبع آب باید خواص و کیفیت یکسانی داشته باشند.

یکی دیگر از نکات قابل توجه در تمامی صنایع بخش هزینه مربوط به آنها است. هزینه سیستمهای اسمز معکوس در دهه گذشته با استفاده از دو اقدام کاهش یافته است. این دو اقدام شامل، گسترش غشاهایی با بازده بالا و استفاده از دستگاههای بازیابی و بهبود انرژی هستند.

غشاهای جدید، جریان بیشتری (نرخ جریان آب در واحد سطح) دارند، نمک زدایی در آنها بهبود یافته است، قیمت پایینتری دارند و در مدت زمان بیشتری نیاز به تعمیرات پیدا میکنند.

علاوه بر موارد ذکر شده، دستگاههای بازیابی انرژی نیز اهمیت بسیار زیادی در سیستمهای اسمز معکوس دارند. این دستگاهها به بخش متمرکز جریان متصل میشوند. این بخش، محفظه فشار را در محدوده فشار 20psi تا 50psi پایینتر از فشار اعمال شده در پمپ فشار بالا، ترک میکند.

دستگاههای بازیاب انرژی، دستگاههای مکانیکی شامل توربوماشین مانند توربین، مبدلهای فشاری و سایر دستگاههایی که با چرخش خود انرژی تولید میکنند. همانطور که اشاره شد این دستگاهها، انرژی کلی مورد نیاز برای فرایند اسمز معکوس به منظور شیرین سازی آب در یک آب شیرینکن را به شدت کاهش میدهد. این انرژی بازیابی شده میتواند برابر با 25 تا 35 درصد انرژی ورودی یک سیستم شیرین سازی آب دریا به روش اسمز معکوس باشد.

این مطلب ابتدا به بررسی کلی مفهوم تکنولوژی شیرین سازی آب پرداخت. در ادامه یک تقسیمبندی کلی برای شیرینسازی آب ارائه شد و طبق این تقسیمبندی، تکنولوژی آب شیرین کنها به دو دسته حرارتی و غشا تقسیم شد. در انتهای مطلب نیز اجزای هرکدام از سیستمهای شیرین سازی آب، مورد بررسی قرار گرفتند.

در صورتی که به مباحث ارائه شده، علاقهمند هستید و قصد یادگیری در زمینههای مطرح شده در مکانیک سیالات را دارید، آموزشهای زیر به شما پیشنهاد میشود:

- مجموعه آموزشهای دروس مهندسی مکانیک

- مجموعه آموزشهای نرمافزارهای مهندسی مکانیک

- پمپ گریز از مرکز (Centrifugal Pump) — به زبان ساده

- توربوماشین (Turbomachinery) — به زبان ساده

- منحنی عملکرد پمپ (Pump Performance Curve) — از صفر تا صد

- تحلیل ابعادی (Dimensional Analysis) در مکانیک سیالات — به زبان ساده

- اسمز معکوس (Reverse Osmosis) چیست؟ — از صفر تا صد

با سلام

آیا در فرادرس دوره آموزش طراحی واحدهای تقطیری MED وجود دارد؟

با سلام؛

سعی میکنیم برای تولید این دوره آموزشی برنامهریزی و در سایت فرادرس اطلاعرسانی کنیم.

با تشکر از همراهی شما با مجله فرادرس