آموزش تابلو سازی برق صنعتی | همراه با مثال

در آموزشهای قبلی مجله فرادرس با تابلو برق و اجزای مختلف آن آشنا شدیم. در این آموزش، مراحل و نکات تابلو سازی برق صنعتی را بیان میکنیم. همچنین، مثالی را در این زمینه بررسی خواهیم کرد. ضمنا شما میتوانید اصول برق صنعتی را با استفاده فیلمهای مجموعه آموزش برق صنعتی – مقدماتی تا پیشرفته در فرادرس به راحتی یاد بگیرید.

مراحل تابلو سازی برق صنعتی

تابلو سازی برق صنعتی را میتوان در پنج مرحله انجام داد که در ادامه، آنها را شرح میدهیم.

- مرحله اول تابلو سازی برق صنعتی (طراحی در اتوکد): اولین مرحله تابلو سازی برق رسم طرحی است که معمولاً آن را با استفاده از نرمافزار اتوکد به صورت سه بعدی انجام میدهیم. طرحهای دیجیتال از این دست باعث میشود در هزینهها صرفهجویی شود. هنگامی که به طرحی پرداختیم که تمام مشخصات را برآورده میکند، وقت آن است که به مرحله بعد برویم.

- مرحله دوم تابلو سازی برق صنعتی (ماشینکاری و شکلدهی CNC): در این مرحله، پرونده اتوکد تولید شده در مرحله اول در دستگاه CNC بارگذاری میشود. دستگاه CNC قطعههای مختلف را برش داده و منفذهایی ایجاد میکند که در نهایت برای جلوگیری از گرم شدن بیش از حد اجزای داخلی استفاده میشود.

- مرحله سوم تابلو سازی برق صنعتی (جوشکاری): مرحله قبل مرحله ساخت است که در آن محفظه به طور کامل مونتاژ میشود. قطعات مختلف با هم جوش داده میشوند و یک قاب محکم ایجاد میکنند که در برابر هر شرایط عملیاتی مقاومت میکند.

- مرحله چهارم تابلو سازی برق صنعتی (پوشش پودری): این مرحله شامل استفاده از روکش پودر پلی استر است. با این کار، جدا از اینکه جعبه فلزی شما بیشتر نمایان میشود، به محافظت در برابر خوردگی و سایش کمک میکند. این پوشش پودری کیفیت و شرایط جعبه فلزی را برای سالهای آینده حفظ خواهد کرد. در مورد رنگها، انواع رنگهای صنعتی مختلفی برای انتخاب وجود دارد.

- مرحله پنجم تابلو سازی برق صنعتی (مونتاژ قطعات): در این مرحله، قطعات مختلف را روی تابلو نصب میکنیم.

نکات تابلو سازی برق صنعتی

در این بخش چند مورد از ملاحظات اساسی را ذکر میکنیم که در تابلو سازی برق صنعتی باید لحاظ شوند.

نوع تابلو برق: انواع مختلفی از تابلو برق وجود دارد که هریک برای قرار دادن سیستمهایی با مشخصات مختلف در نظر گرفته شدهاند. به عنوان مثال، سرورها معمولاً در تابلوهای بزرگ قرار میگیرند، در حالی که تابلو برق خانگی میتواند به صورت دیواری نصب شود.

در کاربردهای صنعتی و تجاری، بیشتر تابلوهای برق به صورت ایستاده، دیواری یا تجهیزات نصب میشوند. همانطور که از نام آن مشخص است، تابلوهای تجهیزات برای به حداکثر رساندن فضای موجود در تأسیسات، در قاب دستگاه ادغام شدهاند. نوع تابلویی که انتخاب میکنید، اغلب به دو ملاحظه بعدی بستگی دارد: مکان و طرح.

مکان نصب تابلو برق: مانند هر تجهیز دیگری، تابلو برق باید در مکانهایی قرار گیرد که شرایط خاصی داشته باشند. در حالت ایدهآل، محفظه باید در جایی با درجه حرارت، سطح نور و رطوبت نسبتاً پایدار قرار گیرد، زیرا این عوامل محیطی میتوانند عملکرد سیستم الکتریکی را تحت تأثیر قرار دهند.

علاوه بر این، ممکن است لازم باشد مکان خود را بر اساس اندازه تابلو برق یا میزان فضای موجود انتخاب کنید. به عنوان مثال، هنگامی که فضا مناسب است، اغلب تابلوهایی که تجهیزات روی آنها نصب شده، انتخاب میشوند، اما بیشتر اجزای الکتریکی نسبتاً کوچک هستند.

چیدمان تجهیزات و قطعات تابلو برق: قبل از اینکه در مورد طراحی تابلو برق تصمیمی بگیرید، باید از طراحی تابلوی برق خود مطلع باشید. برای برآورد ابعاد تمامشده تمام اجزای سازنده، از یک جدول شماتیک استفاده کنید.

در برخی موارد، ممکن است واقعاً لازم باشد که برای چندین تابلو برق برنامهریزی کنید. به عنوان مثال، هنگامی که سرورها به برق اصلی متصل میشوند، تجهیز باید غالباً در یک محفظه جداگانه قرار گیرد یا محفظه باید گسترش یابد و به طور خاص برای قرار دادن تابلو و سرور طراحی شود.

جنس بدنه تابلو برق: هنگامی که از اندازه، شکل و محل نصب تابلو برق مطلع شدید، میتوانید تصمیمگیری در مورد ایجاد محفظه فیزیکی را شروع کنید. با در نظر گرفتن مواد اولیه شروع کنید.

اغلب تابلوهای برق صنعتی و تجاری از ورق فلز تشکیل شدهاند، با این حال، برخی از مدیران پروژه یا پیمانکاران مواد دیگری مانند فایبرگلاس را انتخاب میکنند. فلز مزایایی از قبیل دوام طولانی مدت، تولید سریع و اقدامات ایمنی و ایمنی راحتتر را دارد.

برخی از سازندگان، تابلو برق ساخته شده از آلومینیوم و مس را ارائه میدهند، اما آلیاژهای فولاد به دلیل مقاومت ذاتی و مقاومت در برابر خوردگی، متداولترین مواد در ساخت تابلو برق هستند. علاوه بر این، ورقهای فولادی را میتوان تقریباً در هر ابعادی که برای محفظه لازم باشد، تهیه کرد.

اتصالات تابلو برق: علاوه بر مواد اولیه، باید در مورد چگونگی اتصال قسمتهای داخلی تابلو برق تصمیم بگیرید. نوع اتصالاتی که انتخاب میکنید معمولاً به مواد داخل تابلو بستگی دارد.

به عنوان مثال، فولاد با روشهای جوشکاری زائدهای (Stud) بسیار سازگار است. جوشکاری زائدهای میتواند نتایج سریعی را که نیاز به دسترسی کمتری به تابلو دارد، ارائه دهد. انواع دیگر جوشکاری به کار در هر دو طرف ماده بسته شده نیاز دارد، در حالی که جوشکاری زائدهای فقط کار در یک طرف را میطلبد. باید نیازهای اتصالات خود را با سازنده در میان بگذارید.

روش ساخت تابلو برق: هنگامی که بدانید تابلو برق چگونه ساخته میشود، باید درباره گزینههای ممکن روش تولید و مونتاژ آن بحث کنید. در برخی موارد، سازنده میتواند به تأسیسات یا محل کار شما بیاید و تابلو را در آنجا نصب کند. در موارد دیگر، تولیدکننده تابلو برق را تکمیل و حمل میکند و تابلو برق را در مکان نهایی خود مونتاژ میکند.

ایمنی تابلو برق: علاوه بر ساخت اولیه تابلو و نصب آن، تولیدکننده ممکن است اقدامات نهایی را برای اطمینان از ایمنی تابلو انجام دهد. این مراحل میتواند شامل موارد زیر باشد:

- افزودن پوشش ضدخوردگی به فضای داخلی و خارجی

- ایجاد اقدامات برای کاهش خطر آفتزدگی، به ویژه از جوندگان

- نصب عناصر کنترل گرما برای مدیریت دمای محفظه داخلی

- قرار دادن یک سیستم کلید کنترل دسترسی روی تابلو برق حساس

در مورد هرگونه نگرانی خاص در مورد ایمنی یا امنیت محفظه خود مطمئن باشید. به عنوان مثال، اگر تابلو بیش از حد معمول در معرض رطوبت یا گرما باشد، اقدامات مختلفی لازم است.

هنگام اجرای طرح یک تابلو برق جدید در تأسیسات، ساختمان اداری یا محل کار خود، عوامل بالا را در نظر بگیرید. برای اطمینان از اینکه مشخصات نهایی شما مطابق با الزامات سیستم و ساختمان مربوطه است، با یک سازنده تابلو برق معتبر کار کنید.

در ادامه، مثالی را از تابلو سازی برق صنعتی را بررسی میکنیم که این تابلو برای کنترل سیستمی استفاده میشود که فاضلاب را به آب تمیز تبدیل میکند.

مثال تابلو سازی برق صنعتی؛ تابلوی کنترل تصفیه فاضلاب

در این مثال، میخواهیم تابلو برق یک سیستم تصفیه فاضلاب را بررسی کنیم. کاری که این تابلو برق انجام میدهد، این است که سیستم تصفیه فاضلاب را کنترل کرده و فاضلاب را به آب آشامیدنی تبدیل میکند.

اندازه تابلو برق

تابلو برقی که در اینجا بررسی بررسی کنیم، دو در دارد.

تابلو برقها را بر اساس تعداد در آنها نامگذاری میکنیم. بنابراین بسته به اندازه، تابلو برق یک در، دو در یا سه در داریم. هرچه تجهیزات و قطعات بیشتری داشته باشیم، به محفظه بزرگتری نیاز داریم.

کلیدهای روی در تابلو

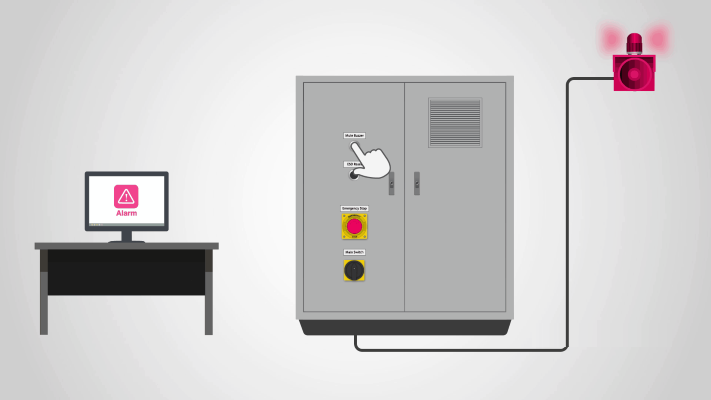

در قسمت جلوی تابلو، چند کلید داریم که به ورودیها و خروجیهای PLC متصل هستند.

قطعکننده صدای هشدار

اولین سوئیچی که روی در پنل داریم، «قطع کننده صدای هشدار» یا میوت بازر (Mute Buzzer) است. این قطعه دکمهای است که هنگام فعال شدن زنگ روی سیستم، از آن استفاده میکنیم و برای قطع شدن آن را فشار میدهیم. وقتی زنگ فعال روی سیستم وجود دارد، تکنسین، مهندس یا هر کسی که در محل نصب تابلو مسئول است، این دکمه را فشار میدهد تا زنگ هشدار را تأیید کرده و صدای زنگ را قطع کند. به همین دلیل است که اغلب این دکمه را «دکمه تأیید» مینامیم.

اما ممکن است بپرسید چرا ما این کار را میکنیم؟ چرا باید این دکمه را فشار دهیم و زنگ هشدار را قطع کنیم؟ اول از همه، با فشار دادن این دکمه، در صورت وجود زنگ هشدار، فقط میتوانید صدای زنگ را قطع کنید.

قطع صدای زنگ هشدار به این معنی است که هشدار همچنان وجود دارد و همچنان در واسط کاربر (HMI) قابل مشاهده است و تنها صدای زنگ هشدار است که متوقف شده است. اما چرا باید میوت بازر را قطع کرده و صدا را قطع کنیم؟ پاسخ ساده است، زیرا نمیخواهیم هنگام حل این مشکل این صدای مزاحم و بلند را بشنوید.

بنابراین، هنگامی که زنگ هشدار فعال روی سیستم وجود دارد و صدای بلند آزاردهندهای را ایجاد میکند، مهندس یا تکنسین میتواند با فشار دادن این دکمه صدای زنگ را قطع کند و با این کار تأیید کند که از زنگ هشدار نیز مطلع شده است.

بنابراین، دفعه دیگر که زنگ هشدار را روی HMI مشاهده کردید، اما صدایی وجود ندارد، احتمالاً به این معنی است که کسی هشدار را قبلاً دیده و قطع کرده است.

دکمه ریست تخلیه الکترواستاتیکی (ESD Reset) و اضطراری

در شکل این کلید، دکمه بزرگ قرمز خاموش شدن اضطراری یا قرمز را داریم که توقف الکترونیکی نامیده میشود. همچنین، ESD Reset را داریم که در ادامه درباره آن بحث خواهیم کرد.

همانطور که از نامش مشخص است، از این سوئیچ برای خاموش کردن کل سیستم در مواقع اضطراری استفاده میکنیم و با این کار میتوانیم از آسیب دیدن سیستم یا افراد اطراف آن جلوگیری کنیم. همانطور که میبینیم، اطراف آن محافظتی وجود دارد که به آن شرود (Shroud) میگویند. با این کار از استفاده ناخواسته دکمه جلوگیری میشود.

تجهیزات توقف اضطراری همیشه به مکانی که مردم در آن کار می کنند نزدیک هستند. شرود برای جلوگیری از هرگونه استفاده ناخواسته در اطرافش است. اما چرا؟ زیرا اگر کسی این دکمه را ناخواسته فشار دهد، کل سیستم کاملاً خاموش میشود. اکنون، هنگامی که سوئیچ توقف اضطراری (Emergency-Stop) را فشار میدهید، یک نشانگر زنگ قرمز روی صفحه HMI ظاهر میشود.

پس از برطرف شدن وضعیت اضطراری و اینکه میخواهید سیستم را دوباره راه بیندازید، میتوانید دکمه تنظیم مجدد ESD یا تنظیم مجدد اضطراری خاموش را فشار دهید تا زنگ هشدار و نشانگر موجود در HMI پاک شود.

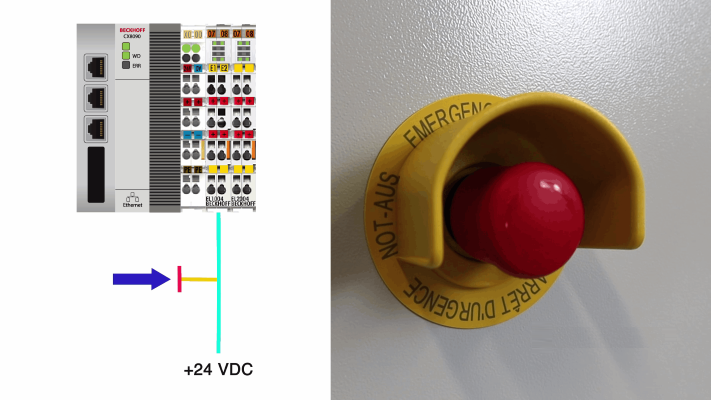

سوئیچ Emergency-Stop برای کار به عنوان یک سوئیچ نرمالی کلوزد (NC) طراحی شده است. این بدین معناست که این سوئیچ در حالت عادی بسته است و با فشار دادن آن، سوئیچ باز میشود.

چرا باید سوئیچ اضطراری در حالت عادی بسته (NC) شود؟ شاید تعجب کنید که چرا Emergency-Stop به صورت یک سوئیچ در حالت عادی بسته است. فرض کنید این سوئیچ در حالت عادی باز (NO) باشد؛ یعنی سوئیچ در حالت عادی باز است و با فشار دادن بسته خواهد شد. اکنون، سیمی که به قسمت پایین تماس متصل است قطع شده است و شما از آن آگاهی ندارید. حال، در مواقع اضطراری چه اتفاقی میافتد؟ در مواقع اضطراری، شما این کلید توقف اضطراری را فشار میدهید، اما سوئیچ کار نمیکند. چرا؟ چون سیم قطع شده است و شما از آن آگاه نیستید.

ما هرگز نمیخواهیم خود را در چنین موقعیتی قرار دهیم، زیرا بسیار خطرناک است. در نظر گرفتن این نکته در تابلو سازی برق صنعتی مهم است.

اما راهحل چیست؟ اجازه دهید همان سناریو را تکرار کنیم، اما این بار این سوئیچ توقف اضطراری را که NO است جایگزین یک سوئیچ NC کنید. با استفاده از این سوئیچ NC، یک سیگنال 24 ولتی به ورودی PLC متصل میشود و یک سیگنال سالم اضطراری را به PLC یا سایر سیستمهای ایمنی میدهد. با فشار دادن سوئیچ، سیگنال سالم از بین میرود و به این ترتیب PLC یا سیستم ایمنی میفهمد که کل سیستم را خاموش کند.

حال تصور کنید که سوییچ به حالت عادی برگشته است، اما به دلایلی این سیم قطع میشود. اکنون چه اتفاقی میافتد؟ در این شرایط، سیگنال سالم از بین میرود و PLC درمییابد کسی سوئیچ را فشار میدهد. بنابراین کل سیستم را خاموش میکند.

بنابراین با استفاده از این کلید اضطراری، اگر سیم متصل به سوئیچ خراب شود، PLC کل سیستم را خاموش میکند. خاموش شدن ناخواسته آن چیزی نیست که شما بخواهید در هنگام قطع شدن سیم برق اتفاق بیفتد، اما این بسیار بهتر از داشتن وضعیت اضطراری، اما عدم امکان خاموش کردن سیستم است. به همین دلیل، برای توقف اضطراری همیشه باید از یک سوئیچ NC استفاده کنید.

حالت قفل سوئیچ اضطراری

توقف اضطراری که در اینجا داریم با فشار دادن دکمه به حالت قفل میرود.

برای باز کردن قفل سوئیچ و بازگشت دوباره آن به حالت عادی، میتوانیم آن را بچرخانیم و سوئیچ دوباره به حالت NO باز میگردد.

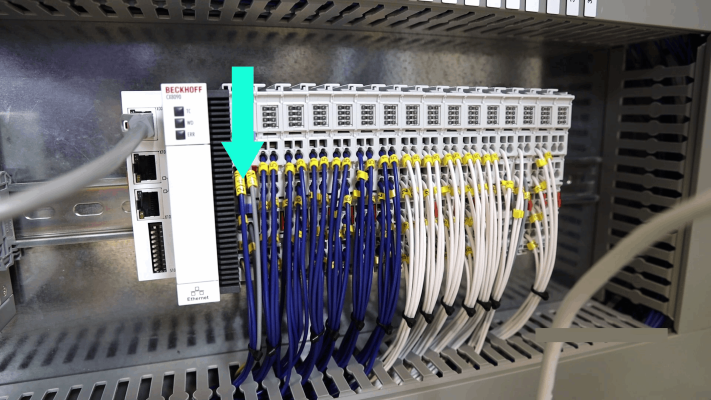

اتصال سوئیچهای در تابلو به PLC

در پشت در تابلو مشاهده میکنید که سوئیچ تا ورودی PLC سیمکشی شده است.

سیمهای آبی که در تصویر زیر مشاهده میکنید سیگنالهای ورودی و خروجی دیجیتال هستند. سیمهای سفید سیگنالهای ورودی و خروجی آنالوگ هستند. این سیمها تا حد زیادی از سنسورها و محرکهای موجود در میدان میآیند و به PLC متصل میشوند.

البته این سوئیچها فقط روی در تابلو به PLC متصل هستند و سایر سنسورها و محرکها باید وقتی که تابلو در محل نصب شد به PLC متصل شوند.

توقف اضطراری که روی در قرار دارد به کارت ورودی دیجیتال PLC متصل است، زیرا فقط یک سیگنال on و off را به ورودی PLC میفرستد.

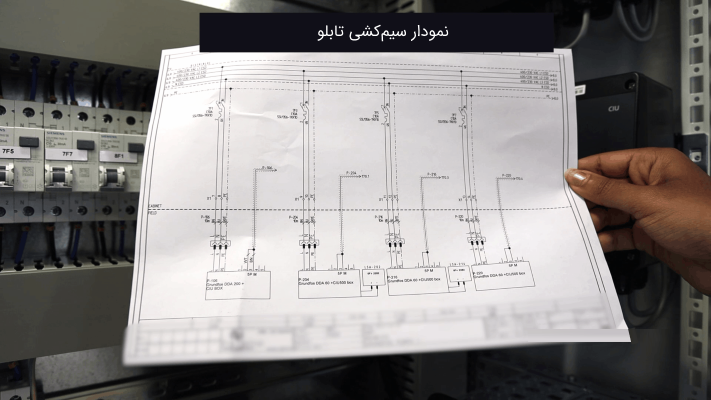

دیاگرام سیمکشی

اکنون شاید کنجکاو باشید که بدانید باید کدام ورودی روی PLC را به توقف اضطراری متصل کنید. این کار به سادگی و با استفاده از نمودار سیمکشی قابل انجام است.

اجزای تابلوی کنترل تصفیه فاضلاب

در این بخش، همه اجزای مهم تابلو را به صورت خلاصه مرور میکنیم.

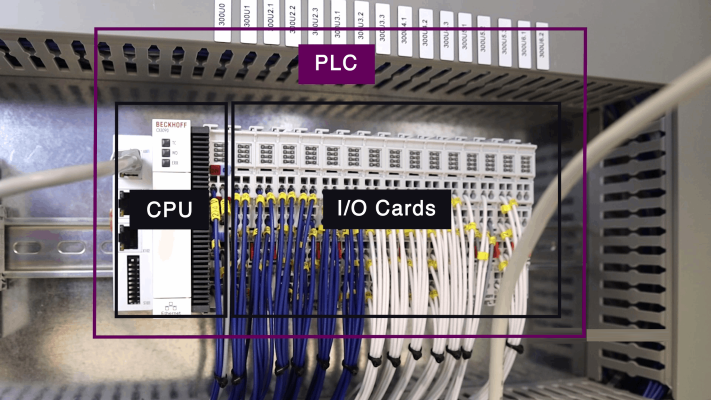

سی پی یو (CPU)

اولین ماژولی که داریم و متعلق به PLC است، یک CPU است. سیپییو به عنوان مغز PLC کار میکند. این CPU تعدادی LED، یک جفت پورت اترنت و یک بانچ از سوئیچهای DIP است.

کارتهای ورودی و خروجی

کارتهای ورودی و خروجی اجزای دیگر مدار هستند. سیمهای آبی به کارتهای ورودی و خروجی دیجیتال و سیمهای سفید به کارتهای ورودی و خروجی آنالوگ متصل شدهاند.

میبینیم که از کارتهای جدا برای سیگنالهای آنالوگ و دیجیتال استفاده شده است. این PLC که در اینجا از آن استفاده میکنیم، واحدی است که شامل یک CPU و تعدادی کارت ورودی و خروجی است که در کنار یکدیگر سختافزار PLC را تشکیل میدهند.

سیمکشی PLC

اکنون سیمکشی اتصالات PLC را بررسی میکنیم. این سیمها از ترانک میآیند و سپس به ترمینالهای درون تابلو وصل میشوند.

یکی از سرهای سیمها به کارتهای PLC متصل شده است و سر دیگر به ترمینالها وصل است. وقتی تابلو را نصب کنیم، سنسورها به سر دیگر ترمینالها متصل میشوند.

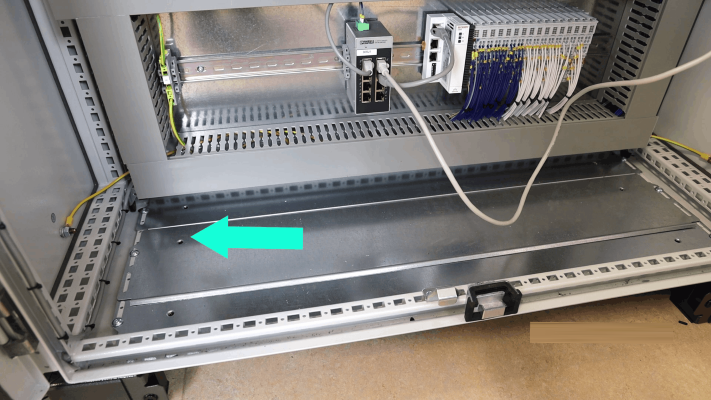

گلند کابل

این بخش بسیار ساده است. ابتدا تعدادی سوراخ روی کف تابلو ایجاد میکنیم که در شکل زیر نشان داده شده است و آن را صفحه گلند مینامیم. کابلها از این سوراخها عبور میکنند و به محل اتصال میرسند.

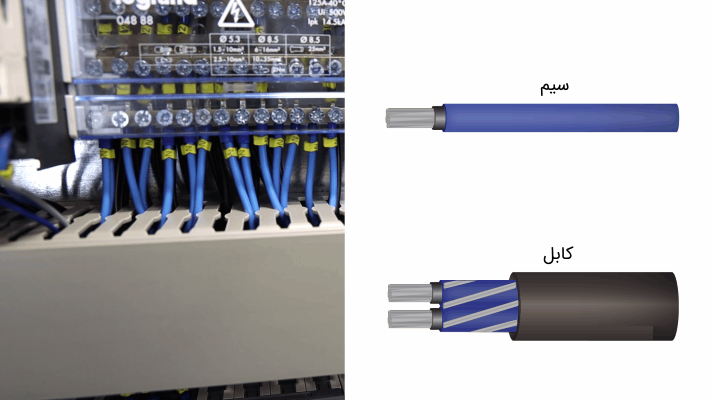

دقت کنید که برای گلندها از واژه کابل به جای سیم استفاده کردهایم. اما تفاوت این دو واژه چیست؟ سیم یک هادی تکی است، اما کابل دستهای از سیمهاست که در یک غلاف قرار گرفتهاند. بنابراین، سیم و کابل تفاوت دارند.

بیرون تابلو از کابل استفاده شده، اما در داخل آن غلاف حذف شده و سیم به کار رفته است. اما چرا؟ زیرا سیمهای تکی باید برچسبگذاری یا لیبلگذاری شوند. چرا برچسبگذاری؟ زیرا هر سیم باید به صورت یکتا قابل شناسایی باشد تا در صورت رخ دادن مشکل بتوان آن را به سادگی رفع کرد.

برچسبگذاری هم در ابتدا و هم در انتهای سیم انجام میشود.

سوئیچ اترنت

همانطور که در شکل زیر نشان داده شده، یک سوئیچ اترنت از طریق یک کابل به PLC متصل شده است.

در سمت دیگر، سوئیچ اترنت به قطعات دیگری که واحد میانجی ارتباطی (CIU) نامیده میشوند متصل شده است. این واحدهای میانجی به پمپهایی که در محل نصب شدهاند متصل بوده و PLC از این طریق پمپها را کنترل میکند.

بنابراین، PLC ابتدا به سوئیچ اترنت متصل شده، سپس سوئیچ به واحدهای میانجی اتصال پیدا میکند و در ادامه، سر دیگر واحدها به پمپها وصل میشود.

تعدادی از تجهیزات محل مستقیماً با سیم به PLC وصل میشوند و تعدادی دیگر از طریق کابلهای اترنت.

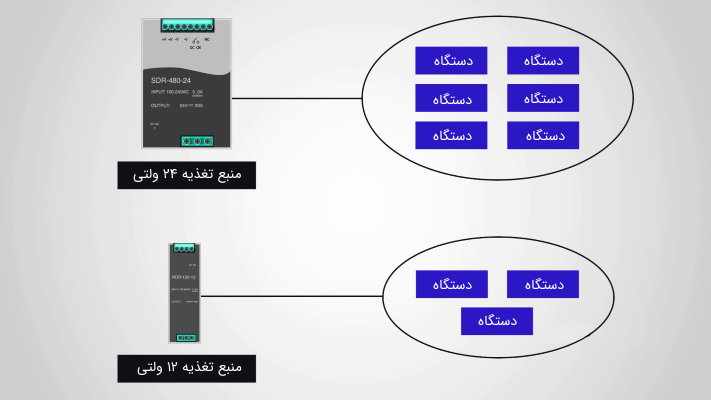

منابع تغذیه

دو منبع تغذیه در تابلو قرار دارد. منبع بزرگتر دارای ولتاژ ۲۴ ولت DC و جریان ۲۰ آمپر است و ولتاژ و جریان منبع بزرگتر، به ترتیب، ۱۲ ولت و ۱۰ آمپر است. ورودی هر دو منبع ۲۲۰ ولت AC است.

شاید این پرسش برایتان پیش بیاید که چرا از دو منبع تغذیه جدا با توانهای مختلف استفاده میکنیم. پاسخ ساده است؛ به این دلیل که برخی از قطعات با ولتاژ ۲۴ ولت DC و برخی دیگر با ولتاژ ۱۲ ولت DC کار میکنند.

دلیل آنکه آمپراژ خروجی منبع ۲۴ ولتی از منبع ۱۲ ولتی بیشتر است، این است که آمپراژ تجهیزاتی که منبع ۲۴ ولتی آنها را تغذیه میکند، بیشتر از آمپراژ قطعاتی است که از منبع ۱۲ ولتی تغذیه میشوند.

منابع تغذیه را معمولاً بر اساس جریان خروجی که از آنها کشیده میشود، انتخاب میکنیم؛ برای مثال، منابعی با ۱، ۳، ۵، ۱۰ و ۲۰ آمپر جریان خروجی.

هرچه قطعات بیشتر باشند، جریان بیشتری برای تغذیه آنها لازم است و در نتیجه، به منابع تغذیه بزرگتری نیاز داریم.

معرفی فیلم آموزش اصول نقشه کشی برق صنعتی با ای پلن ePLAN فرادرس

برای آشنایی با نقشهکشی مدارهای برقی که گام اولیه و مهم تابلو سازی برق صنعتی است، پیشنهاد میکنیم به آموزش اصول نقشه کشی برق صنعتی با ای پلن ePLAN فرادرس مراجعه کنید. این آموزش در ۱۱ درس تدوین شده و مدت آن، ۱۰ ساعت و ۱۳ دقیقه است. درس اول مربوط به آشنایی با محیط ePLAN است. در درس دوم، درباره ساختار یک پروژه مطالبی بیان شده است. معرفی گرافیک نرمافزار موضوع درس سوم این فیلم آموزشی است. در درس چهارم، المانهای نقشهکشی معرفی شدهاند. در درس پنجم، نقشهکشی در قالب پروژه عملی را آموزش داده شده است.

درس ششم درباره ماکروها و درس هفتم مربوط به جانمایی تابلو است. در درس هشتم، کتابخانههای ePLAN معرفی شدهاند و در درس نهم به Plot Frameها پرداخته شده است. در نهایت، درسهای دهم و یازدهم، به ترتیب، درباره گزارشهای اتوماتیک و پایگاه داده هستند.

- برای مشاهده فیلم آموزش اصول نقشه کشی برق صنعتی با ای پلن ePLAN + اینجا کلیک کنید.

معرفی فیلم آموزش مبحث ۱۳ مقررات ملی ساختمان فرادرس

برای آشنایی با استانداردها و الزامات تأسیسات الکتریکی و تجهیزات تابلو سازی برق صنعتی و همچنین، آمادگی برای آزمون نظام مهندسی ساختمان، پیشنهاد میکنیم آموزش مبحث ۱۳ مقررات ملی ساختمان فرادرس را مشاهده کنید. این آموزش در ۳ ساعت و ۲۹ دقیقه و در قالب ۱۰ درس تدوین شده است. در درس اول و دوم این آموزش، تعاریف و اصول پایه تأسیسات الکتریکی ارائه شده است. برآورد درخواست نیروی برق (دیماند) و محل تحویل نیروی برق (سرویس مشترک)، به ترتیب، موضوعات درسهای سوم و چهارم هستند.

تابلوهای توزیع نیرو، تجهیزات و وسایل حفاظت و كنترل یکی از مهمترین موضوعات این آموزش است که در درس پنجم به طور کامل به آنها پرداخته شده است. مدارها و تأسیسات سیمکشی نیز در درسهای ششم و هفتم مورد بررسی قرار گرفتهاند. تأسیسات جریان ضعیف موضوع مهم درس هشتم است. در درس نهم آموزش، محیطهای عادی و مخصوص معرفی شدهاند و در نهایت، در درس دهم و پایانی محتوای نقشهها و مدارک بررسی شده و با استفاده از نرمافزارهای مربوطه، یک پروژه عملی طراحی میشود.

- برای مشاهده فیلم آموزش مبحث ۱۳ مقررات ملی ساختمان + اینجا کلیک کنید.

[…] می باشد. امروزه با روی کار آمدن نرم افزار های مختلف در طراحی تابلو برق ها این کار راحتتر شده و امکان انجام دقیق تر […]