الاستومر چیست؟ – به زبان ساده

از جمله گروههای مهم پلیمری، گروههای الاستیک یا شبهپلاستیک معروف به الاستومر هستند. در حقیقت، الاستومر یک پلیمر با خاصیت الاستیسیته به شمار میآید. به عبارت دیگر، این ماده، تحت «تنش» (Stress)، تغییر شکل میدهد و زمانی که این تنش حذف شود، به حالت اصلی خود باز میگردد. واژه الاستومر از ترکیب دو واژه «پلیمر الاستیک» (Elastic Polymer) بوجود آمده است. الاستومرها انواع متنوعی دارند که بیشتر آنها از نوع «رابر» (Rubber) هستند. به همین دلیل، به طور معمول از عبارات الاستومر و رابر به جای یکدیگر استفاده میکنند. سایر الاستومرهایی که در اثر حرارت، ذوب میشوند را در دسته ترموپلاستیکها جای میدهند.

خواص الاستومر

الاستومرها، پلیمرهای آمورفی هستند که به طور قابل توجهی، «حرکت قطعهای» (Segmental Motion) دارند. شکل مولکولی این مواد، شبیه به ساختار ماکارونی ذکر میشود که در این ساختار، گوشتهای داخل ماکارونی به صورت اتصال عرضی (کراسلینک) بین رشتههای پلیمری یا همان ماکارونی قرار دارند. هر زنجیر پلیمری از تعداد بسیاری «زیرواحد» (Subunit) مونومری تشکیل شده است که شامل اتمهای کربن، هیدروژن، اکسیژن و سیلیکون هستند.

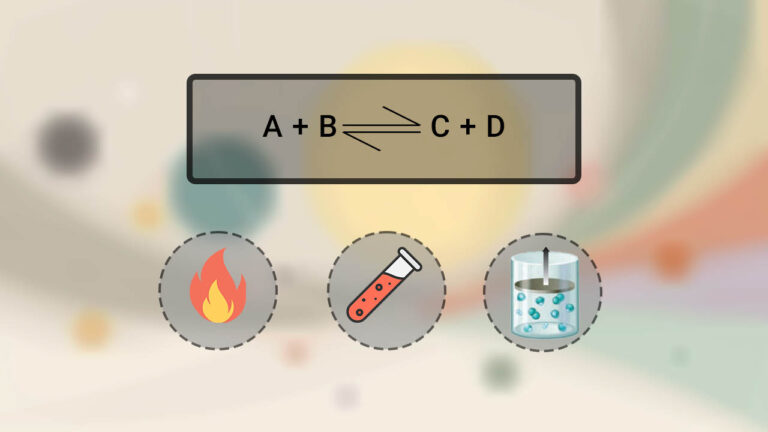

بیشتر الاستومرها به صورت ترموست (گرماسخت) هستند به این معنی که نیاز به فرآوری از طریق حرارت، واکنش شیمیایی یا پرتودهی دارند. در فرآیند فرآوری، پلیمر زنجیره طویل از طریق پیوند کووالانسی به کراسلینک تبدیل و ماده، مستحکمتر میشود. در اثر این استحکام، ماده را نمیتوان به طور مجدد ذوب و قالبگیری کرد. برخی از الاستومرها به صورت ترموپلاستیک هستند به این معنی که به هنگام گرم شدن، مایع میشوند و در اثر سرد کردن مناسب، سخت و شکننده خواهند شد. در الاستومر ترموپلاستیک، اتصال عرضی زنجیرههای پلیمری در اثر پیوندهای ضعیفتری همچون پیوند هیدروژنی یا برهمکنشهای دوقطبی-دوقطبی بوجود میآیند.

خاصیت الاستیسیته ناشی از توانایی زنجیرههای طویل برای بازآرایی مجدد جهت توزیع نیروی اعمال شده است. کراسلینکهای کووالانسی به طور ویژه سبب میشوند تا در اثر حذف تنش اعمال شده، الاستومر به شکل اصلی خود بازگردد. در نتیجه چنین انعطافپذیری، بسته به نوع ماده، الاستومرها بین 5 تا 700 درصد خاصیت الاستیسیته خواهند داشت. در غیاب کراسلینک، تنش وارد شده سبب تغییر شکل دائمی خواهد شد. دمای پلیمر نیز بر الاستیسیته آن تاثیر دارد. الاستومرهایی که از طریق سردسازی به فازهای بلوری یا شیشهای رسیدهاند، زنجیرههایی با تحرک کمتر و به دنبال آن، الاستیسیته کمتری دارند.

فرآیند پخت الاستومر

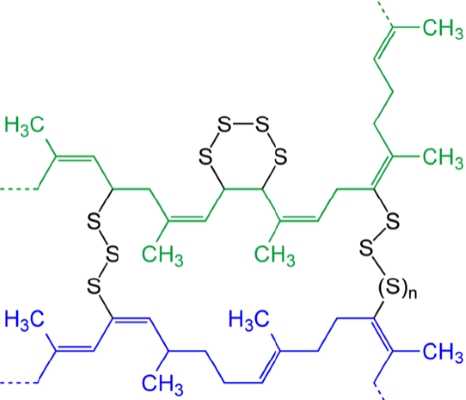

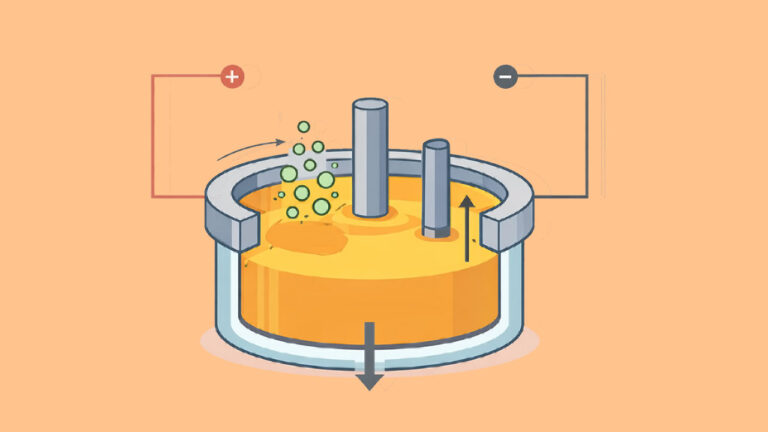

در سالهای 1832-1834، دانشمندان به این موضوع پی بردند که زمانی که «رابر» (Rubber) را با گوگرد فرآوری کنند، خاصیت چسبناک خود را از دست میدهد. این روند در نهایت موجب بکارگیری روش پخت رابر شد که در نهایت، «توماس هنکوک» (Thomas Hancock) این روش را ثبت اختراع کرد. «پخت گوگردی» (Sulfur Vulcanization)، فرآیندی شیمیایی بمنظور تبدیل کائوچوی طبیعی یا سایر انواع پلیمر به موادی با دوام بیشتر است. این فرآیند در اثر حرات دادن پلیمرها با گوگرد یا سایر «شتابدهندهها» (Accelerators) انجام میگیرد.

گوگرد بین قطعات زنجیر پلمیری، اتصالات عرضی ایجاد میکند که در نهایت، استحکام و دوام آنها را بالا میبرد و تغییراتی در خواص مکانیکی مواد پدید میآورد. محصولات بسیاری به کمک پخت (ولکانش) الاستومرها تولید میشوند که از آنجمله میتوان به تایر خودروها، شلنگها، کفیهای کفش و تسمه نقاله اشاره کرد. عبارت ولکانش ریشهای رومی دارد و از «ولکان» (Vulcan)، خدای آتش رومیان گرفته شده است. اصلیترین پلیمرهایی که تحت پخت قرار میگیرند عبارتند از:

- کائوچوی طبیعی (رابر طبیعی)

- پلیبوتادین رابر (BR)

- استایرن بوتادین رابر (SBR)

فرآیند پخت در الاستومرها به طور کلی فرآیندی برگشتناپذیر به شمار میآید که تلاشهای زیادی برای توسعه روشهای معکوس برای بازیافت پسماندهای این مواد انجام شده است. در تصویر زیر، شمای کلی از فرآیند ولکانش و ایجاد اتصال عرضی بین دو زنجیر پلیمری را مشاهده میکنید.

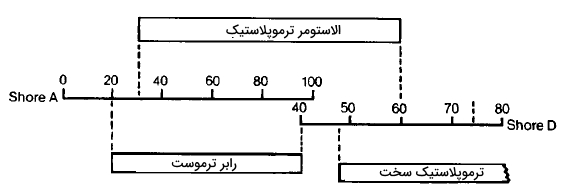

الاستومر ترموپلاستیک

الاستومرهای ترموپلاستیک (TPE) را به طور معمول از طریق سختی، مقاومت در برابر «سایش» (Abrasion)، برش، خراش، کرنش محلی و فرسودگی مشخصهسازی میکنند. روش معمول برای اندازهگیری سختی به صورت «شور» (Shore) از A تا D انجام میشود که در تصویر زیر، نمونهای از آنرا مشاهده میکنید. شور A، نرم و شور B، ترموپلاستیک سخت خواهد بود. با وجود اینکه سختی را به طور معمول به عنوان معیاری برای سنجش درجههای مختلف الاستومرها در نظر میگیرند اما این خاصیت نمیتواند مقایسهای بین خواص فیزیکی، مکانیکی، شیمیایی و الکتریکی ارائه دهد.

زمان خشک شدن این نوع الاستومرها وابسته به جذب رطوبت رزین مورد نظر است. دما و فشار فرآیند بوسیله خواص رئولوژی، نقطه ذوب رزین و تجهیزات تعیین میشود. در ادامه به طور خلاصه به سه مورد از پرکاربردترین الاستومرهای ترموپلاستیک اشاره میکنیم.

استایرنیک

بلوکهای کوپلیمر استایرنیک، معمولترین نوع TPE مورد استفاده هستند که در حدود 45 درصد مصرف جهانی TPE را به خود اختصاص دادهاند. این مواد با ساختار مولکولی خود شناخته میشوند که دارای دو بخش (بلوک) سخت ترموپلاستیک و نرم الاستومری هستند.

TPO

الاستومرهای ترموپلاستیک به طور معمول از اتیلن پروپیلن رابر (EPR) یا اتیلن پروپیلن دین ام (EPDM) به عنوان بخش الاستومری و پروپلین به عنوان بخش ترموپلاستیک تشکیل شدهاند. الاستومرهای TPO به لحاظ وزنی، دومین نوع از الاستومرهای مصرفی در دنیا هستند که 25 درصد کل مصرف جهانی را تشکیل میدهند.

TPU

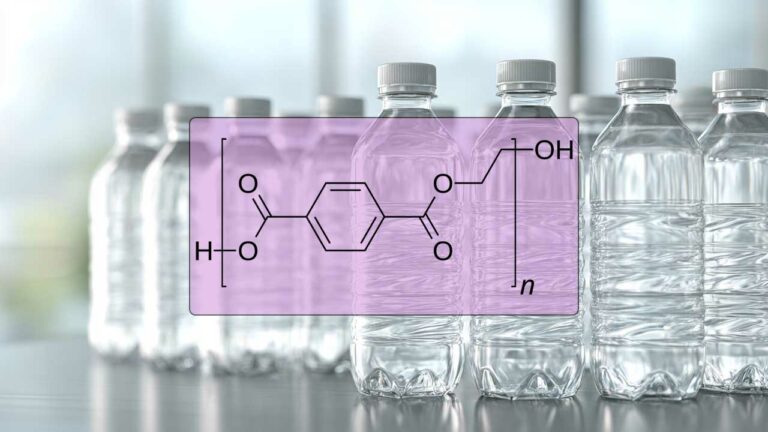

الاستومرهای پلیاورتان ترموپلاستیک (TPU)، سومین TPE است که در حدود 15 درصد مصرف جهانی را شامل میشود. معیار سختی شور برای این نوع از الاستومر بسته به «نسبت بخش» (Segment Ratio) بین و قرار دارد. سایر خواص مکانیکی همچون وزن مخصوص نیز به این نسبت وابسته است. الاستومرهای TPU در برابر پارگی و سایش، مقاوم هستند.

ترمودینامیک الاستومر

برای بررسی ترمودینامیک در الاستومر نیاز داریم که مولکولها به سرعت به تعادل برسند و در دامنه تنش مورد نظر، از قانون هوک پیروی کنند. به چنین الاستومری، الاستومر ایدهآل میگویند. الاستومر ایدهآل ما را به یاد گاز ایدهآل میاندازد. به هنگام بررسی ترمودینامیک گازها، باید انحراف آنها از رفتار ایدهآل را نیز در نظر بگیریم. گازها در فشارهای بالا، به دلیل نیروهای بین مولکولی غیر صفر و محدودیتهای شعاع اتمی، از رفتار ایدهآل خود انحراف پیدا میکنند. الاستومرها نیز چنین رفتار غیر ایدهآلی را در اثر «کشش» (Extension) نشان میدهند که ناشی از کشش زنجیره مولکولی، اتصالات عرضی و تبلور بخشهای مولکولی تا حد نهایی خود است.

رفتار الاستومرها ناشی از حرکات قطعهای و وابسته به حجمِ آزادی خواهد بود که این قطعات (بخشها) در آن حرکت میکنند. حرکات قطعهای شامل «دوران پیوند» (Bond Rotation) هستند اما به دلیل وجود اتصالات عرضی، «حرکات انتقالی» (Translational Motion) نخواهیم داشت.

انرژی آزاد برای تغییر حجم یک گاز تحت فشار، موسوم به انرژی آزاد گیبس است که آنرا با رابطه زیر نشان میدهند:

کار انجام شده بر روی سیستم نیز به کمک رابطه زیر تعیین میشود:

انرژی آزاد جهت تغییر طول یک الاستومر در شرایط همحجم را با نام انرژی آزاد هلمهولتز میشناسند که رابطه آن و همچنین کار انجام شده روی سیستم، به ترتیب در زیر آورده شده است:

آنتروپی تغییر طول را نیز به کمک رابطه ماکسول بدست میآوریم:

آنتروپی گاز، بینظمی است که به دلیل انبساط گاز ایجاد میشود زیرا مولکولهای گاز، فضای بیشتری را برای اشغال کردن در اختیار دارند. زمانی که یک گاز، متراکم میشود، از میزان این فضا کاسته خواهد شد و در نتیجه، آنتروپی افزایش مییابد.

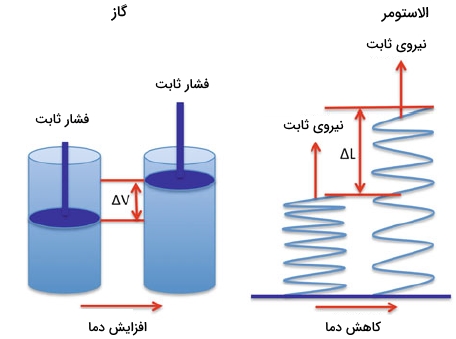

آنتروپی الاستومر به بینظمی ناشی از انقباض الاستومر میگویند که موجب افزایش آنتروپی خواهد بود چراکه تعداد کانفورماسیون محتمل در هر درشتمولکول، به بینهایت نزدیک میشود. این درحالیست که در اثر کشیدگی الاستومر، تعداد کانفورماسیونها به ۱ کاهش پیدا میکند و درشتمولکولی خطی با حداقل آنتروپی خواهیم داشت. در ترمودینامیک گازها، میتوانیم یک موتور را به کمک تغییرات حجم و فشار به حرکت درآوریم اما در ترمودینامیک الاستومر، این موتور به کمک نیرو و تغییر طول حرکت خواهد کرد.

ترمودینامیک گازها اینطور پیشبینی میکند که با حرارت دادن گاز در حجم ثابت، فشار آن افزایش پیدا میکند. ترمودینامیک الاستور به طور مشابه پیشبینی میکند که اگر یک الاستومر کشیدهشده را حرارت دهیم، طول آن کاهش مییابد. اگر گازی را فشرده کنیم، دمای آن افزایش پیدا میکند درحالیکه اگر یک الاستومر، کشیده شود، دمای آن افزایش مییابد.

سینتیک الاستومرها

سینتیک الاستومرها ناشی از رفتار غیر ایدهآل در آنها است. از نتایج دیگر سینتیک الاستومرها باید به «گذار شیشهای» (Glass Transition) پلیمر آمورف یا ناحیه آمورف در پلیمرهای نیمهبلوری اشاره کرد. گذار شیشهای در دمایی بالاتر از دمای تبدیل شیشه رخ میدهد. زمانی که دمای یک پلیمر، کمتر از باشد، انرژی حرارتی کافی برای غلبه بر انرژی اکتیواسیون حرکت قطعهای نخواهیم داشت. زمانی که به دمای بالاتر از برسیم، حرکات قطعهای صورت میگیرند و پلیمر، رفتار الاستومری خواهد داشت. زمانی که دما در محدوده گذار شیشهای باشد، پلیمر به طور عمده، ویسکوالاستیک خواهد بود.

برای اینکه یک الاستومر کارآمد داشته باشیم باید دمای پلیمر بالاتر از باشد تا رفتار ویسکوالاستیک به حداقل برسد. رفتار الاستومری در دمای محیط (20-25 درجه سانتیگراد) نیازمند بین تا درجه سانتیگراد است.

ساختار الاستومرها

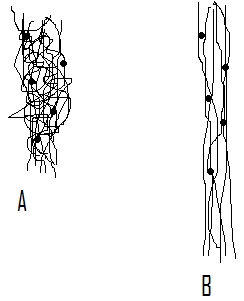

ساختار مولکولی یک الاستومر شامل اشکال تصادفی مارپیچی است که بوسیله اتصالات عرضی (کراسلینک) به یکدیگر متصل شدهاند. این حالت مارپیچی برای جلوگیری از «بلورینگی» (Crystallinity) لازم است. چنین حالتی به دلیل ایزومرهای هندسی بوجود میآید. در این شرایط، ایزومرهای «سیس» (cis)، بهترین خواص الاستومری را بدست میدهند.

توصیف آماری الاستیسیته پلیمر بر اساس توزیع تصادفی اتصالات زنجیری صورت میگیرد که کانفورماسیون پیچیده تصادفی را در درشت مولکول تشکیل میدهند.

پلیمریزاسیون در الاستومرها

سنتز الاستومرها به طور کلی از طریق پلیمریزاسیون مرحلهای انجام میشود چراکه جرم مولی بالا از ویژگیهای این نوع سنتز به شمار میآید. الاستومرها را با مکانیسم آغاز رادیکالی سنتز میکنند. الاستومرهایی که با مکانیسم مرحلهای به تولید میرسند شامل پلیاورتانها، پلیسولفیدها و پلیسیلوکسان یا الاستومرهای سیلیکونی هستند.

الاستومرهای آلیفاتیک و آروماتیک

«کائوچوی طبیعی» (Natural Rubber)، یک الاستومر با مونومر سیس-1و4-ایزوپروپن است. این الاستومر را به کمک فرآوری شیره درخت کائوچو تهیه میکنند که فرآیند آن شامل بخار و ترکیب کردن به کمک عوامل پخت، آنتیاکسیدان و «پرکنندهها» (Fillers) است. از این ماده زمانی استفاده میشود که نیاز به مقاومت در برابر سایش یا فرسودگی داشته باشیم.

همچنین در عایقهای الکتریسیته و محصولاتی بکار میرود که نیاز به مقاومت در برابر ضربات داشته باشیم که از آنجمله میتوان به تایر کامیونها و خودروهای خارج شهر و همچنین لاستیک هواپیما اشاره کرد. این ماده در برابر اسیدها، مواد قلیایی و الکلها مقاوم است. البته این الاستومر در برابر عوامل اکسنده، اوزون، روغنها، نفت خام، بنزن و کتونها عملکرد مناسبی ندارد.

استایرن بوتادین رابر (SBR)، یک رابر کوپلیمر سنتزی، شامل استایرن و بوتادین است. مقاومت شیمیایی این ماده، مشابه با کائوچوی طبیعی ذکر میشود اما مقاومت بهتری در برابر سایش دارد و به همین دلیل، ماده مناسبی برای لاستیک اتومبیلها به شمار میآید.

بوتیل رابر (IIR) کوپلیمری از ایزوبوتیلن و ایزوپرن است. این ماده سنتزی نرخ نفوذپذیری بسیار پایینی دارد به همین دلیل به عنوان ماده عایق مورد استفاده قرار میگیرد. این ماده همچنین خاصیت ضربهگیری مناسبی دارد و به همین دلیل در تیوب لاستیکها و شلنگ بکار گرفته میشود.

مونومر اتیلن پروپیلن دین (EPDM) نیز نوعی رابر سنتزی شامل اتیلن و پروپیلن است. به دلیل ساختار پلیمری اشباع و پایدار، این ماده از مقاومت فوقالعادهای در برابر حرارت، اوزون و هوازدگی دارد. همچنین، این الاستومر ناقطبی، دارای مقاومت الکتریکی مناسب و همچنین مقاوم در برابر حلالهای قطبی همچون آب، اسید، باز، فسفات استرها، بسیاری از کتونها و الکلها است.

این الاستومر کاربردهای متفاوتی دارد به گونهای که از آن در آستر شلنگهای بخار، رادیاتور، عایقهای الکتریکی و عایق پشت بام بهره میگیرند. در تصویر زیر، نمودار خواص این نوع از الاستومرها را مشاهده میکنید. محور عمودی این نمودار خواص آنرا در برابر محور افقی نشان میدهد که هرقدر این عدد بالاتر باشد، الاستومر مورد نظر، خواص بهتری خواهد داشت.

تفاوت بین الاستومر و پلیمر

با وجود اینکه الاستومرها نوع خاصی از پلیمرها به شمار میآیند اما به کمک جدول زیر میتوان تفاوتهای این دو دسته از مواد را تشخیص داد.

| خصوصیت | الاستومر | پلیمر |

| تعریف | پلیمری با نیروهای بین مولکولی بسیار ضعیف و خاصیت ویسکوالاستیک که به پلیمرهای الاستیک هم معروف هستند. | درشتمولکولی که از واحدهای کوچکتری به نام مونومر (تکپار) تشکیل شده است. |

| خواص فیزیکی | خواص ویژهای از الاستیسیته دارند. | خواص متفاوتی دارند. |

| «ریختشناسی» (Morphology) | شامل ساختار آمورف هستند. | ساختاری از آمورف تا بلوری دارند. |

| انعطافپذیری | دارای طبیعتی الاستیک هستند و فشار وارد شده را به گونهای توزیع میکنند که در نهایت به شکل قبلی خود بازگردند. | به غیر از الاستومرها، طبیعتی سخت و شکننده دارند که اعمال نیرو به آنها میتواند تغییر شکل دائمی به همراه داشته باشد. |

فیلم آموزش مهندسی الاستومر در صنعت پلیمر

با توجه به اهمیتی که الاستومرها در صنعت پلیمر دارند و از جمله دروس مهم در رشته مهندسی صنایع پلیمر به شمار میآیند، فرادرس اقدام به انتشار یک دوره ویدیویی ۷ ساعته با عنوان «آموزش مهندسی الاستومر در صنعت پلیمر» کرده که از طریق این لینک قابل دریافت است. این دوره آموزشی در قالب هشت درس ارائه میشود و در طول این دوره به طور کامل، در مهندسی الاستومرها آموزش داده میشود. در درس یکم این آموزش، با الاستومرها و فیزیک رابر الاستیسیتهها آشنا خواهید شد و درس دوم به خواص فیزیکی و مکانیکی الاستومرها خواهد پرداخت که از آن جمله میتوان به مباحث «هیسترزیس» (Hysteresis) اشاره کرد.

درس سوم به طبقهبندی و معرفی انواع الاستومرها میپردازد که برخی از آنها را در این آموزش معرفی کردیم. در درس چهارم، پرکنندهها از جمله نانوفیلرها بررسی میشوند. درس پنجم به آمیزهکاری و بهینهسازی شکلدهی میپردازد و انواع مکانیسمهای اختلاط در آن بررسی میشوند. مفاهیم شبکهسازی الاستومرها در درس ششم آموزش داده میشود که از جمله مباحث آن باید به ولکانش الاستومرها و دانسیته اتصالات عرضی اشاره کرد. پختهای اپتیمم، تکنیکال و اکیوالان نیز در همین درس بیان خواهند شد.

آزمونهای مختلف همچون آزمون سختی، کشش و سایش در درس هفتم مورد بررسی قرار میگیرند و در نهایت، درس هشتم به کاربرد و طراحی محصولات الاستومری از جمله کاربردهای غیرتایری و همچنین روشهای بازیافت میپردازد.

بسیار عالی ممنون