تنش پسماند (Residual Stress) — روش های اندازه گیری و آزادسازی آن

«تنش پسماند» (Residual Stress)، به تنشی گفته میشود که پس از برداشتن عامل اصلی بارگذاری، درون ماده باقی میماند. در این مقاله به معرفی این نوع تنش، کاربردها، نحوه اندازه گیری و روشهای رهاسازی آن خواهیم پرداخت.

تنشهای پسماند را میتوان به دو دسته مفید و مضر تقسیم کرد. به عنوان مثال، روش «لیزر زنی» (Laser Peening) باعث ایجاد تنشهای پسماند مفید درون قطعات فلزی نظیر پرههای موتورهای توربینی میشود. به علاوه، این روش در شیشه حرارت دیده و به منظور ساخت صفحهنمایشهای بزرگ، نازک، ضد ترک و ضد خَش برای تلفنهای هوشمند مورد استفاده قرار میگیرد. با این وجود، حضور تنشهای پسماند ناخواسته در یک سازه میتواند منجر به شکست دائمی آن شود.

نحوه تشکیل تنش پسماند

تشکیل تنشهای پسماند در فرآیندهای مختلفی نظیر تغییر شکلهای غیر الاستیک (پلاستیک)، تغییرات دما (در حین چرخههای حرارتی) یا تغییرات ساختاری (تبدیل فاز) رخ میدهد. حرارت ناشی از عملیات جوشکاری میتواند باعث ایجاد انبساطهای موضعی و افزایش این انبساطها در حین جوشکاری به وسیله فلز مذاب یا جایگذاری بخشهای جوش داده شده شود. در این صورت، هنگام سرد شدن قطعه جوشکاری شده، میزان انقباض و کاهش دمای برخی از نواحی بیشتر از نواحی دیگر خواهد بود.

این موضوع منجر به باقی ماندن تنشهای پسماند درون قطعه میشود. در ساخت مواد نیمهرسانا و میکرو الکترومکانیکی، هنگام انباشتن لایههای نازکی که دارای خصوصیات حرارتی و بلوری متفاوتی هستند و تحت شرایط مختلف ساخته شدهاند نیز مسئله باقی ماندن تنشهای پسماند به وجود میآید. تغییرات تنش در داخل مجموعهای ساخته شده از مواد لایهای نازک میتواند بسیار پیچیده باشد. در این موارد، امکان تغییر بین تنشهای فشاری و کششی از لایهای به لایه دیگر وجود دارد.

تنش پسماند فشاری

«ساچمه زنی» (Shot Peening) سطوح و «ضربهکاری پربسامد» (High Frequency Impact Treatment) یا اصطلاحاً «HiFIT» پنجه جوش، از روشهای متداول برای ایجاد تنش پسماند فشاری هستند. عمق تنش پسماند فشاری با توجه به روش انتخابی تغییر میکند. در مجموع، با استفاده از هر یک از این دو روش میتوان طول عمر سازهها را به طور قابل توجهی افزایش دهد.

تنش پسماند در تیرها

روشهای مختلفی برای ایجاد تنش پسماند یکنواخت در تیرها وجود دارد. به عنوان مثال، روش «خمش چهار نقطهای» (Four Point Bend) امکان ایجاد تنش پسماند از طریق اعمال بار توسط دو استوانه را فراهم میکند.

کاربردهای تنش پسماند

وجود تنشهای پسماند کنترل نشده در قطعات مکانیکی عامل نامطلوبی است. با این وجود، برخی از طراحیها بر اساس این نوع تنشها صورت میگیرند. به عنوان مثال، با ایجاد تنش پسماند فشاری در مواد شکننده، مقاومت آنها افزایش مییابد. شیشه حرارت دیده و بتن پیشتنیده نمونههایی از اینگونه مواد هستند. ساز و کار غالب برای شکست در مواد شکننده، شکست ترد است که با شکلگیری ترکهای اولیه آغاز میشود.

در هنگام اعمال یک نیروی کششی خارجی به ماده، تنشها در محل نوک ترکها متمرکز میشوند. این تمرکز تنش، تنشهای کششی محلی در نوک ترکها را افزایش میدهد. محدوده مقادیر تنش در این حالت، بیشتر از تنش میانگین در حالت تودهای ماده (بدون ترک) خواهد بود. به همین دلیل، هنگامی که ماده در معرض تمرکز تنشهای بیش از حد قرار گیرد، اندازه ترکهای اولیه به سرعت افزایش مییابد و باعث ایجاد شکست میشود.

مادهای که دارای تنش پسماند فشاری باشد، در مقابل شکستهای ترد مقاومت میکند. دلیل این موضوع، تشکیل ترکهای اولیه در هنگام اعمال تنش فشاری یا تنش کششی منفی است. به این ترتیب، به منظور ایجاد شکست ترد در اثر رشد ترکهای اولیه، تنش کششی خارجی باید بر تنش پسماند فشاری غلبه کند. این امر باید پیش از اعمال تنش کششی مورد نیاز برای گسترش نوک ترک ها صورت گیرد.

در شیشههای حرارت دیده، تنشهای فشاری بر روی سطح شیشه ایجاد میشوند. این تنشها با تنشهای کششی موجود در داخل شیشه تعادل دارند. با توجه به تنش پسماند فشاری بر روس سطح، مقاومت شیشه حرارت دیده در برابر ایجاد ترک زیاد است. با این وجود، در صورت شکسته شدن سطح بیرونی، شیشه به قطعات کوچک تقسیم خواهد شد.

تأثیر تنشهای پسماند فشاری بر مقاومت ماده را میتوان در «قطره پرنس روپرت» (Prince Rupert's Drop) مشاهده کرد. ساخت این قطره توسط سرد کردن ناگهانی یک شیشه مذاب کروی شکل صورت میگیرد. سطح بیرونی شیشه مذاب زودتر از دیگر بخشها سرد و سخت میشود. از اینرو، در هنگام سرد و سخت شدن مواد داخلی شیشه، ماده تمایل دارد که حجم خود را نسبت به مقدار تعریف شده (توسط سطح بیرونی) کاهش دهد. این موضوع سبب ایجاد کشش در درون بخش بزرگی از شیشه میشود و پوسته کروی آن را به طور همزمان تحت کشش و فشارش قرار میدهد. در نتیجه، سختی شیشه به طرز قابل توجهی افزایش مییابد. قطره پرنس روپرت میتواند در برابر ضربههای چکش مقاومت کند اما اگر دُم آن شکسته شود، تعادل نیروهای درون ماده به هم میخورد و قطره به شدت خرد میشود.

لوله برخی از تفنگها از ترکیب دو لوله تو در تو ساخته شده است که در هنگام کشیده شدن لوله خارجی، لوله داخلی فشرده میشود. این عمل از باز شدن ترکهای خان در هنگام شلیک جلوگیری میکند.

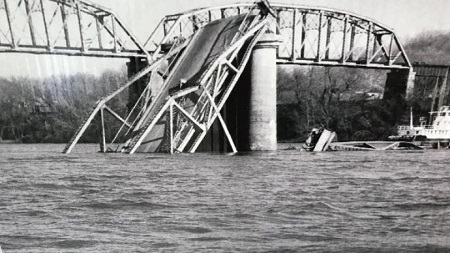

شکست زودرس

در فرآیند ریختهگری، خنک کاری نابرابر منجر به ایجاد تنشهای پسماند بزرگ در قطعات میشود. تنش پسماند غالباً یکی از دلایل ایجاد شکست زودرس در اجزای مهم سازهها به حساب میآید. این نوع تنش یکی از عوامل احتمالی ریزش «پل سیلور» (Silver Bridge) در سال 1967 است. میل مهارهای به کار گرفته شده در این پل، با استفاده از فرآیند ریختهگری ساخته شده بودند. به همین دلیل، تنش پسماند بسیار زیادی درون این قطعات وجود داشت. در هنگام رخ دادن شکست، تنش پسماند موجود در یکی از این قطعات باعث رشد ترک، رسیدن آن به اندازه بحرانی و ریزش پل بر اثر ایجاد یک واکنش زنجیرهای شد. این حادثه در هنگام اوج ترافیک حمل و نقل رخ داد و تلفات جانی و مالی قابل توجهی (کشته شدن 46 نفر و ساخت دوباره پل) را به جای گذاشت. اینگونه حوادث، اهمیت در نظر گرفتن تنشهای پسماند در طراحی سازهها را نشان میدهند.

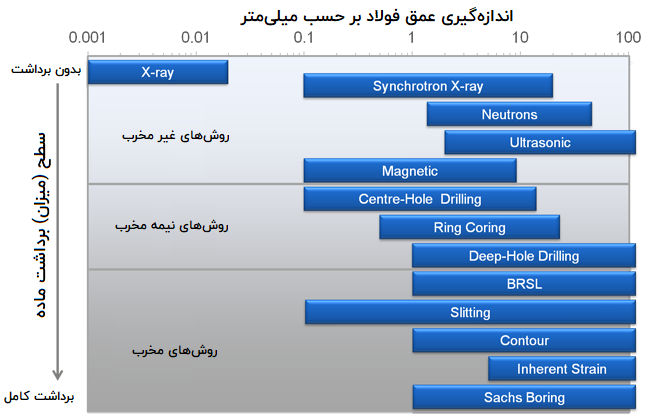

روشهای اندازهگیری تنش پسماند

روشهای زیادی برای اندازهگیری تنشهای پسماند وجود دارند که به سه دسته کلی روشهای «مخرب» (Destructive) ، «نیمه مخرب» (Semi-Destructive) و «غیر مخرب» (Non-Destructive) تقسیم میشوند. انتخاب هر یک از این روشها به اطلاعات مورد نیاز و طبیعت نمونه مورد آزمایش بستگی دارد. عمق یا میزان نفوذ اندازهگیری (بر روی سطح یا در جهت عمق)، مقیاس طولی اطلاعات مورد نیاز و همچنین هندسه و مکان نمونه نیز از عوامل دخیل در انتخاب روش هستند.

علاوه بر موارد بالا، برخی از روشها باید در تأسیسات آزمایشگاهی مخصوص اجرا شوند. بنابراین، انجام اندازهگیریهای برجا برای تمام روشها امکانپذیر نیست.

روشهای مخرب

روشهای مخرب باعث ایجاد تغییرات بزرگ و جبرانناپذیری در سازه میشوند. در این روشها، امکان به کارگیری مجدد نمونه مورد آزمایش وجود ندارد. به این ترتیب، یا باید از یک قطعه یدکی برای جایگزین کردن نمونه در سازه استفاده شود یا یک مدل فیزیکی دقیق به عنوان نمونه آزمایشگاهی مورد استفاده قرار گیرد. روشهای مخرب، از اصلی به نام «آزادسازی کرنش» (Strain Release) استفاده میکنند. در آزادسازی کرنش، نمونه مورد نظر به منظور آزادسازی تنشهای پسماند برش داده میشود. پس از آزادسازی تنش، تغییر شکلهای ایجاد شده مورد ارزیابی قرار میگیرند. این تغییر شکلها معمولاً به صورت الاستیک هستند. بنابراین میتوان بین مقدار تغییر شکل و مقدار تنش پسماند رها شده یک رابطه خطی تعریف کرد. برخی از روشهای مخرب عبارتاند از:

- «روش کانتور» (Contour Method): در این روش، با استفاده از «ماشینکاری تخلیه الکتریکی» (Electrical Discharge Machining) یا اصطلاحاً «EDM»، تنش پسماند بر روی یک مقطع دوبعدی نمونه و در راستای عمود بر سطح برش اندازهگیری میشود.

- «شیارزنی» (Slitting): در این روش، تنش پسماند در جهت ضخامت نمونه و در راستای عمود بر شیار ایجاد شده اندازهگیری میشود.

- «برداشت/جدایش/لایهبندی بلوک» (Block Removal/Splitting/Layering)

- «حفاری ساکس» (Sachs' Boring)

روشهای نیمه مخرب

روشهای نیمه مخرب نیز مانند روشهای مخرب از اصل آزادسازی کرنش استفاده میکنند. اگرچه در این روشها، تنها بخش کوچکی از ماده برداشت میشود و کلیت سازه دست نخورده باقی میماند. موارد زیر، نمونههایی از روشهای نیمه مخرب هستند:

- «سوراخکاری عمیق» (Deep Hole Drilling): در این روش، با مغزهگیری از اطراف حفره ایجاد شده و تنشزدایی در مغزه، تنشهای پسماند در جهت ضخامت ماده اندازهگیری میشوند.

- «سوراخکاری مرکزی» (Centre Hole Drilling): در این روش، با استفاده از آزادسازی کرنش بر اثر ایجاد یک حفره کم عمق و یک کرنشسنج مشبک (ترکیبی)، تنشهای پسماند موجود در نزدیکی سطوح ماده اندازهگیری میشوند. سوراخکاری مرکزی برای ایجاد حفرههایی با عمق حداکثر 4 میلیمتر مناسب است. به علاوه، امکان انجام این روش در محل اجرای پروژه و برای آزمایشهای برجا نیز وجود دارد. توجه داشته باشید که برای قطعات نازک میتوان از روش «سوراخکاری کور» (Blod Hole Drilling) به جای سوراخکاری مرکزی استفاده کرد.

- «برش حلقوی» (Ring Core): این روش مشابه سوراخکاری مرکزی است؛ با این تفاوت که برش حلقوی نرخ نفوذ بیشتری دارد. به علاوه، فرآیند برش در اطراف کرنشسنج مشبک (ترکیبی) انجام میشود.

روشهای غیر مخرب

روشهای غیر مخرب، عوامل مؤثر بر رابطه بین تنشهای پسماند و ویژگیهای بلور شناختی مواد را اندازهگیری میکنند. اساس برخی از این روشها، اندازهگیری پراش تابش الکترومغناطیسی پربسامد با استفاده از مقایسه فاصله شبکه اتمی در وضعیت تغییر یافته نسبت به حالت بدون تنش است. روشهای فراصوت و مغناطیسی، خصوصیات آکوستیک و فرو مغناطیسی مواد را به دست میآورند. با استفاده از این خصوصیات میتوان اندازهگیریهای مربوط به تنش پسماند را انجام داد. روشهای غیر مخرب شامل موارد زیر میشوند:

- «پراش نوترون» (Neutron Diffraction): روشی مطمئن با قابلیت اندازهگیری در جهت ضخامت ماده است. اجرای این روش به یک منبع نوترونی (مانند یک رآکتور هستهای) نیاز دارد.

- «پراش سینکروترون» (Synchrotron Diffraction)

- «پراش اشعه ایکس» (X-Ray Diffraction): یک روش سطحی محدود با قابلیت نفوذ چند صد میکرون است.

- «فراصوت» (Ultrasonic): یک روش تجربی است که هنوز هم مورد استفاده قرار میگیرد.

- «مغناطیسی» (Magnetic): برای نمونههایی با ابعاد محدود قابل استفاده است.

- «سیستم eStress»: سیستمی مبتنی بر انرژی الکترومغناطیس است که برای اندازهگیری تنش پسماند فلزات مختلف در جهت ضخامت آنها مورد استفاده قرار میگیرد. اندازهگیری eStress را میتوان در هر مکانی انجام داد. این سیستم میتواند تا دهها سانتیمتر به عمق فلزات نفوذ کند. قابلیتهای این روش، محدودیتهای روشهای قبلی را از بین میبرد. ترکیب آزمایشهای پراش نوترون با سیستم eStress، دقت نتایج این سیستم و امکان استفاده از آن برای تمام فلزات را امکانپذیر میکند. مدت زمان اندازهگیری با این روش، بین 1 تا 20 ثانیه برای هر ناحیه است. این محدوده زمانی کوتاه، اندازهگیری در نواحی زیاد را ممکن میسازد.

آزادسازی تنش پسماند

روشهای متنوعی برای کاهش مقدار تنشهای پسماند نامطلوب مورد استفاده قرار میگیرند. این روشها به دو دسته روشهای حرارتی و مکانیکی (غیر حرارتی) تقسیم میشوند.

روشهای حرارتی

در روشهای حرارتی آزادسازی تنشهای پسماند، دمای تمام بخشهای درون جسم به طور یکنواخت تغییر داده میشود. این تغییر میتواند از طریق سرد کردن یا گرم کردن جسم صورت گیرد. در صورت استفاده از گرما برای آزادسازی تنش، به فرآیند مذکور «پخت آزادسازی تنش» (Stress Relief Bake) و در صورت به کارگیری سرما، به فرآیند مذکور «رهاسازی برودتی تنش» (Cryogenic Stress Relief) گفته میشود. استفاده از سرما برای آزادسازی تنش نسبتاً غیر متداول است.

آزادسازی تنش از طریق پخت حرارتی

مقاومت تسلیم اکثر فلزات در هنگام افزایش دما کاهش مییابد. اگر در اثر افزایش دما، مقاومت تسلیم ماده به اندازه کافی کاهش داده شود، محلهایی که مقدار تنشهای پسماند آنها (در حالت گرما دیده) بیشتر از مقاومت تسلیم ماده است، یا تسلیم میشوند یا تغییر شکل میدهند. این فرآیند باعث باقی ماندن تنشهای پسماندی میشود که حداکثر مقدار آنها برابر با مقاومت تسلیم ماده در حالت گرما دیده است.

آزادسازی تنش از طریق پخت حرارتی نباید با روشهای «بازپخت کامل» (Annealing) یا «برگشت دهی» (Tempering) اشتباه گرفته شود. این دو روش حرارتی، برای افزایش شکلپذیری فلزات مورد استفاده قرار میگیرند. فرآیندهای بازپخت کامل و برگشت دهی شامل افزایش حرارت تا رسیدن به دماهای بالا و کاهش تنشهای پسماند میشوند اما علاوه بر این موارد، خواص متالورژیکی ماده نیز تغییر میکند که این مسئله در فرآیند آزادسازی تنش از طریق پخت حرارتی مطلوب نیست.

برای مواد بخصوصی مانند فولاد کم آلیاژ، باید بر روی دمای ماده در حین فرآیند آزادسازی تنش از طریق پخت حرارتی نظارت داشت. چراکه امکان رسیدن دمای ماده به مقدار مورد نیاز برای دستیابی به سختی حداکثر وجود دارد. این مسئله باعث به وجود آمدن تنشهای داخلی در قطعات و در نتیجه ایجاد تردی و شکنندگی در آنها میشود. به همین علت به جز در مواردی که سختی بسیار بالایی مورد نیاز باشد، از دمای بسیار بالا در فرآیند آزادسازی تنش استفاده نمیشود.

آزادسازی تنش از طریق انجماد

در روش «رهاسازی برودتی تنش» (Cryogenic Stress Relief)، ماده مورد نظر (در اغلب موارد فولاد) درون یک محیط انجمادی نظیر نیتروژن مایع قرار داده میشود. در طی این فرآیند، ماده برای یک دوره طولانی تا رسیدن به دمای انجماد سرد شده و سپس به آرامی به دمای اتاق بازگردانده خواهد شد.

روشهای غیر حرارتی

«ساچمه زنی» (Shot Peening) و «لیزر زنی» (Laser Peening)، از روشهای مکانیکی آزادسازی تنشهای نامطلوب (از نوع کششی سطحی) و جایگزینی آنها با تنشهای مفید (از نوع پسماند فشاری) هستند. در هریک از این روشها، سطح جسم به همراه یک ماده واسط پوشانده میشود. معمولاً یک ماده فلزی یا شیشهای در ساچمه زنی مورد استفاده قرار میگیرد. در لیزر زنی، از پرتوهای نوری شدید برای ایجاد امواج ضربهای و انتشار آنها درون ماده استفاده میشود.

امیدواریم این مقاله برایتان مفید واقع شده باشد. اگر به یادگیری موضوعات مشابه علاقهمند هستید، آموزشهای زیر را به شما پیشنهاد میکنیم:

- مجموعه آموزش های مهندسی عمران

- مجموعه آموزشهای دروس مهندسی مکانیک

- آموزش مقاومت مصالح

- مجموعه مقالات آشنایی با مفاهیم مقاومت مصالح و خصوصیات رفتاری مواد

^^