پایپینگ چیست؟ | راهنمای جامع و کاربردی آموزش پایپینگ – رایگان

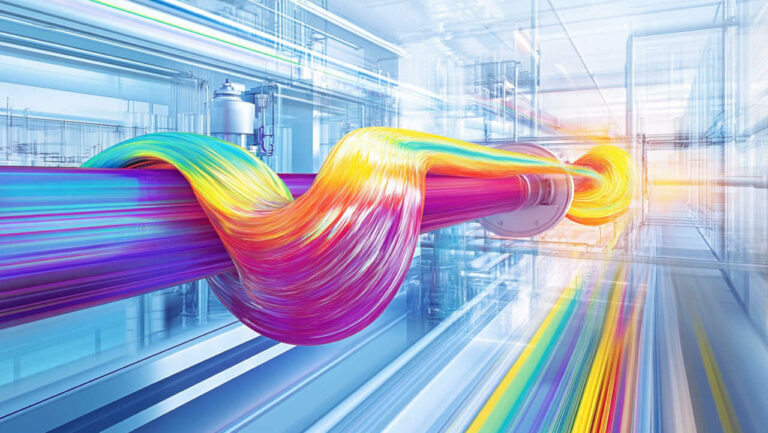

پایپینگ یا لوله کشی صنعتی، سیستمی متشکل از چندین لوله و اتصالات مختلف است که به منظور انتقال یا پالایش سیالات مورد استفاده قرار میگیرد. پایپینگ به عنوان یکی از حساسترین و مهمترین بخشهای پروژههای صنعتی و عمرانی است. در این مقاله، به آموزش پایپینگ در سطح مقدماتی میپردازیم. اجزای مورد استفاده در سیستمهای لوله کشی (لوله، فیتینگ، ولو، ساپورت، پایپ رک) و انواع آنها، اصول طراحی، مدارک مورد نیاز، اصول تحلیل تنش مبانی ساپورت گذاری و مقدمات متریال شناسی، موضوعاتی هستند که در این آموزش پوشش داده میشوند.

پایپینگ یا لوله کشی چیست؟

لوله کشی یا «پایپینگ» (Piping)، سیستمی متشکل از چندین لوله، اتصالات، نگهدارنده و قطعات مخصوص دیگر است که به منظور انتقال، توزیع، اختلاط، جداسازی، تخلیه، اندازهگیری و کنترل سیالات (مایع، گاز یا دوغاب) مورد استفاده قرار میگیرد. هدف اصلی طراحی و اجرای پایپینگ، انجام مناسب فعالیتهای مذکور با راندمان بالا است.

کاربردهای پایپینگ چه هستند؟

سیستمهای لوله کشی در پتروشیمی، شهرسازی، صنایع غذایی، گاز، نفت، نیروگاه، ابزار دقیق، کاغذسازی، ساخت مواد نیمه رسانا، سازههای دریایی، لایروبی، تصفیه فاضلاب، کشاورزی، ساختمانسازی، راهسازی، تهویه و غیره کاربرد دارد.

در تمام کاربردهای پایپینگ، مواد مایع، گاز، دوغاب و دیگر سیالات، برای مقاصد متفاوت از محلی به محل دیگر انتقال داده میشوند. نوع تجهیزات و سیستم لوله کشی مورد استفاده برای هر کاربرد به هدف کاربری وابسته است.

اجزای پایپینگ چه هستند؟

سیستمهای لوله کشی از اجزای مکانیکی نظیر لوله، تیوب، فیتینگ (اتصالات)، فلنج، گسکت (واشر آببندی)، پیچ، مهره، ولو (شیرآلات) و تجهیزاتی مانند اتصالات انبساطی، اتصالات انعطافپذیر، شلنگ فشار قوی، صافی، گیره، ابزار دقیق و جدا کننده تشکیل میشود. استفاده از این اجزا و تجهیزات مکانیکی، امکان انتقال مناسب سیالات در سیستمهای لولهکشی را فراهم میکند. در بخشهای بعدی، به طور مفصل در مورد اجزای مورد استفاده در پایپینگ و انواع آنها بحث خواهیم کرد.

تاریخچه پایپینگ و استانداردهای آن

استفاده از سیستمهای لوله کشی به ۲۷۰۰ سال قبل از میلاد (حدود 4700 سال پیش) باز میگردد. در آن دوران، آب حاصل از بارندگی توسط لولهکشی به مناطق شهری منتقل میشد. لولههای مورد استفاده برای این کاربری از جنس چوب بودند. این لولهها توسط حفر حفرههای طولی در کندههای چوبی ساخته میشدند. ۳۰۰ سال بعد، مصریان باستان، اولین لولههای فلزی از جنس مس را معرفی کردند. پیشرفت اصلی سیستمهای لوله کشی، در دوران روم باستان آغاز شد. سیستمهای معرفی شده در آن دوران با بهرهگیری از شیرآلات مخصوص قادر بودند جریان آب را تا فاصله ۴۰۰ کیلومتر انتقال دهند.

در سال 1926 میلادی (1305 شمسی)، انجمن استانداردهای آمریکا، پروژه B31 را به منظور توسعه استاندارد برای سیستمهای پایپینگ شروع کرد. «انجمن مهندسان مکانیک آمریکا» (American Society of Mechanical Engineers) یا ASME، تنها موسسهای بود که در این پروژه شرکت کرد. اولین نشریه پروژه B31، در سال 1935 میلادی (1314 شمسی) برای لوله کشی فشاری منتشر شد. در بین سالهای 1942 تا 1955 میلادی (1321 تا 1334 شمسی)، استاندارد کامل لوله کشی فشاری با عنوان عنوان ASA B31.1 به انتشار رسید. هر بخش از این استاندارد، به ارائه دستورالعملهای پایپینگ در صنایع مختلف میپرداخت.

در سال 1955 میلادی، بخش سیستمهای پایپینگ انتقال و توزیع سوخت گازی ASA B31.1، به یک دستورالعمل مستقل با عنوان ASA B31.8 تبدیل شد. با گذشت زمان، بخشهای دیگر نیز به شکل دستورالعملهای مستقل درآمدند. عنوان استاندارد ASA نیز ابتدا به ANSI و سپس به ASME تغییر یافت. امروزه بیش از 10 دستورالعمل جداگانه از مجموعه استاندارهای ASA B31 وجود دارند که به عنوان مرجع اصلی طراحی سیستمهای لوله کشی در کشورهای مختلف دنیا و برای صنایع متفاوت مورد استفاده قرار میگیرند.

پیش از ادامه مطلب، باید به این نکته اشاره کنیم که اگر میخواهید با نرمافزار پایپینگ به شکل اصولی آشنا شوید، میتوانید از مجموعه آموزش اصول پایپینگ و اجرای آن مقدماتی تا پیشرفته فرادرس کمک بگیرید.

انواع سیستم های پایپینگ چه هستند؟

سیستمهای لوله کشی در اکثر صنایع کاربرد دارند. این سیستمها با توجه به کاربری به انواع مختلفی نظیر لوله کشی نیروگاهی، فرآیندی، انتقالی، تبرید، تاسیسات ساختمان، خدماتی، انتقال دوغاب و غیره تقسیمبندی میشوند. با وجود تنوع و کاربریهای گسترده لوله کشی، اصطلاح پایپینگ در اغلب موارد برای اشاره به لوله کشی فرآیندی مورد استفاده قرار میگیرد.

لوله کشی فرآیندی چیست؟

«لوله کشی فرآیندی» (Process Piping)، یکی از انواع سیستمهای پایپینگ است که مایعات، مواد شیمیایی، سوخت، گاز و دیگر مواد اولیه خام را طی فرآیندهای مختلف به محصولات قابل استفاده تبدیل میکند. به عنوان مثال، انتقال آب درون مجموعهای از لولهها را در نظر بگیرید. سیستم لولههای مورد استفاده برای انتقال آب به منظور خنک کردن تجهیزات، لولهکشی فرآیندی نیست. با این وجود، در صورت انتقال آب توسط لولهها به درون فرآیندهای مختلف و تبدیل آن به تمیزکنندههای شیمیایی، نوشیدنیهای گازدار یا محصولات دیگر، سیستم پایپینگ به عنوان لوله کشی فرآیندی در نظر گرفته میشود. به طور کلی، لوله کشی فرآیندی، یک روش منحصر به فرد برای تبدیل مواد خام به مواد با ارزش است.

لوله کشی نیروگاهی چیست؟

لوله کشی نیروگاهی یا «پاور پایپینگ» (Power Piping)، سیستمی است که معمولا در نیروگاههای تولید برق، کارخانههای صنعتی، سیستمهای زمین گرمایی و سیستمهای گرمایش/سرمایش مرکزی در مقیاس بزرگ اجرا میشود. این سیستم بیشتر با انرژی حاصل از گردش بخار و آب سر و کار دارد. طبق تعریف استاندارد ASME، سیستمهای لوله کشی غیر خدماتی را میتوان به عنوان لوله کشی نیروگاهی در نظر گرفت.

انواع دیگر سیستمهای پایپینگ چه هستند؟

اصطلاح پایپینگ معمولا به منظور اشاره به سیستمهای لوله کشی فرآیندی یا نیروگاهی (لوله کشی صنعتی) مورد استفاده قرار میگیرد. با این وجود، تمام سیستمهای لولهکشی مورد استفاده برای انتقال سیالات جهت کاربریهای مختلف، از انواع پایپینگ به حساب میآیند. برخی دیگر از این سیستمها عبارت هستند از:

- «لوله کشی تاسیسات ساختمان» (Plumping): سیستم انتقال سیالات مختلف درون ساختمان به منظور تامین آب آشامیدنی، تهویه، گرمایش/سرمایش، تخلیه فاضلاب، زهکشی، انتقال گاز و غیره است. لوله کشی ساختمان برای تاسیسات مکانیکی (مانند تاسیسات بهداشتی) و تاسیسات الکتریکی انجام میگیرد.

- «لوله کشی شهری» (Civil Piping): اکثر خدمات شهرداری به ساختمانهای مسکونی، تجاری، صنعتی و عمومی با استفاده از لوله کشی شهری به محل مورد نظر انتقال داده میشوند.

- «لوله کشی خدماتی» (Service Piping): امکان اتصال سیستم لوله کشی ساختمان به خدمات شهری نظیر آب، گاز و فاضلاب را فراهم میکند.

- «لوله کشی انتقالی» (Transportation Piping): مجموعهای از لولههای بلند است که به منظور انتقال سیالات مختلف در فواصل کم یا زیاد مورد استفاده قرار میگیرد.

- «لوله کشی تبرید» (Refrigeration Piping): سیستمی است که با استفاده از رابطه پیچیده بین جریان مبرد و روغن، دمای محیط را کاهش میدهد.

- «لوله کشی دریایی» (Marine Piping): سیستم ویژهای برای انتقال سیالات در سازههای آبی یا زیرآبی است.

در این بخش و بخشهای قبلی، با مفهوم پایپینگ، کاربردها و انواع آن آشنا شدید. پیش از شروع توضیح مباحث فنی سیستمهای لوله کشی، شما را با وظایف مهندس پایپینگ آشنا میکنیم.

کارشناس پایپینگ یا مهندس پایپینگ کیست؟

مهندس پایپینگ، فردی است که وظیفه طراحی و اجرای سیستمهای پایپینگ برای انتقال آب، گاز، نفت، فاضلاب و غیره را بر عهده دارد. این فرد معمولا در تمام مراحل مربوط به طراحی و اجرای لوله کشی نظیر رسم طرحهای اولیه، انتخاب مواد مناسب برای ساخت تجهیزات مورد نیاز و کنترل کیفیت روند اجرای سیستم دخیل است. فارغ التحصیلان رشتههای مهندسی مکانیک، شیمی، عمران و تاسیسات میتوانند در حوزه پایپینگ مشغول به کار شوند.

شرح وظایف مهندس پایپینگ چیست؟

شرح وظایف کارشناس پایپینگ به پروژهای که قرار است سیستم لوله کشی در آن اجرا شود بستگی دارد. با این وجود، کلیت این وظایف مشابه یکدیگر است. از فعالیتهای اصلی مهندس پایپینگ میتوان به موارد زیر اشاره کرد:

- نقشه برداری محل اجرای سیستم لوله کشی: بررسی شرایط محل از نظر موانع، مسیرهای دسترسی و غیره

- رسم طرح اولیه: با توجه به نقشه محل و عملکردهای مورد انتظار از سیستم به صورت دستی یا توسط نرم افزارهای تخصصی (اتوکد، سیویل تریدی، سالیدورک، کتیا و غیره)

- تعیین اهداف اولیه پروژه: به منظور شناسایی فعالیتهای احتمالی و مشخص کردن هزینه، منابع و برنامه زمانبندی مورد نیاز برای تکمیل آنها

- شرکت در جلسات مدیریت هزینه: برای اطلاع از منابع تخصیص یافته و تصمیمگیری بر اساس آنها

- انتخاب مواد مناسب برای اجزای سیستم: مشارکت در تهیه لیست اقلام و انتخاب مواد مناسب

مهارت های مورد انتظار از مهندس پایپینگ چه هستند؟

مهارتهای مورد نیاز برای اجرای وظایف مورد انتظار از کارشناس پایپینگ بیشتر به تواناییهای فنی فرد بستگی دارند. البته بهرهمندی از تواناییهای عمومی نیز میتواند نتایج رضایتبخشی را در پی داشته باشد. برخی از مهمترین مهارتهای مهندس پایپینگ عبارت هستند از:

- مهارتهای مشاهدهای: بررسی دقیق اجزای سیستم، نحوه اجرای آنها و مشکلات احتمالی

- مهارتهای تحلیلی: استفاده از مشاهدات برای طراحی سیستم مناسب

- مهارتهای مدیریتی: برنامه ریزی و ارزیابی منابع مورد نیاز

- مهارتهای ارتباطی: همکاری و برقراری ارتباط موثر با کارکنان به صورت شفاهی و کتبی

- مهارتهای نقشه کشی: پیاده کردن طرحهای اولیه بر روی کاغذ و نرم افزار

تجهیزات یا اقلام پایپینگ چه هستند؟

اقلام پایپینگ، مجموعهای از قطعات مورد نیاز برای اجرای سیستمهای لوله کشی هستند. از اقلام اصلی سیستمهای پایپینگ میتوان به لوله، ساپورت، پایپ رک، فیتینگ، فلنج و ولو اشاره کرد. با توجه به کاربری مورد نظر، امکان استفاده از تجهیزات و ابزار دیگر نیز وجود دارد. در ادامه به معرفی اقلام اصلی پایپینگ و انواع مختلف آنها میپردازیم.

لوله چیست؟

لوله، اصلیترین تجهیزات مورد استفاده در سیستمهای انتقال سیالات است. سیالات مختلف معمولا از درون لولههایی با مقطع دایرهای به محل مورد نظر انتقال داده میشوند. ابعاد و مشخصات مکانیکی لوله از مهمترین پارامترهای انتخاب این تجهیزات برای سیستمهای لولهکشی مختلف هستند. در کارخانههای فرآیندی، معمولا لولههایی از جنس فولاد، چدن، برنج و مس مورد استفاده قرار میگیرند. به منظور نمایش ابعاد لوله، از حروف اختصاری زیر استفاده میشود:

- NPS: اندازه اسمی لوله

- DN: قطر اسمی لوله

- ID: قطر داخلی لوله

- OD: قطر خارجی لوله

- SCH: عدد اسکجول یا ضخامت دیواره لوله

- STD: ضخامت دیواره استاندارد یا لوله با وزن استاندارد

- XS: لوله سنگین

- XXS: لوله فوق سنگین

نمایش ابعاد لولهها معمولا با دو عدد قطر و ضخامت انجام میگیرد. سیستمهای لوله کشی بر اساس ابعاد لولهها به دو گروه با «مقطع کوچک» (Small Bore) و «مقطع بزرگ» (Large Bore) تقسیمبندی میشوند. به طور کلی، لولههایی با قطر اسمی کوچکتر یا برابر 50 میلیمتر در سیستم مقطع کوچک و لولههایی با قطر اسمی بزرگتر از 50 میلیمتر در سیستم مقطع بزرگ مورد استفاده قرار میگیرند.

یکی دیگر از معیارهای تقسیمبندی لولههای مورد استفاده در سیستمهای پایپینگ، شکل انتهای آنها است. بر این اساس میتوان لولهها را به انواع صاف، پخخورده و رزوه شده تقسیمبندی کرد. برخی از لولههای پرکاربرد و علائم اختصاری مورد استفاده برای نمایش آنها در سیستم پایپینگ عبارت هستند از:

- BBE: دو انتهای پخ خورده

- TBE: دو انتهای رزوه شده

- PBE: دو انتهای صاف

- BLE/TSE: انتهای بزرگ پخ خورده و انتهای کوچک رزوه شده

تفاوت pipe با tube چیست؟

«تیوب» (Tube)، یکی دیگر از تجهیزات پرکاربرد برای انتقال سیالات است. به دلیل شباهتهای زیاد، عبارتهای لوله و تیوب در اغلب موارد به جای یکدیگر مورد استفاده قرار میگیرد. با این وجود، تعریف دقیق این دو میتواند تفاوتهای اصلی آنها را مشخص کند:

- لوله: مقطع توخالی دایرهای شکل مورد استفاده برای انتقال مایعات، گازها و غیره است که توسط ابعاد اسمی نمایش داده میشود.

- تیوب: مقطع توخالی دایرهای، مستطیلی، مربعی و بیضوی که توسط قطر خارجی و ضخامت دیواره مشخص میشود.

ساپورت چیست؟

«تکیه گاه لوله» (Pipe Support) یا ساپورت، المانی برای انتقال بارهای اعمال شده از طرف لوله به سازههای نگهدارنده است. وزن لوله، فیتینگ، سیال عبوری و پوششها (نظیر مواد عایق) از بارهای اعمال شده به ساپورت هستند. از عمکلردهای اصلی ساپورت لوله میتوان به مهار، هدایت، جذب ضربه و نگهداری از یک بار مشخص اشاره کرد. در صورت به کارگیری ساپورت در شرایط دمایی بسیار بالا یا بسیار پایین، از مواد عایق در ساخت این المان استفاده میشود.

پیکربندی تکیه گاه لوله به شرایط بارگذاری و عملیاتی سیستم پایپینگ بستگی دارد. بر این اساس، ساپورت لوله به انواع صلب، فنری و جاذب ضربه تقسیم میشود.

پایپ رک چیست؟

«پایپ رک» (Pipe Rack)، شریان اصلی یک واحد فرآیندی است که به منظور نگهداری از ساپورت، کابلهای برق، تجهیزات ابزار دقیق و غیره مورد استفاده قرار میگیرد. در برخی از موارد، پایپ رک برای نگهداری از تجهیزات مکانیکی نظیر مخازن و پلتفرم دسترسی به شیرآلات نیز به کار برده میشود. لولههای متصل بر روی پایپ رکهای اصلی، معمولا مواد را بین تجهیزات یا انبارها انتقال میدهند. توجه داشته باشید که جا لولهایهای موجود در انبارها، حتی در صورت ذخیرهسازی قطعات لولهها، به عنوان پایپ رک در نظر گرفته نمیشوند.

لولههای مختلفی در پایپ رک قرار دارند. لولههای خدماتی برای انتقال بخار، آب خنک کننده، آب اطفا، سوخت و غیره مورد استفاده قرار میگیرند. این لولهها اغلب در میانه پایپ رکهای یک طبقه یا طبقه بالایی پایپ رکهای دو طبقه نصب میشوند. جانمایی لولههای فرآیندی نیز خارج از محل قرارگیری لولههای خدماتی یا طبقه پایینی صورت میگیرد. لولههای ایمنی نیز همیشه خارج از پایپ رک نصب میٰشوند.

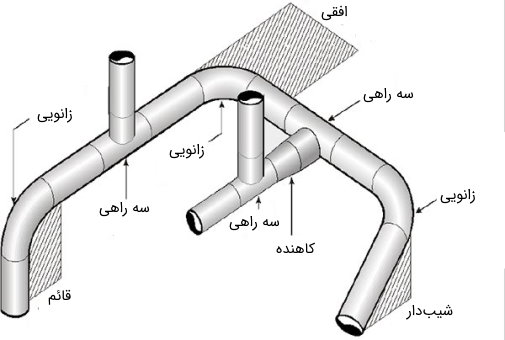

فیتینگ یا اتصالات پایپینگ چیست؟

اتصالات یا اصطلاحا «فیتینگ» (Fitting)، المانهایی هستند که به منظور اتصال لولهها به یکدیگر و پوشش دهانه لولهها مورد استفاده قرار میگیرند. استفاده از فیتینگ، امکان تغییر مسیر، ایجاد انشعاب و تغییر ابعاد لولهها را فراهم میکند.

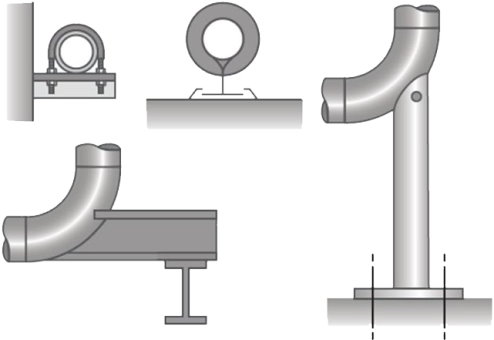

نحوه اجرای اتصالات فیتینگ برای لوله با NPS بزرگتر از 75 میلیمتر معمولا توسط جوش لب به لب و برای لوله با NPS کوچکتر از 75 میلیمتر توسط ساکت ولد (اتصال فشار قوی) یا پیچ و مهره صورت میگیرد. تصویر زیر، کاربرد فیتینگ در لوله کشی را نمایش میدهد.

برخی از المانهای پرکاربرد اتصالات پایپینگ عبارت هستند از:

- زانویی

- سه راهی یا اتصال T شکل

- انشعاب گیری لوله به لوله

- کاهنده

- کپ یا کلاهک

- پلاگ یا درپوش

- سوئیچ نیپل

- پیچ و ساکت ولد

در ادامه، عملکرد هر یک از موارد بالا را به طور خلاصه توضیح میدهیم.

زانویی چیست و چه کاربردی دارد؟

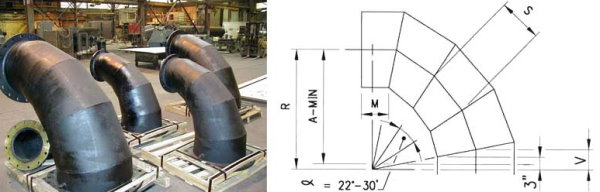

زانویی، یکی از پرکاربردترین و مهمترین اتصالات فیتینگ است که به منظور تغییر جهت لولهها مورد استفاده قرار میگیرد. متداولترین نوع این اتصالات، زانویی ۴۵ تا ۹۰ درجه است. با توجه به شعاع گردش، زانوییها به کلاسهای LR (شعاع بلند) و SR (شعاع کوتاه) تقسیمبندی میشوند. در فیتینگ جوشی، فاصله مرکز تا انتهای زانویی LR، برابر با 1.5NPS و برای زانویی SR، برابر با NPS است. در صورتی که کلاس زانویی مشخص نشده باشد، نوع LR به صورت پیش فرض در نظر گرفته میشود.

زانوییها انواع مختلفی دارند. یکی از پرکاربردترین انواع این اتصالات، مایتر است. این زانویی با پخ کردن انتهای چندین لولهها و اتصال آنها به یکدیگر تشکیل میشود. زانویی مایتر اغلب برای پایپینگ داکتهای تهویه مورد استفاده قرار میگیرد.

سه راهی چیست و چه کاربردی دارد؟

اتصال T شکل یا سه راهی، اتصالی است که برای ایجاد انشعاب در مسیر لولهها به کار برده میشود. از انواع سه راهی میتوان به سه راهی مستقیم و کاهنده اشاره کرد. به لولهای که از آن انشعاب گرفته میشود، لوله اصلی یا «هدر» (Header) و به دیگر لولههای متصل به سهراهی، لولههای فرعی میگویند.

کاهنده چیست و چه کاربردی دارد؟

کاهنده، ابزاری است که به منظور اتصال لولههایی با ابعاد مختلف مورد استفاده قرار میگیرد. کاهندهها به انواع هم مرکز و غیر هم مرکز تقسیم میشوند. در کاهنده هم مرکز، محور مرکزی لولهها در یک راستا قرار میگیرند. در کاهنده غیر هم مرکز، یک فاصله یا اصطلاحا آفست بین محور مرکزی لولهها وجود دارد. این آفست برابر نصف اختلاف بین قطرهای دو لوله است. پیکربندی سطح صاف کاهندههای غیر هم مرکز به دو صورت رو به پایین (پیکربندی FOB) یا رو به بالا (پیکربندی FOT) اجرا میشود. در صورت اجرای پیکربندی FOB میتوان کاهنده را توسط پایپ رک نگهداری کرد.

انشعاب گیری لوله به لوله چیست و چه کاربردی دارد؟

انشعاب گیری لوله به لوله یا اتصال Stub-In، یکی دیگر از روشهای ایجاد انشعاب در سیستمهای پایپینگ است. این روش، با حفر حفره در بدنه لوله اصلی و جوش دادن لولههای فرعی بر روی حفره انجام میگیرد. سپس، از چندین پد تقویتی برای افزایش استحکام اطراف ناحیه اتصال و حفره استفاده میشود. تصویر زیر، نمونهای از طرح اجرای Stub-in با فواصل مجاز را نمایش میدهد.

کپ چیست و چه کاربردی دارد؟

کلاهک یا کپ، ابزاری است که به منظور بستن انتهای باز لوله مورد استفاده قرار میگیرد. هدف اصلی این وسیله، محافظت از انتهای لولههایی با شکلهای مختلف و جلوگیری از نشت سیالات است. کپها در شکلها (دایرهای، گرد، مستطیلی، U شکل، I شکل، شش ضلعی)، جنسها (آلومینیوم، پلیاتیلن، فولاد ضد زنگ) و ابعاد مختلف ارائه میشوند.

فیتینگ پیچی و ساکت ولد چه هستند؟

فیتینگ پیچی و «ساکت ولد» (Socket Weld)، روشهایی هستند که معمولا برای اتصال لولههایی با قطر اسمی کوچکتر یا برابر 75 میلیمتر (3 اینچ) به کار برده میشوند. در اتصال ساکت ولد، قطعه فیتینگ درون لوله فرو میرود. سپس، ناحیه بین لوله و فیتینگ جوش داده میشود.

نیپل چیست و چه کاربردی دارد؟

«نیپل» (Nipple) یا «سوئیچ نیپل» (Swage Nipple)، یکی از انواع کاهندهها است که به منظور اتصال لولههایی با فیتینگ پیچی و ساکت ولد مورد استفاده قرار میگیرد.

درپوش چیست و چه کاربردی دارد؟

درپوش یا «پلاگ» (Plug)، وسیلهای با عملکرد مشابه با کپ است. با این تفاوت که کپها با پوشاندن انتهای لوله و پلاگها با فرو رفتن در بخش انتهایی لوله از خروج سیالات جلوگیری میکنند.

اتصال انبساطی چیست و چه کاربردی دارد؟

لولهها بر اثر تغییر دما منبسط یا منقبض میشوند. در سیستمهایی با تغییرات دمایی زیاد، عدم توجه به این نکته میتواند خراب شدن لوله کشی و نیاز به تعمیر را در پی داشته باشد. «اتصال انبساطی» (Expansion Joint)، راهحل مناسبی برای مقابله با تغییر شکل ناشی از تغییرات دمایی است. این نوع اتصال از مواد انعطافپذیر مانند لاستیک و اجزایی نظیر سیلندر، میله، فلنج و غیره ساخته میشود.

روش اتصال فیتینگ در پایپینگ چگونه است؟

روشهای مختلفی برای اتصال فیتیگ وجود دارند. این روشها با توجه به شکل انتهای لوله و فیتینگ اجرا میشوند. از پرکاربردترین روشهای اتصال فیتینگ میتوان به اتصال پیچی، جوشی، فلنجی، رزوه دار و تیوبینگ اشاره کرد.

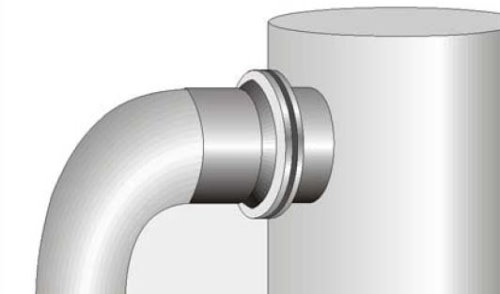

فلنج در پایپینگ چیست؟

«فلنج» (Flange)، قطعهای دایرهای شکل به همراه چندین حفره است که برای اتصال لولهها، نازلها، شیرآلات، پمپها و دیگر تجهیزات مورد استفاده قرار میگیرد. فلنجها، امکان دسترسی آسان برای تمیزکاری، بازرسی و اصلاح سیستمهای پایپینگ را فراهم میکنند. باز کردن ساده برای تعمیر، نگهداری و بازرسی، این تجهیزات را به جایگزین مناسب و کارآمدی برای اتصالات جوشی و پیچی تبدیل کرده است.

از ابزارهای مورد استفاده برای اتصال فلنجی میتوان به پیچ، مهره و واشر یا اصطلاحا «گاسکت» (Gasket) اشاره کرد. واشر برای درزبندی و اطمینان از عدم نشت سیالات در بین دو سطح تجهیزات اتصالی مورد استفاده قرار میگیرد.

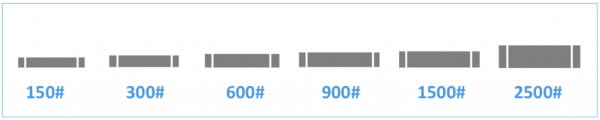

کلاس فلنج چیست؟

کلاس فلنج، سیستم کدگذاری برای تشخیص انواع فلنجها بر اساس مشخصات فیزیکی است. کلاس فلنج، با عنوان ردهبندی فشار نیز شناخته میشوند. این ردهبندی، حداکثر فشار مجاز در دمای مشخص را نمایش میدهد. فلنجهای فولادی در کلاسهای 150، 300، 400، 600، 900، 1500 و 2500 در دسترس هستند. فلنج کلاس 150 میتواند در حداکثر فشار 150 پوند بر اینچ مربع (psi) یا 10.3 بار و دمای 500 درجه فارنهایت یا 260 درجه سانتیگراد مورد استفاده قرار گیرد.

در صورت افزایش دمای سیستم، باید از فلنج با کلاس بالاتر استفاده کرد. به عنوان مثال، در سیستمی با دمای عملیاتی 750 درجه فارنهایت (399 درجه سانتیگراد)، حداکثر فشار مجاز برابر با 100 پوند بر اینج مربع (6.9 بار) است. در این سیستم، فلنج کلاس 150 جوابگو نخواهد بود. به همین دلیل باید از فلنج کلاس 300 استفاده کرد. هر چه کلاس فلنج بالاتر باشد، قطر و ضخامت آن نیز بیشتر خواهد بود. به عنوان مثال، تصویر زیر، نمونهای از فلنجهای ۶ اینچی در کلاسهای مختلف را نمایش میدهد.

در جدول زیر، دما و فشار عملیاتی پیشنهادی برای فلنجهای کلاس 150 و 300 از جنس فولاد کربنی (مطابق با استاندارد ASTM A105) نمایش داده شده است. مقادیر دما و فشار برای کلاسهای بالاتر و مواد دیگر، در استاندارد ASME B16.5 به طور کامل آورده شدهاند.

| دمای عملیاتی (درجه سانتیگراد) | حداکثر فشار عملیاتی در شرایط بدون شک (بار) | |

| کلاس 150 | کلاس 300 | |

| 100 | 19.7 | 51.0 |

| 200 | 17.9 | 46.5 |

| 300 | 15.9 | 45.2 |

| 400 | 13.8 | 43.8 |

| 500 | 11.7 | 41.4 |

| 600 | 9.6 | 37.9 |

| 650 | 8.6 | 36.9 |

| 700 | 7.6 | 36.9 |

| 750 | 6.5 | 34.8 |

| 800 | پیشنهاد نمیشود | |

پیشانی فلنج چیست؟

«پیشانی فلنج» (Flange Face)، سطح اتصال بین دو قطعه اتصالی است که واشر بر روی آن قرار میگیرد. فلنج بر اساس شکل پیشانی به انواع RF ،FF و RTJ تقسیم میشود:

- «فلنچ پیشانی تخت» (Flat Face Flange) یا فلنج FF: سطح تماس صاف است.

- «فلنچ پیشانی برجسته» (Raised Face Flange) یا فلنج RF: سطح تماس به اندازه 1/16 اینچ (حدود 1.6 میلیمتر) برای فلنج کلاس 150 و 300 و به اندازه 1/4 اینچ (6.35 میلیمتر) برای فلنجهای بالاتر برجسته شده است. در جدول سایز فلنج، مقدار 1/4 اینچ در نظر گرفته نمیشود. اگرچه مقدار 1/16 را باید در این جدول لحاظ کرد.

- «فلنج رینگ جوینت» (Ring Type Joint Flange) یا فلنج RTJ: سطح اتصال دارای شیار و رینگ فلزی است. این پیکربندی، امکان سفت کردن فلنج بر روی محل مورد نظر را فراهم میکند. در فلنج RTJ از هیچ واشری استفاده نمیشود.

انواع فلنج در پایپینگ کدام هستند؟

انواع فلنج مور استفاده در سیستمهای پایپینگ معمولا بر اساس نحوه اتصال فلنج به لوله تقسیمبندی میشوند. بر این اساس، از متداولترین انواع فلنج در لوله کشی میتوان به موارد زیر اشاره کرد:

- «فلنج گلودار جوشی» (Welding Neck Flange) یا فلنج WN

- «فلنج اسلیپان» (Slip-On Flange) یا فلنج SO

- «فلنج روزه ای» (Threaded Flange) یا فلنج THRD

- «فلنچ ساکت جوشی» (Socket Weld Flange) یا فلنج SW

- «فلنج لبه دار» (Lap Joint Flange) یا فلنج LJ

- «فلنج کاهنده» (Reducing Flange) یا فلنج RED

- «فلنج کور» (Blind Flange) یا فلنج BLD

- «فلنج گلودار جوشی برجسته» (Raised Face Weld Neck Flange) یا فلنج RFWN

ولو در پایپینگ چیست؟

شیرآلات پایپینگ یا اصطلاحا «ولو» (Valve)، قطعاتی هستند که به منظور کنترل و تنظیم جریان سیالات در سیستمهای لوله کشی مورد استفاده قرار میگیرند.

ولوها وظایف مختلفی را برعهده دارند که از مهمترین آنها میتوان به راه انداختن/متوقف کردن جریان (کلید جریان)، افزایش/کاهش نرخ جریان (تنظیم کننده سرعت)، تنظیم فشار، تنظیم دما، جدا کردن یک واحد از سیستم و برعکس کردن جهت جریان اشاره کرد.

اجزای شیرآلات در پایپینگ چه هستند؟

شیرآلات پایپینگ انواع مختلفی دارند. پیکربندی و شکل اجزای این شیرآلات با یکدیگر متفاوت است. با این وجود، بخشهای نظیر بدنه، رگولاتور، نشیمنگاه، فلکه، ساقه و اتصال انتهایی، به عنوان المانهای مشترک در اکثر ولوها مشترک در نظر گرفته میشوند.

- بدنه

- رگولاتور

- نشیمنگاه

- فلکه

- ساقه

- اتصال انتهایی

- عملگر

عملگر ولوها به دو صورت دستی یا خودکار عمل میکنند:

- شیر دستی: در این حالت از تجهیزاتی نظیر فلکه، اهرم، چرخدنده یا زنجیر به عنوان عملگر استفاده میشود.

- شیر خودکار: به عملگر خودکار ولو، «اکچویتور» (Actuator) میگویند. این عملگرها از انرژی بیرونی برای باز و بسته کردن شیر استفاده میکنند. منبع انرژی اکچویتورها میتواند توسط موتورهای هیدرولیکی، پنوماتیکی یا الکتریکی تامین شود.

انواع شیرآلات در پایپینگ چه هستند؟

شیرآلات صنعتی مورد استفاده در سیستمهای لوله کشی دارای انواع بسیار متنوعی هستند. این شیرآلات معمولا بر اساس ساختار و عملکرد به انواع زیر تقسیم میشوند:

- «شیر کشویی» (Gate Valve): ولو کشویی، از یک مانع برای قطع و وصل جریان استفاده میکند. با تغییر وضعیت مانع، جریان به طور کامل باز یا بسته میشود.

- «شیر کروی» (Globe Valve): مکانیزم کنترل جریان در این ولو کروی، از یک دیسک به شکل مخروط ناقص یا نیم کره تشکیل میشود. این نوع ولو، به منظور کاهش/افزایش تدریجی جریان مورد استفاده قرار میگیرد. مقاومت در برابر جریان و افت فشار در شیر کروی نسبت به شیر کشویی به میزان قابل توجهی بیشتر است.

- «شیر زاویه ای» (Angle Valve): ولو زاویه ای، به منظور افزایش/کاهش تدریجی جریان و تغییر جهت آن به کار برده میشود.

- «شیر یک طرفه» (Check Valve): ولو یک طرفه از بازگشت سیال و حرکت آن در جهت مخالف جلوگیری میکند. این نوع ولو، معمولا به همراه ولوهای کشویی و کروی مورد استفاده قرار میگیرد. «شیر یک طرفه نوسانی» (Swing Check Valve) و «شیر یک طرفه فشاری» (Lift Check Valve) از انواع شیرآلات یک طرفه هستند.

- «شیر توپی» (Ball Valve): ولو توپی از یک توپ فلزی توخالی به عنوان رگولاتور استفاده میکند. این نوع ولو با بهرهمندی از یک مکانیزم ساده، مسیر جریان را به طور کامل مسدود یا باز میکند.

- شیر سماوری یا «پلاگ ولو» (Plug Valve): نوعی ولو با رگولاتور استوانهای یا مخروطی توخالی است. رگولاتور این شیر با چرخش در جهت محور خود باعث تنظیم جریان یا مسدود کردن کامل آن میشود. شیر سماوری به گریسکاری مداوم نیاز دارد.

- شیر پروانه ای یا «باترفلای ولو» (Butterfly Valve): ولو پروانه ای برای جدا کردن یا تنظیم جریان سیال مورد استفاده قرار میگیرد. پیکربندی این نوع ولو بسیار ساده است و از یک دیسک دایرهای دوار تشکیل میشود. شیر پروانهای از اغتشاشات و افت فشار کمتر بهره میبرد. این نوع شیر برای نرخهای جریان بالا مناسب است.

- شیر تخلیه یا «ریلیف ولو» (Relief Valve): شیر تخلیه فشار یا PSV، به منظور حفظ فشار سیستم در سطح ایمن استفاده میشود. در هنگام افزایش بیش از حد فشار، شیر باز شده و با بازگشتن فشار به سطح ایمن، شیر بسته میشود.

- شیر کنترلی یا «کنترل ولو» (Control Valve): معمولا شیرهای خودکار کروی به عنوان ولو کنترلی برای نظارت و تنظیم تغییرات سیستم مورد استفاده قرار میگیرند.

- «شیر دیافراگمی» (Diaphragm Valve): در ولو دیافراگمی، مسیر جریان سیال توسط یک دیافراگم الاستومری کنترل میشود. بدنه این نوع ولو از دو یا چند قطعه تشکیل شده است. حرکت قطعه دارای دیافراکم بر روی نشیمنگاه، تغییر جریان سیال را به همراه دارد.

- «شیر گلویی» (Pinch Valve): ولو گلویی، از یک شلنگ یا لوله الاستیک به همراه یک قطعه متصل به بخش الاستیک تشکیل میشود. اعمال فشار به قطعه مجرابند، جمع شدن بخش الاستیک و بسته شدن مسیر حرکت سیال را در پی دارد.

از دیگر معیارهای تقسیمبندی شیرآلات صنعتی، نحوه حرکت مکانیکی آنها است. انواع ولوها بر این اساس عبارت هستند از:

- شیر با حرکت خطی: در ولوهای خطی، ساقه یا عضو مجرابند، با حرکت در یک خط مستقیم باعث عبور، توقف یا تنظیم جریان سیال میشود. شیرهای کشویی، کروی، دیافراگمی، گلویی و فشاری یک طرفه از انواع ولوهای خطی هستند.

- شیر با حرکت دورانی: در ولوهای دورانی، ساقه یا عضو مجرابند، با حرکت در یک مسیر دایرهای یا زاویهای، وظیفه خود را انجام میدهد. از انواع ولوهای دورانی میتوان به شیرهای پروانهای، توپی، سماوری و یک طرفه نوسانی اشاره کرد.

- شیر با چرخش یک چهارم: برخی از ولوهای دورانی، با حرکت یک چهارم (زاویه ۰ تا ۹۰ درجه)، امکان باز شدن کامل مجرا یا بستن کامل آن را فراهم میکنند.

کلاس ولو چیست؟

کلاس شیرآلات صنعتی، معیاری برای تعیین عملکرد آنها در شرایط فشار و دمای عملیاتی مورد انتظار است. کلاس ولو نیز مانند کلاس فلنج با کدگذاری عددی نمایش داده میشود. استاندارد ASME B16.34، یکی از پرکاربردترین استانداردهای مورد استفاده برای طراحی شیرآلات صنعتی است. بر اساس این استاندارد، ولوها به کلاسهای 150، 300، 400، 600، 900، 1500، 2500 و 4500 تقسیمبندی میشوند. به عنوان مثال، جدول زیر، مشخصات ولوهای کلاس 150 و ۳۰۰ با جنس فولاد کربنی (مطابق با استاندارد ASTM A216) را نمایش میدهد. این مشخصات برای کلاسهای بالاتر و مواد دیگر، به طور کامل در استاندارد ASME B16.34 آورده شدهاند.

| دمای عملیاتی (درجه سانتیگراد) | حداکثر فشار عملیاتی در شرایط بدون شک (بار) | |

| کلاس 150 | کلاس 300 | |

| 29- تا 38 | 19.6 | 51.1 |

| 50 | 19.2 | 50.1 |

| 100 | 17.7 | 46.6 |

| 150 | 15.8 | 45.1 |

| 200 | 13.8 | 43.8 |

| 250 | 12.1 | 41.9 |

| 300 | 10.2 | 39.8 |

| 350 | 8.4 | 37.6 |

| 400 | 6.5 | 34.7 |

| 450 | 4.6 | 23.0 |

| 500 | 2.8 | 11.8 |

| 538 | 1.4 | 5.9 |

| 550 به بالا | پشنهاد نمیشود | پیشنهاد نمیشود |

آموزش اصول طراحی پایپینگ

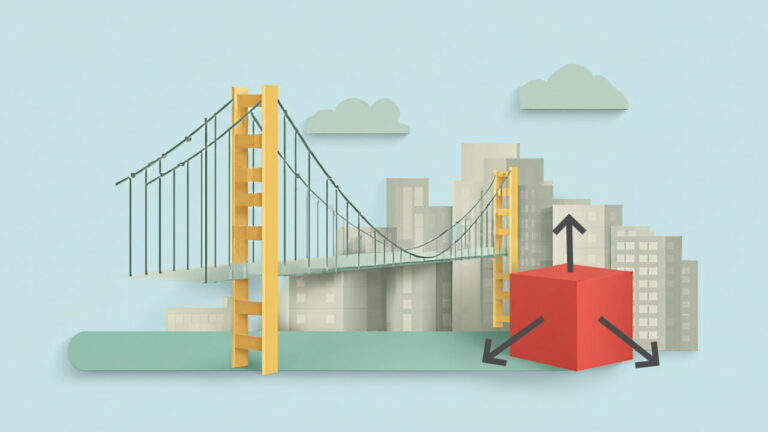

کارخانههای فرآیندی، تاسیسات پیچیدهای هستند که از تجهیزات مختلف، سیستمهای پایپینگ، ابزار دقیق، سیستمهای الکترونیکی، کامپیوترها و سیستمهای کنترل تشکیل میشوند.

طراحی پایپینگ، از فعالیتهای مهم در ساخت این کارخانهها از قبیل پالایشگاه، صنایع شیمیایی (نفت و گاز)، نیروگاه، کارخانجات غذایی، صنایع دارویی، مجتمع تصفیه (آب و فاضلاب) و صنایع کودسازی است. در این بخش، به آموزش پایپینگ (اصول مقدماتی لوله کشی صنعتی) میپردازیم و شما را با روند این فعالیت مهم آشنا میکنیم.

هدف از طراحی پایپینگ کدام هستند؟

طراحی پایپینگ، فرآیند پیچیدهای است که به همکاری تیمی و موثر بین واحدهای مختلف یک پروژه نیاز دارد. هدف از این طراحی، ساخت کارخانه مطابق با مشخصات مورد نظر کارفرما، الزامات ایمنی و پارامترهای اقتصادی است. از دیگر اهداف طراحی سیستمهای لوله کشی صنعتی میتوان به موارد زیر اشاره کرد:

- به حداقل رساندن زمان مهندسی و ساخت کارخانه

- به حداقل رساندن یا حذف دوبارهکاریهای هزینهبر

- بهبود قابلیت اجرا

- بهبود قابلیت تعمیر و نگهداری

- بهبود عملکرد سیستم

- سازگاری با الزامات محیط زیستی

- به حداقل رساندن هزینهها

فعالیت های موجود در طراحی پایپینگ چه هستند؟

فعالیتهای اصلی در طراحی پایپینگ عبارت هستند از:

- توسعه و اصلاح پلان: پلانهای پروژه، محل قرارگیری دقیق تجهیزات و زیرساختهای مربوط به آنها نظیر فونداسیون، نردبان، سکو و غیره را نمایش میدهند. این پلانها بر اساس فرآیند، اطلاعات کارفرما و الزامات ایمنی تهیه میشوند. مختصات مشخص شده بر روی پلان، به طور گسترده برای تعیین موقعیت قرارگیری تجهیزات مورد استفاده قرار میگیرند.

- جانمایی نازل تجهیزات (بخش اتصال تجهیزات به لولهها)

- تعیین مسیر خطوط لوله: این کار طی یک فرآیند پویا و تکراری انجام میگیرد. پس از تعیین مسیر لولهها، موقعیت نهایی تجهیزات و نازل آنها نیز مشخص میشود.

- طراحی المانهای جانبی تجهیزات: فونداسیون، سکو و راهپله

- جانمایی تجهیزات محافظتی: شیر آتشنشانی و دوش ایمنی

- بهروزرسانی دادههای مربوط به واحدهای دیگر: گرفتن اطلاعات مربوط به جانمایی سازهها، زیرساختها، شیرهای کنترل، مسیر عبور کابلهای برق و المانهای متفرقه کارخانه در حین تعیین مسیر لوله

اطلاعات مورد استفاد برای طراحی پایپینگ کدام هستند؟

در هنگام طراحی سیستمهای لوله کشی صنعتی، اطلاعات بسیار زیادی جمعآوری و استفاده میشوند. مدیریت صحیح این اطلاعات به منظور حفظ یکپارچگی و طراحی مناسب سیستم ضروری است. به طور کلی، اطلاعات مورد استفاده در طراحی پایپینگ را میتوان به موارد زیر تقسیم کرد:

- اطلاعات پروژه: دادههایی نظیر موقعیت قرارگیری کارخانه، قوانین محلی، مسیرهای دسترسی، آبراهها، راه آهن، شرایط لرزهخیزی، وضعیت آب و هوایی (دمای متوسط، سرعت باد، جهت باد، بارندگی) و غیره

- اطلاعات طراحی: دادههای جمعآوری و محاسبه شده در فازهای مختلف طراحی نظیر ابعاد تجهیزات، شرایط عملیاتی (دما، فشار) و دبی جرمی

- اطلاعات وندور: دادههای مربوط به تهیه قطعات و تدارکات مورد نیاز

قوانین کلی طراحی پایپینگ

رویکرد انتخابی برای طراحی سیستمهای لوله کشی صنعتی به میزان زیادی به ماهیت پروژه بستگی دارد. به عنوان مثال، ماهیت طراحی سکوهای نفتی با کارخانههای پتروشیمی متفاوت است. این دو پروژه، دارای اهداف و فضای دسترسی متفاوت هستند. اگرچه، یک سری قوانین کلی برای طراحی تمام سیستمهای پایپینگ وجود دارد که رعایت آنها میتواند در هر پروژهای مفید باشد. این قوانین عبارت هستند از:

- کسب اطلاعات کافی و درک صحیح از الزامات و مدارک مورد نیاز پروژه

- استفاده بهینه از فضا و منابع

- جانمایی تجهیزات به صورت مرتب و با رعایت اصول ایمنی

- توجه به جزئیاتی نظیر تجهیزات مجاور، تکیهگاهها و آیتمهایی با احتمال ایجاد اختلال در سیستم

- در نظر گرفتن قابلیت اجرا، به کارگیری و نگهداری کارخانه

- جانمایی خطوط لوله به صورت مرتب، منظم و متقارن با در نظر گرفتن نیازهای آینده

- اجتناب از طراحی خطوط با تغییر ارتفاع و تغییر جهتهای بیش از حد

- اطمینان از پیوستگی و یکپارچگی طراحی

- اجتناب از تغییر محل و اصلاح بیش از حد المانهای طراحی (انجام دقیق و درست طراحی در بار اول)

علائم اختصاری پرکاربرد در طراحی پایپینگ

از علائم اختصاری پرکاربرد در طراحی سیستمهای لوله کشی صنعتی میتوان به موارد زیر اشاره کرد:

- N (شمال)، S (جنوب)، E (شرق) و W (غرب)

- CL: خط مرکزی

- El: ارتفاع

- TOS: بالای فولاد

- BOP: کف لوله

- BBP: کف صفحه پایه

- ISBL: داخل محدوده فعال

- OSBL: خارج از محدوده فعال

- AG: بالای زمین

- UG: زیر زمین

- Φ: قطر

- OD: قطر خارجی لوله

- ID: قطر داخلی لوله

- TL: خط مماس

- TYP: معمولی

- PFD: نمودار جریان فرآیندی

- P&ID: نمودار لوله کشی و ابزار دقیق

جریان کار و روند طراحی پایپینگ چگونه است؟

طراحی سیستمهای لوله کشی معمولا طی دو مرحله مقدماتی و تفصیلی انجام میگیرد. در این بخش، روند انجام هر یک از این مراحل را توضیح میدهیم.

مهندسی و طراحی مقدماتی پایپینگ

ساخت کارخانههای فرآیند، فعالیت پیچیدهای است که شامل طراحی، مهندسی، تدارکات و اجرا میشود. ایجاد طرحهای مفهومی، مطالعه طرح و طراحی تفصیلی در در فاز طراحی انجام میگیرد. فاز طراحی مفهومی بر اساس نمودار جریان فرآیند (PFD) و مشخصات مورد نظر کارفرما شروع میشود. تعیین اهداف پروژه نیز یکی از فعالیتهای این فاز است. مدارک مورد استفاده در فاز طراحی تفصیلی شامل PFD و پلان مفهومی هستند.

بر اساس PFD، کارخانه مورد نظر به چندین بخش کوچک و قابل مدیریت تقسیم میشود. این کار، فرآیند ایجاد پلان هر بخش را سادهتر میکند. مختصات فضایی (دادههای حاصل از نقشهبرداری محل)، به منظور مرزبندی بین هر ناحیه مورد استفاده قرار میگیرند. این مرزبندیها از اهمیت بالایی برای ترکیب کردن نواحی کوچک برخوردار هستند. خروجی طراحی مفهومی، معمولا ابعاد و موقعیت تقریبی تجهیزات بزرگ را نمایش میدهد. این خروجی در فاز مطالعاتی به کار برده میشود.

در فاز مطالعاتی از طراحی مقدماتی، پلان طرح با کارفرما و واحدهای مختلف پروژه مورد بررسی و بحث قرار میگیرد. تکیهگاههای مخازن و محل قرارگیری تقریبی خطوط اصلی در این فاز تعیین میشوند. خروجی فاز طراحی مطالعاتی، پلان نهایی و P&ID (نمودار خطوط لوله و ابزار دقیق) است. جزئیات و مشخصات تمام تجهیزات تجهیزات، لولهها، فیتینگها، ابزار دقیق و شیرهای کنترل در P&ID قرار دارد. در نمودار خطوط لوله و ابزار دقیق، مرجع نقشههای کامل تجهیزات نیز ذکر میشود. در واقع، P&ID به عنوان مدرک اصلی برای ارتباط بین کارکنان بخشهای مختلف مورد استفاده قرار میگیرد. از اینرو، این مدرک از اهمیت بسیار بالایی در تمام فازهای پروژه، بخصوص طراحی تفصیلی برخوردار است. برای تایید خروجیهای فاز طراحی مطالعاتی، پلان نهایی و P&ID به امضای تمام واحدهای مربوطه میرسد.

فازهای طراحی مفهومی و مطالعاتی، فاز «مهندسی و طراحی ظاهری» (Front End Engineering & Design) یا به اختصار FEED را تشکیل میدهند. در این فاز، مدلهای سهبعدی کامپیوتری بر اساس P&ID، پلان و مشخصات ارتفاعی ساخته میشوند. از المانهای موجود در این مدلها میتوان به تجهیزات، لولهها، فیتینگها، ایستگاههای کنترل و سازههای نگهدارنده اشاره کرد.

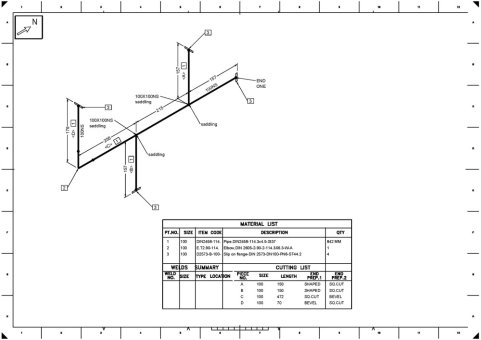

مهندسی و طراحی تفصیلی پایپینگ

پس از اتمام فاز FEED، نوبت به فاز طراحی تفصیلی میرسد. در این فاز، مشخصات تمام قطعات تجهیزات و دیگر المانهای موجود در سیستم پایپینگ به طور دقیق انتخاب میشوند. رسم نقشههای ایزومتریک با عنوان نقشههای «تایید شده برای طراحی» (Issued For Design) یا IFD در فاز طراحی تفصیلی صورت میگیرد. این نقشهها برای بررسی نظرات کارشناسان واحدهای مختلف (جمعآوری پارامترهای مورد نیاز) و تحلیل تنش به کار گرفته میشوند. نقشههای IFD، نمایش تصویری از سیستم لوله کشی و مولفههای همراه آن است که تمام اطلاعات ابعادی مورد نیاز را در برمیگیرد.

هدف اصلی به کارگیری نقشههای IFD، اجرای تحلیل تنش لوله، بررسی مطابقت طرح با استانداردها و تعیین مشخصات مواد مورد نیاز لوله است. استفاده از مدلهای سه بعدی توسط تمام واحدها در حین فاز طراحی تفصیلی، باعث دقت و سرعت روند اجرای این مرحله میشود. این مدلها میتوانند برای جلسات هماهنگی واحدها و بررسی تداخلهای احتمالی در سیستم مورد استفاده قرار گیرند.

پس از اتمام فاز مهندسی و طراحی تفصیلی، نقشههای ایزومتریک قطعات یا اصطلاحا «نقشه اسپول» (Spool Drawing) به همراه مشخصات مواد برای تهیه اسپول پایپینگ ایجاد میشوند. اسپول، اصطلاحی برای ارجاع به قطعات پیش ساخته مورد استفاده در سیستمهای لوله کشی نظیر لوله، فیتینگ، فلنج و غیره است. لیست اقلام برای متره و برآورد اجزای مورد نیاز نیز در این فاز تهیه و برای خرید یا ساخت به واحد تدارکات ارجاع داده میشود.

پس از تکمیل طراحی تفصیلی، جانمایی فونداسیون، عضوهای سازهای و تجهیزات بزرگ مطابق با نقشههای سازهای، تجهیزات، مدلهای سه بعدی و دیگر مدارک صورت میگیرد. اکنون، شرایط برای اجرای سیستم پایپینگ مطابق با مدارک و نقشههای «تایید شده برای اجرا» (Issued For Construction) یا IFC فراهم شده است. کارکنان بخش اجرا با استفاده از مدارک IFC اقدام به مونتاژ و نصب سیستم میکنند. به طور خلاصه، طراحی و اجرای سیستمهای لوله کشی صنعتی به صورت زیر انجام میشود:

- فاز طراحی مقدماتی و ظاهری

- اطلاعات کارفرما

- طراحی مفهومی (ابعاد و موقعیت تقریبی تجهیزات)

- طراحی مطالعاتی

- امکان سنجی

- بررسی توسط کارشناسان واحدهای مختلف

- بررسی توسط کارفرما

- طراحی تکیهگاه مخازن

- طراحی خطوط اصلی

- فاز طراحی تکمیلی و تفصیلی

- پلان نهایی و P&ID تجهیزات، لوله، فیتینگ، شیرآلات، ابزار دقیق، تجهیزات الکتریکی، ساپورت

- مدل سه بعدی مدارک IFD و نهاییسازی مشخصات اجزای سیستم

- فاز تدارکات

- تهیه لیست اسپول

- فاز اجرا

- تهیه مدارک IFC

- مونتاژ و نصب

استانداردهای طراحی پایپینگ کدام هستند؟

سازمانها و نهادهای مختلفی در طول سالیان گذشته اقدام به انتشار و توسعه دستورالعملهای طراحی سیستمهای لوله کشی در صنایع مختلف کردهاند. در بخش مدارک مورد نیاز پایپینگ، به ارائه متداولترین استاندارهای مورد استفاده برای طراحی این سیستمها میپردازیم. در این بخش، معتبرترین نهادها در این زمینه را معرفی میکنیم. این نهادها عبارت هستند از:

- انجمن مهندسان مکانیک آمریکا (ASME)

- مرکز ایمنی فرآیند صنایع شیمیایی (CCPS)

- موسسه صنایع ساخت و ساز (CII)

- انجمن طراحان و مهندسان پایپینگ (SPED)

- اداره ایمنی و سلامت کار (OSHA)

- انجمن حفاظت در برابر آتشسوزی (NFPA)

استانداردهای منتشر شده توسط انجمن مهندسان مکانیک آمریکا از محبوبیت و کاربرد بیشتری برخوردار است.

واحدها و کمیت های فیزیکی در طراحی پایپینگ

جدول زیر، واحدها و کمیتهای فیزیکی مورد استفاده در طراحی پایپینگ را نمایش میدهد. واحدهای رایج برای هر کمیت در این جدول، بر اساس سیستم متریک و آمریکایی آورده شدهاند. آشنایی و تسلط بر روی کمیتهای فیزیکی رایج و واحدهای آنها، از ایجاد خطا در محاسبات سیستمهای پایپینگ جلوگیری میکند.

| کمیت فیزیکی | علامت | سیستم SI - سیستم آمریکایی |

| طول | L | متر (m) - فوت (ft) |

| قطر | D | میلیمتر (mm) - اینچ (in) |

| ضخامت | Δx | میلیمتر (mm) - اینچ (in) |

| جرم | m | کیلوگرم (kg) - پوند (lmb) |

| زمان | t | ثانیه (s) - ثانیه (sec) |

| دما | T | درجه سلسیوس (C°) - درجه فارنهایت (F°) |

| مساحت | A | متر مربع (m2) - فوت مربع (ft2) |

| حجم | V | متر مکعب (m3) - فوت مکعب (ft3) |

| سرعت | v | متر بر ثانیه (m/s) - فوت بر ثانیه (ft/sec) |

| شتاب | a | متر بر مجذور ثانیه (m/s2) - فوت بر مجذور ثانیه (ft/sec2) |

| نیرو | F | نیوتن (N) - پوند (lbf) |

| فشار | P | پاسکال (Pa) - پوند بر اینچ مربع (psi) |

| تنش | s | مگاپاسکال (MPa) - پوند بر اینچ مربع (psi) |

| کرنش | in/in - mm/mm | |

| کار | W | نیوتون متر (N.m) - فوت پوند (ft-lbf) |

| انرژی | E | ژول (J) - یکای بریتانیایی حرارت (Btu) |

| جریان انرژی | کیلووات (kW) - Btu/sec یا Btu/hr | |

| آنتالپی | H | کیلوژول (kJ) - Btu |

| دبی جرمی | کیوگرم بر ثانیه (kg/s) - پوند بر ثانیه (Lbm/sec) | |

| دبی حجمی | متر مکعب بر ثانیه (m3/s) - فوت مکعب بر ثانیه (ft3/sec) |

مدارک پایپینگ چه هستند و چگونه تهیه میشوند؟

در بخش قبلی، اصول مقدماتی طراحی پایپینگ کارخانههای فرآیندی را آموزش دادیم. در این بخش، مدارک مورد نیاز برای طراحی، تدارکات و اجرای سیستمهای پایپینگ در یک این کارخانهها را معرفی میکنیم.

مدارک پایپینگ، مجموعه استانداردها و اطلاعاتی هستند که به منظور طراحی صحیح سیستمهای لولهکشی مورد استفاده قرار میگیرند. از مهمترین مدارک پایپینگ میتوان به موارد زیر اشاره کرد:

- دیاگرام چیدمان تجهیزات

- لیست تجهیزات

- دیاگرام پایپینگ و ابزار دقیق (P&ID)

- لیست خطوط لوله

- عدد خطوط لوله

- دادههای فرآیندی

- دادههای مکانیکی

- استانداردهای پایپینگ

- مشخصات پایپینگ

- لیست اقلام

- مدل سه بعدی

در ادامه، ضمن اشاره به اهمیت مدارک پایپینگ، کاربرد هر یک از آنها را توضیح میدهیم.

اهمیت مدارک پایپینگ در چیست؟

به منظور طراحی و اجرای صحیح کارخانهها و سیستمهای پایپینگ، ابتدا باید مدارک و اطلاعات مورد نیاز را به طور مناسب و دقیق جمع آوری کرد. این کار باید در مدت زمان کافی و با صرف حداقل هزینه ممکن انجام شود. کارخانه فرآیندی و سیستم پایپینگ آن شامل تجهیزات، لوله، اتصالات و ابزارآلات مختلفی است که مشخص کردن آنها برای آمادهسازی و تدارکات الزامی است. در الزامات مورد نیاز برای هر یک از این موارد، ابعاد، مواد و دادههای دیگر ذکر میشوند. یکپارچگی این دادهها باید در تمام مراحل پروژه حفظ شود تا در زمان انتخاب مواد و تهیه آنها، بهترین گزینه مد نظر قرار گیرد. دادههای مورد نیاز در قالب مدارک مختلفی نظیر P&ID (دیاگرام پایپینگ و ابزار دقیق)، لیست تجهیزات، لیست خطوط لوله، لیست شیرآلات و لیست ابزار دقیق ارائه میشوند. عدم یکپارچگی و نامناسب بودن تهیه مدارک و دادهها میتواند تاخیر در اجرای پروژه، انجام مجدد برخی از فعالیتها و حتی افزایش احتمال رخ دادن اختلال در سیستم پس از راهاندازی کارخانه را در پی داشته باشد. تمام این مشکلات، هزینههای پروژه (سرمایهگذاری، اجرایی و نگهداری) را افزایش میدهند. از اینرو، کارکنان دخیل در فرآیند طراحی پایپینگ باید توانایی درک، تفسیر و تهیه دقیق مدارک مورد نیاز را داشته باشند.

دیاگرام چیدمان تجیهیزات چیست؟

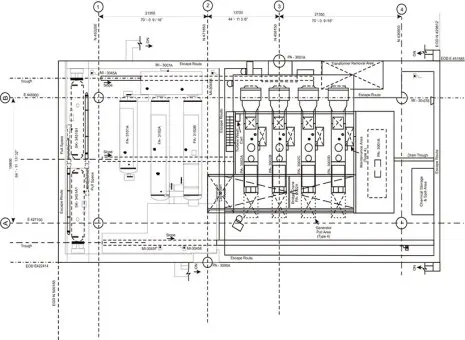

تجهیزات مورد نیاز برای فرآیند پایپینگ در نمودار جریان فرآیند (PFD) مشخص شده است. با استفاده از دادههای دیگر، محل دقیق این تجهیزات به دست میآید و بر روی نقشهای به نام «دیاگرام چیدمان تجهیزات» (Equipment Arrangement Diagram) پیاده میشود. این دیاگرام، نمای دید از بالا (پلان) محل قرارگیری تجهیزات است. تصویر زیر، نمونهای از نقشه چیدمان تجهیزات برای یک سکوی نفتی را نمایش میدهد. مختصات تجهیزات در مدرک دیگری به نام لیست تجهیزات آورده میشود.

لیست تجهیزات چیست؟

«لیست تجهیزات» (Equipment List)، جدولی شامل برچسب یا کد، عنوان و مختصات تجهیزات مور استفاده در کارخانه است. مختصات هر یک از تجهیزات با سه نقطه شمال، شرق و ارتفاع از یک سطح مبنا مشخص میشود. نقشه چیدمان تجهیزات و لیست تجهیزات در کنار یکدیگر مورد استفاده قرار میگیرند. برای راحتی کار و افزایش دقت معمولا لیست تجهیزات درون دیاگرام چیدمان نیز آورده میشود. جدول زیر، نمونهای از لیست تجهیزات تهیته شده برای سکوی نفتی مورد بررسی را نمایش میدهد.

| کد تجهیزات | توضیح | مختصات (ارتفاع، شرق، شمال) |

| FA-3101A | کمپرسور کمکی سطح اول یا دوم | (487200,435248,4500) |

| FA-3102A | فیلتر سطح دوم | (480550,432200,4500) |

| FA-3102B | فیلتر سطح دوم | 474600,432200,45000) |

| PA-3901A | ژنراتور کمکی | (439447,433725,4513) |

| PA-3902A | ژنراتور اصلی | (462554,432063,4665) |

| PA-3902B | ژنراتور اصلی | (457054,432063,4665) |

| PA-3902D | ژنراتور اصلی | (446054,432063,4665) |

| SK-3451A1 | برج بازیابی | (495200,433588,4513) |

| SK-3451B1 | برج بازیابی | (495200,437610,4513) |

| R-1 | ساختمان ژنراتور | (437996,428631,4513) |

نکته: چرخه عمر تجهیزات معمولا با چهار سطح اول (برنامهریزی)، دوم (خرید)، سوم (سرویس) و چهارم (جایگزینی) نمایش داده میشود.

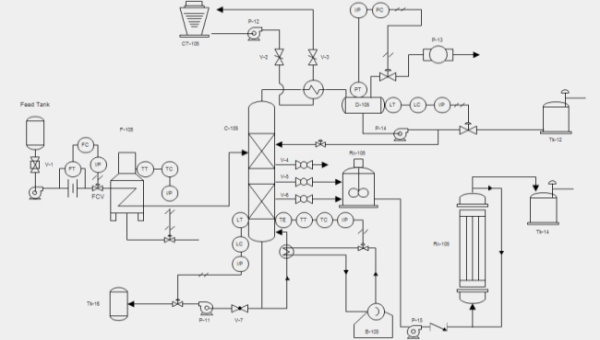

دیاگرام پایپینگ و ابزار دقیق چیست؟

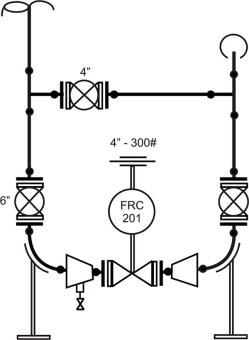

«نمودار خطوط لوله و ابزار دقیق» (Piping and Instrumentation Diagram) یا P&ID، از مهمترین مدارک اجرایی در طراحی و مهندسی پایپینگ است. جزئیات و الزامات تمام لولهها و اجزای مرتبط با آنها درون P&ID ارائه میشوند. نمودار لولهکشی و ابزاردقیق برای ایجاد لیست خطوط لوله، انتخاب مواد ولو و تعیین جنس آیتمهای مخصوص مورد استفاده قرار میگیرد. در بخشهای بعدی، به توضیح بیشتر P&ID خواهیم پرداخت. تصویر زیر، نمونهای از دیاگرام پایپینگ و ابزار دقیق را نمایش میدهد.

لیست خطوط لوله چیست؟

«لیست خطوط لوله» (Piping Line List)، جداولی متشکل از دادههای مربوط به هر یک از قطعات لولههای مورد استفاده در سیستم پایپینگ است. از اینرو، به منظور دستیابی به تمام اطلاعات مورد نیاز در مورد لولهها برای طراحی و اجرای سیستمهای پایپینگ باید از لیست خطوط لوله استفاده کرد. این لیست، شامل دادههایی است که در ادامه به معرفی و آموزش نحوه تفسیر آنها میپردازیم.

عدد خط لوله چیست؟

هر تکه لوله در سیستم پایپینگ، با یک عدد شناسایی منحصر به فرد با عنوان «عدد خط لوله» (Line Number) کدگذاری میشود. اشاره به هر یک از قطعات لوله در طرحها و نقشههای مختلف، توسط این عدد صورت میگیرد. عدد خط لوله حاوی اطلاعاتی نظیر ابعاد، سیال عبوری و الزامات لوله کشی است. به عنوان مثال، در هنگام خواندن نقشههای پایپینگ، ممکن است با عددی مشابه زیر مواجه شوید:

10” – P – C – 0006 – EA21

همان طور که مشاهده میکنید، عد یا کد بالا از پنج بخش تشکیل میشود. مفهوم هر یک از این بخشها از چپ به راست عبارت است از:

- ابعاد: اولین مولفه در کد خط لوله، قطر اسمی را نمایش میدهد. ابعاد تکه لوله مورد بررسی در این مثال برابر با 10 اینچ است.

- سیال عبوری: حرف P، مخفف عبارت «فرآیندی» (Process)، نوع سیال عبوری از این تکه لوله را نمایش میدهد.

- محل قراگیری: حرف C، به محل استفاده از تکه لوله در کارخانه اشاره دارد.

- ترتیب اجرا: کد عددی 0006، ترتیب منحصر به فرد برای اجرای این تکه از لوله در سیستم را نمایش میدهد.

- الزامات و مشخصات: ترکیب حروف و اعداد EA21، الزامات لوله کشی یا کلاس مواد مورد استفاده را تعیین میکند.

کد خط لوله، نقش بسیار مهمی در نظارت بر روی نحوه اجرای پایپینگ در خط مورد نظر دارد. این عدد، مبنای تعامل اجرایی و فنی بین کارکنان، مهندسان و طراحان لوله کشی است. دادههای مربوط به قطعات لوله را میتوان به دو دسته کلی اطلاعات فرآیندی و اطلاعات مکانیکی تقسیمبندی کرد. آیتمهای زیادی در این دادهها وجود دارند که در ادامه به معرفی آنها میپردازیم.

داده های فرآیندی خط لوله چه هستند؟

«داده های فرآیندی» (Process Data)، اطلاعات مربوط به جنبههای اجرایی تکه لولههای مورد استفاده در سیستم لوله کشی هستند. از آیتمهای موجود در این دادهها میتوان به موارد زیر اشاره کرد:

- عدد خط لوله

- مسیر سرویسدهی از واحد X به واحد Y (از مبدا به مقصد)

- عدد P&ID (عدد نقشه کشی P&ID که تکه لوله مورد بررسی در آن قرار گرفته است.)

- فشار عملیاتی

- دمای عملیاتی

- فاز سیال (مایع، بخار یا سیال دو فازی)

- نرخ جریان سیال بر حسب پوند بر ساعت (lbs/hr)، کیلوگرم بر ثانیه (kg/s)، گالن بر دقیقه (gpm)، فوت مکعب بر دقیقه (SCFM) یا سانتیمتر بر دقیقه (SCMS)

- وزن مولکولی

- چگالی بر حسب پوند بر فوت مکعب یا کیلوگرم بر متر مکعب

- ویسکوزیته

- سرعت

- طول معادل

- افت فشار

- ملاحظات فرآیند

- اصلاحات

داده های مکانیکی خط لوله چه هستند؟

«داده های مکانیکی» (Mechanical Data)، اطلاعات مربوط به جنبههای مکانیکی قطعات است. آیتمهای موجود در دادههای مکانیکی عبارت هستند از:

- عدد خط لوله

- مسیر سرویش دهی از مبدا تا مقصد

- عدد P&ID

- مواد لوله

- فشار عملیاتی

- دمای عملیاتی

- فشار طراحی

- دمای طراحی

- عایق لوله (ضخامت، هدف، الزامات، نوع پیمایش)

- استاندارد رنگکاری

- تست فشار (نوع و روش آزمون)

- رهاسازی تنش

- ملاحظات تمیزکاری

- ملاحظات مکانیکی

- اصلاحات

استانداردهای پایپینگ چه هستند؟

استانداردها و کدهای پایپینگ، مجموعهای گسترده از دستورالعملهای طراحی و مهندسی تاسیسات پایپینگ هستند. این استانداردها به منظور اطمینان از طراحی و عمکلرد ایمن سیستمهای لوله کشی مورد استفاده قرار میگیرند. رعایت الزامات موجود در این دستورالعملها، عملکرد مناسب و نگهداری مطمئن تاسیسات را به همراه دارد. کدهای پایپینگ توسط کمیسیونهای متخصص، تدوین میشوند و از نظر سازگاری با قوانین دولتی (ایمنی و کار) مورد ارزیابی قرار میگیرند. استاندارد ASME B31 به عنوان اصلیترین استاندارد و مرجع مورد استفاده برای طراحی سیستمهای لوله کشی صنعتی شناخته میشود. این استاندارد توسط انجمن مهندسان مکانیک آمریکا (ASME) تدوین شده و در بسیاری از پروژههای مورد استفاده قرار گرفته است. از کدهای مختلف استاندارد ASME B31 میتوان به موارد زیر اشاره کرد:

- ASME B31.1: «پاور پایپینگ» (Power Piping) یا لوله کشی صنایع نیروگاهی

- ASME B31.2: «لوله کشی گاز» (Fuel Gas Piping)

- ASME B31.3: «پایپینگ فرآیندی» (Process Piping)

- AME B31.4: «سیستمهای انتقال لوله برای هیدروکربنهای مایع و دیگر مایعات» (Pipeline Transportation Systems for Liquid Hydrocarbons and Other Liquids)

- ASME B31.5: «لوله کشی تبرید و اجزای انتقال حرارت» (Refrigeration Piping and Heat Transfer Components)

- ASME B31.8: «سیستمهای انتقال و توزیع گاز» (Gas Transmission and Distribution Piping Systems)

- ASME B31.8S: «مدیریت یکپارچگی سیستم لوله کشی گاز» (Managing System Integrity of Gas Pipelines)

- ASME B31.9: «لوله کشی تاسیسات ساختمان» (Building Services Piping)

- ASME B31.11: «سیستمهای لوله کشی انتقال دوغاب» (Slurry Transportation Piping Systems)

- ASME B31G: «راهنمای تعیین مقاومت باقیمانده لولههای خورده شده» (Manual for Determining Remaining Strength of Corroded Pipelines)

مهندسان و طراحان باید مطابق با عملکرد مورد انتظار از سیستم پایپینگ، مرتبطترین استاندارد و کد را تهیه کرده و فعالیتهای پروژه را بر اساس آنها اجرا کنند. در این مقاله، کد AME B31.3 (کارخانه فرآیندی)، مبنای طراحی قرار میگیرد. اکثر ولوهای مورد استفاده در سیستمهای پایپینگ کارخانههای فرآیندی مطابق با استانداردهای زیر تهیه میشوند:

- ASME B31.16: ابعاد سر به سر (End to End) و سطح به سطح

- ASME B31.34: انتهای فلنجی، رزوه دار و جوشی

- API 526: شیر اطمینان فولادی با اتصال فلنجی

- API 594: شیر سماوری

- API 599: شیر یک طرفه فشاری

- API 600: شیر کشویی برای صنایع نفت و گاز طبیعی

- API 602: شیر کشویی با فولاد فشرده

- API 603: شیر کشویی کلاس 150 با انتهای فلنجی و مقاوم در برابر خوردگی

- API 608: شیر توپی فلزی

- API 609: شیر پروانهای

- AWWA C500: شیر کشویی برای لوله کشی آب

- AWWA C504: شیر پروانه ای با نشیمنگاه لاستیکی

- MSS SP-42: شیرهای کشویی، کروی، زاویهای و یک طرفه کلاس 150 با انتهای فلنجی و جوشی، مقاوم در برابر خوردگی

- MSS SP-70: شیرهای کشویی چدنی با انتهای فلنجی یا رزوه دار

- MSS SP-71: شیر یک طرفه مدور چدنی با انتهای فلنجی و روزه دار

- MSS SP-72: شیرهای توپی با انتهای جوشی یا فلنجی برای خدمات عمومی

- MSS SP-80: شیرهای کشویی، کروی، زاویهای و یک طرفه برنزی

- MSS SP-81: شیرهای گيوتينی

- MSS SP-85: شیرهای کروی و زاویهای از جنس چدن خاکستری با انتهای فلنجی و روزه دار

- MSS SP-88: شیرهای دیافراگمی

- MSS SP-105: شیرهای ابزار دقیق

استانداردهای پرکاربرد برای طراحی فلنجهای مورد استفاده در سیستمهای پایپینگ نیز عبارت هستند از:

- ANSI B16.1: فلنج و فیتینگ فلنجی لوله از جنس چدن

- ASME B16.5: فلنج و فیتینگ فلنجی لوله

- ASME B16.24: فلنج و فیتینگ فلنجی لوله از جنس آلیاژ ریختگی مس با کلاسهای 150، 300، 600، 900، 1500 و 2500

- ASME B16.36: فلنج اریفیس با کلاسهای 300 تا 2500

- ASME B16.42: فلنج و فیتینگ فلنجی لوله از جنس چدن نشکن با کلاسهای 150 و 300

- ASME B16.47: فلنجهای فولادی با قطر بزرگ (NPS بین 26 تا 60)

- ASME B16.48: بلنکهای فولادی

- AWWA C115: لولههای فلنجی از جنس چدن نشکن با فلنج روزه دار از جنس چدن نشکن یا چدن خاکستری

- AWWA C207: لولههای فلنجی از جنس فولاد برای انتقال آب با قطر 4 تا 144 اینچ

- MSS SP44: فلنج خط لوله فولادی

- MSS SP51: فلنج و فیتینگ فلنجی کلاس 150LW مقاوم در برابر خوردگی

- MSS SP65: فلنجهای فشار قوی مورد استفاده در صنایع شیمیایی با ته کوب روزه دار و گسکت لنزی

به منظور طراحی صحیح و مناسب سیستمهای پایپینگ، استانداردهای بالا باید متناسب با عملکرد مورد انتظار تهیه شوند. مرجع اصلی در طراحی و اجرای لوله کشی صنعتی، استاندارد AME B31.3 است.

استاندارد AME B31.3 چیست و چه کاربردی دارد؟

استاندارد AME B31.3، مرجع اصلی برای طراحی کارخانه و پالایشگاه نفت، گاز، مواد شیمیایی، هیدروکربنها و غیره مورد استفاده قرار میگیرد. در این استاندارد، الزامات مربوط به مواد، اجزا، طراحی، ساخت، سر هم کردن، نصب، کنترل کیفیت، بازرسی و آزمایش سیستمهای لوله کشی فرآیندی آورده شدهاند. کد AME B31.3 برای تمامی انواع سیالات قابل استفاده است. این سیالات عبارت هستند از:

- مواد شیمیایی خام، واسط و فرآوریشده

- محصولات نفتی

- گاز، بخار، هوا و آب

- مخلوط مایعات و جامدات

- مبرد یا سرماسازها

- هیدروژن مایع

به علاوه، این استاندارد، اطلاعات مربوط نحوه اتصال یا مراحل نصب تجهیزات را نیز پوشش میدهد.

مشخصات پایپینگ چیست؟

«مشخصات پایپینگ» (Piping Specifications یا Pipe Specs)، دستورالعملهای دقیقی هستند که برای طراحی، ساخت و نصب اجزای مختلف سیستمهای لوله کشی مورد استفاده قرار میگیرند. هر پروژهای، مشخصات لوله کشی مختص به خود را دارد. این مشخصات، به منظور حفظ یکپارچگی و پیوستگی فازهای مختلف پروژه نوشته میشوند. سیالی عبوری از لوله، خصوصیات مواد، دما و فشار طراحی در حین تکمیل مشخصات پایپینگ مد نظر قرار داده میشوند. برای تعیین بسیاری از پارامترها با توجه به مشخصات پایپینگ، شرایط عادی عملیاتی در نظر گرفته میشود. این مشخصات توسط اغلب واحدها مورد استفاده قرار میگیرند. از کاربردهای مشخصات لوله کشی میتوان به موارد زیر اشاره کرد:

- مهندسان و طراحان از این اطلاعات برای تعیین قطر، کلاس و ابعاد لوله، اتصالات، شیرآلات و دیگر قطعات استفاده میکنند.

- دادههای مشخصات لوله کشی برای تحلیل تنش لوله و اطمینان از قراگیری تنشها در محدود مجاز تعریف شده توسط استاندارد نیز کاربرد دارند.

- واحد تدارکارت از مشخصات پایپینگ برای خرید تجهیزات و قطعات مناسب استفاده میکند.

- سازندگان و جوشکاران، این اطلاعات را به عنوان مبنای انتخاب مواد مناسب برای ایجاد اتصالات مد نظر قرار میدهند.

به طور کلی، مشخصات پایپینگ برای تعیین بسیاری از پارامترهای دخیل در طراحی و اجرای سیستمهای لوله کشی مورد استفاده قرار میگیرند. برخی از این پارامترها عبارت هستند از:

- مشخصات و عیار مواد

- مسیرهای سرویسدهی

- NPS

- خوردگی مجاز

- ضخامت دیواره لوله

- کلاس فلنج

- محدود مجاز دما و فشار

- نوع اتصالات قابل استفاده (پیچی، ساکت ولد یا جوشی)

- مشخصات فیتینگ (زانویی، کاهنده، سهراهی، کلاهک و غیره)

- مشخصات فلنج اریفیس، پیچ و واشرها

- مشخصات شیرآلات

نقشه ایزومتریک پایپینگ چیست؟

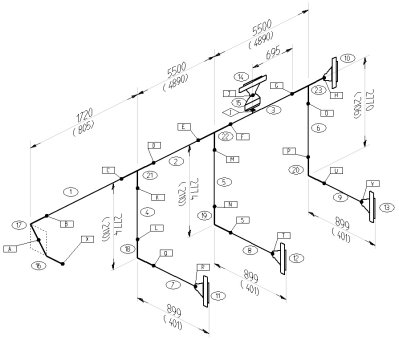

«نقشه های ایزومتریک پایپینگ» (Piping Isometrics یا Isos)، نمایش تصویری سیستمهای لوله کشی هستند. این نقشه به تصویرسازی ذهنی سیستمهای پایپینگ برای طراحی، تدارکات، ساخت و اجرای بهتر پروژه در فازهای مختلف کمک میکنند. نقشههای ایزومتریک، از خطوط ساده با مقیاس غیر واقعی رسم میشوند. البته مقیاس ابعاد خطوط دارای نسبتهای برابر است. در این نقشهها، رسم مولفههای اصلی سیستم در راستای سه محور ایزومتریک انجام میگیرد. یکی از این محورها به صورت عمودی و محورهای دیگر دارای زاویه 30 درجه نسبت به افق هستند. تصویر زیر، تبدیل یک تصویر سه بعدی از یک سیستم لوله کشی ساده به نماهای ایزومتریک را نمایش میدهد.

مهمترین مرحله برای رسم نقشههای ایزومتریک، تعیین جهت شمال به عنوان یکی از محورهای اصلی است. با این کار، دو محور دیگر نیز به طور خودکار تعیین خواهد شد. جزئیات سیستم پایپینگ نظیر مواد و کلاس، در نقاط گرهای یا راهنمای نقشه یادداشت میشوند. به نقطه تغییر جهت لوله، «نقطه برگشت» (Turning Point) میگویند و در نقشه آن را با TP نمایش میدهند. این نقطه، بیانگر استفاده از زانویی برای تغییر جهت جریان است. در تصویر بالا، چندین TP وجود دارند.

لیست اقلام پایپینگ چیست؟

«لیست اقلام» (Bill of Materials) یا BOM، فهرستی از تمام مواد مورد نیاز برای اجرای سیستم لوله کشی است که توسط فرآیندی به نام «متره و برآورد» (Material Take-Off) یا MTO تهیه میشود. تهیه لیست اقلام، یکی از مهمترین کاربردهای نقشههای ایزومتریک به حساب میآید. در این فرآیند، تمام مولفههای موجود در خطوط لوله برای خرید یا تدارک دیدن فهرست میشوند. متداولترین آیتمهای لیست اقلام پایپینگ عبارت هستند از:

- لوله

- زانویی

- فلنج

- سهراهی

- ولو

- ابزار دقیق

- گاسکت

- مهره

- پیچ

- آیتمهای بخصوص

رسم صحیح نقشههای ایزومتریک در کنار BOM، امکان ساخت یا تهیه تمام مولفههای مورد نیاز برای اجرای لوله کشی را فراهم میکند. به علاوه، این نقشهها با اطلاعاتی نظیر مسیر خط لوله و محل قرارگیری تقاطعها و اتصالات، باعث سهولت فرآیند نصب تاسیسات میشوند.

مدل سه بعدی پایپینگ چه کاربردی دارد؟

پیشرفت کامپیوترها و دسترسی به نرم افزاهای مدلسازی، ایجاد مدلهای سه بعدی از سیستمهای لوله کشی را به یکی از فعالیتهای ثابت در طراحی و مهندسی پایپینگ تبدیل کرده است. در ادامه، به معرفی برخی از ویژگیها و مزایای استفاده از مدلهای سه بعدی در پروژههای لوله کشی میپردازیم:

- مدلهای سه بعدی، نمایش تاسیسات و تجهیزاتی نظیر لوله، فیتینگ، ولو، ابزار دقیق، ساپورت و فونداسیون با اندازه واقعی هستند. تمام جزئیات کارخانه در این مدلها آورده شده است.

- اطلاعات مهندسی مربوط به هر یک از مولفهها به اجزای مدل اختصاص داده شدهاند. این اطلاعات، یک پایگاه داده کامل و بهروز را برای فازهای مختلف پروژه فراهم میکند.

- مدلهای سه بعدی، روش فوق العادهای برای تصویرسازی ذهنی طراحان، مهندسان و کارکنان هستند.

- اغلب نرم افزارهای مدلسازی سه بعدی، امکان اجرای تحلیل شناسایی تداخل و تهیه گزارش از احتمال برخورد مولفههای سیستم را فراهم میکنند. طراحان با به کارگیری این قابلیت نرم افزارها میتوانند مولفههای سیستم را به درستی جانمایی کرده و از صرف هزینههای احتمالی در آینده جلوگیری کنند.

- خروجی نرم افزارهای سه بعدی، برای تهیه گزارشهای انیمیشنی و ارائه آن به کارفرمایان و کارکنان قابل استفاده است. به علاوه، از این خروجیها میتوان در جهت ارائه آموزشهای فنی و ایمنی نیز استفاده کرد.

نمودار خطوط لوله و ابزار دقیق یا P&ID چیست؟

«نمودار خطوط لوله و ابزار دقیق» (Piping and Instrumentation Diagram) یا P&ID، یکی از مهمترین مدارک و ابزارهای طراحی و مهندسی سیستمهای پایپینگ است. P&ID با عناوین دیگری نظیر نمودار جریان مهندسی و نمودار جریان مکانیکی نیز شناخته میشود. این نمودارها، ترسیماتی شامل جزئیات طراحی، مهندسی و اجرای سیستم لوله کشی هستند. از اینرو، P&ID اطلاعات بسیار بیشتری را نسبت به PFD در اختیار طراحان و مهندسان قرار میدهد.

دیاگرام خطوط لوله، معمولا به عنوان مرجعی برای کنترل مدارک طراحی و نقشههای مربوط به پروژه مورد استفاده قرار میگیرد. این مدرک برای متره و برآورد مواد و تهیه لیست اقلام نیز کاربرد دارد. از اطلاعات موجود در P&ID میتوان به موارد زیر اشاره کرد:

- نمایش تمام تجهیزات و مشخصات مربوط به آنها (معمولا به صورت جدول)

- مشخصات تمام لولهها و خط لولهها

- نمایش تمام مولفههای سیستم لوله کشی نظیر فیتینگ، فلنج و ولو به همراه مشخصات آنها

- نمایش تمام ابزار دقیق و تجهیزات کنترل عملکرد سیستم

- جهت جریان در هر بخش

- اطلاعات مربوط به متغیرهای فرآیندی نظیر فشار و دما

- مشخصات مواد

- آیتمهای مخصوص نظیر صافی یا «استرینر» (Strainer)

اصطلاحات و علائم P&ID چه هستند؟

هدف اصلی استفاده از تجهیزات کنترلی و ابزار دقیق، نظارت، نمایش، ثبت و کنترل متغیرهای فرآیندی است. اصطلاحات و علائم مورد استفاده برای این تجهیزات توسط عبارت اختصاری درون یک منحنی بسته نمایش داده میشوند. این عباتر، عملکرد تجهیزات کنترلی و ابزار دقیق را به طور کامل توصیف میکند. تجهیزات و ابزارها را میتوان بر اساس نوع متغیر مورد بررسی گروهبندی کرد. حرف اول در عبارت اختصاری، بیانگر متغیر فرآیندی مورد نظر است. متغیرهای فرآیندی رایج و حروف نمایش دهنده آنها عبارت هستند از:

- جریان (F)

- سطح (G)

- فشار (P)

- دما (T)

حرف دوم عبارت اختصاری، تقسیمبندی ابزار دقیق مورد استفاده برای اندازهگیری متغیرهای فرآیندی را بر اساس عملکرد مشخص میکند. تجهیزات ابزار دقیق بر اساس عمکلردشان به گروههای زیر تقسیم میشوند:

- آلارم یا هشداردهنده (A): هشداردهندهها، تجهیزاتی هستند که وظیفه اطلاعرسانی در مورد قرارگیری متغیرهای فرآیندی در شرایط بحرانی را بر عهده دارند. این تجهیزات، معمولا وضعیت نامناسب را توسط آژیر یا چراغ قرمز نمایش میدهند.

- کنترلر یا کنترل کننده (C): کنترل کننده، روند عملکرد متغیرهای فرآیندی را تحت نظر میگیرند. این تجهیزات معمولا ورودی مربوط به وضعیت متغیر را دریافت کرده و مقدار آن را با نقطه تنظیم مقایسه میکنند. اختلاف بین این مقادیر، عکسالعمل کنترل کننده را تعیین میکند. عملگرها و شیرهای کنترلی، وظیفه انجام عکسالعمل مشخص شده توسط کنترل کننده را بر عهده دارند.

- شاخص یا نشانگر (I): نشانگر، وسیلهای است که مقدار متغیر فرآیندی را تشخیص میدهد. این وسایل به صورت دیجیتالی یا آنالوگ هستند. نشانگرها، معمولا هم در واحد کنترل خارج از محل تاسیسات و هم در نزدیکی تاسیسات نصب میشوند. به نشانگرهای داخلی، گیج نیز میگویند. گیج سطح (LG)، نشانگری است که برای اندازهگیری سطح مایع مورد استفاده قرار میگیرد.

- سنسور یا حسگر: حسگرها، تجهیزاتی هستند که مقدار واقعی متغیرهای فرآیندی را اندازهگیری میکنند. از حسگرهای متداول در سیستمهای پایپینگ میتوان به ترموکوپل (دماسنج) و اریفیس (دبی سنج) اشاره کرد. مبدلها نیز برای تبدیل اندازهگیریهای آنالوگ به مقادیر دیجیتال مورد استفاده قرار میگیرند.

- رکوردر یا ثبت کننده (R): رکوردرها، مقادیر اندازهگیری شده را معمولا به شکل یک نمودار وابسته به زمان رسم میکنند. نمودارهای رسم شده توسط ثبت کننده برای نظارت بر روی عملکرد سیستم و کنترل کیفت محصولات بسیار مفید هستند.

- ترانسمیتر یا فرستنده (T): فرستنده، وسیلهای برای ارسال اطلاعات متغیرها به کنترل کنندهها یا نشانگرهای قرار گرفته در فاصله دور است.

علائم اختصاری ابزار دقیق معمولا شامل دو حرف میشود. حرف اول بیانگر متغیر و حرف دوم نشان دهنده ابزار اندازهگیری آن متغیر است. به عنوان مثال، علامت TI، نشانگر دما (T برای دما و I برای نشانگر) را نمایش میدهد. در برخی از مواقع، یک حرف دیگر برای نمایش عملکرد دیگر یا عملکرد مخصوص به علامت اختصاری اضافه میشود. به عنوان مثال، علامت FRC، کنترل کننده و ثبت کننده دما (حرف اول برای دما، حرف دوم برای ثبت کننده و حرف سوم برای کنترل کننده) است. در مثال دیگر، علامت LAL، هشدار دهنده پایین بودن سطح (حرف اول برای سطح، حرف دوم برای هشدار دهنده و حرف سوم برای پایین بودن) است. جدول زیر، برخی از علائم اختصاری پرکاربرد و حروف اضافی احتمالی آنها را نمایش میدهد.

| علامت | حروف | توصیف |

| - | ابزار نصب شده در محل | |

| - | ابزار نصب شده در واحد کنترل | |

| PC | کنترل کننده فشار | |

| PI | نشانگر فشار | |

| PR | ثبت کننده فشار | |

| PIC | کنترل کننده و نشانگر فشار | |

| PRC | کنترل کننده و ثبت کننده فشار | |

| PSV | شیر ایمنی فشار | |

| RV | شیر اطمینان | |

| LA | هشدار دهنده سطح | |

| LAH | هشدار دهنده بالا بودن سطح | |

| LAL | هشدار دهنده پایین بودن سطح | |

| LC | کنترل کننده سطح | |

| LG | شیشه سطح | |

| LI | نشانگر سطح | |

| LIC | کنترل کننده و نشانگر سطح | |

| LRC | کنترل کننده و ثبت کننده سطح | |

| FA | هشدار دهنده جریان | |

| FE | المنت جریان | |

| FI | نشانگر جریان | |

| FR | ثبت کننده جریان | |

| FRC | کنترل کننده و ثبت کننده جریان | |

| TA | هشدار دهنده دما | |

| TI | نشانگر دما | |

| TR | ثبت کننده دما | |

| TRC | کنترل کننده و ثبت کننده دما | |

| TW | ترموول (فیتینگ استوانهای برای محافظت از سنسورهای دما) | |

| - | شیر کشویی | |

| - | شیر کروی | |

| - | شیر یک طرفه | |

| - | شیر کنترلی | |

| - | شیر سماوری | |

| - | شیر توپی | |

| - | شیر پروانهای | |

| USD | غیر فعال بودن واحد | |

| ZSC | بسته بودن سوییچ واحد/محل | |

| ZDY | غیر فعال بودن رله شیر | |

| SDV | غیر فعال بودن شیر | |

| ZIO | فعال بودن نشانگر حد/موقعیت | |

| TY | رله دما | |

| - | باز بودن فلنج کور عینکی | |

| - | بسته بودن فلنج کور عینکی | |

| - | فلنج اریفیس | |

| SP | آیتم مخصوص پایپینگ | |

| - | خط هوای ابزار دقیق |

| - | ابزار دقیق الکتریکی | |

| - | لوله مویین ابزار دقیق | |

| - | لوله | |

| T | فرستنده |

| HCV | شیر کنترل دستی |

اجزای شیر کنترل چه هستند؟

شیر کنترل، به منظور بررسی نرخ جریان سیال عبوری از سیستم پایپینگ مورد استفاده قرار میگیرد. در یک شیر کنترل خودکار، اجزای دیگری نظیر شیرآلات، فیتینگ و لولهها نیز به کار برده میشوند. به مجموعه این اجزا، «منیفولد شیر کنترل» (Control Valve Manifold) میگویند. تصویر، نمونهای از نحوه قراگیری اجزای مختلف منیفولد شیر کنترل را نمایش میدهد.

مهمترین مولفه در سیستم بالا، شیر کنترل FRC 201 است. برای این مولفه، معمولا از یک شیر کروی با عملگر هیدرولیکی یا پنوماتیکی استفاده میشود. در هر دو طرف شیر کنترل، یک کاهنده قرار دارد. هر دو کاهنده به شیرهای انسدادی وصل شدهاند. با باز شدن شیرهای انسداد، جریان سیال از دورن شیر کنترل عبور میکند. در هنگام بسته بودن شیرهای انسداد، جریان از درون شیر کمکی بالای شیر کنترل عبور خواهد کرد. شیر کمکی، به صورت دستی و برای کنترل جریان در هنگام تعمیر و نگهداری شیر کنترل مورد استفاده قرار میگیرد. یک شیر تخلیه کوچک در سیستم وجود دارد که با بسته شدن شیرهای انسداد، باز میشود و سیال جمعشده را از سیستم خارج میکند. در طراحی اجزای شیرهای کنترل، رعایت نکات زیر ضروی است:

- تامین فضای کافی برای فلکه شیر

- فضای کافی برای جانمایی عملگر بر روی شیر کنترل

- ساپورت گذاری مناسب برای نگهداری از وزن بالای شیر کنترل و منیفولد آن

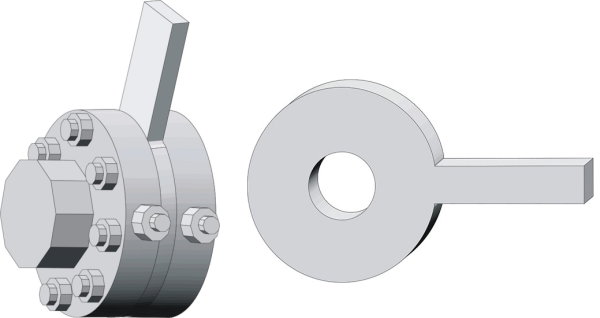

دبی سنج چیست و چگونه طراحی میشود؟

اریفیس، از متداولترین تجهیزات مورد استفاده برای اندازهگیری نرخ جریات سیال است. این وسیله از یک صفحه و فلنج تشکیل میشود (تصویر زیر). فلنجهای اریفیس دارای شیرهای متصل به سنسورهای تشخیص اختلاف فشار هستند. اختلاف فشار، معیاری برای اندازهگیری نرخ جریان است.

در هنگام طراحی دبی سنج در سیستم پایپینگ باید به نکات زیر توجه کرد:

- جریان سیال عبوری از درون اریفیس باید آرام و با حداقل اغتشاش ممکن باشد. اغتشاش جریان سیال معمولا به دلیل حضور موانعی نظیر فیتینگها و شیرآلات رخ میدهد. وجود لوله مستقیم با طول کافی، قبل و بعد از محل قرارگیری اریفیس، باعث آرام بودن جریان در نزدیکی دبی سنج میشود. به طول مستقیم لوله در این شرایط، محدوده اندازهگیری جریان میگویند.

- هنگام رسم طرحهای پایپینگ برای دبی سنج، محدوده اندازهگیری جریان باید برای حداقل ۳۰ برابر قطر لوله در بالادست اریفیس و 6 برابر قطر لوله در پایین دست اریفیس مشخص شود.

تحلیل تنش پایپینگ چگونه انجام میشود؟

تحلیل تنش پایپینگ، مهمترین فعالیت در طراحی سیستمهای لوله کشی است. پس از طراحی اولیه خطوط لوله، باید از عملکرد مناسب سیستم در بازه زمانی مورد نظر (طول عمر طراحی) اطمینان حاصل کرد. این کار توسط تحلیل تنش یا «تحلیل انعطاف پذیری پایپینگ» (Piping Flexibility Analysis) انجام میگیرد. وزن، فشار (داخلی یا خارجی)، تغییرات دمایی، بارهای مقطعی (باد، زلزله، تخلیه شیر ایمنی) و نیروهای ناشی از لرزش، از منابع اصلی اعمال تنش بر سیستمهای لوله کشی هستند. در ادامه، به آموزش مبانی تحلیل تنش پایپینگ میپردازیم.

هدف از تحلیل تنش پایپینگ چیست؟

هدف از تحلیل تنش سیستمهای پایپینگ، اطمینان از یکپارچگی ساختاری (فشار کافی برای عبور سیال، مقاومت در برابر بارگذاریهای مختلف)، یکپارچگی عملیاتی (محدود کردن بارهای تجهیزات متصل به هم، جلوگیری از نشت در نقاط اتصال، محدود کردن لغزش/جابجایی) و طراحی بهینه (جلوگیری از اعمال تغییر شکل و بارهای اضافی بر سازههای نگهدارنده) است.

مدارک تحلیل تنش پایپینگ کدام هستند؟

از دستورالعملها و کدهای مورد استفاده برای تحلیل تنش پایپینگ سیستمهای لوله کشی فرآیندی و نیروگاهی میتوان به موارد زیر اشاره کرد:

- ASME B31.3: لوله کشی فرآیندی

- ASME B31.1: لوله کشی نیروگاهی

- API 610: پمپهای جابجایی مثبت

- API 617: کمپرسورهای گریز از مرکز

- API 618: کمپرسورهای رفت و برگشتی

- NEMA SM23/ API 612: توربینهای بخار

- API 661: مبدلهای حرارتی هوا خنک

- API 560: کورهها

- API 650: مخازن ذخیره سازی جوشی

- TEMA: مبدلهای حرارتی

- ASME Section VIII: مخازن

- ASME B31.4/ASME B31.8: تحلیل تنش خط لوله

- ISO 14692: تحلیل تنش پایپنگ GRE/GRP/FRP

- EN 13480: لوله کشی صنعتی فلزی

انواع بارهای موجود در پایپینگ چه هستند؟

بارهای موجود در سیستمهای لوله کشی به دو نوع اصلی استاتیک و دینامیک تقسیم میشوند. از بارهای استاتیک رایج میتوان به بار حاصل از وزن، فشار، آزمایش هیدرولیکی، انبساط حرارتی و نشست اشاره کرد. زلزله، باد، تخلیه شیر اطمینان، جریان لختهای، ضربه قوچ، لرزش و دیگر بارهای وابسته به زمان نیز از بارهای دینامیک محسوب میشوند. اعمال بارهای استاتیک بر روی سیستم به آرامی صورت میگیرد. از اینرو، سیستم فرصت مقابل با آن را دارد. در طرف مقابل، بازه زمانی اعمال بارهای دینامیک به گونهای است که معمولا فرصتی برای عکسالعمل سیستم وجود ندارد.

حداقل تنش مجاز پایپینگ چقدر است؟

مطابق با استاندارد ASME B31.3، حداقل تنش مجاز برای سیستمهای لوله کشی را میتوان به صورت زیر تعیین کرد:

- یک سوم مقاومت کششی نهایی ماده در دمای عملیاتی

- یک سوم مقاومت کششی نهایی ماده در دمای اتاق

- دو سوم مقاومت کششی تسلیم ماده در دمای عملیاتی

- دو سوم مقاومت کششی تسلیم ماده در دمای اتاق

- تنش میانگین برای نرخ خزش 0.01 درصد در هر 1000 ساعت

- برای موادی با عیار سازهای، 0.92 پایینترین مقدار به دست آمده از ۵ مورد بالا

مبحث حداقل تنش مجاز، به طور کامل در بند 302.3 استاندارد ASME B31.3 مورد بررسی قرار گرفته است.

کاهش تنش پایپینگ چگونه انجام میشود؟

به منظور کاهش تنش اعمال شده بر سیستمهای لوله کشی میتوان از ساپورتهایی با طول مناسب استفاده کرد. این کار، میزان تاثیر تنشهای ثابت ناشی از وزن اجزا را کاهش میدهد. افزایش انعطافپذیری سیستم با به کارگیری حلقه انبساط، آفست (دوخم)، زانویی و المانهای مشابه نیز باعث کاهش تنشهای اعمال شده بر سیستم میشود.

جریان کار تحلیل تنش پایپینگ به چه صورتی است؟

به منظور شروع تحلیل تنش سیستمهای لولهکشی، واحدهای مختلف نظیر واحد ابزار دقیق، واحد فرآیندی، واحد مکانیک و تیم پایپینگ، اطلاعات و مدارک مورد نیاز را به کارشناسان تحلیل تنش ارائه میدهند. کارشناسان این واحد پس از اجرای تحلیل تنش، نتایج را به واحدهای دیگر ارائه میکنند تا اقدامات متناسب با شرایط موجود انجام شوند.

روش های تحلیل تنش پایپینگ چه هستند؟

روشهای تحلیل سیستمهای لوله کشی صنعتی متناسب با میزان بحرانی بودن شرایط بارگذاری انتخاب میشوند. بر این اساس، روشهای تحلیل تنش پایپینگ عبارت هستند از:

- خطوط لوله با اهمیت بالا: تنش خطوط لوله متصل به توربینهای بخار و کمپرسورها با استفاده از روشهای کامپیوتری مورد تحلیل قرار میگیرد.

- خطوط لوله با اهمیت متوسط: تحلیل کامپیوتری

- خطوط لوله با اهمیت پایین: محاسبات دستی یا کامپیوتری ساده

- خطوط لوله با کمترین اهمیت: بازرسی مشاهدهای

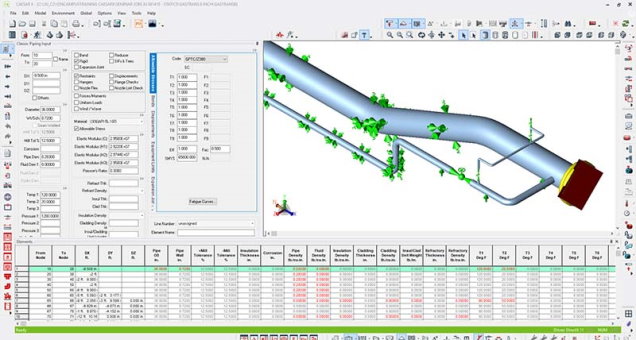

نرم افزار تحلیل تنش پایپینگ چیست؟

امروزه با پیشرفت توان محاسباتی کامپیوترها، نرم افزارهای زیادی برای طراحی و تحلیل تنش سیستمهای لوله کشی صنعتی ارائه شدهاند. نرم افزار «سزار 2» (Caesar II)، محبوبترین و گستردهترین نرم افزار مورد استفاده در حوزه مهندسی پایپینگ است. از قابلیتها و مزایای نرم افزار سزار میتوان به موارد زیر اشاره کرد:

- صرفهجویی در زمان مدلسازی: دیتابیس بزرگ نرم افزار، تمام مدلهای استاندارد را در برمیگیرد. بسیاری از این مدلها فقط با یک کلیک قابل ایجاد هستند.

- عملکرد مناسب: بهینه بودن توان گرافیکی نرم افزار، امکان ایجاد بدون مشکل مدلهای بزرگ را فراهم میکند. سزار از سیستم تحلیل تنش پیشرفته بهره میبرد.

- حالتهای بارگذاری متنوع و کامل

- سازگاری با نرم افزارهای تحلیل المان محدود

- سازگاری با نرم افزارهای ترسیمی معروف نظیر اتوکد

برخی دیگر از نرم افزارهای تحلیل تنش پایپینگ عبارت هستند از:

- اتوپایپ (Autopipe)

- CAEPIPE

- ROHR2

- PEPS

- PASS/START-PROF

داده های ورودی تحلیل تنش پایپینگ چه هستند؟

پیش نیاز اجرای تحلیل تنش سیستمهای لوله کشی صنعتی، آمادهسازی کامل مدارک و اطلاعات مورد نیاز است. دادههای جمعآوری شده توسط واحدهای دیگر به عنوان ورودی در این تحلیلها مورد استفاده قرار میگیرند. از ورودیهای ضروری نرم افزارهای تحلیل تنش پایپینگ میتوان موارد زیر را نام برد:

- نقشه ایزومتریک تنش (واحد طراحی)

- جدول نامگذاری خط (LDT) یا لیست خط به همراه P&ID (واحد فرآیندی)

- نقشه جانمایی (GA) و جزئیات تجهیزات (واحد مکانیک)

- مشخصات مکانیک خاک برای تحلیل وضعیت زمین/زیر زمین (واحد عمران)

- استانداردهای محدودیت بار نازل

- پلانهای محدوده برای تعیین نقاط دارای بیشترین ارتفاع و جهتگیری تجهیزات

- استاندارد معیار طراحی

فرآیند تحلیل تنش پایپینگ چگونه است؟

تحلیل تنش سیستمهای لوله کشی معمولا به صورت زیر انجام میشود:

- بررسی یکپارچگی سیستم پایپینگ

- عددگذاری گرهها بر روی نقشه ایزومتریک تنش

- پر کردن پارامترهای طراحی نظیر دمای طراحی، فشار طراحی، دمای عملیاتی، حداقل دما، چگالی سیال، جنس مواد، ابعاد خط، ضخامت خط، ضخامت عایق، چگالی عایق، حد مجاز خوردگی و غیره در نقشه ایزومتریک تنش

- مدلسازی سیستم پایپینگ از روی نقشه ایرومتریک تنش

- تحلیل سیستم و گرفتن خروجی نتایج

خروجی های تحلیل تنش پایپینگ چه هستند؟

پس از ورود دادههای مورد نیاز نرم افزار و اجرای تحلیل تنش، خروجیهای زیر را میتوان دریافت کرد و آنها را با واحدهای مربوطه مورد بررسی قرار داد:

- تغییر نهایی نقشههای ایزومتریک

- بارهای ساپورت (واحد عمران)

- جدول دادههای آویز فنری

- جدول دادههای تکیهگاههای ویژه

- نقشههای SPS

- اطلاعات نهایی تنشها

یکی از کاربردهای اصلی تحلیل تنش پایپینگ، انتخاب نوع و محل قرارگیری تکیه گاه لوله برای جلوگیری از اعمال تنشهای مخرب بر روی سیستم است.

تنش ثابت در سیستم پایپینگ چگونه محاسبه میشود؟

بارهای ثابت ناشی از اعمال فشار و وزن، باعث ایجاد تنشهای پایدار در سیستمهای لوله کشی میشوند. این بارها، همیشه در سیستم وجود دارند. افزایش میزان تنشهای ثابت از مقادیر مجاز، شکست و خرابی سیستم را در پی دارد. مطابق با استاندارد ASME B31.3، برآیند تنشهای طولی حاصل از بارهای ثابت در هر یک از اجزای سیستم پایپینگ، نباید از تنش مجاز در دمای عملیاتی بیشتر باشد.

مسئله تنشهای حاصل از فشار سیستم، توسط محاسبه و انتخاب لولهای با ضخامت مناسب حل میشود. با استفاده از روابط زیر میتوان ضخامت مورد نیاز برای لوله مستقیم را به دست آورد:

- P: فشار داخلی طراحی

- D: قطر خارجی لوله

- S: تنش مجاز

- E: ضریب کیفیت اتصال جوش

- Y: ضریب ثابت (مطابق با استاندارد)

- W: ضریب کاهش مقاومت اتصال جوش

- c: جمع حدود مجاز مکانیکی، خوردگی، فرسایش و غیره

حداقل ضخامت مورد نیاز از جمع t و c محاسبه میشود. حداقل ضخامت اسمی نیز برابر با tm/(1-0.125) یا tm+a است. a، تلورانس لولهها بر حسب میلیمتر و مطابق با استاندارد ASTM را نمایش میدهد. ضخامت به دست آمده باید به سمت بالا و ضخامت بزرگتر موجود در استاندارد گرد شود.

تنش انبساطی در سیستم پایپینگ چگونه محاسبه میشود؟

تغییر طول ناشی از تغییرات دمایی در سیستمهای لوله کشی مطابق با رابطه زیر محاسبه میشود:

- L: طول لوله

- ΔT: تغییر دما

- α: ضریب انبساط حرارتی

مقادیر ضرایب انبساط حرارتی لوله در استاندارد ASME B31.3، پیوست B (جداول C-1 و C-2) آورده شدهاند. یکی از این مقادیر، ضریب انبساط حرارتی میانگین (A) و دیگری، ضریب انبساط حرارتی خطی (B) را نمایش میدهد. تنشهای انبساطی زمانی به وجود میآیند که افزایش طول ناشی از تغییر دما محدود شده باشد. استفاده از اتصال انبساطی، این محدودیت را از بین میبرد.

ضریب تشدید تنش چیست و چگونه محاسبه میشود؟

«ضریب تشدید تنش» (Stress Intensification Factor) یا SIF، نسبت حداکثر تنش به تنش اسمی است. این ضریب، میزان تنش بخشهای مختلف را بر اساس نوع قطعات و اتصالات مورد استفاده تعدیل میکند. ضرایب تشدید تنش اجزای مختلف سیستمهای لوله کشی در پیوست D استاندارد ASME B31.3 آورده شدهاند. جدول زیر، رابطه محاسبه ضرایب تشدید تنش زانویی و سه راهی جوشی را بر اساس این استاندارد نمایش میدهد.

| تصویر قطعه | توضیحات | رابطه محاسبه ضریب تشدید تنش |

| زانویی متصل با جوش | |

| سه راهی با اتصال جوشی |

h در روابط بالا، انعطافپذیری فیتینگ است که برای زانویی جوشی به صورت زیر محاسبه میشود:

مقدار انعطافپذیری سه راهی جوشی نیز از رابطه زیر به دست میآید:

هر یک از پارامترهای روابط بالا در تصاویر جدول مشخص شدهاند. ضرایب تشدید تنش برای فیتینگهای دیگر نیز توسط پیوست D در استاندارد ASME B31.3 قابل تعیین هستند.

محدوده مجاز تنش ناشی از انبساط حرارتی چگونه تعیین میشود؟

تنشهای ناشی از انبساط حرارتی و جابجایی مواد مطابق استاندارد ASME B31.3 و رابطه زیر تعیین میشوند:

- Sa: بازه تنش محوری ناشی از کرنشهای جابجایی

- Sb: بازه تنش خمشی ناشی از کرنشهای جابجایی

- St: بازه تنش پیچشی ناشی از کرنشهای جابجایی

برای بازه تنش محوری داریم:

- ia: ضریب تشدید تنش موجود در جدول پیوست D استاندارد (در صورت عدم وجود اطلاعات کافی، این ضریب برابر با ۱ در نظر گرفته میشود.)

- Fa: بازه نیروی محوری محاسبه شده بین دو وضعیت مورد بررسی

- Ap: مساحت سطح مقطع لوله بر اساس ابعاد اسمی

رابطه بازه تنش خمشی برابر است با:

- ii: ضریب تشدید تنش درون صفحه

- io: ضریب تشدید تنش بیرون صفحه

- Mi: بازه گشتاور خمشی درون صفحه بین دو وضعیت مورد بررسی

- Mo: بازه گشتاور خمشی بیرون صفحه بین دو وضعیت مورد بررسی

برای انشعابهای لوله، بازه تنش خمشی مطابق با رابطه زیر به دست میآید:

Ze، مدول مقطع موثر انشعاب مورد بررسی است:

- r2: شعاع میانگین مقطع انشعاب

- Ts: ضخامت موثر دیواره انشعاب

برای ضخامت موثر دیواره انشعاب داریم:

، ضخامت ناحیه اتصال انشعاب به لوله اصلی است. بازه تنش پیچشی توسط رابطه زیر تعیین میشود:

- it: ضریب تشدید تنش پیچشی

- Mt: بازه گشتاور پیچشی بین دو وضعیت مورد بررسی

- Z: مدول مقطع لوله بر اساس ابعاد اسمی

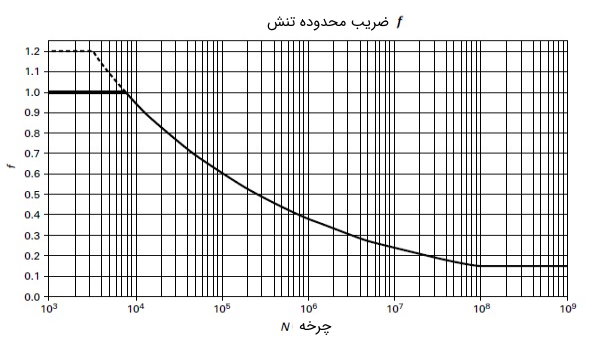

بازه مجاز تنش نیز از رابطه زیر به دست میآید:

- f: ضریب کاهش محدوده تنش

- Sc: تنش مجاز در حداقل دمای مورد انتظار، حین چرخه جابجایی (حداکثر 138 مگاپاسکال)

- Sh: تنش مجاز در حداکثر دمای مورد انتظار، حین چرخه جابجایی (حداکثر 138 مگاپاسکال)

اگر مقدار Sh از تنش ناشی از بارهای ثابت (SL) بزرگتر باشد، بازه مجاز تنش مطابق با رابطه زیر محاسبه خواهد شد:

مقدار ضریب کاهش محدوده تنش با در نظر گرفتن تعداد چرخههای جابجایی مورد انتظار در طول عمر مفید سیستم پایپینگ (N) و نمودار زیر تعیین میشود.

تنش موقتی در پایپینگ چیست؟

تنشهای موقتی، تنشهای ناشی از اعمال بارهای موقتی نظیر باد، زلزله، تخلیه شیر اطمینان و غیره هستند. این تنشها در یک بازه زمانی کوتاه (معمولا کمتر از 10 درصد بازه کاری کل) بر روی سیستم پایپینگ اعمال میشوند. مطابق با استاندارد ASME B31.3، بند 302.3.6، جمع تنشهای ثابت (SL) و موقتی باید کمتر از 1.33 برابر تنش مجاز (Sh) باشد. در این استاندارد، نحوه محاسبه و در نظر گرفتن بارهای ناشی از لرزش به طور دقیق توضیح داده نشده است. این بارها باید مطابق با تجربه و قضاوت مهندسی در نظر گرفته شوند.

بررسی انعطاف پذیری سیستم پایپینگ

انعطافپذیری سیستمهای مختلف لوله کشی، بر اساس پیچیدگی آنها مورد بررسی قرار میگیرد. به عنوان مثال، مطابق با بند 319.4.1 استاندارد ASME B31.3، معیار ارزیابی انعطافپذیری برای سیستمهای ساده به صورت زیر است:

- D: قطر خارجی لوله برحسب میلیمتر یا اینچ

- y: برآیند تمام کرنشهای جابجایی جذب شده توسط سیستم بر حسب میلیمتر یا اینچ

- L: طول گسترش لولهها بین مهارها بر حسب متر یا فوت

- u: طول خط مستقیم بین مهارها بر حسب متر یا فوت

K1 در رابطه بالا، مطابق با فرمول زیر محاسبه میشود:

- c: مقدار ثابت 208000 برای محاسبه در سیستم متریک یا 30 برای محاسبه در سیستم آمریکایی

- SA: بازه مجاز تنش (فرمول در بخشهای قبل موجود است.)

- Ea: مدول الاستیسیته مرجع در دمای 21 درجه سانتیگراد بر حسب مگاپاسکال یا کیلوپوند بر اینچ مربع (ksi)

ساپورت گذاری پایپینگ چیست؟

ساپورت گذاری یا تکیه گاه گذاری پایپینگ، یکی دیگر از فعالیتهای اصلی در طراحی و اجرای سیستمهای لوله کشی صنعتی است که به منظور مقابله با عوامل فیزیکی مخرب مورد استفاده قرار میگیرد.

از کاربردهای ساپورت گذاری میتوان به موارد زیر اشاره کرد:

- جلوگیری از تنشهای بیشتر از حد مجاز

- برطرف کردن مشکل نشت در محل اتصالات

- جذب لرزشهای اضافی خطوط لوله

- مقابله با اثرات نامطلوب ناشی از بارهای موقتی و دینامیکی

- از بین بردن بالاآمدگیهای ناخواسته لوله

- جلوگیری از لغزیدن بیش از حد لوله (بیشتر از 10 میلیمتر برای لوله کشی فرآیندی، 2.5 میلیمتر برای لوله کشی نیروگاهی و 12.5 میلیمتر برای لوله کشیهای اپوکسی/فایبرگلاس)

- مقابله با قرارگیری المانها در معرض دماهای بالا (خارج از محدوده طراحی)

- محدود کردن جابجاییهای ناخواسته به منظور محافظت از اعمال اضافه بار به تجهیزات حساس

- هدایت مسیر حرکت حرارت لوله به جهتهای مطلوب

- کاهش بارگذاری اعمال شده به خود تکیه گاه

استانداردهای طراحی و اجرای ساپورت گذاری چه هستند؟

در بند 321.1 استاندارد ASME B31.3، اهداف و اصول اولیه تحلیل، طراحی و اجرای تکیه گاه سیستم پایپینگ آورده شدهاند. علاوه بر این استاندارد، دستورالعملهای بینالمللی دیگری نیز برای طراحی این المانها وجود دارند که پرکاربردترین آنها عبارت هستند از:

- MSS-SP-58: تعیین مواد، طراحی و بررسی معیارهای مورد استفاده برای ساخت تکیهگاههای لوله (آمریکا)

- MSS-SP-69: دستورالعملهای پیشنهادی برای انتخاب و به کارگیری تکیهگاههای لوله (آمریکا)

- MSS-SP-89: دستورالعملهای پیشنهادی برای ساخت و نصب تکیهگاههای لوله (آمریکا)

- BS-3974: الزامات تکیهگاههای لوله (بریتانیا)

- VGB-R-510 L: دستورالعملهای تکیهگاههای استاندارد (آلمان)

- RCC-M: الزامات تکیهگاههای لوله (فرانسه)

- MITI 501: اصول فنی (ژاپن)

مواد مورد استفاده برای ساپورت لوله چه هستند؟

نوع ماده مورد استفاده برای تکیه گاه لوله به شرایط بارگذاری و نحوه اتصال المانها به یکدیگر بستگی دارد. به طور کلی، برای تکیهگاههای دائمی با شرایط بارگذاری متوسط تا بالا، استفاده از مواد مستحکم نظیر فولاد سازهای، گزینه مناسبی خواهد بود. به کارگیری چدن (خاکستری، نشکن، چکشخوار)، فولاد معمولی، چوب و مواد دیگر نیز برای اجرای ساپورت پایپینگ بلامانع است. البته، هر یک از این گزینهها باید متناسب با خصوصیات سیستم انتخاب شوند.

معیار طراحی و انتخاب ساپورت پایپینگ چیست؟

طراحی تکیه گاه پایپینگ، به عواملی نظیر عملکرد، بازه تعمیر و نگهداری، هزینه نصب، سادگی اجرا، دسترسی به قطعات و هزینه تهیه قطعات بستگی دارد. پارامترها و معیارهای اصلی انتخاب نوع ساپورت لوله عبارت هستند از:

- عملکرد

- میزان بار مورد انتظار

- محدودیت فضای در دسترس

- دمای طراحی سیستم

- اثرات انبساطی

- سازگاری متعلقات پایپینگ با مواد ساپورت

- ضخامت، مواد و عایق لوله

- سازگاری با محیط زیست

- نصب، به کارگیری و بازرسی آسان

انواع ساپورت پایپینگ چه هستند؟

تکیه گاههای لوله بر اساس معیارهای به انواع زیر تقسیم میشوند:

- بر اساس اتصال به لوله

- تکیه گاه مستقیم

- تکیه گاه غیر مستقیم

- بر اساس صلبیت

- تکیه گاه صلب

- تکیه گاه الاستیک

- تکیه گاه قابل تنظیم

- بر اساس عایق لوله

- تکیه گاه عایق گرما

- تکیه گاه عایق سرد

- تکیه گاه عایق صوتی

- بر اساس نوع جوش

- تکیه گاه جوشی

- تکیه گاه بست دار

- بر اساس عملکرد

- تکیه گاه نگهدارنده

- تکیه گاه هدایت کننده

- تکیه گاه متوقف کننده

- تکیه گاه مهاری

اطلاعات مورد نیاز برای ساپورت گذاری پایپینگ چه هستند؟

از اطلاعات اصلی مورد نیاز برای تکیه گاه گذاری خطوط لوله میتوان به نقشه جانمایی لوله، نقشه کابل برق و ابزار دقیق، طرحهای عمرانی سازه، مشخصات خطوط لوله، مشخصات عایق، وزن شیرآلات، الزامات تنش (نقشههای ایزومتریک تنش) و بارهای تکیهگاه اشاره کرد. با جمعآوری این دادهها، طول دهانه ساپورت گذاری بر روی فونداسیون بتنی یا سازه فولادی محاسبه میشود.

نکات ساپورت گذاری پایپینگ

در نظر داشتن نکات زیر میتواند باعث بهینه سازی تکیه گاه گذاری سیستمهای لوله کشی شود:

- گروهبندی لولهها برای به حداقل رساندن تجهیزات مورد نیاز ساپورت گذاری

- نزدیک کردن مسیر خط لوله به محلهای احتمالی ساپورت گذاری به منظور بهرهگیری از سازههای مورد استفاده برای مقاصد دیگر

- ساپورت گذاری در نزدیکی محلهایی با مشخصات خنثی (نقاط دمایی خنثی)

- ساپورت گذاری در نزدیکی محلهایی با تمرکز تنش بالا (شیرآلات، فلنجها، عملگرهای سنگین)

- ساپورت گذاری مستقل لولههای مستعد لرزش (متصل به کمپرسور)

- بهرهگیری از سقف مخازن در صورت عبور تکیهگاه از روی آنها به منظور کاهش حرکت نسبی خط لوله

- حفظ فاصله بین تکیهگاهها مطابق با الزامات و مشخصات طراحی

- محدود کردن فاصله ساپورت گذاری به سه چهارم طول قطعه لوله استاندارد در صورت تغییر جهت خط

- فراهم کردن فضای کافی برای راحتی نصب، نگهداری و بازرسی قطعات تکیهگاه

متریال شناسی و انتخاب مواد مناسب برای پایپینگ

یکی از مهمترین وظایف مهندس پایپینگ، انتخاب مواد مناسب برای اجرای سیستم لوله کشی است. فرآیند انتخاب مواد، با توجه به شرایط محیطی و کاربری مورد نظر انجام میگیرد. هدف از این فرآیند، اجرای سیستمی با پایداری کافی به منظور جلوگیری از شکست در شرایط عادی و بحرانی است.

مراحل کلی انتخاب مواد لوله عبارت هستند از:

- تعیین نوع سیال

- تعیین دما و فشار سیال عبوری

- بررسی طول عمر میانگین لوله

- انتخاب ماده مناسب

- بررسی وجود ماده انتخابی در استاندارد

- در صورت عدم وجود ماده انتخابی در استاندارد: انتخاب ماده مناسب بعدی مطابق با استاندارد

- در صورت وجود ماده انتخابی در استاندارد: پایان فرآیند

انتخاب ماده مناسب برای لوله، فیتینگ و دیگر اجزای مورد استفاده در سیستمهای لوله کشی، با توجه به معیارهایی صورت میگیرد که در این بخش به معرفی آنها خواهیم پرداخت.

معیارهای انتخاب جنس لوله