تشخیص عیب (Fault Detection) — از صفر تا صد

سیستمهای کنترل مدرن هر روز پیشرفتهتر و پیچیدهتر میشوند و الگوریتمهای کنترلی آنها نیز به طبع پیچیدهتر خواهند شد. در نتیجه موضوع قابلیت اطمینان، عملکرد مطمئن و حفاظت محیط بخصوص برای سیستمهای ایمنی-بحرانی نظیر پلانتهای شیمیایی، راکتورهای هستهای، هواپیماها و فضاپیماها از اهمیت بسیار بالایی برخوردار است. اگر عیبی اتفاق بیفتد، ممکن است خسارات مالی، جانی و زیست محیطی آن بسیار جدی باشد. در نتیجه نیاز روز افزونی به نظارت آنلاین (Online Monitoring) و تشخیص عیب (Fault Detection) یا شناسایی عیب سیستمها برای افزایش قابلیت اطمینان در عملکرد آن سیستمها وجود دارد. بنابراین میتوان از نشانههای اولیه که نشاندهنده رخ دادن عیب است، استفاده کرد و از متوقف شدن سیستم و وقوع فاجعه تا حد زیادی جلوگیری به عمل آورد. در این مطلب قصد داریم به مرور مفاهیم اساسی در تشخیص عیب بپردازیم.

اهمیت و ضرورت شناسایی عیب

در طی دو دهه اخیر تحقیق بر روی تشخیص عیب، توجهات بسیار زیادی را به خود جلب کرده است. این پیشرفتها عمدتا به دلیل تمایل به خودکار شدن سیستمها، افزایش تقاضا و امنیت سیستم تحت کنترل بوجود آمدهاند. با این حال، دلایل دیگری مانند پیشرفتهای فوق العاده در مدلسازی ریاضی، تخمین و شناسایی پارامتر نیز در این امر دخالت داشتهاند که خود به دلیل پیشرفت شگرف در محاسبات کامپیوتری به وجود آمدهاند.

با رشد استفاده از سیستمهای پیچیده، تمایل قابل توجهی در توسعه روشهای آشکارسازی و جداسازی عیب وجود داشته است. روشهای آشکارسازی و تشخیص عیب فرآیند میتوانند قابلیت اطمینان و ایمنی فرآیندهای فنی را تا حد بالایی افزایش دهند. همچنین به منظور افزایش کیفیت محصولات کاربرد دارند. در حوزه علم تشخیص عیب، علوم متعدد مهندسی با یکدیگر ادغام میشوند.

یک عیب آشکارنشده در یک سیستم میتواند تاثیرات فاجعهآمیزی مانند از دست دادن جان افراد، آلودگی محیطی و خسارات مالی داشته باشد. مطالعات انجام شده در زمینه علتیابی حوادث توسط نیروی هوایی ایالات متحده در زمان جنگ ویتنام نشان داده است که تا 70% از سقوط و خسارت هواپیمایی در صورت طراحی و اجرای صحیح «سیستم کنترلی تحملپذیر خطای پرواز» (Fault Tolerant Flight Control System) یا FTFCS قابل پیشگیری بود.

طرحهای آشکارسازی، جداسازی و اصلاح عیب سنسور دارای اهمیت بسیاری است، خصوصا اگر از دادههای اندازهگیری یک سنسور خراب در یک سیستم کنترلی استفاده شود. از آنجا که قوانین کنترلی به فیدبک حسگر برای تنظیم حالت دینامیکی سیستم نیاز دارند، حتی عدم صحت جزئی، اگر آشکار و اصلاح نشود میتواند منجر به ناپایداری حلقه بسته شود. آشکارسازی و تشخیص سریع عیوب فرآیند، هنگامی که دستگاه هنوز در ناحیه کنترلپذیر است، میتواند به جلوگیری از پیشرفت پیشامد ناهنجار کمک کند و خسارت بهرهوری و تولید را کاهش دهد.

با توجه به پیچیدگی روزافزون سیستمها، تاثیر خرابی در یک سیستم میتواند ویرانگر باشد. کنترل فیدبک یکی از اجزای مهم نظارت کلی سیستم است. تشخیص عیب جزء دومی است که در صورت کارکرد مطمئن و کمهزینه دارای پیامدهای اقتصادی، صنعتی و اجتماعی قابل توجهی خواهد بود. جستجو برای یافتن چنین روشهایی از اوایل دهه 1970 آغاز شده است. با توجه به نیاز روزافزون به قابلیت اطمینان و ایمنی دستگاههای فنی و اجزای آنها، روشهای ارتقای نظارت و پایش به عنوان قسمتی از کنترل عمومی فرآیندها مورد استقبال بسیار زیادی قرار گرفتهاند.

نتایج عیب با توجه به تلفات انسانی، تاثیرات زیستمحیطی و تلفات اقتصادی میتواند بسیار مخرب باشد. این موضوع برای فرآیندهای پیشرفته با بیشترین نیاز به قابلیت اطمینان و ایمنی مانند هوانوردی، ایستگاههای مولد برق هستهای همانند بسیاری از دیگر فرآیندهای کوچک و بزرگ نیز برقرار است. یک پیشنیاز اساسی برای توسعه بیشتر نظارت خودکار، آشکارسازی سریع عیب فرآیند است. استفاده از کامپیوترها و میکروکامپیوترهای فرآیند، امکان استفاده از روشهایی را فراهم میآورند که منجر به آشکارسازی سریعتر عیوب فرآیند نسبت به بررسیهای حدی و روند سنتی میشود.

امروزه اتکای کامل به اپراتور انسانی برای مدیریت وقایع ناهنجار و شرایط اضطراری به دلایل مختلف به امری کاملا غیر ممکن تبدیل شده است. یکی از این دلایل، اندازه و پیچیدگی دستگاههای فرآیند مدرن است. علاوه بر این معمولا تاکید روی یک تشخیص با سرعت بالا است که خود موجب قیود و نیازهای خاصی در اقدامات تشخیصی میشود.

همچنین، تشخیص عیب زمانی دشوارتر میشود که به این حقیقت توجه شود که اندازهگیریهای فرآیند ممکن است به دلایل مختلفی مانند خرابی یا بایاس حسگر، ناکافی، ناقص و یا غیر قابل اعتماد باشند. با توجه به شرایط بیان شده، اینکه اپراتورهای انسانی تصمیمات پرخطایی بگیرند و اقداماتی انجام دهند که حتی شرایط را بدتر کند، دور از انتظار نیست. آمارهای صنعتی نشان میدهد که 70% حوادث صنعتی ناشی از خطاهای انسانی است .

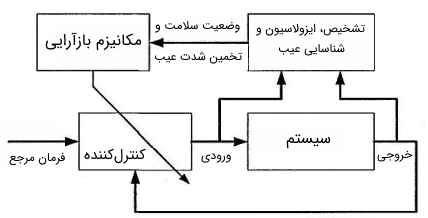

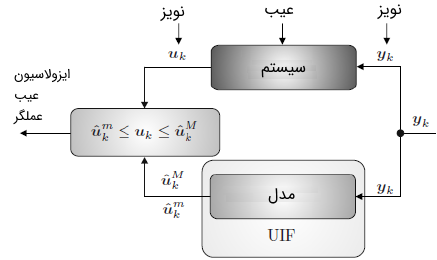

همچنین درخواست رو به رشد برای سیستمهای خودکار تحملپذیر عیب وجود دارد که قادر به کارکرد خودکار و قابل اطمینان در حضور عیوب و خرابیهای حسگرها، عملگرها و اجزا باشد. از آنجا که سیستم تشخیص عیب یک جزء ضروری سیستم خودکار تحملپذیر عیب است، نیاز مبرمی برای ارتقای سیستمهای هوشمندی وجود دارد که بتوانند به صورت خودکار آشکارسازی حضور، جداسازی مکان و تخمین شدت عیوب حاضر در اجزای مختلف یک سیستم دینامیکی پیچیده در حال کار را انجام دهند. حتی در طراحی FTC غیرفعال که اطلاعات مربوط به ماهیت عیب لزوما برای پیکربندی مجدد کنترلکننده مورد نیاز نیست، ایمنی و قابلیت اطمینان سیستم به صورت قابل توجهی با استفاده از زیرسیستمهای تشخیص عیب قابل ارتقا است. در تصویر زیر دیاگرام تشخیص عیب در سیستم تحملپذیر عیب فعال نشان داده شده است.

از سوی دیگر شناسایی صحیح شدت عیوب یک مزیت بسیار ارزشمند برای اقدامات نگهداری است. تخمین صحیح شدت عیوب، آشکارسازی سریع عیوب اولیه و شناسایی رفتارهای خارج از محدوده را به شدت آسان میکند.

به این ترتیب، امکان برنامهریزی و اجرای هوشمند اقدامات انحصاری برای جلوگیری از توقف سیستم، خرابیهای فاجعهآمیز و اقدامات ناقص توسط کاربر و کنترلکنندهها وجود دارد. همچنین از این روشها برای کنترل و افزایش کیفیت محصولات استفاده میشود.

بنابراین یکی از ضروریترین نیازهای صنایع امروز، سیستمهای آشکارسازی و تشخیص عیب با قابلیت اطمینان بالا محسوب میشوند که ویژگیهای مطلوب مورد نظر را برآورده نمایند. زمینه تحقیقاتی بسیاری برای ارتقای سیستمهای تشخیص عیب در حال حاضر وجود دارد.

آشنایی با برخی از مفاهیم اولیه شناسایی عیب

یک عیب به عنوان تغییر ناخواسته در عملکرد سیستم تلقی میشود، گرچه ممکن است خطای فیزیکی و یا ازکارافتادگی به همراه نداشته باشد. این عیب و یا بد کار کردن سیستم، عملکرد عادی دستگاه را دچار اختلال میکنند و در نهایت باعث خرابی دور از انتظار عملکرد سیستم و یا منجر به ایجاد موقعیت خطرناک برای سیستم میشوند. ما بیشتر از واژه عیب نسبت به خرابی استفاده میکنیم تا بیشتر بر روی بد کار کردن دستگاه و نه وقوع فاجعه تاکید کنیم. اصطلاح خرابی به معنی از کار افتادگی کامل اجزای سیستم است در حالیکه اصطلاح عیب به این دلیل به کار میرود که نشان دهد بد کار کردن سیستم ممکن است در مراحل کنونی، قابل تحمل باشد. یک عیب باید در سریع ترین زمان ممکن، تا قبل از اینکه منجر به شرایط غیر قابل تحمل و خسارات جدی شود، تشخیص داده شود. در زیر به تعریف دقیق تر عیب، خطا و .. پرداخته شده است:

- عیب (Fault): یک انحراف غیر مجاز در حداقل خاصیت یک ویژگی یا پارامتر سیستم است که از شرایط قابل قبول و یا استاندارد خارج باشد.

- خرابی (Failure): خرابی یک وقفه دائمی در توانایی سیستم برای انجام یک دستورالعمل مورد نیاز تحت شرایط کاری معین است.

- بد کار کردن (Malfunction): یک اختلال متناوب در تامین دستورالعمل مطلوب یک سیستم است.

- خطا (Error): یک انحراف بین مقدار اندازهگیری شده یا محاسبهشده یک متغیر خروجی با مقدار صحیح آن است.

- اغتشاش: یک ورودی نامعلوم یا کنترلنشده که بر حالتهای سیستم متاثر است.

- نشانه: تغییر یک کمیت مشاهدهپذیر از رفتار عادی آن.

خود عیب با توجه به ماهیت آن، طبق تعریف کمیته SAFEPROCESS به دستههای مختلفی تقسیم بندی میشود:

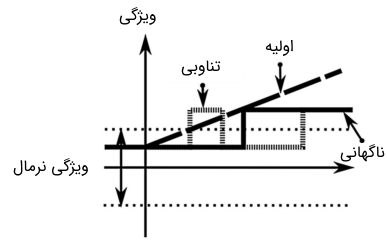

- عیوب ناگهانی: به صورت یک تابع پله مدل میشود و نشان دهنده بایاس در سیگنال تحت پایش است.

- عیوب اولیه یا تکوینی: به وسیله سیگنال شیب مدل شده و نشان دهنده انحراف سیگنال تحت پایش است.

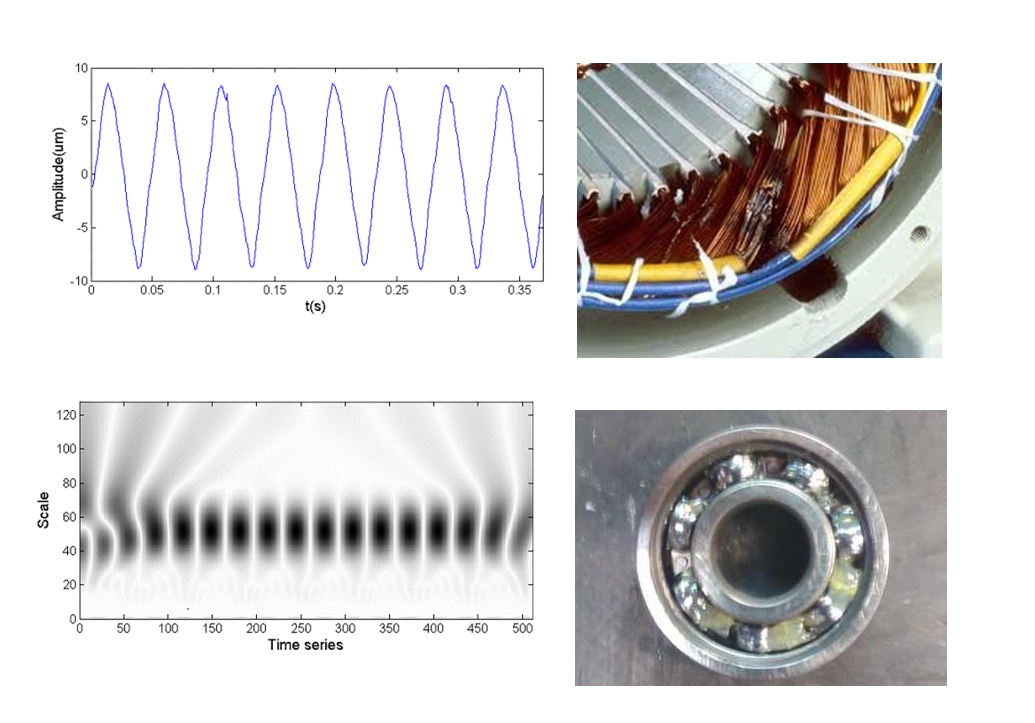

- عیوب تناوبی: ترکیبی از ضربات با دامنههای مختلف مانند عیب یکی از دندانههای برینگ است. در تصویر زیر انواع دستهبندی عیب از نظر زمانی نشان داده شده است.

از منظر دیگر عیوب را میتوان به دو دسته عیوب جمعی (تغییرات سیگنال) و ضربی (تغییرات پارامتر) تقسیم نمود. عیوب جمعی انحرافات نرمال ماندهها (Residuals) را با یک مجموع با متغیرهای فرآیند وابسته به زمان تغییر میدهد. عیوب ضربی همین کار را با یک حاصل ضرب انجام میدهد. عیوب جمعی رایجتر هستند و در حالت کلی ناشی از انحراف دما یا مشکلات کالیبراسیون حسگر هستند. این عیوب میتوانند با توابع شیبگونه (انحراف یا دریفت) توصیف شوند و میتوانند بسته به مدت شیب ماهیت پله، نرم و یا سخت داشته باشند.

از منظر جزء معیوب، عیوب سیستم را میتوان در حالت کلی به سه دسته طبقهبندی نمود: عیوب عملگرها، عیوب حسگرها و عیوب اجزا. عیوب عملگر و حسگر معمولا به ترتیب نشاندهنده عیب در عملگرها و حسگرها هستند و به شکل عیوب جمعی در سیستم مدل میشوند. عیوب اجزا معمولا نشاندهنده عیوبی هستند که منجر به تغییر در پارامترهای دینامیک سیستم میشوند و به صورت عیوب ضربی مدل میشوند، به عبارت دیگر به صورت تغییراتی در پارامترهای ماتریس دینامیکی سیستم مدل می شوند.

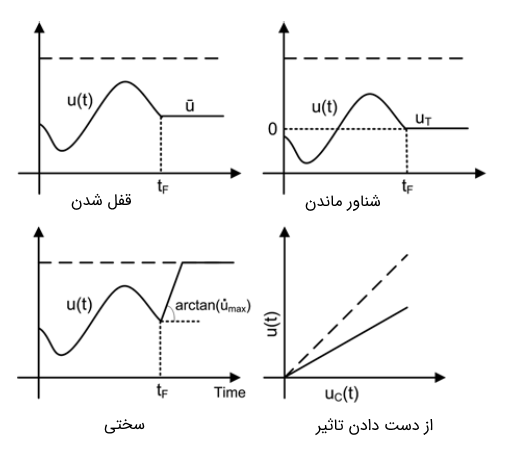

آمارها نشان میدهد که در 80% موارد علت توقف سیستم کنترلی، ناشی از عیوب حسگر و عملگرهای الکتریکی است. در تصویر زیر تاثیر عیوب مختلف حسگر نشان داده شده است.

همچنین در تصویر زیر میتوان تاثیر عیوب ناشی از عملگر را مشاهده کرد.

یک سیستم نظارتی که برای تشخیص عیب، میزان و محل وقوع آن مورد استفاده قرار میگیرد، سیستم شناسایی عیب نام دارد. این چنین سیستمی اغلب از قسمتهای زیر تشکیل شده است:

- کشف عیب: این قسمت برای گرفتن یک تصمیم دودویی استفاده میشود و خروجی آن تنها مشخص میکند که عیبی در سیستم اتفاق افتاده است یا خیر. در واقع این قسمت نوع عیب و محل آن را مشخص نمیکند.

- جداسازی عیب: این قسمت برای تعیین محل عیب استفاده میشود برای مثال کدام سنسور و یا عملگر معیوب هستند.

- شناسایی عیب: این قسمت ابعاد و نوع عیب را تخمین می زند.

اهمیت سه وظیفه بالا کاملا واضح و مشخص است، با این حال کشف عیب برای تمام سیستمهای فیزیکی دارای اهمیت مطلق است و جداسازی نیز تقریبا به همان اندازه کاربردی است. از طرف دیگر شناسایی عیب بدون شک مفید است اما ممکن است به دلیل نبود عملگرهای ساختاری ضروری نباشد. بنابراین شناسایی عیب اغلب به عنوان کشف و جداسازی عیب (Fault Detection and Isolation) در نظر گرفته میشود و بصورت اختصار با FDI نشان داده میشود.

به بیان دیگر تشخیص عیب فرآیند، شامل تفسیر وضعیت کنونی دستگاه با استفاده از قرائتهای حسگرها و شناخت فرآیند است. تشخیص سریع عیوب فرآیند قبل از آنکه موجب ناپایداری احتمالی سیستم شود، میتواند به جلوگیری از پیشرفت حادثه کمک کند و میزان از دست رفتن تولید را حین حادثه ناهنجار کاهش دهد. البته تا زمانی که دستگاه همچنان در ناحیه کنترلپذیر خود کار کند، این امکان وجود دارد. این اقدام همان مفهوم پایش برخط یا بلادرنگ (Real Time) است.

با این وجود، به عنوان روش دیگری، پایش میتواند به صورت غیر بلادرنگ یا آفلاین و با استفاده از دادههای ذخیره شده با یک قابلیت پس-پردازش انجام شود و تنها ضرورت توقف سیستم برای تعمیرات تعیین گردد. در حالت کلی پایش سلامت و تشخیص عیب برخط خودکار برای سیستمهای با ماموریت یا ایمنی بحرانی ضروری هستند، در مقابل، برای برخی دیگر از سیستمها تنها پایش سلامت و تشخیص عیب آفلاین نیز به منظور اقدامات نگهداری کفایت میکند.

تشخیص عیب در سیستمهای کنترل هوشمند تحملپذیر خطا

گسترش فرآیندهای خودکار درخواست برای کیفیت محصولات صنعتی، قابلیت اطمینان سیستمها، ایمنی و رهایی کارگران از فعالیتهای دستی مخصوصا در محیطهای خطرناک، افزایش سود از طریق افزایش کیفیت و کاهش مصرف انرژی را افزایش داده است. لازمه درجات بالای خودکارسازی خصوصا در صنایع، سیستم کنترلی پیچیده برای تامین عملکرد و نیازمندیهای امنیتی است. سیستمهای کنترل مرسوم ممکن است قادر به کارکرد با عیوب حسگر، عملگر و یا اجزا نباشند و ممکن است این عیوب در برخی موارد منجر به افت شدید عملکرد و گاهی ناپایداری شود.

به همین دلیل توجهات بسیاری به طراحی روشهای تحملپذیر عیب جلب شده است. عیوب سیستم میتوانند صدمات بزرگی را به آن وارد کنند. این آسیبها میتوانند مالی باشند که با تصحیح سیستم از طریق خرید و نگهداری تجهیزات رفع میشود، اما این آسیبها میتواند آسیبهای زیستمحیطی یا حتی تهدیدی برای سلامتی انسان باشد. نکته مهم دیگر که شامل هزینهها نیز هست، قانون زیستمحیطی است که هر روزه سختگیرانهتر میشود و جرایم متعددی را برای صنایعی که این قیود را رعایت نمیکنند، شامل میشود.

هر چه وابستگی به ماشینآلات و یا خطر ناشی از خرابی یا بد عملکردن بیشتر باشد، تقاضای بیشتری برای سیستمهای آشکارسازی و شناسایی عیوب بیشتر خواهد بود. با وجود اینکه پیشرفت عظیمی در عملکرد حسگرها و عملگرها رخ داده است، ممکن است خراب شوند و در نتیجه اطلاعاتی در اختیار سیستم کنترلی قرار دهند که با واقعیت سیستم سازگار نباشد.

همچنین اطلاعات تشخیص عیب را میتوان برای ارتقای پیوسته عملکرد و کارکرد فرآیند استفاده نمود. پیادهسازی سیستم تشخیص عیب با هزینه اقتصادی و محاسباتی همراه است، اما با افزاش ایمنی و قابلیت اطمینان (کاهش توقفات، کاهش هزینه نگهداری و حوادث) این هزینهها باز میگردد. در جدول زیر درصد این کاهش هزینه و افزایش قابلیت اطمینان با استفاده از سیستم پایش وضعیت آمده است.

| کاهش ۵۰ تا ۸۰ درصدی | هزینههای نگهداری |

| کاهش ۵۰ تا ۶۰ درصدی | خرابی تجهیزات |

| کاهش ۲۰ تا ۵۰ درصدی | هزینههای هر ساعت اضافه کار |

| افزایش ۵۰ تا ۶۰ درصدی | طول عمر ماشینها و تجهیزات |

| افزایش ۲۰ تا ۳۰ درصدی | تولید کل |

درنتیجه نیاز رو به افزایشی برای کار مداوم و قابل قبول سیستمهای کنترل شده وجود دارد تا امکان انجام وظایف خاصی، حتی تحت شرایط وقوع عیب در سیستم و یا در کنترلر وجود داشته باشد. سیستم کنترل با این توانایی تحمل عیب به عنوان سیستم کنترل تحمل پذیر عیب (Fault Tolerant System) خوانده میشود. برای سیستم کنترل تحمل پذیر خطا، ممکن است در لحظات وقوع عیب، افت عملکرد زیادی داشته باشیم، اما هدف اصلی حفظ پایداری سیستم و دادن وقت مناسب و معقول به اپراتور سیستم، برای جایگزینی بخش معیوب به منظور جلوگیری از فاجعه است.

در حال حاضر کنترل تحمل پذیر خطا، به دلیل نیاز به قابلیت اطمینان بالا و پایداری و عملکرد مطلوب حتی در صورت وقوع عیب در بخشهای مختلف سیستم، توجه زیادی را به خود جلب کرده است. برای مثال در پلانتهای شیمیایی و هستهای، نتایج عملکرد نامناسب کنترل در یک سیستم کنترل معیوب، ممکن است فاجعه آمیز باشد. در مورد سیستمهای کنترل پرواز، امنیت پرواز بالاترین اهمیت را دارد و سیستم کنترل باید قادر باشد حتی در صورت وقوع عیب در برخی از اجزای سیستم و یا کنترلر، هواپیما را ایمن به زمین بنشاند.

یک سیستم کنترل تحمل پذیر خطا برای حفظ بخشی از یکپارچگی کنترل در شرایط وقوع برخی عیوب در اجزای سیستم و یا کنترلر مورد استفاده قرار میگیرد و یا در زمان وقوع تغییرات شدید به کار گرفته میشود که در شرایط کاری سیستم اتفاق میافتند و شبیه به عیب هستند. این امر تنها زمانی قابل تحقق است که سیستم کنترلی، دارای المانهایی برای بازسازی اتوماتیک، هنگام کشف و جداسازی عیب باشد. تشخیص عیب نقش مهمی را در سیستمهای کنترل تحمل پذیر خطا ایفا میکند، هر بازسازی قانون کنترلی با کشف، جداسازی و شناسایی عیب توسط یک سیستم نظارت کننده امکان پذیر است. تحمل خطا به عنوان یکی از ویژگی های سیستمهای هوشمند تلقی میشود.

مشخصات یک سیستم شناسایی عیب

مشخص کردن بهترین روش تشخیص عیب کار آسانی نیست و در حالت کلی میتوان گفت به کاربرد بستگی دارد. برای مثال روشهای تخمین پارامترها برای آشکارسازی عیوب پارامتری مناسب هستند. اما در حالت کلی سه خروجی ممکن برای هر آزمایش تشخیص عیب وجود دارد:

- کلیه عیوب با موفقیت و بدون هیچ هشدار اشتباهی آشکار و جداسازی شدهاند.

- کلیه عیوب با موفقیت آشکار و جداسازی شدهاند ولی هشدارهای اشتباه وجود دارد.

- یک (یا بیشتر) عیب آشکارسازی نشده وجود دارد.

به منظور مقایسه دیدگاههای مختلف در تشخیص عیب، تعیین یک مجموعه از ویژگیهای مطلوب که یک سیستم تشخیصی باید دارا باشد، مفید است. بر اساس این معیارهای عملکردی کاربر میتواند در مورد اینکه چه زمانی روشهای تشخیص عیب خودکار از روشهای سنتی مناسبتر هستند، به صورت مناسبی نتیجهگیری کند. همچنین به این وسیله میتواند قابلیت اطمینان راه حل ارائه شده، عمومیت و بازدهی در محاسبات و مسائل با کمک راه حل ارائه شده را با دیدگاههای مختلف و با درنظر گرفتن یک مجموعه مشترک از نیازمندیها یا استانداردها ارزیابی کند. مهمترین معیارهای عملکرد یک سیستم تشخیص عیب به صورت زیر هستند.

آشکارسازی و تشخیص سریع

سیستم تشخیصی باید سریعا به بد عمل کردنهای فرآیند واکنش نشان دهد و قادر باشد عیوب اولیه را قبل از اینکه منجر به خرابی شوند و همچنین عیوب در سیستمهای حلقه بسته و حالت گذرا را تشخیص دهد. هدف از آشکارسازی و تشخیص سریع، داشتن زمان کافی برای اقدامات متقابل مانند راهاندازی افزونه، تغییر پیکربندی، نگهداری و یا تعمیر است. این موضوع خصوصا در سیستمهای تحملپذیر خطا با ایمنی بحرانی و کاربردهای پایش وضعیت بر اساس شرایط، دارای اهمیت است.

آشکارسازی سریعتر میتواند با جمعآوری اطلاعات بیشتر فراهم شود. اما، پاسخ سریع به تشخیص خرابی و عملکرد تحملپذیر حین کارکرد عادی دو هدف متناقض هستند. یک سیستم که برای آشکارسازی سریع یک خرابی (خصوصا تغییرات ناگهانی) طراحی شده باشد، نسبت به تاثیرات فرکانس بالا حساس خواهد بود. این موضوع ممکن است سیستم را نسبت به نویز حساس کند و منجر به هشدارهای اشتباه و مکرر حین کارکرد عادی شود که میتواند مخل عملکرد سیستم باشد. این موضوع مشابه مصالحه بین قوام و عملکرد است که در ادبیات کنترل با آن روبهرو هستیم.

جداپذیری

قابلیت جداپذیری عبارت است از توانایی سیستم تشخیصی در تمایز بین خرابیهای مختلف. جداپذیری عیب نه تنها به سیستم تشخیصی بلکه به نحوه تاثیر عیب بر خروجی (مشاهدهپذیری عیب) نیز بستگی دارد. تحت شرایط ایدهآل بدون نویز و عدم قطعیتهای مدلسازی، جداپذیری بدین معناست که طبقهبندیکننده تشخیصی باید قادر به تولید خروجی باشد که بر عیوبی که رخ نداده عمود باشد. البته امکان طراحی طبقهبندیکننده جداپذیر تا حد زیادی به مشخصات فرآیند بستگی دارد.

همچنین مصالحهای بین جداپذیری و رد عدمقطعیتهای مدلسازی وجود دارد. بیشتر طبقهبندیکنندهها با شکلهای متنوعی از اطلاعات افزونه کار میکنند و بنابراین تنها درجه آزادی محدودی برای طراحی طبقهبندیکننده وجود دارد. با توجه به این موضوع، یک طبقهبندیکننده با درجه بالای جداپذیری، کارکرد ضعیفی در رد عدم قطعیتهای مدل خواهد داشت و بالعکس. صحت یک سیستم تشخیصی نیازمند این است که مجموعه عیب تا حد امکان کمینه باشد. بنابراین مصالحهای بین کامل بودن و دقت نسبت به صحت پیشبینیها وجود دارد.

قوام

تشخیص عیب بر اساس مدل، از مدل ریاضی سیستم تحت نظارت استفاده میکند. با این حال یک مدل ریاضی دقیق و کامل از پلانت فیزیکی هرگز وجود ندارد. معمولا پارامترهای سیستم طبق یک الگوریتم نامشخص با زمان تغییر میکنند و همین طور مشخصات نویز و اغتشاشات نامعلوم هستند و به راحتی نمیتوان آنها را مدلسازی کرد. بنابراین اغلب یک عدم تطابق بین مدل واقعی پلانت و مدل ریاضی پلانت (حتی در صورت نبود عیب نیز) وجود خواهد داشت.

جدای از مدلسازی که با اهداف کنترلی انجام میشود، این نوع اختلالات و عدم قطعیتها باعث بروز مشکلات پایهای در کابردهای تشخیص عیب خواهد شد. این عدم قطعیتها باعث ایجاد آلارمهای کاذب میشوند، به صورتی که عملکرد سیستم تشخیص عیب را خراب میکنند و حتی ممکن است عدم قطعیتها آنقدر گسترده باشند که سیستم تشخیص عیب به کلی بی فایده شود. بنابراین اثر عدم قطعیتهای مدل، مهمترین مسئله حیاتی در تشخیص عیب بر اساس مدل است و حل این مسئله کلید کابردهای عملی آن است.

برای غلبه بر مشکل بودن مدلسازی عدم قطعیتها، تشخیص عیب بر اساس مدل باید مقاوم گردد، بدین معنی که نسبت به عدم قطعیتهای مدل غیر حساس و یا تغییر ناپذیر شود. گاهی اوقات کاهش زیاد حساسیت نسبت به عدم قطعیتهای مدل مسئله را حل نمیکند، زیرا چنین کاهش حساسیتی ممکن است با کاهش حساسیت نسبت به عیوب سیستم همراه باشد. یک فرمولاسیون معنیدار از تشخیص عیب مقاوم بدین صورت است که حساسیت نسبت به عدم قطعیتهای مدل با فرض از دست ندادن حساسیت نسبت به عیوب سیستم (یا افزایش آن)، کاهش یابد.

یک طرح تشخیص عیب که برای فراهم آوردن حساسیت مناسب نسبت به عیوب و عدم حساسیت نسبت به عدم قطعیتهای مدل، به کار میرود، طرح تشخیص عیب مقاوم نامیده میشود. اهمیت مقاوم بودن تشخیص عیب هم در صنعت و هم در تحقیقات دانشگاهی شناخته شده است. پیشرفت الگوریتمهای تشخیص عیب مقاوم در 10 سال اخیر، جز تحقیات کلیدی بوده است. روشهای مختلفی برای برخورد با این مشکلات معرفی شدهاند که از آن جمله میتوان به رویتگر ورودی، تخصیص ساختار ویژه و روابط پریتی مقاوم بهینه اشاره کرد. با این حال، تحقیق درباره روشهای کاربردی عملی هنوز در حال اجرا است.

ترجیح داده میشود که سیستم تشخیصی در برابر نویزهای مختلف، عدم قطعیتها، تغییرات نقاط کار و تغییرات عادی سیگنال مقاوم باشد و آنها را از عیوب تشخیص دهد و عملکرد به جای اینکه به صورت کامل و ناگهانی با شکست مواجه شود، به صورت تدریجی تنزل یابد. قوام یک روش به ورودیهای ناشناخته (مانند نویز سیستم و اندازهگیری، اغتشاشات) در حالت کلی بر نرخ هشدارهای اشتباه آن مبتنی است. در حالی که حساسیت به انواع مختلف عیب میتواند با تعداد عیوب آشکار نشده تشخیص داده شود. در تصویر زیر بلوک دیاگرام یک سیستم تشخیص عیب مقاوم نشان داده شده است.

این دو مساله با هم در تناقض هستند و مصالحه در اندازه عیب و زمان آشکارسازی، سرعت ظاهر شدن عیب و زمان آشکارسازی، اندازه و سرعت عیب و سرعت تغییرات پارامتر فرآیند و زمان آشکارسازی و نرخ هشدار اشتباه بسیار ضروری است. قوام مانع آزمونهای جداپذیری قطعی میشود که در آنها آستانه نزدیک صفر در نظر گرفته میشود. در حضور نویز، این آستانهها باید محتاطانه انتخاب گردند. بنابراین الزامات قوام باید با الزامات عملکردی تراز شوند.

قابلیت شناسایی بدیع

یکی از الزامات کمینه یک سیستم تشخیص عیب توانایی تصمیمگیری با شرایط کنونی داده شده فرآیند است این تصمیم در این خصوص است که آیا فرآیند به صورت عادی کار میکند یا دارای عیب محسوب میشود و اگر در حالت معیوب کار میکند، علت عیب معلوم و یا ناشناخته است. این معیار به عنوان قابلیت شناسایی بدیع شناخته میشود.

علیرغم وجود استاندارهایی مانند FMEA، همچنان احتمال وقوع ناهنجاریهای جدید در سیستم وجود دارد. در حالت کلی، ممکن است اطلاعات کافی برای مدلسازی رفتار عادی فرآیند در دسترس باشد. اما معمولا چنین اطلاعاتی از تاریخچه فرآیند برای مدلسازی نواحی ناهنجار به صورتی مناسب در اختار نیست.

اگر فرد یک مدل دینامیکی مناسب از فرآیند داشته باشد، تولید این نوع داده بسیار سادهتر خواهد شد. البته تنها الگوهای اطلاعاتی کمی برای پوشش قسمتهایی از ناحیه ناهنجار ممکن است در اختیار باشد. بنابراین، ممکن است بسیاری از نواحی عملکرد ناهنجار به صورت مناسب مدل نشده باشند. این موضوع چالشهای جدی در دستیابی به قابلیت شناسایی بدیع ایجاد میکند.

تطبیقپذیری

در حالت کلی فرآیندها در اثر تغییرات در ورودیهای خارجی، تغییرات ساختاری ناشی از ارتقا و امثال آن، تغییر میکنند و تکامل مییابد. شرایط کاری فرآیند نه تنها بر اثر اغتشاشات، بلکه تحت تاثیر تغییر شرایط محیطی مانند تغییرات در میزان تولید یا تغییر در تقاضا، تغییر در کیفیت مواد اولیه و ... میتواند عوض شود. بنابراین سیستم تشخیص عیب باید نسبت به تغییرات تطبیقپذیر باشد و هم چنین آزادی عمل خود را با افزایش اطلاعات در دسترس، گسترش دهد.

سهولت تفسیر

در کنار توانایی شناخت منبع عیب، یک سیستم تشخیصی باید تفسیرهایی در خصوص اینکه عیب چگونه آغاز شده و چگونه تا وضعیت کنونی پیشرفت نموده است، ارائه دهد. این موضوع عامل بسیار مهمی در طراحی سیستمهای پشتیبانی تصمیمگیری آنلاین است. این مساله نیازمند توانایی استدلال در خصوص ارتباطات علت و معلولی در یک فرآیند است. یک سیستم تشخیصی باید پیشنهادات خود را به صورتی توجیه کند که اپراتور بتواند طبق آن و با استفاده تجربه خود ارزیابی و عمل نماید. مطلوب است که سیستم تشخیصی تنها چرایی ارائه فرضیه پیشنهادی را توجیه نکند، بلکه توضیحی در خصوص علت اینکه دیگر فرضیات پیشنهاد نشدند نیز ارائه دهد.

الزامات مدلسازی

میزان مدلسازی مورد نیاز برای توسعه یک طبقهبندیکننده تشخیصی یک مسئله بسیار مهم است. برای گسترش ساده و سریع طبقهبندیکنندههای تشخیصی بلادرنگ، تلاش مدلسازی باید تا حد امکان کمینه باشد.

الزامات محاسباتی و ذخیرهسازی

مصالحهای بین پیچیدگی محاسباتی و عملکرد سیستم وجود دارد. معمولا، راه حلهای سریع بلادرنگ نیازمند الگوریتمها و اجراهایی هستند که از نظر محاسباتی دارای پیچیدگی کمتری بوده، اما الزامات ذخیرهسازی بیشتری را ایجاب میکنند. سیستم تشخیص عیب که بتواند به توازن معقولی بین این دو نیاز در رقابت با هم دست یابد، ترجیح داده میشود.

قابلیت شناسایی عیوب چندگانه

قابلیت شناسایی عیوب چندگانه به توانایی سیستم تشخیص عیب در شناسایی و طبقهبندی صحیح عیوب چندگانه اطلاق میشود که به صورت همزمان در سیستم وجود دارند. این معیار با توجه به طبیعت تعاملی بیشتر عیوب یک نیاز مهم اما به دلیل غیرخطی بودن و کوپلینگهای بین حالتها و منابع بالقوه خطا و همچنین در مواردی دشوار بودن مدلسازی عیب به دلیل پیچیدگی، مشکل است. در یک سیستم غیرخطی کلی، تعاملات معمولا به صورت همکاریکننده هستند و بنابراین یک سیستم تشخیص عیب قادر به استفاده از الگوهای عیب اختصاصی برای مدلسازی تاثیر ترکیبی عیوب نخواهد بود.

روششناسی شناسایی عیب

در عمل، یک روش پرکابرد برای تشخیص عیب، مانیتور کردن یا ردیابی یک سیگنال مشخص است تا در صورتی که سطح سیگنال مذکور به حدود اشباع رسیده باشد، تصمیم مناسب برای آن وضعیت اتخاذ شود. این روش تشخیص عیب با وجود سادگی، داری نواقص جدی در پیاده سازی است.

اولین نقص، احتمال آلارمهای اشتباه به دلیل وجود نویز، تغیرات سیگنال مرجع و تغییرات نقطه کاری سیستم است. نقص دوم این است که یک عیب میتواند منجر به اشباع حدود در سیگنالهای چند نقطه از سیستم شود که در نتیجه این امر، فرآیند جداسازی عیب (یعنی تشخیص محل و نوع وقوع عیب) با مشکل روبرو خواهد شد.

استفاده از روش چک کردن تطابق تعدادی از سیگنالهای سیستم یک روش مهم برای افزایش قابلیت کشف، جداسازی و یا تشخیص عیب سیستمهای خودکار است که میتواند مشکلات بالا را حل کند. با این حال، یک مدل ریاضی که بتواند ارتباط ریاضی بین سیگنالهای مختلف سیستم را مشخص کند، امری ضروری به نظر میرسد.

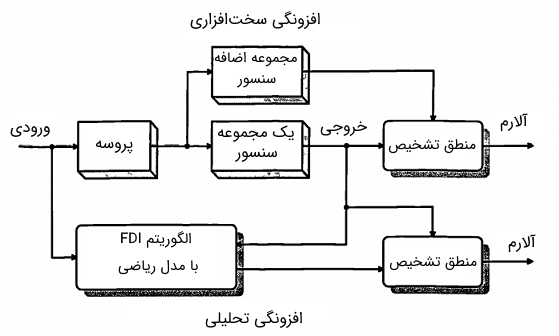

یک روش سنتی برای تشخیص عیب، مبتنی بر افزونگی (Redundancy) سخت افزار (فیزیکی/موازی) است که از راههای چندگانهای از سنسورها، عملگرها و کامپیوترها و نرم افزارها برای اندازه گیری و یا کنترل یک متغیر مشخص استفاده میکند. معمولا یک سیستم رای گیری به سیستم افزونگی سخت افزار برای اتخاذ تصمیم در صورت وقوع عیب اضافه خواهد شد و محل آن احتمالا در میان اجزای سیستم افزونگی است.

استفاده از افزونگی چندگانه یکی از روشهای رایج تشخیص عیب است که به عنوان مثال در سیستم کنترل پرواز AIRBUS20 و یا در راکتورهای هسته ای از آن استفاده میشود. مشکلات عمده روش افزونگی سخت افزار، وجود تجهیزات اضافه و هزینه نگهداری و بنابراین نیاز به فضای بیشتر برای جایدهی تجهیزات است.

از نقطه نظر تضاد بین قابلیت اطمینان و هزینه اضافه کردن تجهیزات جدید، استفاده از مقادیر اندازه گیری شده غیرمشابه برای چک کردن متقابل دادهها نسبت به تکثیر تکی سخت افزارها، معقولتر به نظر میرسد. این موضوع با عنوان افزونگی تحیلی شناخته میشود که در آن از ارتباط تحیلی افزونگی بین متغیرهای مختلف اندازه گیری شده از پلانت تحت نظارت (نظیر ورودی به خروجی، خروجی به خروجی ، ورودی به ورودی) استفاده میکند.

هیچ گونه عیب سخت افزار اضافی در یک الگوریتم افزونگی تحلیلی استفاده نمیشود، زیرا هیچ گونه تجهیزات اضافهای لازم نیست، از این رو افرونگی تحلیلی پتانسیل قابلیت اطمینان بیشتری، نسبت به افزونگی سخت افزاری را دارا است. شکل زیر تفاوت مفاهیم افزونگی تحیلی و افزونگی سخت افزار را نشان میدهد.

در الگوریتم افزونگی تحلیلی، تفاوت نتیجه تولید شده از چک کردن تطابق متغیرهای مختلف با عنوان سیگنال مانده یاد میشود. سیگنال مانده در حالتی که سیستم در شرایط عادی کار میکند، برابر با صفر است و هنگامی که عیبی در سیستم اتفاق افتد، مقداری غیرصفر به حساب میآید.

خاصیت صفر و غیرصفر بودن سیگنال مانده برای تشخیص وقوع و یا عدم وقوع عیب مورد استفاده قرار می گیرد. افزونگی تحیلی از مدل ریاضی پروسه تحت نظارت استفاده میکند به همین دلیل به عنوان یک روش تشخیص عیب بر اساس مدل پروسه شناخته میشود.

چک کردن تطابق در افزونگی تحلیلی اغلب از طریق مقایسه بین سیگنال اندازه گیری شده و تخمین آن انجام میشود. تخمین سیگنال نیز توسط مدل ریاضی پروسه تحت نظارت صورت میپذیرد. بنابراین در حالت کلی میتوان گفت که مقایسه با استفاده از کمیتهای مانده یا به عبارت دیگر اختلاف بین سیگنال اندازه گیری شده و تخمین سیگنال توسط مدل ریاضی، انجام میشود.

بنابراین تشخیص عیب بر اساس مدل را میتوان به این صورت تعریف کرد که تعیین عیب سیستم از طریق مقایسه سیگنالهای اندازهگیری شده از سیستم با اطلاعات قبلی حاصل شده از مدل ریاضی پروسه مدل (تولید سیگنال مانده) انجام میگیرد. یک مانده، یک نشانگر عیب یا سیگنال تاکید است که موقعیت معیوب سیستم تحت نظارت را بازگو میکند.

یکی از مزیتهای مهم تشخیص عیب بر اساس مدل این است که نیازی به سخت افزار اضافه برای تحقق یک الگوریتم تشخیص عیب ندارد. الگوریتم تشخیص عیب بر اساس مدل میتواند بصورت نرم افزاری در داخل کامپیوتر کنترل کننده پروسه اجرا شود. علاوه بر این، اندازهگیریهایی که برای کنترل پروسه لازم است، برای تشخیص عیب نیز کافی است و در اغلب موارد نیاز به نصب سنسورهای جدید نداریم.

اما نکته مهمی که وجود دارد این است که در این شرایط ظرفیت ذخیره سازی و قدرت پردازش کامپیوتری بیشتری برای تحقق تشخیص عیب افزونگی تحلیلی لازم میشود. البته پیشرفتهای چشم گیر در تکنولوژی کامپیوتر تحقق چنین روشهایی را عملی و امکان پذیر ساخته است.

یک وظیفه مهم طرح تشخیص عیب بر اساس مدل این است که قبل از اینکه به موقعیتی برسیم که نیاز به دخالت مستقیم اپراتور انسانی و یا سیستم اتوماتیک باشد، توانایی تشخیص عیوب اولیه در سیستم وجود داشته باشد. تشخیص عیوب سخت و ناگهانی نسبتا آسان است؛ زیرا این نوع از عیوب بیشتر بر روی سیستم تشخیص عیب اثر میگذارند تا بر روی عدم قطعیت مدل، در نتیجه میتوان با تعریف یک سطح اشباع مناسب به وجود آنها پی برد.

توجه کنید که عیوب اولیه، اثر بسیار کمی بر روی مقادیر مانده دارند و در نتیجه ممکن است به عنوان عدم قطعیت مدل شناخته شود. این امر نیاز به مقاوم بودن الگوریتم تشخیص عیب را دو چندان میکند. تاثیر یک عیب اولیه بر روی عملکرد سیستم تحت نظارت به شدت ناچیز و غیر قابل رویت است.

با این حال عیوب اولیه به آهستگی رشد پیدا میکنند و در نهایت منجر به خسارات جدی به سیستم میشوند. گرچه در مراحل اولیه وقوع عیب ممکن است، عیب برای سیستم تشخیص عیب قابل تحمل باشد. اما باید دقت کرد که عیب نرم یک شرایط بد کار کردن سیستم است که در مراحل اولیه قابل تحمل است و خطرات جدی به همراه ندارد و به مرور زمان گسترده و گسترده تر میشود.

وجود عیب نرم لزوما عملکرد پلانت را به صورت قابل ملاحظه پایین نمی آورد، با این وجود این چنین عیوبی نشان دهنده این مهم هستند که سنسورها و یا سایر اجزای سیستم باید جایگرین گردند و یا اینکه قبل از اینکه احتمال وقوع بدکارکردنهای خطرناک افزایش یابد، باید سیستم را دوباره پیکربندی کرد.

نشانههای سریع عیوب اولیه، میتوانند اطلاعات و زمان کافی را به اپراتورها (و یا سیستم کنترل اتوماتیک) برای اخذ تصمیم قاطع برای جلوگیری کردن از خرابیهای جدی در سیستم بدهد. بنابراین تشخیص و کشف موفقیت آمیز عیب نرم، می تواند به عنوان چالش برانگیزترین و سختترین بخش الگوریتمهای تشخیص عیب در صنایع ایمنی-حیاتی در نظر گرفته شود.

درخت عیب

مدلسازی و آنالیز سیستم به کمک درخت عیب اولین بار در سال ۱۹۶۲ در آزمایشگاه بل و تحت نظارت نیروی هوایی آمریکا مطرح شد و امروزه بهعنوان یکی از پرکاربردترین روشها در حوزه مدلسازی حالات خرابی سیستم، ارزیابی، تشخیص و مکانیابی عیوبِ سیستم در سطح وسیعی از رشتههای مهندسی مورد استفاده قرارگرفته است.

درخت عیب یک دیاگرام سلسله مراتبی است که بهصورت استنتاجی از روی ساختار عملکردی یک سیستم ترسیم میشود و در آن تمامی راههای ممکن برای خرابی سیستم (شامل علل و عوامل نامطلوب) به تصویر کشیده میشود. این مدل به دو صورت کمی و کیفی قابل ارزیابی است.

در این مدل بالاترین المان، نماینده وقوع رویداد نامطلوب در سیستم و پایینترین المان، نماینده رویدادهای پایه است. رویداد نامطلوب در سیستم، رویدادی است که از دیدگاه قابلیت اطمینان و ایمنی بحرانی و خطرناک محسوب میشود. اما رویدادهای پایه معمولاً خرابی اجزای یک سیستم در پایهترین سطح ممکن هستند. در تصویر نمایش درخت عیب یک سیستم نشان داده شده است.

آنالیز وقوع رویداد سطح بالاتر، به کمک جبر بول و از روی ترکیب مجموعهای از رویدادهای سطح پایینتر صورت میپذیرد. در این درخت، بالاترین رویداد را رویداد نهایی (Top Event) و پایینترین رویداد را رویداد پایه (Basic Event) مینامند. رویدادهای پایه به کمک گیتهای منطقی به یکدیگر متصل میشوند و رویدادهای سطوح بالاتر را میسازند.

در یک درخت استاتیکی هر گاه خرابی یک جزء به تنهایی باعث خرابی یک سیستم یا زیرسیستم شود، آنگاه تعامل این خرابی با دیگر خرابیها را با گیت OR نشان میدهند. همچنین هرگاه سیستمی وجود داشته باشد که برای خرابی آن بایستی تمام اجزاء معیوب شوند آنگاه آن سیستم و اجزای متعلق به آن را با گیت AND مدل میکنند. بدیهی است که هر ترکیب دیگری از سیستمها با ترکیب این دو گیت ساخته میشود.

همچنین لازم است ذکر شود به این نوع درخت استاتیکی درخت همدوس میگویند. در برخی از کاربردها، سیستمها علاوه بر ماهیت سری، موازی و سری-موازی، ماهیت دینامیکی و وابسته به زمان نظیر اولویت خرابی، ترتیب و توالی، وابستگی عملکردی، رزرو و تعمیر در خود دارند که به موجب آن نیاز به یک مدل دینامیکی وجود خواهد داشت. به همین جهت مدل درخت عیب دینامیکی در دهه ۹۰ توسط دوگان مطرح گردید و تا به امروز تحقیقات فراوانی در زمینه افزایش کارایی این نوع درخت انجامشده است.

در مدلسازی درختهای عیب دینامیکی علاوه توصیف گیتهای دینامیکی، لحاظ مواردی نظیر پوشش نامناسب عیوب، عیوب منشأ مشترک، شوکهای مخرب و غیر مخرب، نیز مورد بحث قرار میگیرد. درخت عیب کاربردهای فراوانی در صنعت دارد که برخی از کاربردهای درخت عیب عبارتاند از:

- به کمک درخت عیب، فهم و درک مسیرهای منطقیای که منجر به وقوع رویداد نامطلوب و یا خرابی سیستم میشوند، امکانپذیر میگردد.

- پارامترهایی نظیر قابلیت اطمینان، ایمنی و میانگین زمانی تا خرابی، توسط درخت عیب قابل ارزیابی هستند.

- با ترکیب درخت عیب و روشهای ارزیابی حساسیت میتوان محتملترین مسیرهای خرابی و گلوگاههای خرابی سیستم را تعیین نمود.

- به کمک درخت عیب کاهش و بهینهسازی منابع و نیازمندیهای سیستم امکانپذیر میشود.

- درخت عیب ابزاری مفید برای مدلسازی نیازمندیها و تجهیزات است.

- درخت عیب ابزار تشخیص، مکانیابی، ریشهیابی و جداسازی عیوب در سیستمهای صنعتی است.

نمایش گرافیکی و منطقی درخت عیب دید خوب و عمیقی به منظور شناخت ساختار سیستم از لحاظ خرابی به مهندسان طراح و بهرهبردار آن میدهد. درخت عیب به آنها امکان عیبیابی سیستماتیک را داده و با مشخص نمودن گلوگاههای خرابی امکان تقویت سیستم در برابر خرابی اجزای بحرانی را امکانپذیر میکند. همچنین درخت عیب روشی شناختهشده برای تشخیص و پیشبینی عیوب در سیستمها است.

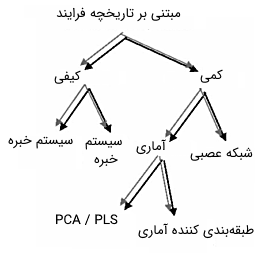

روشهای تشخیص و ریشهیابی عیب را میتوان به دو دسته کلی مبتنی بر مدل و مبتنی بر تاریخچه فرایند دستهبندی کرد که هر کدام خود به دو زیرشاخه روشهای کمی و کیفی تقسیم میشوند. درخت عیب را میتوان به عنوان یکی از مدلهای علت و معلول به حساب آورد که جزئی از روشهای مبتنی بر مدل کیفی است. علت کیفی بودن این روش آن است که میبایست توسط یک کارشناس و خبره برای هر سیستم مدلسازی انجام شود و میتوان گفت این روش مبتنی بر ساختار سیستم است.

پیشبینی عیب یکی از موضوعات بسیار مهم در صنعت است که از نظر جایگاه بعد از تشخیص و ریشهیابی عیب قرار دارد. در پیشبینی عیوب، حالتهای تنزل یافته در سیستم مورد بررسی قرار میگیرند و پس از تنزل سیستم به یکی از آنها، مدت زمانی که طول میکشد تا سیستم معیوب شود و از کار بیفتد، تخمین زده میشود.

یکی از پارامترهای پرکاربرد برای پیشبینی عیوب، پارامتر عمر مفید باقیمانده (RUL) است که در برخی از مراجع آن را برابر با پارامترهایی نظیر MTTF در سیستمهای غیرقابل تعمیر و MTBF در سیستمهای قابل تعمیر میدانند. از آنجایی که درخت عیب دینامیکی روشی ساختاریافته و قدرتمند برای ارزیابی قابلیت اطمینان است و پارامترهای MTBF و MTTF با انتگرالگیری از روی آن به دست میآیند، در نتیجه میتوان از درخت عیب دینامیکی برای پیشبینی عیوب نیز استفاده کرد. در تصویر زیر مراحل اساسی ریشهیابی و پیشبینی عیب نشان داده شده است.

اما با وجود کارکرد بسیار مناسب درخت عیب در تشخیص، جداسازی و پیش بینی عیب، این روش هوز دارای چالش های فراوانی است که در شکل زیر نشان داده شده است. به عنوان مثال مدلسازی برخی خواص دینامیکی سیستم نظیر تعمیر، ترتیب و توالی، وابستگی عملکردی، رزرو و غیره به کمک این روش امکانپذیر نیست که این امر سبب شده است که در دهه اخیر تحقیقات بیشماری بهمنظور افزودن قابلیتهای دینامیکی به درخت عیب صورت گیرد.

دسته بندی روشهای شناسایی عیب

همان طور که اشاره کردیم، در یک دسته بندی کلی و رایج میتوان انواع شناسایی را به روش های مدل مبنای کمی، مدل مبنای کیفی و بر مبنای تاریخچه فرایند تقسیم بندی کرد.

روشهای مدل مبنای کمی

بیشتر اقدامات انجام شده در زمینه روش مدل مبنای کمی، بر اساس مدلهای عمومی ورودی-خروجی و فضای حالت هستند. انواع مختلفی از مدلهای کمی مانند مدلهای اصول اولیه، مدلهای پاسخ فرکانسی در بحث تشخیص عیب استفاده شدهاند. مثلا در یک فرآیند مهندسی شیمی، برای تعیین مدل مولفه اولیه، تعادلهای جرم، انرژی و ممنتوم و روابط اصلی (مانند معادلات حالت) در ارتقای معادلات مدل به کار میروند.

مدلهای مولفه اولیه بر مبنای یک فهم فیزیکی از فرایند به دست میآیند، اما به دلیل پیچیدگی محاسباتی در کاربرد بلادرنگ آنها در سیستمهای تشخیصی و نیز دشواری توسعه آنها، چندان در تشخیص عیب مشهور نیستند. علاوه بر این، فرآیندهای مهندسی معمولا غیرخطی هستند که روند طراحی تشخیص عیب را دشوارتر میسازد.

اما به واسطه دسترسی به کامپیوترهای بهتر و سریعتر و فهم بهتر از طراحی و ترکیب کنترلکنندههای غیرخطی، این وضعیت رو به بهبود است. بیشتر روشهای تشخیص عیب بر مدلهای جعبه سیاه مانند ورودی-خروجی و فضای حالت مبتنی هستند. تفاوت اصلی بین مدلهای اصول اولیه و جعبه سیاه این است که در مدل اصول اولیه پارامترها مفاهیم فیزیکی مشخص دارند که میتواند در روند تشخیص یا طراحی کنترلکننده بسیار سودمند باشد.

در مدلسازی کمی با وجود اینکه سیستمهای دینامیکی، فرآیندهایی پیوسته هستد، اما کلیه ابزارهای تشخیص عیب از دادههای نمونهبرداریشده استفاده میکنند و به همین دلیل فقط مدلهای گسسته در نظر گرفته میشوند. اما مفاهیم اساسی، به جز تحلیلهای جزئی، به مدلهای پیوسته منتقل میشوند. بیشتر دیدگاههای مدل-مبنا، سیستم را خطی فرض میکنند وکاربرد آنها برای سیستم غیرخطی نیازمند یک خطیسازی مدل حول نقطه کار است.

در بسیاری موارد، مخصوصا هنگام تشخیص مقاوم عیوب، مدلهای بسیار دقیقی از فرآیند مورد نیاز هستند. بنابراین، علاوه بر مدلسازی تئوری فرآیند، تخمین پارامتر زمانپیوسته فرآیند نیز نقشی اساسی ایفا میکند. با توجه به اینکه روشها مبتنی بر انحرافات نسبت به فرآیند عادی هستند، در نتیجه تعریف فرآیند عادی و دنبال کردن تغییرات عادی آن با روشهای تخمین از اهمیت بالایی برخوردار هستند.

برای مقادیر تغییرات کوچک متغیرها، مدلهای خطی شده میتوانند کافی باشند. اما در حالت کلی مدلهای غیرخطی باید اعمال شوند. استفاده از مدل دینامیک به جای مدل استاتیک اطلاعات بیشتری را در اختیار ما قرار میدهند و امکان آشکارسازی عیوب بیشتر و یا کوچکتر را نیز فراهم میکنند.

در چند دهه اخیر اکثر تحقیقات انجام شده در زمینه تشخیص عیب مبتنی بر افزونگی تحلیلی، بر مساله تولید مانده تمرکز نمودهاند. زیرا تولید یک مانده با طراحی خوب، فرآیند ارزیابی مانده را تسهیل خواهد نمود. در نتیجه بیشتر روشها از تکنیکهای ساده آستانه، برای تصمیمگیری بر اساس ماندهها استفاده میکنند.

یک نکته مهم در سیستمهای مبتنی بر مانده، پیادهسازی تکنیکهایی برای بررسی مانده است تا از هشدار اشتباه جلوگیری به عمل آید. زیرا بروز مانده میتواند در اثر نویز، شناسایی نادرست و یا یک عیب باشد. دو سیاست اصلی برای ارزیابی مانده وجود دارد، استفاده از آزمونهای آماری و نیز مبنای استانداردها.

با اتکا بر یک مدل صریح از دستگاه تحت پایش، کلیه روشهای تشخیص عیب مدل-مبنا (و بسیاری از روشهای تشخیصی آماری) نیازمند دو مرحله هستند.

- در گام اول عدم تطابق بین رفتار واقعی و مورد انتظار تولید میشود. این نوع تناقضها، که مانده نیز نامیده میشوند، سیگنالهای مصنوعی هستند که عیوب سیستم را بازتاب میدهند.

- گام دوم انتخاب یک قانون تصمیمگیری برای تشخیص عیوب مختلف است.

همان طور که قبلا اشاره کردیم، دو نوع افزونگی وجود دارد، افزونگی سختافزاری و افزونگی تحلیلی. افزونگی سختافزاری نیازمند سنسورهای اضافه است و در کنترل سیستمهای بحرانی- ایمنی مانند حاملهای هواپیمای فضایی و دستگاههای انرژی هستهای استفاده میشود. البته کاربرد این روش با توجه به هزینه اضافه و فضای افزوده مورد نیاز محدود است.

از سوی دیگر، افزونگی تحلیلی (که افزونگی تابعی، ذاتی یا ساختگی نیز نامیده میشود.) از وابستگی تابعی بین متغیرهای فرآیند حاصل میشود و معمولا با مجموعهای از روابط جبری و زمانی بین حالتها، ورودی ها و خروجیهای سیستم به دست میآید. بسته به اینکه افزونگی چگونه انجام شود میتوان افزونگی تحلیلی را به دو دسته مستقیم و زمانی تقسیم نمود.

یک افزونگی مستقیم، با روابط جبری بین اندازهگیریهای سنسورهای مختلف انجام میشود. این روابط در محاسبه مقدار اندازهگیری یک سنسور از طریق اندازهگیریهای دیگر سنسورها سودمند هستند. سپس مقدار محاسبه شده با مقدار اندازهگیری شده از سنسور مقایسه میشود. وجود اختلاف، نشان میدهد که ممکن است یک عیب سنسور رخ داده باشد.

از طرف دیگر، یک افزونگی زمانی، از روابط دیفرانسیلی یا تفاضلی بین خروجیهای سنسورهای مختلف و ورودیهای عملگرها به دست میآید. با دادههای ورودی و خروجی فرآیند، افزونگی زمانی برای آشکارسازی عیب حسگر و عملگر مناسب است. هرگونه تناقض که به صورت ماندهها بیان میشود، میتواند برای اهداف آشکارسازی و جداسازی به کار رود.

هنگامی که هیچ عیبی رخ داده نداده است، ماندهها باید نزدیک به صفر باشند، اما هنگامی که سیستم اصلی تغییر میکند، اندازه ماندهها مقادیر قابل توجهی را نشان میدهند. ماندهها باید نسبت به نویز، اغتشاش و عدم قطعیتهای مدل حساس نباشد و همزمان بیشترین حساسیت را نسبت به عیوب داشته باشد.

در حالت ایدهال، ماندهها تنها وقتی غیر صفر هستند که عیبی رخ دهد. در این حالت انتخاب یک آستانه امری آسان است و یک آستانه کوچک مناسب خواهد بود. اما در واقع حضور نویز مانده (ناشی از اغتشاشات اندازهگیری، اغتشاشات فرآیند و عدم قطعیتهای مدل) نیز باعث میشود که مانده غیرصفر باشد و منجر به هشدارهای نادرست میشود.

یکی از راههای مشهور حل این مساله، روش جداسازی (دکوپله کردن) اغتشاش است. در این روش، کلیه عدم قطعیتها به منظور دکوپله سازی تاثیر عیوب و ورودیهای ناشناخته به صورتی در نظر گرفته میشوند که بتوان بین آنها تفاوت قائل شد. برای این کار از فیلترهایی استفاده میشود که با نام مشاهدهگرهای ورودی ناشناخته یا UIO شناخته میشوند

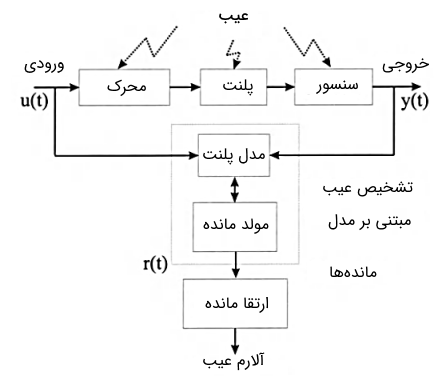

در سادهترین شکل، یک مانده برابر با مربع اختلاف مقدار واقعی خروجی حسگر y و مقدار تخمین آن از روی مدل، $$ y ^ * $$ است. در فیلتر کردن مانده، میانگین وزنی نمونههای مانده محاسبه شده قبلی (به عبارت دیگر فیلتر میانگین رو به جلو) برای تولید مانده نهایی استفاده میشود. در تصویر زیر مراحل آشکارسازی عیب مدل-مبنا نشان داده شده است.

پس از آشکارسازی عیب، در مرحله بعد باید جداسازی عیب انجام شود. آشکارسازی عیب با یک سیگنال مانده امکانپذیر است، اما جداسازی عیب نیازمند مجموعهای از ماندهها با عنوان بردار مانده است. برای جداسازی عیب، تلاشهایی صورت گرفته است تا بتوان مولد ماندههایی طراحی کرد که قابلیت تولید ماندههای ارتقا یافته را داشته باشند. ماندههای ارتقا یافته علاوه بر آشکارسازی عیب، منجر به جداسازی عیب نیز میشوند.

دو مورد از این روشهای افزایشی، یعنی دیدگاه مانده جهتدار و دیدگاه مانده ساختاری، توجه بسیاری را به خود جلب نمودهاند. این اهمیت به دلیل توانایی این روشها در تولید ماندههایی است که خواص هدایتی یا ساختاری دارند و در نتیجه فرآیند جداسازی عیب را تسهیل میکنند.

مولدهای مانده ساختاری به گونهای طراحی شدهاند که هر مانده به صورت گزینشی به زیرمجموعهای از عیوب پاسخ میدهد. این نوع طراحی امکان تشکیل نشانههای عیب دودویی را برای جداسازی مرحله بعد فراهم میکند. یعنی لازم است که تنها یک زیرمجموعه عیب خاص از اجزای مانده در پاسخ به یک عیب غیرصفر باشند.

در حالت تعادل، ماندههای متناظر با یک عیب خاص به یک زیرمجموعه از فضای کلی مانده منحصر میشوند. ماندههای ساختاری میتوانند با معادلات توازن ساختاری در فرمت ARMA یا MA یا معادلات فضای حالت تولید شوند. همچنین میتوانند با استفاده از تخصیص ساختار ویژه مستقیم مشاهدهگر تشخیصی تولید شوند.

مولدهای مانده جهتدار قابلیت تولید ماندههایی را دارند که به یک جهت خاص عیب در فضای چندبعدی مانده منحصر شدهاند. در نتیجه، مرحله جداسازی عیب، معادل تعیین یک جهت از پیش تعیین شده است که ماندهها به آن نزدیکتر هستند. طراحی یک مولد مانده جهتدار بر اساس سیستمهای خطی نامتغیر با زمان با ابعاد محدود انجام میگیرد.

به مبحث شناسایی عیب در تحقیقات توجه کمتری شده است. اولین تلاش رسمی برای تخمین شدت عیوب توسط آیزرمن انجام شده است. در این کار فرض شده است که عیوب در پارامترهای فیزیکی سیستم نمود پیدا میکنند و با تخمین آنلاین آنها میتوان شناسایی را انجام داد.

سه دسته روش برای تولد مانده وجود دارد.

- دسته اول، روشهای مبتنی بر مشاهدهگر (مبتنی بر فیلتر یا مبتنی بر تخمین حالت) نام دارند. این روشها شامل یک بازسازی مبتنی بر مدل از خروجیهای سیستم هستند و از اندازهگیریهای حسگر (یا زیرمجموعهای از اندازهگیریها) و تعریف ماندهها به عنوان اختلاف بین اندازهگیریهای واقعی و تخمینهای مدل مبنا استفاده میکنند. به عنوان نمونهای این از روشها، میتوان به مشاهدهگرهای غیرخطی بهره بالا و فیلترهای کالمن اشاره کرد.

- دسته دوم، دیدگاه فضای توازن است که در آن مانده با استفاده از توابع توازن تعریف شده در یک پنجره زمانی از دادههای ورودی و خروجی سیستم تولید میشود.

- دسته سوم، تخمین پارامتر است. این روش مبتنی بر این فرض است که عیوب در پارامترهای فیزیکی سیستم بازتاب داده میشوند. ماندهها در این روش برابر با اختلاف بین تخمینهای برخط پارامترهای سیستم و مقادیر مربوطه در شرایط بدون عیب هستند. از روشهای تخمین به کار رفته در این دسته میتوان به UKF و شبکه عصبی تطبیقی اشاره کرد.

تخمین پارامتر

اصلاح پارامتر برای تخصیص یک کمیت (عددی یا برداری) مورد استفاده قرار میگیرد که نامتغیر با زمان فرض میشود. اگر کمیت با زمان تغییر کند، میتوان آن را یک پارامتر متغیر با زمان نامید، اما تغییرات زمانی آن باید در مقایسه با متغیرهای یک سیستم آهسته باشد. تعیین انحرافات پارامترهایی که به صورت مستقیم اندازهگیری نشدهاند، نیازمند روشهای آنلاین تخمین پارامتر است و مدلهای پارامتری صحیح فرآیند، معمولا در حوزه پیوسته به شکل معادلات دیفرانسیلی معمولی و جزئی مورد نیاز هستند.

عیوبی که به صورت انحرافات پارامتری وابسته به زمان رخ میدهند را میتوان با روشهای تخمین پارامتر مدیریت کرد. روشهای تخمین پارامتر نیازمند در اختیار داشتن مدل های دینامیکی صحیح از فرآیند هستند و برای فرایندهای بزرگ حجم محاسباتی بالایی دارند. مهمترین مقوله در استفاده از روش تخمین پارامتر برای تشخیص عیب، پیچیدگی است.

مدل فرآیند به کار رفته میتواند بر پایه داده ورودی-خروجی، مدل غیرخطی اصول اولیه یا یک مدل مرتبه کاهش یافته باشد. در صورتی که مدل فرآیند، مدل پیچیده غیرخطی اصول اولیه باشد، مساله تخمین پارامتر به یک مساله بهینهسازی غیرخطی تبدیل میشود. در این صورت راه حل بلادرنگ مسائل بهینهسازی غیرخطی پیچیده یک مشکل جدی در کاربرد این روشها است. مدلهای مرتبه کاهش یافته یا داده ورودی-خروجی در دیدگاه تخمین پارامتر قابل کاربرد است. لبته در این حالت قوام روش باید بررسی شود.

برای فرآیندهای تک ورودی- تک خروجی روش تخمین پارامتر به صورت خاص برای عیوب ضربی مناسب است، این روش آشکارسازی میتواند عمدتا برای عیوب مربوط به فرآیند و عیوبی توصیه شود که دینامیک عملگرها و حسگرها را تغییر میدهند. اما عیوب جمعی در ورودی و خروجی (مانند عیوب عملگر و حسگر استاتیک) نیز میتوانند مشمول تخمین پارامتر شوند.

مشاهدهگر

این روش مجموعهای از مشاهدهگرها را توسعه میدهد که هر یک از آنها به زیرمجموعهای از عیوب حساس و به دیگر عیوب و ورودیهای ناشناخته غیرحساس هستند. درجات اضافی آزادی ناشی از اندازهگیری و افزونگی مدل، امکان ایجاد این مشاهدهگرها را فراهم میکنند. ایده اصلی این است که در حالت بدون عیب، مشاهدهگرها فرآیند را به صورت دقیق دنبال میکنند و ماندههای ورودیهای ناشناخته، کوچک خواهند بود.

در صورتی که یک عیب رخ دهد، کلیه مشاهدهگرهایی که توسط طراحی نسبت به این عیب غیرحساس شدهاند، به ایجاد ماندههای کوچک ادامه میدهند که این ماندهها تنها ورودیهای ناشناخته را انعکاس میدهند. از سوی دیگر، مشاهدهگرهایی که نسبت به این عیب حساس هستند به صورت قابل توجهی از فرآیند منحرف شده و منجر به ماندههایی با اندازه بزرگ میشوند.

مجموعه مشاهدهگرها به صورتی طراحی میشوند که ماندههای ناشی از آنها برای هر عیب، الگوی مانده متمایزی را تولید کنند. این ویژگی جداسازی عیب را ممکن میسازد. تولید سیگنال نشان دهنده عیب، با طراحی مشاهدهگرهایی تضمین میشود که جداسازی کامل عیوب را نشان میدهند و نسبت به اغتشاشات ناشناس غیرحساس هستند.

معادلات توازن

«معادلات توازن» (Parity Equations)، گونههای بازآراییشده یا تبدیل یافته از مدلهای ورودی- خروجی یا فضای حالت دستگاه هستند. به صورت خلاصه میتوان گفت که در روش معادلات توازن، سازگاری مدلهای دستگاه با خروجیهای سنسور (اندازهگیریها) و ورودیهای معلوم فرآیند بررسی میشود. در شرایط کاری ایدهال و در حالت ماندگار، مانده بیان شده یا مقدار معادلات توازن صفر هستند.

ایده این دیدگاه بازآرایی ساختار مدل به گونهای است که بهترین جداسازی عیب صورت گیرد. روابط توازن دینامیکی توسط Willsky معرفی شد. در طراحی معادلات تولید مانده افزونگی آزادی فراهم میشود که بدین وسیله جداسازی عیب امکانپذیر میشود. جداسازی عیب نیازمند تولید بردارهای مانده عمود بر هم برای عیوب مختلف است. هنگامی که اهداف طراحی تعیین شدند، معادله توازن و طراحیهای بر پایه مشاهدهگر منجر به مولدهای مانده یکسان یا معادل میشوند.

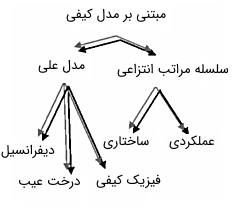

روشهای مدل مبنای کیفی

مدلسازی کیفی را میتوان به دو دسته مدلهای علی و سلسه مراتب انتزاعی دستهبندی نمود. شکل زیر این دستهبندی مبتنی بر دانش را نشان میدهد. در تصویر زیر روشهای تشخیص عیب مدل مبنای کیفی نشان داده شده است.

توسعه سیستمهای خبره مبتنی بر دانش، اولین تلاش برای به دست آوردن اطلاعات به شکل یک روش رسمی بودند که به منظور استخراج نتایج انجام میگرفتند. یک سیستم خبره یک برنامه کامپیوتری است که رفتار شناختی یک فرد خبره در حال حل مساله در یک حوزه خاص را شبیهسازی میکند. این سیستم شامل یک پایگاه داده و یک مجموعه بزرگ از قوانین اگر-آنگاه است. مشکل این نوع از ارائه دانش این است که هیچ درکی از فیزیک زیربنایی سیستم وجود ندارد و بنابراین در صورت ایجاد یک حالت جدید که در پایگاه داده تعریف نشده باشد، نمیتواند به درستی عمل کند. به همین دلیل این روش سطحی اطلاق میشود؛ زیرا درک عمیق و اساسی از سیستم در آن وجود ندارد.

استدلال نمادین شامل سه نوع است که عبارتند از انتزاعی، استقرایی و عام. استدلال انتزاعی به معنای تولید توصیف (یا علت) فرضی است برای آنچه مشاهده میشود. بر خلاف استدلال ساده منطقی، در استدلال انتزاعی میتوان بیش از یک جواب به دست آورد. از آنجا که هیچ روش کلی برای تصمیمگیری بین گزینهها وجود ندارد، بهترین کار یافتن فرضی است که بیشترین احتمال را دارد.

بنابراین انتزاع را میتوان به صورت استدلالی در نظر گرفت که در آن مدارک در حضور عدمقطعیتها وزندهی میشوند. بنابراین جستجو برای علت یک ناهنجاری در یک سیستم فرآیند، یک استدلال انتزاعی است. همچنین این استدلال توضیحاتی در این خصوص ارائه میدهد که این عیب چگونه منجر به یک ناهنجاری مشاهدهشده میگردد.

استدلال مدل مبنا امکان انتزاع از پایین به بالا را با ارائه قوانین مناسبی فراهم میکند که باید بررسی شوند. بازده این نوع جستجوی از پایین به بالا در انتزاع قابل توجه است. یادگیری استقرایی، طبقهبندی مجموعهای از تجارب به صوررت دستهها یا مفاهیم است. یادگیری استقرایی زمانی به کار میرود که شخص تعریف یک مفهوم یاد گرفته شده را عمومیت ببخشد و یا استثنا کند. به این صورت که کلیه تجاربی که شامل آن هستند را شامل شده و بقیه را در بر نمیگیرد.

یک تعریف واضح از یک مفهوم یا دسته معمولا ساده نیست؛ زیرا تنوع بسیار بالایی از تجارب و عدم قطعیتها (اطلاعات یا مشاهدات نویزی) وجود دارد. به همین علت یک طرح یادگیری تطبیقی ترجیح داده میشود. تجارب به دست آمده از ناهنجاریهای دستگاه را میتوان برای تولید قوانینی استفاده کرد که مجموعهای از مشاهدات را به علل خاصی مرتبط میسازند. این دانش تجربی را میتوان در طول زمان با عمومیت بخشیدن به موارد موفق (که شامل آن نبودهاند.) و نیز تخصیص بخشیدن (با یافتن موارد استثنا) اصلاح نمود.

اغلب فرضیات اولیهایی وجود دارند که مربوط یه مقادیر کمیتهای مختلف تحت بررسی هستند. این فرضیات، دلایل خاصی را برای دیگر مقادیر در نظر میگیرند که مقادیر کنونی را باطل میکنند. مثلا چون خروجی بسته است، دبی اکنون صفر است. همچنین اگر منجر به یک تناقض شود، آن را رد میکنند. مثلا چون خروجی مخزن بسته است، سطح مخزن نمیتواند کاهش یابد. یک مشخصه اصلی استدلال عام، غیریکنواخت بودن آن است. در منطق سنتی، هنگامی که یک حقیقت استنتاج میشود، در ادامه استدلال درست فرض شده و باقی میماند. این همان مفهوم یکنواخت است.

اما اگر مدرک جدیدی به دست آید، معمولا لازم است حقایق استنتاج شده مجددا برای حفظ شمول منطق بازبینی شوند. در مثال نتیجه گرفته شد که سطح مخزن نمیتواند افزایش یابد؛ زیرا خروجی بسته است. اگر پس از این نتیجهگیری مدرک جدیدی به دست آید که مخزن دارای یک نشتی بزرگ است، باید نتیجهگیری را بازبینی نمود. چنین استدلالی که در آن بازبینی نتیجه مجاز است، غیریکنواخت نامیده میشود. استدلال عام یا غیریکنواخت یک ابزار بسیار ارزشمند در مواجهه با شرایطی است که یا کلیه اطلاعات در یک زمان در دسترس نیستند و یا باید در خصوص موارد متعدد و احتمالا متناقض به صورت همزمان استدلال کرد. از ابزارهای استدلالگیری میتوان به روشهای مبتنی بر گراف جهتدار، درختهای تصمیم و سلسله مراتب انتزاعی اشاره کرد.

روشهای مبتنی بر تاریخچه فرایند

بر خلاف روشهای مدل مبنا که یک دانش پیشین (کمی یا کیفی) از فرآیند در اختیار دارند، در روشهای مبتنی بر تاریخچه فرآیند، تنها در دسترس بودن مقدار وسیعی از دادههای تاریخی فرآیند مورد نیاز است. روشهای مبتنی بر داده اطلاعات تعیین عیب و مکانیابی آن را از داده خام و به صورت غیرمستقیم به دست میآورند. روشهای مختلفی وجود دارند که به وسیله آنها میتوان این دادهها را تبدیل کرد و به صورت دانش پیشین به سیستم تشخیص عیب ارائه داد. این روند استخراج اطلاعات میتواند کمی یا کیفی باشد.

به عنوان دو مورد از اصلیترین روشهای استخراج اطلاعات تاریخی کیفی میتوان به سیستمهای خبره و روشهای مدلسازی روند اشاره کرد. روشهایی که اطلاعات را به صورت کمی استخراج میکنند در واقع مساله تشخیص عیب را به عنوان یک مساله شناسایی الگو در نظر میگیرند و به صورت کلی به دو دسته غیر آماری و آماری تقسیم میشوند.

روشهای آماری از دانش پیشین توزیعهای دستهها برای طبقهبندی استفاده میکنند. از سوی دیگر برخی روشها، اطلاعات مربوط به روندهای اصلی در داده را با استفاده از تعداد محدودی از عوامل مرتبط استخراج میکنند. روشهای غیرآماری شکل عملکردی برای قاعده تصمیمگیری در نظر میگیرند و بنابراین طبقهبندیکننده را پارامتری میکنند. شبکههای عصبی یک دسته مهم از طبقهبندیکنندههای غیرآماری هستند. تحلیل مولفه اصلی (PCA) و مربعات خطای جزئی (PLS) و طبقهبندیکنندههای الگوی آماری (مانند بیز) اجزای اصلی روشهای استخراج ویژگی آماری هستند. در شکل زیر طبقهبندی روشهای مبتنی بر تاریخچه فرآیند را میتوان مشاهده کرد.

اگر علاقهمند به یادگیری مباحث مشابه مطلب بالا هستید، آموزشهایی که در ادامه آمدهاند نیز به شما پیشنهاد میشوند:

- مجموعه آموزشهای پردازش سیگنال

- آموزش کاربردهای پردازش سیگنال های صدا و ارتعاشات در سامانه های مکانیکی و زیستی در متلب

- مجموعه آموزشهای متلب MATLAB

- آموزش پردازش سیگنال های واقعی در متلب

- تبدیل موجک — از صفر تا صد

- راهنمای ضمیمه آموزش پردازش سیگنال با متلب

- تبدیل فوریه (Fourier Transform) — به زبان ساده

^^

سلام وقت بخیر تشکر بابت توضیحات پیرامون تشخيص وتحمل پذیری عيب

به قدری از این مطلب لذت بردم که نگو. لطفا از خانم مرضیه اقایی تشکر ویژه کنید. دست مریضاد خداقوت واقعا عالی بود