لوله حرارتی – به زبان ساده

لوله حرارتی (Heat Pipe) تجهیز سادهایست که هیچ قطعه متحرکی در آن به کار نرفته و قادر است حرارت زیادی را در فواصل طولانی انتقال دهد. این تجهیز که تحت عنوان لوله گرمایی نیز شناخته میشود، به توان ورودی نیازی ندارد و فرآیند انتقال حرارت را در دمایی ثابت انجام میدهد. لوله حرارتی یک لوله باریک و بلند است که کاملاً عایقبندی میشود. لایه داخلی این لوله، ساختاری مویین و فتیلهای (Wick Material) دارد که درون این ساختار، جریان اندکی از آب در حالت اشباع برقرار است.

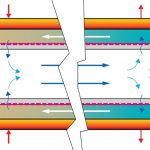

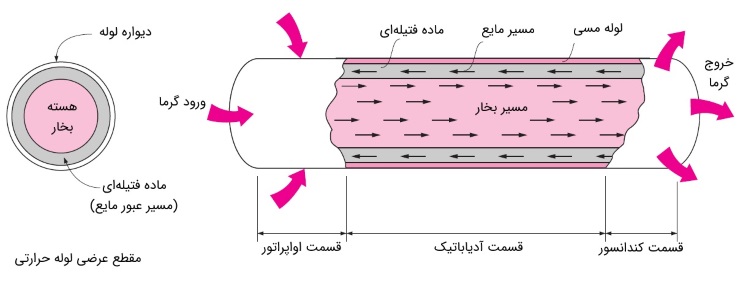

به شکل زیر توجه کنید. لوله حرارتی از سه قسمت تشکیل شده است. در یک انتهای این لوله، قسمت اواپراتور (Evaporator) قرار دارد. در این قسمت، گرما جذب شده و سیال (که معمولاً آب است) تبخیر میشود. قسمت کندانسور (Condenser)، در انتهای دیگر لوله حرارتی قرار دارد. تقطیر بخار و آزاد شدن گرما در این قسمت انجام میشود. در بین دو انتهای لوله، قسمت آدیاباتیک (Adiabatic) قرار میگیرد. در قسمت آدیاباتیک، فازهای بخار و مایع در جهتهایی خلاف یکدیگر، یکی از قسمت مرکزی لوله و دیگری از قسمت فتیلهای، در حرکت هستند تا با کمترین میزان اتلاف انرژی، چرخه لوله حرارتی کامل شود.

نوع سیال و فشار کاری در داخل لوله گرمایی، بستگی به دمای کاری آن دارد. به عنوان مثال، دمای نقطه سهگانه و نقطه بحرانی برای آب، به ترتیب برابر $$\large 0.01 \:^\circ C$$

مثلاً اگر یک لوله حرارتی از آب استفاده کند و طوری طراحی شود تا حرارت را در دمای $$\large 70 \:^\circ C$$

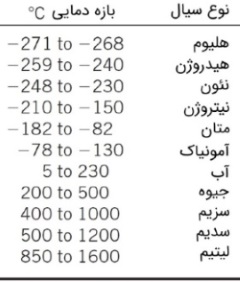

با اینکه آب، سیال مناسبی برای استفاده در بازههای دمایی متدوال مورد نیاز در تجهیزات الکتریکی است، در ساخت لولههای حرارتی از سیالات دیگری هم میتوان استفاده کرد که هم در دماهای برودتی و هم در دماهای بالا مناسب باشند. بازه دمایی مناسب برای برخی از سیالات پرکاربرد در ساخت لوله حرارتی را در جدول زیر مشاهده میکنید. همانطور که میبینید، بازه دمایی وسیعی از نزدیک به صفر مطلق (در سیالی مانند هلیوم) تا حدود $$\large 1600 \:^\circ C$$

تاریخچه لوله حرارتی

ایده اولیه لوله حرارتی از سال 1831 میلادی آغاز شد. در این سال، «مارش پرکینز» (Angier March Perkins) مهندس آمریکایی که روی فناوریهای جدید سیستم حرارت مرکزی کار میکرد، موفق به اختراع لوله پرکینز (Perkins Tube) شد. لوله پرکینز مانند یک ترموسیفون دو فازی عمل میکند و در بویلر لوکوموتیوها کاربرد داشته است. پس از آن در سال ۱۹۴2، ایده لوله حرارتی با خاصیت مویینگی از سوی «ریچارد گاگلر » (Richard S. Gaugler) مطرح و ثبت میشود. اما جالب اینجاست که بیست سال طول میکشد تا این تکنولوژی ساده، در کاربردهای مختلف از قبیل خنککاری تجهیزات الکترونیکی و حتی کاربردهای فضانوردی مورد استفاده قرار گیرد. شکل زیر نمونهای از کاربرد لوله حرارتی (لولههای مسی) را در خنککاری یک بُرد الکترونیکی نشان میدهد.

عملکرد لوله حرارتی

عملکرد لولههای حرارتی براساس قاعدههای فیزیکی زیر است.

- در یک فشار مشخص، تبخیر یک مایع یا تقطیر یک بخار در دمای ویژهای رخ میدهد که به عنوان دمای اشباع شناخته میشود. بنابراین، با حفظ فشار ثابت درون لوله حرارتی، میتوان دمای تغییر فاز را بدون تغییر نگه داشت.

- در یک فشار و دمای مشخص، میزان گرمای جذب شده در حین تبخیر شدن جرم واحدی از مایع، با میزان حرارت تخلیه شده در حین تقطیر بخار، برابر است.

- وجود فشار مویینگی در یک ماده فتیلهای، موجب میشود به دلیل اثر مویینگی، مایع در ماده فتیلهای در خلاف جهت میدان گرانشی حرکت کند.

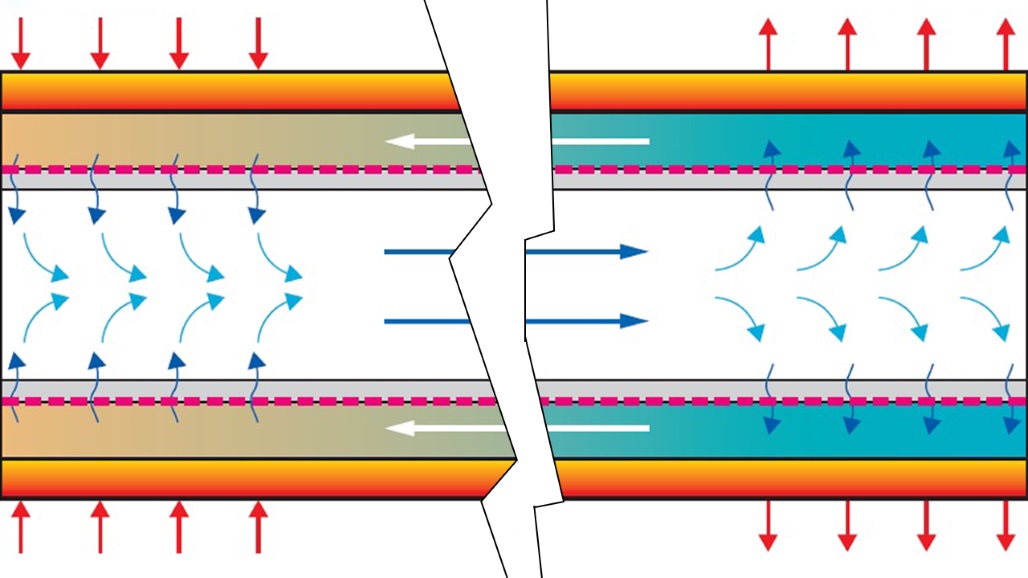

سیال در یک کانال، در جهتی جریان مییابد که فشارش کاهش پیدا کند. در ابتدا، ماده فتیلهای از مایع، اشباع شده و قسمت مرکزی لوله از بخار پر میشود. هنگامی که انتهای اواپراتور لوله حرارتی در تماس با یک سطح داغ باشد یا در محیطی داغ قرار بگیرد، گرما به داخل لوله منتقل میشود. در حالت اشباع، مایعی که در انتهای اواپراتور لوله قرار دارد، به دلیل این انتقال حرارت تبخیر میشود و فشار بخار در آن نقطه افزایش مییابد. اختلاف فشاری که در این حالت ایجاد شده، بخار را در قسمت مرکزی لوله از اواپراتور به سمت کندانسور حرکت میدهد. انتهای کندانسور لوله در یک محیط سرد قرار دارد و سطح آن خنکتر است. هنگامی که بخار در تماس با این سطح سرد قرار میگیرد، تقطیر شده و گرمای نهان تبخیر را به محیط بیرون پس میدهد. اکنون به دلیل خاصیت مویینگی در لایه داخلی لوله حرارتی، مایع به سمت اواپراتور هدایت میشود تا چرخه کامل شود. در نتیجه، گرما از یک انتهای لوله، جذب و در انتهای دیگر آن تخلیه میشود و سیال داخل آن نقش محیط انتقال حرارت را ایفا میکند.

فرآیندهای تبخیر و تقطیر، متناظر با ضرایب انتقال گرمای بالایی هستند. از این رو، میتوان انتظار داشت که لوله حرارتی در انتقال گرما نقش بسیار مؤثری داشته باشد. زیرا عملکرد آن براساس تبخیر و تقطیر متناوب یک سیال کاری طراحی شده است. در واقع، هدایت لولههای حرارتی تا چند صد برابر بیشتر از مس و نقره است. به عبارت دیگر، تعویض یک میله مسی با لوله حرارتی در بین دو محیط با دماهای مختلف، میتواند نرخ انتقال حرارت را تا چند صد برابر افزایش دهد. یک لوله حرارتی ساده را در نظر بگیرید که از آب به عنوان سیال کاری در آن استفاده شده باشد. هدایت گرمایی مؤثر این لوله از مرتبه است. در حالی که این مقدار برای مس به میرسد. به عنوان مثال، یک لوله حرارتی به طول و قطر که درونش با آب پر شده باشد، میتواند حرارت را با نرخ انتقال دهد. بنابراین، لولههای گرمایی با وجود قیمت بالا، در برخی کاربردهای حساس ارجحیت دارند.

نکته جالب دیگر در لولههای حرارتی این است که اختلاف فشار بین اواپراتور و کندانسور بسیار اندک است. در نتیجه، اختلاف دمای بین دو انتهای لوله نیز ناچیز خواهد بود. این اختلاف دما معمولاً عددی بین $$\large 1 \: ^\circ C$$

چگونگی ساخت یک لوله حرارتی

ساختار متخلخل ماده فتیلهای در یک لوله حرارتی، شرایط را برای بازگشت مایع به سمت اواپراتور فراهم میکند. بنابراین، این ساختار متخلخل، نقشی اساسی در عملکرد لوله حرارتی ایفا میکند و طراحی و ساخت این قسمت، جنبهای حساس از فرآیند طراحی به حساب میآید. ماده فتیلهای معمولاً از سرامیک متخلخل یا شبکه سیمهای درگیر ساخته میشود. همچنین میتوان همزمان با لوله و از طریق ایجاد شیارهایی در سطح داخلی لوله آن را ساخت. البته این روش ساخت، سختیهای زیادی هم در پی دارد.

عملکرد یک ماده فتیلهای به ساختار آن بستگی دارد. ویژگیهای این ساختار متخلخل را میتوان با تعویض اندازه و تعداد روزنهها در واحد حجم و همچنین با پیوستگیهای روزنههای عبور، تغییر داد. حرکت مایع در ساختار متخلخل، به تعادل دینامیکی دو اثر متقابل، وابسته است. یکی فشار مویینگی (Capillary Pressure) که اثر مکش را برای به حرکت در آوردن مایع فراهم میکند و دیگری، مقاومت درونی در برابر جاری شدن؛ که نتیجه اصطکاک بین سطوح مِش و مایع است.

کوچک بودن اندازه روزنه، عمل مویینگی را تقویت میکند. زیرا فشار مویینگی با معکوس شعاع مویینگی مربوط به شبکه مش متناسب است. ولی از طرف دیگر، کم شدن اندازه روزنه تخلخل و در نتیجه، کوچکتر شدن شعاع مویینگی، موجب افزایش نیروی اصطکاکی میشود که بازدارنده حرکت است. در مجموع، اندازه روزنههای روی شبکه مش باید کوچک شود. زیرا افزایش نیروی مویینگی بیش از افزایش نیروی اصطکاکی است.

باید به این نکته توجه کرد که اندازه روزنه بهینه (Optimum Pore Size) برای مایعات مختلف و حتی برای لولههای حرارتی مختلف، متفاوت است. اگر در طراحی ساختار ماده فتیلهای دقت لازم به عمل نیاید، انتقال مایع به درستی صورت نمیگیرد و حتی ممکن است منجر به بروز خرابی در لوله حرارتی شود.

خاصیت مویینگی موجب میشود لوله حرارتی در هر جهتی نسبت به یک میدان مغناطیسی درست کار کند. ولی بهینهترین حالت زمانی رخ میدهد که نیروهای مویینگی و گرانش در یک جهت باشند. بدین منظور باید انتهای اواپراتور در پایین قرار بگیرد. در سوی مقابل، بدترین حالت برای عملکرد لوله حرارتی زمانی است که این دو نیرو در خلاف جهت یکدیگر وارد شوند. برای چنین حالتی، انتهای اواپراتور باید در بالا قرار بگیرد.

همچنین به این نکته نیز توجه داشته باشید که وقتی لوله گرمایی به صورت افقی قرار میگیرد، گرانش هیچ تأثیری روی مویینگی نخواهد داشت. اما اگر این لوله را به جای وضعیت افقی، در وضعیت عمودی نصب کنیم و انتهای اواپراتور پایین باشد، گرانش به عملکرد خاصیت مویینگی کمک میکند. در این حالت، ظرفیت دفع گرما نسبت به وضعیت افقی دو برابر میشود. اما اگر عکس این حالت رخ دهد و انتهای اواپراتور بالا باشد، عملکرد لوله حرارتی نسبت به وضعیت افقی، تا حد زیادی افت میکند. زیرا نیروی مویینگی در این وضعیت باید به نیروی گرانش هم غلبه کند.

بیشتر لولههای حرارتی به شکل استوانه ساخته میشوند. اما ساخت آنها در شکلهای گوناگون دیگری هم انجام میشود. به عنوان مثال میتوان از انواع به شکل ، انواع حلزونی و انواعی که خم شدهاند نام برد. حتی نوعی لوله حرارتی به شکل لایه مسطحی با ضخامت هم موجود است. لولههای حرارتی مسطح برای خنککاری PCBهایی که توان زیادی دارند، بسیار مناسب هستند. در این مورد، این لولههای حرارتی به طور مستقیم به سطح پشتی PCB چسبانده میشود و گرمای جذب شده را در لبهها دفع میکند.

برای ارتقای عملکرد لولههای حرارتی، فینهای خنککاری به انتهای کندانسور متصل میشوند. هنگامی که از هوای محیط به عنوان چاه گرمایی اصلی استفاده شود، بدین طریق میتوان تنگناهای موجود در مسیر انتقال حرارت از اجزا تا محیط را حذف کرد.

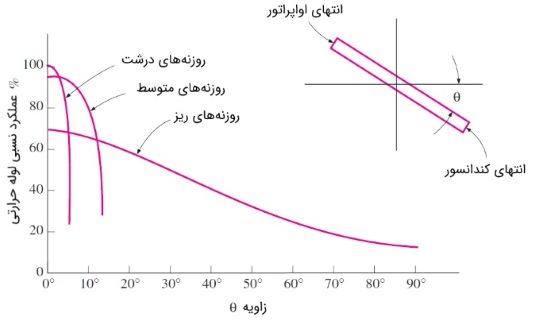

افت کیفیت عملکرد یک لوله حرارتی آبی به طول را در زاویههای مختلف نسبت به افق در نمودار شکل زیر مشاهده میکنید. این نمودار برای حالتهایی رسم شده که از سه نوع ماده فتیلهای مختلف استفاده شده است. همانطور که میبینید، در حالت افقی، هنگامی که روزنههای درشتتر به کار گرفته شدهاند، عملکرد لوله حرارتی بهتر است. اما به محض اینکه زاویه زیاد میشود، عملکرد این نوع ماده به شدت افت میکند. هنگامی که از روزنههای ریز در ماده فتیلهای استفاده میشود، عملکرد لوله حرارتی در حالت افقی، تعریف چندانی ندارد ولی با بلند شدن انتهای اواپراتور، عملکرد این لوله حرارتی، کمتر از بقیه مادهها دستخوش تغییر میشود.

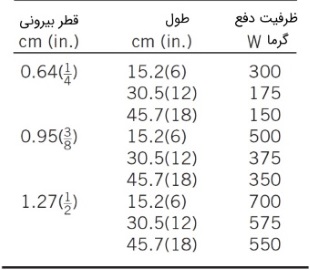

میتوانیم اینطور نتیجه بگیریم که وقتی قرار است لوله حرارتی در خلاف جهت نیروی گرانش زمین کار کند، بهتر است از ماده فتیلهای با روزنههای کوچکتر استفاده شود. ظرفیت لولههای حرارتی مختلف را در دفع گرما میتوانید در جدول زیر ملاحظه کنید.

یکی از نگرانیهای اصلی در مورد عملکرد یک لوله حرارتی، افت کیفیت آن به مرور زمان است. برخی از انواع این لولهها، تنها پس از چند ماه خراب میشوند. اصلیترین علت پایین آمدن کیفیت، آلودگی است. آلودگی در هنگام آببندی دو انتهای لوله اتفاق میافتد و تأثیر زیادی روی فشار بخار دارد. برای به حداقل رساندن این نوع آلودگی، از جوشکاری اشعه الکترونی در اتاق تمیز (Clean Room) استفاده میشود. اما ممکن است منشأ آلودگی در ماده فتیلهای به قبل از مرحله جوشکاری و نصب لوله برگردد. تمیز بودن این ماده، نقش مهمی در عملکرد مطمئن لوله حرارتی در طولانی مدت دارد. به همین دلیل، پیش از نصب و استفاده از این لولهها، تستهای متنوعی برای تضمین عملکرد آنها صورت میگیرد.

یکی از مهمترین ملاحظاتی که باید در مرحله طراحی لولههای گرمایی مد نظر قرار داد، سازگاری ماده فتیلهای با نوع سیال کاری است. برخی واکنشها میان این دو ماده، منجر به آزاد شدن گازهایی میشود که میتوانند عملکرد لوله را با اختلال مواجه سازند. به عنوان مثال، واکنش بین فولاد ضد زنگ (Stainless Steel) و آب در برخی نمونههای اولیه لوله حرارتی گاز هیدروژن تولید میکرد و باعث خرابی آنها شد.

مثال: استفاده از میله مسی به جای لوله حرارتی

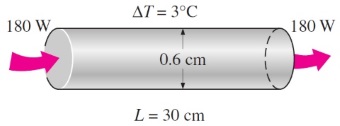

سؤال: یک لوله حرارتی استوانهای که طول و قطر آن به ترتیب برابر و است، برای دفع گرما با نرخ به کار رفته است. شکل زیر را در نظر بگیرید. اختلاف دما برابر $$\large 3 \:^\circ C$$

پاسخ: نرخ انتقال گرما از طریق میله مسی به صورت زیر محاسبه میشود.

در این رابطه، ضریب هدایت حرارتی است و اختلاف دمای بین دو سر میله مسی را نشان میدهد. و نیز به ترتیب طول و سطح مقطع میله هستند. اگر رابطه بالا را برحسب مرتب کنیم، میتوانیم با محاسبه سطح مقطع میله، قطر و جرم آن را نیز به دست آوریم. همانطور که میبینید، قطر میله مسی معادل، در حدود برابر از قطر لوله حرارتی بزرگتر است. در حالی که هر دو، حرارت یکسانی را منتقل میکنند.

$$\large A\:=\: \frac {L} {k \Delta T} \dot{Q} \:=\:\frac {0.3 \:m} {(386 \:W/m.^\circ C) (3\: ^\circ C)} (180 \:W) \\~\\<br /> \large A\:=\:0.04663 \: m^2 \:=\:466.3 \:cm^2 \\~\\<br /> \large A\:=\: \frac {1} {4} \pi D^2 \\~\\<br /> \large \Rightarrow ~~~ D \:=\: \sqrt {\frac {4A} {\pi}} \:=\: 24.4 \:cm \\~\\<br /> \large m\:=\: \rho V\:=\: \rho AL\:=\: 125.2 \:kg$$

در صورت علاقهمندی به مباحث مرتبط در زمینه مهندسی مکانیک، آموزشهای زیر نیز پیشنهاد میشوند:

- انتقال حرارت جابجایی — از صفر تا صد

- انتقال حرارت هدایتی — از صفر تا صد

- ورتکس (Vortex) چیست؟ — به زبان ساده

- جریان تراکم پذیر (Compressible Flow) — اصول و مفاهیم

^^