سیستم فلر (Flare) در صنعت و طراحی آن – به زبان ساده

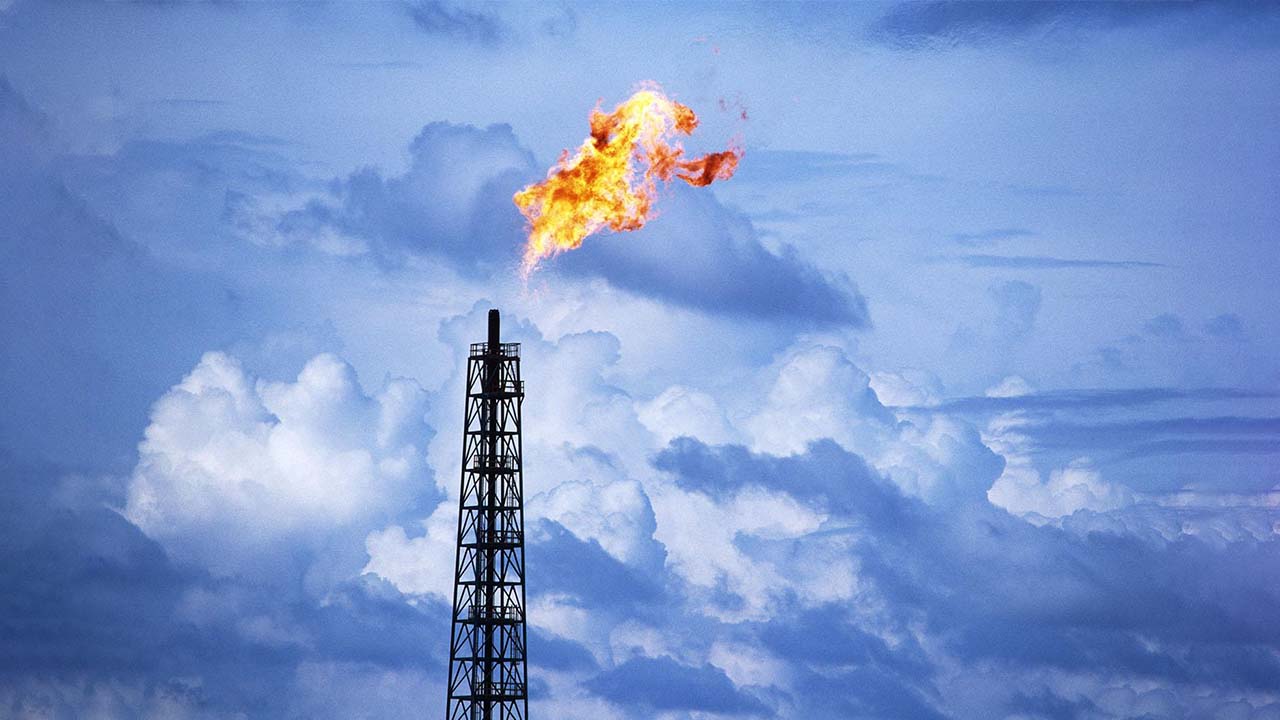

سیستم فلر که آن را با نام «فلر گازی» (Gas Flare) نیز میشناسند، دستگاه احتراقی است که در واحدهای صنعتی همچون پالایشگاههای نفت و گاز و همچنین در محل تولید چاههای نفتی و گازی به خصوص در سکوهای دریایی مورد استفاده قرار میگیرد. در تاسیسات صنعتی، سیستم فلر به طور عمده برای سوختن گازهای آزاد شده از «شیر اطمینان» (Pressure Relieve Valve) استفاده میشود. همچنین در مواقع شروع به کار یا اتمام کار تاسیسات، از سیستم فلر در مدت زمان کوتاهی بهره میگیرند.

سیستم فلر در بسیاری از محلهای تولید و بهرهبرداری از چاههای نفت و گاز، بمنظور حفاظت از خطرات «فشار بالا» (Over-Pressure) در تاسیسات از آن استفاده میشود. در زمان استخراج نفت خام، گاز همراه این نفت نیز به سطح میرسد. در مناطقی که لولهکشیهای مناسبی وجود نداشته باشد یا امکان انتقال گاز فراهم نباشد، مقادیر زیادی از این «گاز همراه» (Associated Gas) سوزانده میشود. البته بهتر است تا به جای سوزاندن این گازهای همراه، آنها را مجددا به داخل مخازن تزریق کنیم تا از افت فشار مخزن جلوگیری شود.

فلرینگ چیست؟

«فلرینگ» (flaring)، فرآیندی است که از طریق آن، گاز طبیعی را به صورت کنترل شدهای به هنگام استخراج نفت میسوزانند. در غیر اینصورت، این گاز به شکل خطرناک و کنترل نشدهای آتش میگیرد و خواهد سوخت. به طور معمول، سعی بر این است که گاز طبیعی را جمعآوری و ذخیره کنند اما زمانی که این امکان وجود نداشته باشد، آن را میسوزانند. فلرینگ، خطرات ناشی از آتشسوزی تجهیزات را کاهش میدهد و از تولید محصولات ناخواسته جلوگیری میکند.

به هنگام تشکیل نفت در زیر زمین، مقادیری از گاز طبیعی نیز تولید میشود که این دو در داخل مخازن نفت و گاز به دام میافتند. به دلیل چگالی کمتر گاز، این ماده در بالای نفت به صورت یک توده جمع میشود. به هنگام حفاری مخازن نفتی، این گاز طبیعی، فضایی برای خروج به سمت بالا پیدا میکند. در برخی مخازن، مقدار گاز قابل توجهی وجود دارد که استخراج آن به همراه نفت، توجیه اقتصادی دارد. در مواردی نیز، این گاز را در فرآیند فلرینگ، میسوزانند. علاوه بر این، در موقعیتهایی که نیاز به عملیات «تعمیر و نگهداری» (Maintenance) وجود دارد، برای حفظ ایمنی کارکنان از فلرینگ استفاده میشود.

چرا گاز فلر را میسوزانند؟

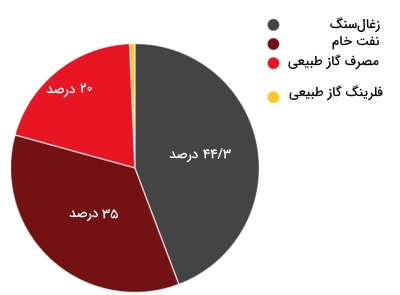

فلرینگ گاز طبیعی نیز مانند فرايند احتراق، به تولید گاز کربن دیاکسید و آزاد شدن آن در اتمسفر میانجامد. با وجود اینکه از فلرینگ و سیستم فلر به طور گسترده استفاده میشود اما این کار، درصد کمی از انتشار گازهای گلخانهای در جهان را تشکیل میدهد. به جز در برخی کشورها همچون آفریقا، فلرینگ در کل، زیر ۱ درصد دیاکسید کربن آزاد شده در دنیا را شامل میشود که نمودار آن در زیر آورده شده است:

گازهای آزاد شده در اثر فلرینگ، در نهایت به تولید کار منجر نمیشوند. در عین حال، سوزاندن این گازها اثرات کمتری را به همراه دارد تا اینکه آنها را بدون فلرینگ در اتمسفر رها کنیم. دلیل این امر را باید در میزان متان موجود در این گاز همراه جستجو کرد چراکه اثرات مخرب آن برای محیط زیست بهمراتب بیشتر از گاز دیاکسید کربن است. البته نمیتوان اظهار کرد که فلرینگ برای محیط زیست سودمند خواهد بود.

معایب فلرینگ

با توجه به اینکه فلرینگ گاز طبیعی، تولید گاز دیاکسید کربن را به همراه دارد، موجب تغییرات آب و هوایی میشود. علاوه بر این، بسته به خلوص این گاز، گازهای دیگری نیز انتشار مییابند که از جمله میتوان به اکسیدهای گوگرد و نیتروژن اشاره کرد که در ترکیب با رطوبت هوا، بارانهای اسیدی را ایجاد میکنند. علاوه بر تاثیر مخرب بر محیط زیست، مخاطرات دیگری نیز در فلرینگ گازها وجود دارند که قرار گرفتن در معرض گازهای فلرینگ میتواند موجب بروز بیماریهای مختلفی همچون سرطان، تخریب ریه و مشکلات پوستی شود.

کاهش فلرینگ

همزمان با بروز پدیده گرمایش جهانی، شرکتهای نفتی نیز روشهای مختلفی را برای کاهش استفاده از سیستم فلر و فلرینگ توسعه دادهاند. به طور مثال، گاز طبیعی را مجددا میتوان برای تزریق به مخزن و تثبیت فشار آن استفاده کرد. علاوه بر این، از آنجایی که گاز طبیعی به عنوان یک فرآورده، قابلیت فروش دارد، شرکتهای نفتی نیز تمایل دارند تا این گاز را به جای سوزاندن، جمعآوری کنند و به فروش برسانند.

سیستم فلر در تاسیسات صنعتی

در تاسیسات صنعتی، زمانی که تجهیزات به شرایط فشار بالا میرسند، وجود شیر اطمینان برای آزاد کردن گازها و مایعات ضروری است. البته استفاده از این شیرهای اطمینان، قوانین و استانداردهای مخصوص به خود را دارد. گازها و مایعات آزاد شده به سمت یک سیستم چندراهه موسوم به «سرفلر» (Flare Headers) و از آنجا به سیستم فلر عمودی منتقل میشوند. گازهای آزاد شده به هنگام خروج از سیستم فلر را میسوزانند. اندازه و روشنایی شعله حاصل، وابسته به دبی جریان مواد اشتعالپذیر و بر حسب ژول بر ساعت است.

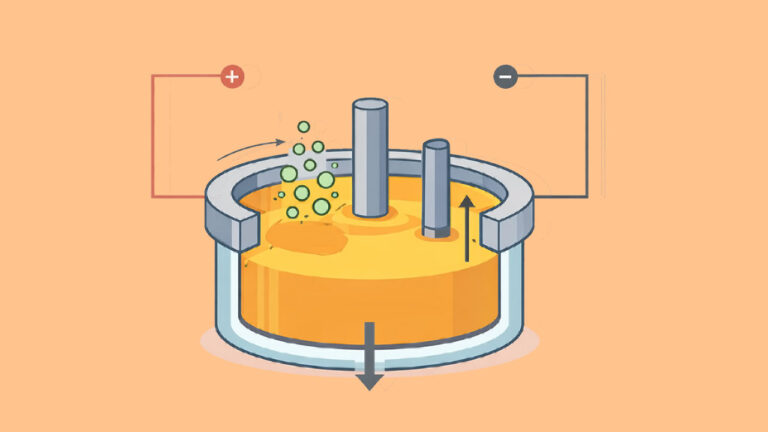

سیستم فلر در بیشتر تاسیسات صنعتی، شامل یک «جداکننده بخار-مایع» (Vapor-Liquid Separator) در جریان بالادستی سیستم فلر است که وظیفه جداسازی مقادیر زیاد مایعات همراه با گاز آزاد شده را دارد.

جلوگیری از ایجاد دوده در سیستم فلر

به طور معمول، برای جلوگیری از تشکیل دود سیاه حاصل از سوختن، به داخل شعله، بخار آب تزریق میشود. زمانی که مقدار بخار زیادی به شعله تزریق شود، شرایطی تحت عنوان «بخارزنی اضافه» (Over Steaming) رخ میدهد که در نهایت، کاهش بازده احتراق و افزایش انتشار گازهای سمی را بههمراه خواهد داشت. برای اینکه سیستم فلر به درستی کار کند، همواره مقادیر کمی از گاز را به کمک آن میسوزانند. در نتیجه این کار، سیستم فلر همواره برای جلوگیری از ایجاد شرایط فشار بالا آماده است.

اجزای اصلی سیستم فلر

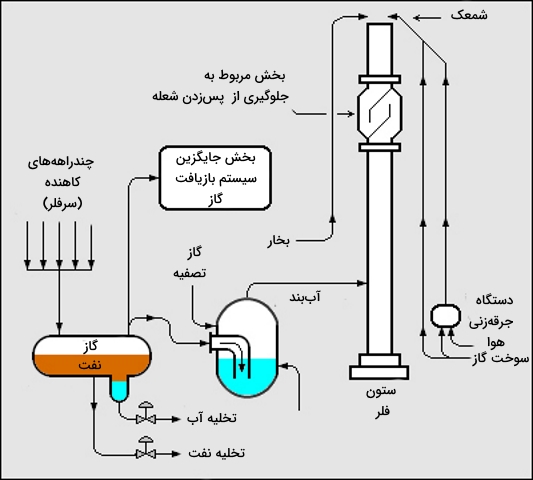

تصویر زیر، اجزای کلی یک سیستم فلر در تاسیسات صنعتی را نشان میدهد که شامل موارد زیر است:

- جداکننده بخار-مایع جهت حذف هرنوع نفت یا آب از گاز آزاد شده

- یک سیستم «آببند» (Seal Drum) برای جلوگیری از برگشت شعله از بخش بالایی سیستم فلر

- سیستم بازیافت گاز جایگزین جهت استفاده به هنگام شروع به کار یا اتمام کار سیستم فلر و همچنین استفاده در موارد مورد نیاز

- سیستم تزریق بخار برای فراهم کردن نیروی تکانه بمنظور اختلاط مناسب هوا و گاز آزاد شده و کاهش دودهای حاصل از سوختن ناقص

- یک «شمعک» (Pilot Flame) به همراه سیستم جرقهزن که همواره سیستم را برای سوزاندن شعله، آمادهبهکار نگه میدارد.

- بخش فوقانی سیستم فلر که شامل ادواتی برای جلوگیری از جریانهای برگشتی در بالای ستون آن است.

دستهبندی فلرها

به طور کلی دو نوع سیستم فلر وجود دارد: «فلرهای مرتفع» (Elevated Flares) و «فلرهای زمینی» (Ground Flares). انتخاب نوع سیستم فلر به عوامل مختلفی بستگی دارد که در زیر آورده شدهاند:

- فضای در دسترس

- مشخصههای گاز فلر اعم از ترکیبات، مقدار و فشار

- مسائل اقتصادی شامل هزینههای سرمایهگذاری و عملیاتی

- و قوانین داخلی و بینالمللی

سیستم فلر مرتفع

از فلرهای مرتفع در بسیاری از تجهیزات پالایشگاهی و کارخانهها بهره میگیرند. گاز اضافی (خوراک ورودی) به داخل ستون سیستم فلر وارد میشود و در بالای آن میسوزد. ارتفاع این ستون از 10 تا ۱۰۰ متر متغیر است. انواع مختلف سیستم فلر مرتفع عبارتند از:

- «فلر با کمک بخار» (Steam Assisted)

- «فلر با کمک هوا» (Air Assisted)

- «فلر بدون کمک» (non-Assisted)

- فلر هیدروژنی

هوا یا بخار، به منظور سوختن بدون دود و کاهش نور شعله حاصل از سوختن مورد استفاده قرار میگیرد. از نکات منفی استفاده از تزریق بخار یا هوا، ایجاد نویز (آلودگی صوتی) در محیط است.

سیستم فلر زمینی

به سیستمی که عمل سوختن در سطح زمین انجام بگیرد، فلر زمینی میگویند. معمولترین نوع فلرهای زمینی شامل آرایش چندین «جت فلر» (Multi-Jet Flare) با سیستم بسته است. در فلرهای زمینی، بخش سوزان در داخل یک محفظه عایق قرار گرفته است که نویز، نور شعله و انتقال حرارات تشعشعی را کاهش میدهد و حفاظی در برابر باد ایجاد میکند. یک نازل افت فشار هم به منظور اختلاط مناسب مواد و احتراق کامل در نظر گرفته میشود تا نیازی به تزریق بخار نباشد.

در مقایسه با فلرهای مرتفع، فلرهای زمینی به طور کلی دوده، نویز و نور کمتری دارند به شرط آنکه دبی جریانی گاز، از مقدار طراحی شده فراتر نرود. علاوه بر این، بر خلاف سیستم فلر مرتفع، این نوع از فلرها، مواد سوختنی را کمتر پخش میکنند چراکه در زمین قرار گرفتهاند.

طراحی سیستم فلر

سیستمهای فلر، شرایطی امن را برای از بین بردن ضایعات پالایشگاهی فراهم میکنند. بسته به محدودیتهای منطقه مورد احداث، از سیستم فلر در موارد زیر میتوان استفاده کرد:

- تخلیه وسیع گاز به هنگام شروع به کار یا اتمام کار

- تخلیه گاز اضافی فرآیندهای پالایشگاه

- کنترل گازهای آزاد شده از شیرهای اطمینان و کاهش فشار سیستم

طراحی سیستم فلر بر اساس نوع تجهیزات متصل شده و پیچیدگی سیستم، متفاوت خواهد بود. یک سیستم فلر به طور معمول ستونی مرتفع دارد که به کمک آن، شرایط را برای سوختن در بالای ستون فراهم و از جریانهای بازگشتی به سیستم جلوگیری میکند.

در زمان طراحی یک سیستم فلر باید در ابتدا به نکات زیر توجه کرد:

- دبی جریان

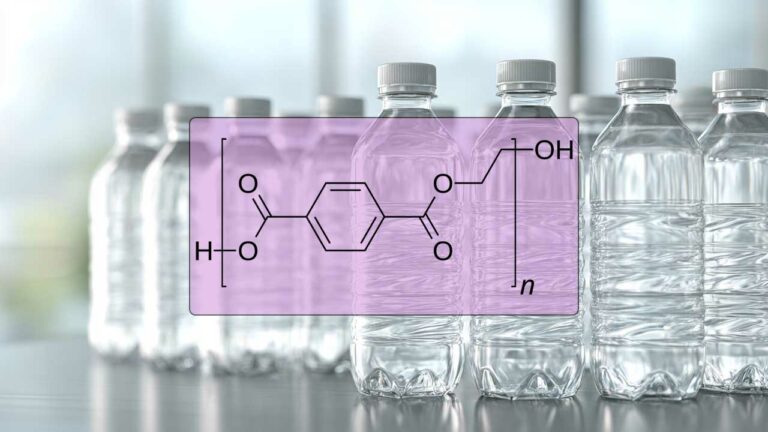

- «ترکیب گاز» (Gas Composition)

- شرایط گاز شامل دما و فشار در دسترس

- منابع در دسترس (برق، گاز، هوا، بخار)

- شرایط محل

- ملاحظات زیستمحیطی

- محدودیتهای قانونی

- هزینه

متغیرهای مورد بررسی در طراحی سیستم فلر

دادههای مورد پردازش سیستم فلر شامل دبی جریان، ترکیب و شرایط گاز، اندازه بخش فوقانی فلر (نوک فلر) و مقدار تشعشعات آن را تعیین میکند که در نهایت بر طراحی و طول فلر تاثیرگذار است. این پارامترها را به کمک شبیهسازی و در نظر گرفتن سناریوهای مختلف تعیین میکنند. شبیهسازیهای پویا (دینامیک) سبب میشود تا حد نهایی دبی جریان و زمان فلرینگ هر سناریو مشخص شود و به کمک آن از صرف هزینههای بسیار جلوگیری می شود.

شرایط دبی ماکزیمم، به طور معمول «اندازه نوک فلر» (Flare Tip Size) را تعیین میکند. همچنین، از این مورد میتوان متوجه شد که تحت چه شرایطی از دبی، شعله بدون دوده میسوزد و چه ابزارهایی برای عملی شدن این شرایط مورد نیاز است. حتی در شرایط دبی پایین نیز باید ملاحظاتی را در نظر گرفت چراکه دبی پایین میتواند آثار جبرانناپذیری بر عمر پیشبینی شده نوک فلر داشته باشد. در برخی موارد نیز، شرایط پیوسته جریان پایین نیز میتواند در تعیین اندازه نوک فلر نقش داشته باشد.

از طریق ترکیبات گاز میتوان میزان تمایل فلر به سوختن ناقص (همراه با دوده) گازهای هیدروکربنی را مشخص کرد و به مشکلات ایجاد شده در اثر حضور ترکیبات دیگر همچون هیدروژن، هیدروژن سولفید و گازهای خنثی رسیدگی کرد. .نسبت بالای هیدروژن به کربن، سوختن کاملی را به همراه خواهد داشت درحالیکه نسبت پایین، شعلهای با نور زیاد و تولید مقادیر قابل توجه دود را شامل میشود. همچنین، میزان تشعشعات متساعد شده از سیستم فلر نیز متغییر خواهد بود.

علاوه بر این، میزان فشار در دسترس هم در طراحی فلر مورد توجه قرار میگیرد. هرقدر فشار در نوک فلر بیشتر باشد، امکان استفاده از فلرهای کوچکتر را فراهم میکند و انرژی بیشتری برای مخلوط شدن گاز فلر شده با هوای اطراف و به تبع آن بازده بالاتر احتراق تامین خواهد شد. در نهایت، این امر موجب کاهش تولید دوده میشود.

سیستم جرقهزنی فلر

سیستم جرقهزنی، یکی از بخشهای مهم هر سیستم فلر را تشکیل میدهد. با وجود تلاشهایی که برای کاهش استفاده از سیستم فلر انجام شده است، قابل اعتماد بودن جرقهزنی سیستم فلر در مواقع ضروری، از موارد بسیار مهم به شمار میآید. در ادامه به بررسی سیستمهای معمول جرقهزنی فلر میپردازیم.

سیستم جبههساز شعله

«جبههساز شعله» (Flame Front Generator) که در برخی موارد آن را با نام «گوی آتش» (Fire ball) نیز میشناسند، به اینصورت عمل میکند که به کمک این سیستم، هوای فشرده شده و گاز، توسط شیرهای کنترل، اندازهگیری میشوند و به داخل «محفظه اختلاط» (Mixing Chamber) وارد میشوند. در جریان پاییندستی محفظه اختلاط، یک جرقهزن (شمعک) قرار دارد. یک خط شعله مخصوص، به نازل پیلوت متصل و با ایجاد جرقه در محفظه احتراق، جبهه شعله ایجاد میشود. جبهه ایجاد شده در مسیر خط شعله حرکت میکند و با رسیدن به پلیوت، آن را روشن میکند. از مزایای استفاده از این نوع سیستم جرقهزن این است که با توجه به اینکه کنترلهای جریان و دستگاه جرقهزنی، هر دو در یک سطح قرار دارند، حتی زمانی که سیستم فلر در حال کار باشد نیز میتوان آن را تعمیر کرد.

جرقهزنی الکترونیکی

سیستم «جرقهزنی الکترونیکی» (Electronic Ignition) پیلوت فلر، از سیستمهایی است که استفاده از آن به سبب عملکرد خودکار، روزبهروز گستردهتر میشود. دو نوع اصلی از این سیستمها وجود دارند: سیستم انرژی بالا (HE) و فشار قوی (HT). این نوع از سیستمها با ایجاد انرژی مورد نیاز، عمل جرقهزنی را انجام میدهند. البته شعله پیلوت را نیز به کمک استفاده از ترموکوپلها رصد میکنند.

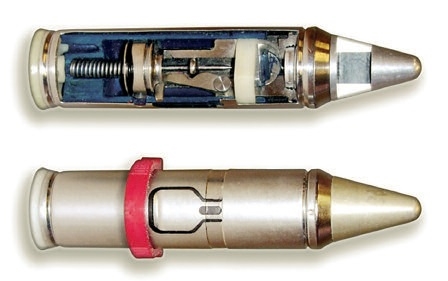

سیستم گلوله پرتابی

این سیستم که در نروژ و برای استفاده از سکوهای دریایی ابداع شده، از یک کابین، گلولههای جرقهزنی، لوله هادی و یک محفظه برای جمعآوری گلوله تشکیل شده است. دستگاه پرتاب از هوای فشرده برای انتقال گلوله از طریق لوله هادی و انتقال آن به نوک فلر استفاده میکند. زمانی که گلوله از لوله هادی خارج شود، یک چاشنی آزاد خواهد شد و گلوله به هنگام انفجار، مجموعهای از جرقهها را بر نوک فلر و پیلوت پخش میکند که جرقهزدن گاز را به همراه دارد. پوکه گلوله در داخل محفظه باقی میماند. رصد شعله نیز به کمک ترموکوپلهای متصل به پیلوت قابل انجام است.

ارتفاع فلر در پالایشگاه

به طور معمول، ارتفاع فلر در پالایشگاه را به کمک دو روش اندازهگیری میکنند: روش که به «روش ساده» (Simple Method) معروف است و «روش ارتقا یافته برزوستوسکی» (Modified Brzustowski Method). تعیین ارتفاع فلر تابعی از شدت تشعشع گرما در سطح زمین یا محل تعیین شده و مکان مرکز شعله است. متغیرهای دیگری همچون سرعت باد، دبی جریان گاز، ترکیب گاز و سرعت خروج نیز بر محل مرکز شعله تاثیرگذار هستند.

معرفی دوره ویدیویی آموزش فلر (Flare) و طراحی آن

امروزه سیستم فلر پیچیدهتر و امنتر از آن است که فقط با ایجاد جرقهای، گازهای اضافی را بسوزاند. بیشتر واحدهای عملیاتی و قانونگذران همواره در پی افزایش بازده سیستم فلر بودهاند. مهندسان نیز همواره به دنبال طراحی بهتر سیستم فلر و کاهش گازهای منتشر شده آن هستند تا آلودگی، دوده، نویز و بوی بد آن کمتر شود. از آنجایی که طراحی چنین دستگاهی نیاز به دانش دانشگاهی و تخصصی دارد، فرادرس اقدام به تهیه دوره آموزش ویدیویی تحت عنوان «آموزش فلر (Flare) و طراحی آن» کرده است. سرفصلهای این دوره عبارتند از:

- مقدمه

- اجزاء، انواع و سیستمهای فلر

- بررسی خوراک و محصولات فلر

- طراحی فلر

- شبکه فلر و طراحی آن

در فصل اول، فلر و وظایف اصلی آن در صنعت مورد بررسی قرار میگیرند. همچنین، در خصوص مزایا و مشکلات فلر و قوانین جهانی در خصوص فلرینگ، بحث میشود. در فصل دوم، بعد از شناخت اولیه فلر، انواع و سیستمهای فلر مورد بررسی قرار میگیرند. در این فصل، فلر از نقطهنظرات مختلف همچون موقعیت مکانی، ارتفاع، نوع سازه، جهت و .. بررسی میشود.

فصل سوم به بررسی خوراک و محصولات فلر میپردازد. لازم به ذکر است که در این فصل، بررسی انتشار دود به طور بصری هم مورد بررسی قرار میگیرد به گونهای که دانشجو، بدون انجام محاسبات پیچیده و فقط با چشم میتواند انتشار دود را بررسی کند.

فصل چهارم به طور کامل به طراحی فلر اختصاص دارد. در این فصل، ابتدا پارامترهای موثر بر طراحی آموزش داده میشوند و بعد از آن، طراحی سیستم فلر مورد بررسی قرار میگیرد. قطر دهانه فلر، ارتفاع فلر، گاز تخلیه، گاز و بخار مورد نیاز، ظرف آببند مایع و ظرف جداکننده و ... از جمله مباحثی هستند که در این فصل ارائه شده است. در فصل پنجم و پایانی، شبکه فلر و طراحی آن مورد بحث قرار میگیرد. محاسبات بالادستی و پاییندستی، استانداردهای محاسبات شبکه فلر و مراحل طراحی خط لوله در شبکه فلر، همگی در این فصل آموزش داده می شوند. در آخر نیز نرمافزارهای مرتبط با بحث سیستم فلر، بررسی و معرفی میشوند.

- مجموعه آموزشهای مهندسی شیمی

- مجموعه آموزشهای نرمافزارهای مهندسی شیمی

- آموزش فرایند گاز ۱

- گاز ایده آل — به زبان ساده

- کروماتوگرافی چیست؟ — به زبان ساده

^^

سلام.ایا رابطه ای بین ارتفاع فلر و حداکثر ارتفاع شعله وجود دارد؟ خوب جواب بدین

بله یکی از عواملی که در طراحی ارتفاع در نظر گرفته میشه Radiation شعله هستش

سلام و عرض ادب

جناب اقای کاظمی بنده برای یک پروژه CHP نیاز به کمک برای داشتن شرایط فرآیندی یک نمونه فلر استک دارم. خواستم اگر ممکن باشد به بنده کمک بفرمایید.