سنگدانه چیست؟ | کاربردها، انواع، خواص و استانداردها — آنچه باید بدانید

سنگدانه مجموعهای از ذرات ریز و درشت است که به عنوان مصالح، مواد اولیه و پرکننده در ساخت سازههای مختلف نظیر راه، راهآهن، سد، پل، ساختمان و غیره مورد استفاده قرار میگیرد. در این مقاله، به معرفی کاربردها، انواع، خواص، نحوه تولید و استانداردهای ملی سنگدانه میپردازیم.

سنگدانه چیست؟

سنگدانه مجموعهای از ذرات ریز و درشت نظیر شن، ماسه، سنگ خرد شده، سرباره، ضایعات بتن، مواد پلمیری، خرده شیشه، خرده لاستیک و غیره است که به عنوان مصالح، ماده اولیه، پرکننده و فیلتر در سازههای مختلف مورد استفاده قرار میگیرد. بیشترین مواد استخراج شده در دنیا، سنگدانهها هستند. این مواد به صورت مستقیم (بالاست) یا ترکیبی (بتن) در پروژههای مختلف عمرانی به کار برده میشوند.

تاریخچه استفاده از سنگدانه به چه زمانی باز میگردد؟

استفاده از سنگ و ماسه به منظور ساخت فونداسیون سازههای مختلف به هزاران سال پیش باز میگردد. پیشرفتهای مهندسی در دوران امپراتوری رم، نقطه عطف تولید و استفاده تخصصی از سنگدانهها برای مصارف مختلف بود. در این دوران، سنگدانهها به منظور ساخت راه و آبگذرها مورد استفاده قرار میگرفتند. اختراع بتن، سنگدانههای ساختمانی را به مولفه جداییناپذیر سازههای بتنی تبدیل کرد.

کاربرد سنگدانه چیست؟

سنگدانه بیشترین ماده استخراج شده از معادن دنیا است که معمولا به عنوان مصالح باربر (فونداسیون)، پرکننده (حفریات زیرزمینی)، فیلتر و عایق مورد استفاده قرار میگیرد. این مصالح کاربرد زیادی در پروژههای عمرانی نظیر ساخت سازههای بتنی (ساختمان، سد، پل)، راهسازی (زیرسازی، روسازی) و زیرسازی راهآهن دارند. به طور کلی، سنگدانهها در ساخت موارد زیر قابل استفاده هستند:

- راه

- راهآهن

- سد

- پل

- تونل و حفریات زیرزمینی

- سازههای پیش ساخته

- ساختمانهای مسکونی و تجاری

- نما

- المانهای تزئینی

- ترانشه

- کفپوش

بیشترین کاربرد سنگدانهها در ساخت بتن، روسازی راه و زیرسازی راه آهن است. البته این ماده به طور گسترده برای زهکشی آب زیر سازهها نیز مورد استفاده قرار میگیرد. در ادامه، به معرفی کاربردهای مختلف سنگدانهها میپردازیم.

کاربرد سنگدانه در بتن

سنگدانه، یکی از اجزای اصلی بتن است که حدود 70 تا 80 درصد از این مصالح ساختمانی پرکاربرد را تشکیل میدهد. سنگدانهها معمولا به صورت ترکیبی از ذرات ریز (ماسه) و درشت (شن) با توزیع دانهبندی مشخص در ساختار بتن مورد استفاده قرار میگیرند. این ذرات بر روی خواصی نظیر مقاومت فشاری، ضریب انبساط حرارتی و چگالی بتن به طور مستقیم تاثیر میگذارند.

به طور کلی، هدف استفاده از سنگدانهها در ترکیب بتن، فراهم کردن یک ساختمان صلب به منظور کاهش فضای اشغال شده توسط خمیر سیمانی است. نسبت این ذرات معمولا به گونهای انتخاب میشود که علاوه بر دستیابی به خصوصیات مکانیکی مورد نظر برای کاربری نهایی، هزینه مواد مورد استفاده نیز به حداقل مقدار ممکن برسد. در نتیجه، سنگدانهها عاملی برای حفظ تعادل بین مقاومت مورد نیاز و هزینه ساخت بتن هستند.

در هر یک از انواع بتن، سنگدانههایی با خواص مکانیکی و توزیع دانهبندی مشخص مورد استفاده قرار میگیرند. جدول زیر، عیار بتن برای طرح اختلاطهای مختلف را نمایش میدهد.

| عیار بتن | طرح اختلاط (نسبت ماسه:شن:سیمان) |

| عیار بتن معمولی | |

| M5 | 1:5:10 |

| M7.5 | 1:4:6 |

| M10 | 1:3:6 |

| M15 | 1:2:4 |

| M20 | 1:1.5:3 |

| عیار بتن استاندارد | |

| M25 | 1:1:2 |

برای عیارهای بالاتر (مقاومت بیشتر)، نسبت سنگدانههای مورد استفاده به صورت دقیق طراحی میشوند.

کاربرد سنگدانه در راه سازی

سنگدانهها به شکل مستقیم (متراکم) یا غیر مستقیم (بتن یا آسفالت) در بستر، زیراساس، اساس و روسازی جادهها مورد استفاده قرار میگیرند. وظیفه سنگدانهها در راه سازی، باربری، دوام و در برخی از موارد، زهکشی آب است.

کاربرد این ذرات در راه سازی معمولا به صورت زیر است:

- بتن: ترکیب با مواد سیمانی (مخلوط سیمان، خاکستر بادی، سرباره، آهک)

- آسفالت: ترکیب با مواد بیتومینی (قیر یا قطران)

- کامپوزیت: ترکیب با مواد دیگری مانند رزین، الیاف، ژئوسنتتیک (پلیمرهای مهندسی) و غیره

- سنگدانههای بازیافتی: استفاده مجدد از شیشه، پلاستیک، بتن و غیره به صورت خرد شده

جادهها معمولا از بستر، زیراساس، اساس و روسازی تشکیل میشوند. سنگدانههایی با مشخصات فیزیکی و مکانیکی مختلف در تمام این لایهها مورد استفاده قرار میگیرند.

کاربرد سنگدانه در روسازی

در قدیم، روسازی جادهها با ریختن و متراکم کردن شن بر روی مسیر انجام میگرفت. امروزه این جادهها با عنوان جادههای شنی شناخته میشوند. برای ساخت جادههای شنی، سنگهای شکسته، ماسه و نرمه نیز مورد استفاده قرار میگیرند. نرمه، نقش ماده پیوند دهنده (مانند خمیر سیمانی در بتن) را در ترکیب سنگدانهها بر عهده دارد. استفاده مستقیم از سنگدانهها در روسازی پارکینگها یا مسیر عبور دوچرخه، سطح زمین را مستحکمتر کرده و از فرو رفتن وسایل نقلیه به درون زمین جلوگیری میکند.

کاربرد سنگدانه در روسازی آسفالتی

آسفالت یا بتن آسفالتی، پرکاربردترین مصالح مورد استفاده در راه سازی است. سنگدانهها به عنوان اصلیترین مواد باربر، حدود 90 تا 95 درصد وزنی و 75 تا 85 درصد حجمی آسفالت را تشکیل میدهند. به منظور ساخت آسفالت میتوان از سنگدانههای طبیعی، شکسته و مصنوعی استفاده کرد. در هر صورت، سنگدانهها باید از نظر خواص فیزیکی نظیر دانهبندی، تمیزی، چقرمگی، سلامت، شکل، بافت، جذب آب و چسبندگی، مطابق با الزامات مورد نیاز روسازی جادهها باشند.

کاربرد سنگدانه در روسازی بتنی

بتن به شکلهای مختلف در روسازی جاده مورد استفاده قرار میگیرد. از پرکاربردترین روسازیهای بتنی میتوان به «روسازی بتنی غیر مسلح درزدار» (Joint Plain Concrete Pavement)، «روسازی مسلح درزدار» (Joint Reinforced Concrete Pavement) و «روسازی بتنی مسلح پیوسته» (Continuously Reinforced Concrete Pavement) اشاره کرد. سنگدانههای مورد استفاده در هر یک از این موارد، دارای توزیع دانهبندی و مشخصات مختص به خود هستند. به عنوان مثال، در روسازی بتنی غیر مسلح درزدار (بتن غلتکی)، نسبت سنگدانهها به سیمان و میزان نرمه بیشتر از بتن معمولی است.

کاربرد سنگدانه در زیرسازی

در لایههای زیرین جاده، ابعاد سنگدانههای مورد استفاده افزایش مییابد. این کار باعث توزیع بهتر نیرو و انتقال مناسب آن به زمین میشود. به علاوه، سنگدانههای بزرگتر، زهکشی بهتری را برای جاده فراهم میکنند.

کاربرد سنگدانه در راهآهن

وزن یک قطار پر، معمولا بیشتر از 2000 تن است. ریلهای فولادی و تراورس (بتنی یا فولادی) نیز دارای وزن قابل توجهی هستند. از اینرو، از سنگدانههایی با ویژگیهای متفاوت نسبت به سنگدانههای بتن و راه در بستر راهآهن استفاده میشود. به این سنگدانهها، بالاست میگویند. از ویژگیهای بالاست برای استفاده در بستر راهآهن میتوان به موارد زیر اشاره کرد:

- قابلیت تحمل وزن چند هزار تنی قطار: به منظور جلوگیری از آسیب ریلها، زمین و سازههای اطراف راهآهن، سنگدانههای سخت با قابلیت تحمل بارهای بزرگ و توزیع مناسب این بارها مورد استفاده قرار میگیرند.

- دانهبندی مخصوص: بالاست راهآهن معمولا از سنگهای آذرین سخت (مانند گرانیت) با قطر 30 تا 50 میلیمتر تشکیل میشوند. استفاده زیاد از ذرات ریزتر از این محدوده، زهکشی بالاست را با مشکل مواجه میکند. به علاوه، در صورت استفاده زیاد از ذرات درشتتر از محدوده مذکور، باعث توزیع نامناسب بار در تراورس (ریلبند) میشود.

کاربرد سنگدانه در سد

سد یا بند، سازهای است که به منظور توقف، تغییر یا انحراف جریان آبهای سطحی و زیرزمینی برای مصارف مختلف مورد استفاده قرار میگیرد. سدها توسط موادی نظیر خاک، سنگ، باطله معدنی یا کارخانهای، بتن، مصالح بنایی (آجر، سنگ، ملات)، فولاد، چوب، پلاستیک یا ترکیبی از این مواد ساخته میشوند.

سنگدانهها از اجزای اصلی در سدهای بتنی و خاکریزی هستند.

- سد بتنی (معمولی یا غلتکی): سنگدانهها (شن، ماسه و نرمه) با توجه به طرح اختلاط برای ساخت بتن مورد استفاده قرار میگیرند.

- سدهای خاکریزی: سنگدانهها هم به عنوان مصالح اصلی (شن، ماسه، سنگ خرد شده) و هم به عنوان هسته نفوذناپذیر (رس و یا سیلت) در ساخت سد به کار میروند.

کاربرد سنگدانه در خط لوله

خطوط لوله برای انتقال سیالات (آب، گاز و فاضلاب) یا نصب کابلهای انتقال برق مورد استفاده قرار میگیرند. این خطوط باید از هر گونه آسیب احتمالی در امان باشند. وجود ذرات تیز میتواند باعث تخریب و هزینههای زیاد ناشی از تعمیر و نگهداری لولهها شود. از اینرو، جانمایی خطوط لوله معمولا در بستری با سنگدانههای ریز انجام میگیرد.

کاربرد سنگدانه به عنوان پرکننده

یکی دیگر از کاربردهای گسترده سنگدانه، استفاده از آن به عنوان ماده پرکننده است. سنگدانهها از دسترسی بالا و هزینه پایین بهره میبرند. به همین دلیل، استفاده از آنها برای پر کردن زمینهای نشست کرده و حفریات بلااستفاده (تونلهای معدنی یا خطوط لوله) بسیار متداول است.

در این موارد، سنگدانهها میتوانند علاوه بر پر کردن فضای خالی، مقاومت زمین را افزایش داده و احتمال نشست را کاهش دهند. سنگدانهها به عنوان پرکننده در پشت انواع سازه نگهبان نظیر دیوار حائل نیز مورد استفاده قرار میگیرند. از متداولترین سنگدانههای مورد استفاده برای پر کردن فضاهای خالی میتوان به موارد زیر اشاره کرد:

- سنگ آهک و گرانیت: ذرات خرد شده درشت با دانهبندی مشخص برای کاربردهایی نظیر پر کردن پشت دیوار زیرزمین به منظور جلوگیری از نفوذ رطوبت

- ماسه: ذرات ریز برای پر کردن اطراف لولههای زیرزمینی به منظور جلوگیری از نشست زمین و جابجایی لولهها

- سنگدانه راهسازی: ذراتی با دانهبندی مناسب برای راهسازی، برای لولهگذاری و بسترسازی فونداسیون نیز قابل استفاده هستند.

- باطلههای معدنی: به عنوان بهترین گزینه برای پر کردن فضاهای خالی ناشی از استخراج مواد معدنی در نظر گرفته میشوند.

- ضایعات بتن: ضایعات بتن حاصل از تخریب سازههای بتنی را نیز میتوان به عنوان پرکننده در سازههای مختلف مورد استفاده قرار داد.

کاربرد سنگدانه در فونداسیون

از کاربردهای مهم سنگدانه، پر کردن فضای حفر شده برای ساخت فونداسیون ساختمان است. سنگدانههای مورد استفاده برای این منظور از تراکمپذیری بهتر نسبت خاک استخراج شده بهره میبرند.

به این ترتیب، بستر مترکم و مناسبی برای نگهداری از فونداسیون و سازه فراهم میشود. علاوه بر این، سنگدانههایی نظیر رس معمولا به اندازه خاک معمولی تحت تاثیر هوازدگی و ترکهای ناشی از جمع شدگی قرار نمیگیرند.

کاربرد سنگدانه برای محافظت پوشش بام

به منظور ساخت بامهای عایق و محافظت از پوشش بام، سنگدانههایی نظیر سنگ شکسته، سرباره شکسته و شن آبرفتی مورد استفاده قرار میگیرند. این سنگدانهها، مقاومت پوشش بام در برابر رطوبت و اشعه فرابنش را افزایش میدهند. به این ترتیب، هزینههای مربوط به تعمیر و نگهداری کاهش و طول عمر بام افزایش مییابد.

کاربرد سنگدانه در ساب پاشی

سنگدانههای طبیعی و سنتزی نظیر ماسههای سیلیسی، الیوین، استارولیت، گارنت و سربارههای مختلف، از سختی بسیار بالایی بهره میبرند. این موضوع، باعث کاربرد گسترده آنها در سندبلاست یا ساب پاشی شده است.

انواع سنگدانه چه هستند؟

معیارهای متفاوتی برای تقسیم بندی سنگدانهها وجود دارند. این مواد معمولا بر اساس منشا (طبیعی، مصنوعی)، شکل (گرد، نامنظم، تیز، پهن، دراز) و ابعاد ذرات (ریز یا درشت) به انواع مختلفی تقسیمبندی میشوند. در ادامه، به معرفی هر یک از این موارد میپردزایم.

انواع سنگدانه بر اساس شکل ذرات تشکیل دهنده

سنگدانهها بر اساس شکل ذرات تشکیل دهنده به انواع گرد، نامنظم (نیمه گرد)، تیز (گوشهدار)، پهن (ورقهای)، دراز و پهن دراز تقسیم میشوند. منشا شکل سنگدانهها طبیعی (فرسایش) یا غیر طبیعی (سنگ شکن) است.

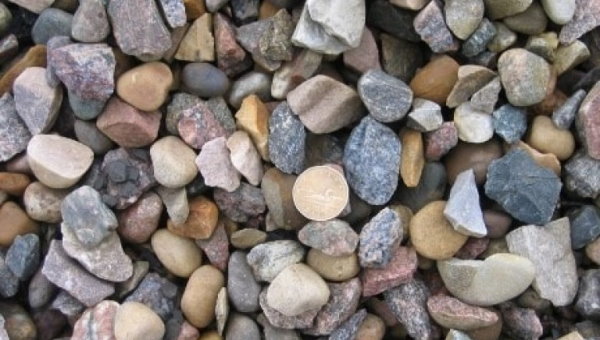

سنگدانه گرد چیست؟

سنگدانههای گرد، ذراتی هستند که توسط فرسایش یا سایش به خوبی شکل گرفتهاند. این نوع سنگدانهها، فضای خالی مصالح را به حداقل میرسانند (32 تا 33 درصد) و کارایی را افزایش میدهند. به دلیل سطح ویژه و زاویهداری پایین در سنگدانههای گرد، میزان آب مورد نیاز و W/C (نسبت آب به سیمان) در آنها کاهش مییابد. این سنگدانهها برای بتن با مقاومت بالا مناسب نیستند؛ چراکه جفتشدگی و مقاومت پیوند در آنها پایین است. شنهای درشت بستر رودخانه یا ساحل دریا از انواع سنگدانههای گرد هستند.

سنگدانه نامنظم چیست؟

سنگدانههای نامنظم یا نیمه گرد، معمولا در کف گودالهای بزرگ یافت میشوند. تخلخل بتن ساخته شده توسط این سنگدانهها نیز حدود 35 تا 37 درصد است. به همین دلیل، کارایی آنها نسبت به سنگدانههای گرد کمتر خواهد بود. مقاومت پیوند سنگدانههای نامنظم کمی بهتر از سنگدانههای گرد است. با این وجود، این مواد نیز برای بتن با مقاومت بالا مورد استفاده قرار نمیگیرند.

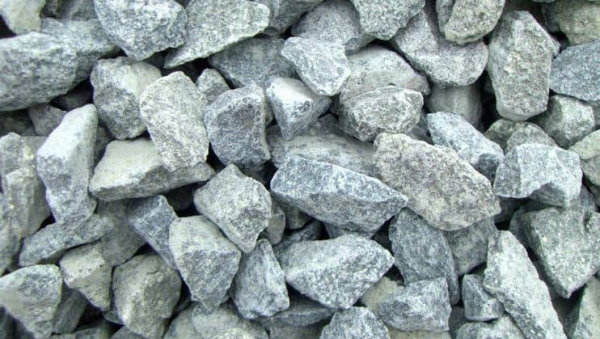

سنگدانه تیز چیست؟

سنگدانههای تیز از گوشههایی زبر با زوایای مشخص تشکیل میشوند. این ذرات از خرد کردن سنگها به دست میآیند. حضور سنگدانههای تیز در ترکیب بتن، تخلخل را به حداکثر (38 تا 45 درصد) میرساند. از اینرو، کارایی به میزان زیادی کاهش مییابد. البته به دلیل بهبود مقاومت پیوند بین سنگدانههای تیز و خمیر سیمانی، مقاومت فشاری بتن حدود 10 تا 20 درصد بیشتر میشود. بنابراین، این نوع سنگدانه برای ساخت بتن با مقاومت بالا مناسب است.

سنگدانه پهن، دراز و پهن دراز چیست؟

سنگدانههای پهن دارای ضخامت نسبتا کم و طول نسبتا زیاد هستند. به عبارت دیگر، کوچکترین بعد این سنگدانهها از 60 درصد میانگین ابعادش کوچکتر است. در سنگدانههای دراز، طول از عرض و ضخامت برزگتر است. به طور کلی، اگر طول ذرات 180 درصد میانگین ابعادشان باشد، آنها را به عنوان سنگدانه دراز در نظر میگیرند.

سنگدانههای پهن و دراز، ترکیبی از دو مورد قبلی هستند. این سه نوع سنگدانه از خرد کردن نامناسب سنگها به دست میآیند. به همین دلیل، در مخلوط بتن از آنها استفاده نمیشود. نسبت این نوع سنگدانهها در ترکیب بتن نباید از 10 تا 15 درصد تجاوز کند.

انواع سنگدانه بر اساس منشا ذرات تشکیل دهنده

سنگدانهها بر اساس منشا ذرات تشکیل دهنده به دو نوع طبیعی و مصنوعی تقسیم میشوند.

سنگدانه طبیعی چیست؟

سنگدانههای طبیعی از رسوبات طبیعی شن و ماسه، معادن شن و ماسه یا از خرد کردن باطلههای معدنی توسط سنگ شکن به دست میآیند. رسوبات رودخانه، متداولترین و بهترین نوع سنگدانهها برای ساخت بتن هستند. سنگهای آذرین، رسوبی و متامورفیک نیز به عنوان سنگدانه به کار برده میشوند. ذرات حاصل از سنگهای آذرین معمولا استحکام، دوام و چگالی بالایی دارند. بافت این سنگدانهها به صورت شیشهای است. سنگدانههای رسوبی خواص بسیار متنوعی دارند. این ذرات میتوانند به صورت نرم تا سخت، متخلخل تا متراکم و سبک تا سنگین باشند. سنگهای متامورفیک با ساختار ورقهای، سنگدانههایی به شکل پهن خواهند داشت.

سنگدانه مصنوعی چیست؟

سنگدانههای مصنوعی از منابع غیر طبیعی به دست میآیند. از پرکاربردترین سنگدانههای مصنوعی میتوان به سرباره کوره آهنگدازی و آجر بازیافتی (شکسته شده) اشاره کرد. آجر مورد استفاده به عنوان سنگدانه باید عاری از ملات آهکی و گچ آهک سولفاتی باشد. سنگدانههای سرباره از مقاومت خوبی در برابر آتش بهره میبرند.

انواع سنگدانه بر اساس ابعاد ذرات تشکیل دهنده

سنگدانهها از نظر ابعاد ذرات تشکیل دهنده به دو نوع ریز و درشت تقسیمبندی میشوند.

سنگدانه ریزدانه چیست؟

به ذرات عبوری از الک نمره ۴ (مش 4.76 میلیمتری)، سنگدانه ریز میگویند. البته در مهندسی عمران این سنگدانهها با عنوان خاک نیز شناخته میشوند. به طور کلی، ماسه طبیعی، لای و رس به عنوان سنگدانههای ریز مورد استفاده قرار میگیرند. به توده نرم حاوی این مواد، لوم میگویند. جدول زیر، دستهبندی سنگدانههای ریز بر اساس ابعاد ذرات عبوری از الک را نمایش میدهد.

| سنگدانه ریز | بازه ابعاد ذرات بر حسب میلیمتر |

| ماسه درشت دانه | 0.5 تا 2 |

| ماسه متوسط دانه | 0.25 تا 0.5 |

| ماسه ریزدانه | 0.06 تا 0.25 |

| لای | 0.002 تا 0.06 |

| رس | کمتر از 0.002 |

سنگدانههای ریز به عنوان پرکننده فضای متخلخل مورد استفاده قرار میگیرند. این سنگدانهها، کارایی و روانی مصالح را بهبود میبخشند. توجه داشته باشید که مواد مضر موجود در سنگدانههای ریز نباید از 5 درصد عبور کند.

سنگدانه درشت دانه چیست؟

ذراتی که از الک نمره 4 عبور نمیکنند به عنوان سنگدانههای درشت در نظر گرفته میشوند. شن، قلوه سنگ و تخته سنگ (بولدر) از انواع سنگدانههای درشت هستند. حداکثر ابعاد سنگدانه درشتدانه به کاربری و خواص مورد نظر بستگی دارد. جدول زیر، بازه ابعاد ذرات این نوع سنگدانهها را نمایش میدهد.

| سنگدانه درشت | بازه ابعاد ذرات بر حسب میلیمتر |

| شن ریزدانه | 4 تا 8 |

| شن متوسط دانه | 8 تا 16 |

| شن درشت دانه | 16 تا 64 |

| قلوه سنگ | 64 تا 256 |

| بولدر | بزرگتر از 256 |

به طور کلی، سنگدانههای 40 میلیمتری به منظور ساخت بتن با مقاومت معمولی و سنگدانههای 20 میلیمتری برای ساخت بتن با مقاومت بالا مورد استفاده قرار میگیرند.

انواع سنگدانه بر اساس وزن مخصوص ذرات تشکیل دهنده

سنگدانهها از نظر چگالی به سه دسته سبک، معمولی و سنگین تقسیمبندی میشوند. هر یک از این مواد، برای کاربریهای مختص به خود مورد استفاده قرار میگیرند. در اینجا، دستهبندی وزن مخصوص سنگدانهها برای ساخت بتن را معرفی میکنیم.

سنگدانه سبک چیست؟

سنگدانههای سبک، ذراتی با حداکثر چگالی 1200 کیلوگرم بر متر مکعب هستند. این سنگدانهها از مواد طبیعی (سنگ پا، دیاتومیت، خاکاره، پوشته برنج، خاکستر آتشفشانی، پوکه معدنی) یا مصنوعی (فوم سرباره، خاکستر بادی تف جوشی، رسم متورم شده، ذغال کک، پرلیت منبسط شده و غیره) ساخته میشوند. استفاده از ذرات سبک، وزن سازه را کاهش میدهد. به علاوه، این مواد باعث بهبود خواص عایق حرارت و مقاومت در برابر آتشسوزی میشوند.

سنگدانه استاندارد چیست؟

چگالی سنگدانههای معمولی بین 2500 تا 2700 کیلوگرم بر متر مکعب است. این سنگدانهها به منظور ساخت بتن معمولی با مقاومت 23 تا 26 مگاپاسکال مورد استفاده قرار میگیرند. از متدوالترین سنگدانههای معمولی میتوان به شن، ماسه و سنگهای خرد شده نظیر گرانیت، بازالت، کوارتز، ماسه سنگ و سنگ آهک اشاره کرد.

سنگدانه سنگین چیست؟

سنگدانههای سنگین، ذراتی با چگالی بیشتر از 3000 کیلوگرم بر متر مکعب هستند. این سنگدانهها اغلب به منظور ساخت بتن با مقاومت بالای 30 مگاپاسکال و سازههای مخصوص نظیر نیروگاههای هستهای مورد استفاده قرار میگیرند. مگنتیت، باریت و آهن بازیافتی از سنگدانههای سنگین پرکاربرد در بتن هستند.

متداول ترین سنگدانه ها کدام هستند؟

در بخش قبلی با انواع سنگدانهها آشنا شدیم. با وجود تنوع بسیار زیاد این مواد، برخی از آنها از کاربرد بیشتری نسبت به انواع دیگر برخوردار هستند. از متداولترین سنگدانهها میتوان به شن، ماسه، سنگ خرد شده، بتن بازیافتی، سنگدانه سبک (سبکدانه)، سنگدانه سنگین، MOT نوع 1 و بالاست اشاره کرد.

شن

شن، یک ماده بادوام است که از شکسته شدن سنگ به دست میآید. این ماده به عنوان سنگدانه درشت به طور گسترده در ساخت بتن مورد استفاده قرار میگیرد. سنگ مادر شن دارای منشا طبیعی است. با این وجود، امکان تولید آن به صورت غیر طبیعی نیز وجود دارد.

- شن طبیعی: شکست سنگها بر اثر حرکت در بستر رودخانه و برخورد آنها به یکدیگر

- شن غیر طبیعی: شکست سنگهای بزرگ توسط سنگ شکن

شن برای زهکشی، ایجاد مسیر عبور، واش بتن و کاربریهای دیگر نیز استفاده میشود. این ماده تقریبا در همه جا یافت میشود. در اغلب موارد، فاصله بین منشا شن تا محل استفاده کمتر از ۸۰ کیلومتر است.

ماسه

ماسه، مادهای است که از سیلیسیم دیاکسید (سیلیس یا سیلیکا) به شکل کوارتز تشکیل شده است. این ماده اغلب به صورت طبیعی یافت میشود. ماسه به طور گسترده برای ساخت بتن، آجر و محوطهسازی مورد استفاده قرار میگیرد. مقاومت خوب این ماده باعث به کارگیری آن در ساخت سازههای بتنی و آسفالت شده است. برخی از انواع پرکاربرد ماسهها عبارت هستند از:

- ماسه تیز: دال گذاری و روسازی بلوکی

- ماسه شسته تیز بازیافتی: دال گذاری و روسازی بلوکی

- ماسه ریجکت زیر 4 میلیمتر: خمکاری لوله

- ماسه ساختمانی: آجرچینی، بلوکچینی، روسازی، ساخت بتن و غیره

MOT نوع ۱

MOT نوع ۱، یک سنگدانه استاندارد برای پر کردن ترانشهها، حفریات زیرزمینی و زیرسازی جادهها است. این نوع سنگدانه از ترکیب سنگهایی نظیر گرانیت و ماسه سنگ درشتدانه ساخته میشود. MOT نوع ۱، در ابعاد مختلف در دسترس است. این سنگدانه، اغلب به منظور ساخت زیر اساس مستحکم برای روسازی جاده مورد استفاده قرار میگیرد.

بالاست

بالاست، به سنگدانههای درشتی گفته میشود که اغلب زیر تراورس راهآهن قرار داده میشوند. وظیفه بالاست، توزیع مناسب نیروهای دینامیک ناشی از حرکت قطار، بهبود زهکشی آب و کاهش احتمال رشد گیاهان در محدوده ریلها است. از مواد مورد استفاده به عنوان بالاست راهآهن میتوان به سنگهای خرد شده، شن شسته، پشته شن (نشسته)، سرباره، باطله معدنی و غیره اشاره کرد.

سنگ خرد شده

سنگدانههای استخراج شده از معادن و یا باطلههای معدنی نظیر سنگ آهک، بزرگ هستند. این مواد طی فرآیند سنگشکنی و سرند، به سنگدانههایی با ابعاد مورد نیاز برای مصارف مختلف تبدیل میشوند.

بتن خرد شده

بتن خر شده، یکی از انواع سنگدانههای بازیافتی است که از خرد کردن بقایای سازههای بتنی تخریب شده به دست میآید. این سنگدانهها به منظور پر کردن فضاهای خالی یا ساخت بستر نواحی عمیقتر از 150 میلیمتر مورد استفاده قرار میگیرد. در اکثر موارد، نخالههای ساختمانی و مواد استخراج شده از زمین برای ساخت مسیر عبور و مرور اطراف ساختمان، درون باغ و غیره قابل استفاده هستند. به کارگیری این مواد به عنوان سنگدانه بازیافتی میتواند باعث کاهش هزینهها و آثار مخرب زیستمحیطی شود.

سنگدانه هوشمند چیست؟

سنگدانه هوشمند، مجموعهای از تجهیزات الکتریکی کوچکی است که درون ساختار بتن و به منظور بررسی تغییرات مقاومتی در روزهای اول، تشخیص ضربه و کنترل سلامت ساختمان مورد استفاده قرار میگیرد. این سنگدانهها از انواع پرکاربرد سنگدانهها نیستند اما میتوانند نقش موثری در بهبود کیفیت بتن داشته باشند.

خواص سنگدانه چه هستند؟

از مهمترین خواص سنگدانهها میتوان به توزیع دانهبندی، مدول نرمی، شکل، ضریب انبساط حرارتی، بافت، چگالی، تخلخل، جذب، تورم، سطح تاثیر، ضریب خردشدگی، تمیزی، سختی، چقرمگی، سلامت و چسبندگی اشاره کرد. اهمیت این خواص، به کاربری سنگدانهها بستگی دارد. در ادامه، به معرفی خواص فیزیکی و مکانیکی سنگدانه میپردازیم.

توزیع دانه بندی سنگدانه

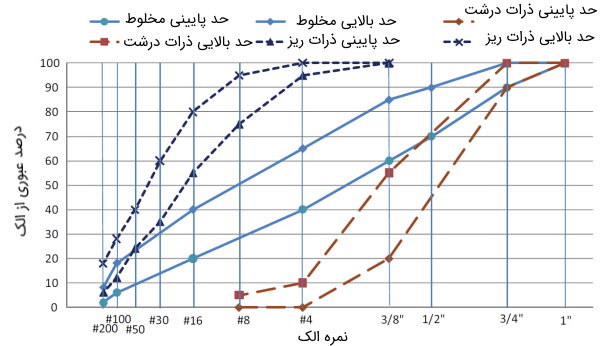

توزیع دانهبندی معمولا به عنوان یکی از خواص فیزیکی سنگدانهها در نظر گرفته میشود. توزیع دانهبندی، معیاری برای تعیین نسبت ذرات درشت، ریز و نرمه است. این معیار در اکثر مواقع به عنوان پارامتر اصلی انتخاب سنگدانههای مورد نیاز برای کاربریهای مورد نظر از قبیل ساخت بتن، روسازی جاده، بالاست راه آهن و غیره مورد استفاده قرار میگیرد. در بخش قبلی، انواع سنگدانهها بر اساس محدوده ابعاد ذرات را معرفی کردیم. ابعاد ذرات معمولا توسط روشهای الک کردن (سنگدانه با نرمه کم) یا روش هیدرومتری (سنگدانه ریزدانه با نرمه زیاد) تعیین شده و منحنی توزیع آنها رسم میشود.

تصویر بالا، نمونهای دانهبندی مناسب سنگدانهها برای استفاده در بتن RCC را نمایش میدهد. دستورالعملها و استانداردهای مختلف، منحنی توزیع دانهبندی برای انواع بتن را ارائه میکنند. نتایج آزمایش دانهبندی ابعاد باید تا حدودی با منحنیهای استاندارد مطابقت داشته باشد. در واقع، اولین مرحله برای تایید کیفیت سنگدانه، مناسب بودن توزیع دانهبندی آن است. خواص دیگر، در مراحل بعدی مورد ارزیابی قرار میگیرند.

مدول نرمی ریزدانه

مدول نرمی، کمیتی تجربی است که با محاسبه درصد تجمعی سنگدانههای باقیمانده بر روی الکهای بزرگتر از 150 میلیمتر (الک نمره 100) به دست میآید. این کمیت معمولا به منظور درک بهتر میزان درشتدانه یا ریزدانه بودن سنگدانه مورد استفاده قرار میگیرد. مدول نرمی بزرگتر به معنای درشتدانهتر بودن سنگدانه است. جدول زیر، مدول نرمی ماسههای مختلف را نمایش میدهد.

| نوع ماسه | بازه مدول نرمی |

| ماسه ریز | 2.2 تا 2.6 |

| ماسه متوسط | 2.6 تا 2.9 |

| ماسه درشت | 2.9 تا 3.2 |

ترکیب سنگدانه

ترکیبات سنگدانهها به سنگ مبدا آنها بازمیگردد. سنگدانهها نباید حاوی ذرات واکنشدهنده با مواد قلیایی درون سیمان باشند. در غیر این صورت، احتمال رخ دادن انبساط اضافی، ترکخوردگی و تخریب بتن افزایش مییابد. به همین دلیل، ترکیب شیمیایی سنگدانهها معمولا برای عدم وجود مواد مخرب مورد آزمایش قرار میگیرد.

شکل سنگدانه

شکل، یکی از خواص ظاهری مهم در سنگدانه است که کارایی و تخلخل بتن تازه را کنترل میکند. در بخش انواع سنگدانه بر اساس شکل، به معرفی اثرات این پارامتر بر روی کارایی و تخلخل پرداختیم. شکل و ابعاد ذرات تشکیل دهنده سنگدانهها بر روی نسبت سیمان مورد نیاز در ترکیب و هزینه نهایی ساخت بتن تاثیر میگذارند. به منظور تهیه مخلوطی به صرفه، باید تا حد امکان از سنگدانههای درشت استفاده کرد. مطابق با استاندارد IS 456، حداکثر ابعاد سنگدانههای مورد استفاده در بتن معمولی و بتن مسلح باید کمتر از مقادیر زیر باشد:

- یک چهارم حداقل بعد عضو بتنی

- یک پنجم حداقل بعد عضو بتن مسلح

- حداقل فاصله آزاد بین میلگردها یا ۵ میلیمتر کمتر از حداقل پوشش بین میلگرد و قالب (کمترین عدد یبن این موارد)

توجه داشته باشید که تاثیر شکل و ابعاد سنگدانهها بر روی بتن تازه بیشتر از بتن سخت شده است. شکل سنگدانهها توسط چشم غیر مسلح بررسی شده و برای کاربری مورد نظر تایید یا رد میشود. به عنوان مثال، در راهسازی میتوان از انواع مختلف سنگدانهها (گرد، نیمه گرد، نامنظم، پهن و دراز) استفاده کرد. با این حال، در صورت وجود ذرات خیلی نازک یا خیلی دراز، سنگدانهها تایید نمیشوند.

بافت سطحی سنگدانه

بافت سطحی سنگدانه، میزان صیقلی یا کدر بودن و زبری یا نرمی سطح ذرات آن را نمایش میدهد. این ویژگی بر روی تخلخل سطحی و مقاومت پیوند بین سنگدانهها و خمیر سیمانی تاثیر میگذارد. در صورت زبر و متخلخل بودن سطح، حداکثر مقاومت پیوند افزایش مییابد. در سطوح متخلخل سنگدانهها، خمیر سیمانی درون حفرهها جای میگیرد و مقاومت پیوند را افزایش میدهد. به علاوه، استفاده از بافت درشتدانه نیز بر روی بهبود این مقاومت تاثیرگذار است.

چگالی نسبی سنگدانه

چگالی نسبی سنگدانه، نسبت چگالی خشک توده به چگالی آب و معمولا بین 2.6 تا 2.9 است. چگالی نسبی به دو نوع چگالی ظاهری و چگالی توده تقسیمبندی میشود. به طور کلی، چگالی نسبی معیاری برای تعیین مناسب بودن سنگدانهها برای کاربری مورد نظر است. پایین بودن این معیار معمولا بیانگر مصالح متخلخل، ضعیف و جاذب است. در طرف مقابل، چگالی نسبی بالا معمولا کیفیت خوب مصالح را نمایش میدهد. در مجموع، این کمیت از پارامترهای دخیل در طرح اختلاط بتن است.

نکته: به منظور تعیین چگالی نسبی، سنگدانهها باید به مدت ۲۴ ساعت درون آون با دمای 100 تا 110 درجه سانتیگراد قرار گیرند.

چگالی نسبی توده

چگالی توده، وزن سنگدانههای مورد نیاز برای پر کردن محفظهای با حجم واحد است. این کمیت معمولا با واحد کیلوگرم بر متر مکعب بیان میشود. چگالی به سه پارامتر میزان تراکم، توزیع دانهبندی و شکل ذرات بستگی دارد. در سنگدانههای ریز، چگالی ذرات به همراه حجم حفرهها یا فضای خالی بین ذرات مورد محاسبه قرار میگیرد. در مجموع، چگالی سنگدانه تعیین کننده چگالی بتن خواهد بود.

فضای خالی سنگدانه

فضای خالی سنگدانه، فاصله بین ذرات آن است. حجم فضای خالی، از اختلاف حجم ناخالص توده و حجم خالص مجموعه ذرات جامد به دست میآید. فضای خالی به میزان تراکم سنگدانهها بستگی دارد.

تخلخل سنگدانه

هنگام تبدیل ماگما به سنگ، مقداری حباب هوا درون ساختار ماده باقی میماند. به این حبابها منافذ سنگ میگویند. سنگهای دارای منافذ زیاد با عنوان سنگهای متخلخل شناخته میشوند. سنگدانههای متخلخل، مقاومت پیوند خمیر سیمانی را بهبود میبخشند.

جذب آب سنگدانه

جذب آب، اختلاف وزن سنگدانهاهای خشک با وزن سنگدانههای اشباع را نمایش میدهد. با توجه به میزان رطوبت، سنگدانهها در یکی از چهار حالت زیر قرار خواهند داشت:

- خیلی خشک: بدون رطوبت

- خشک: رطوبت جزئی درون حفرهها

- اشباع با سطح خشک: پر شدن کامل حفرهها توسط آب و خشک بودن سطح

- مرطوب: پر شدن کامل حفرهها توسط آب و مرطوب بودن سطح

تورم ماسه

تورم، میزان افزایش حجم ماسه (سنگدانههای ریز) در شرایط مرطوب نسبت به شرایط کاملا خشک یا اشباع است. ماسههای ریز بیشتر از ماسههای درشت متورم میشوند. هنگام اضافه کردن آب به ماسه خشک و سست، یک غشا نازک مایع در اطراف ذرات شکل میگیرد. هوای حبس شده در فاصله بین ذرات ماسه و غشا آب، ذرات را توسط تنش موثر تحت فشار قرار میدهد و آنها را از هم دور میکند. به این ترتیب، حجم سنگدانه افزایش مییابد. با اشباع کامل ماسه، غشا آب از بین میرود و حجم توده اشباع با توده خشک برابر میشود.

سطح ویژه سنگدانه

مساحت سطح ماده نسبت به وزن مخصوص آن با کمیتی به نام سطح تاثیر یا سطح ویژه بیان میشود. سطح تاثیر، یکی از معیارهای تشخیص دانهبندی سنگدانه به صورت غیر مستقیم است. هر چه ابعاد ذرات سنگدانهها کمتر باشد، سطح تاثیر افزایش مییابد. میزان آب مورد نیاز برای دستیابی به اسلامپ و کارایی مورد نظر به مقدار این کمیت بستگی دارد. سطح تاثیر بزرگتر (ذرات ریزتر)، نیازمند آب بیشتر است. سطح تاثیر سنگدانه، با شاخص سطح نیز نمایش داده میشود. جدول زیر، شاخص سطح ذرات با ابعاد مختلف را نمایش میدهد.

| محدوده ابعاد ذرات بر حسب میلیمتر | شاخص سطح |

| 40 تا 80 | 2.5- |

| 20 تا 40 | 2- |

| 10 تا 20 | 1- |

| 4.75 تا 10 | 4 |

| 1.18 تا 2.36 | 7 |

| 0.6 تا 1.18 | 9 |

| 0.3 تا 0.6 | 9 |

| 0.15 تا 0.3 | 7 |

| کوچکتر از 0.15 | 2 |

هر یک از شاخصهای بالا در درصد تجمعی ابعاد ضرب شده و اعداد نهایی با هم جمع میشوند تا شاخص سطح کل برای سنگدانه به دست آید.

ضریب خردشدگی سنگدانه

مقاومت در برابر خردشدگی یا ضریب خردشدگی سنگدانه، یک معیار نسبی برای درک مقاومت سنگدانه در برابر اعمال فشار تدریجی است. این معیار، دید خوبی را از رفتار توده ذرات در برابر اعمال بار فشاری فراهم میکند. یکی دیگر از پارامترهای موثر در استحکام سنگدانهها، افت وزنی در برابر سایش یا ضریب سایش است.

تمیزی سنگدانه

سنگدانههای مورد استفاده برای ساخت اغلب سازهها نباید دارای مواد مضر باشند. این مواد میتوانند مقاومت و دوام بتن را تحت تاثیر قرار دهند. اثرات مواد مخرب شامل موارد زیر میشوند:

- تداخل در روند واکنش هیدراتاسیون سیمان

- جلوگیری از ایجاد پیوند مناسب بین سیمان و سنگدانهها

- کاهش مقاومت و دوام بتن

- تغییر زمان گیرش

مواد مضر معمولا به صورت ناخالصیهای آلی، رس، لای و یا آلودگی نمکی درون سنگدانهها ظاهر میشوند. بررسی هر کدام از این مواد درون سنگدانهها بر اساس آزمایش مخصوص به خود انجام میگیرد. جدول زیر، حدود مواد زیان آور در سنگدانههای ریز (ماسه) مورد استفاده در بتن را نمایش میدهد.

| نوع | حداکثر مجاز (درصد جرمی) | |

| کلوخههای رسی و ذرات سست | 3 | |

| زغال سنگ و لیگنیت | جایی که سطح ظاهری بتن مهم است | 0.5 |

| سایر انواع بتن | 0.10 | |

| کلریدهای محلول در آب (سنگدانه بتن مسلح) | وقتی شرایط مهاجم کلریدی وجود داشته باشد | 0.02 |

| وقتی شرایط مهاجم کلریدی وجود نداشته باشد | 0.04 | |

| ترکیبات حاوی گوگرد | سولفات قابل حل در آب | 0.4 |

حدود مواد زیان آور در سنگدانههای درشت (شن) مورد استفاده در بتن نیز در جدول زیر آورده شدهاند.

| نوع | حداکثر مجاز (درصد جرمی) | |

| مواد ریزتر از الک 75 میکرون | 1 | |

| کلوخههای رسی و ذرات سست | 2 | |

| چرت | 3 | |

| مجموع کلوخههای رسی و ذرات سست با چرت | 3 | |

| زغال سنگ و لیگنیت | جایی که سطح ظاهری بتن مهم است | 0.5 |

| سایر انواع بتن | 0.10 | |

| کلریدهای محلول در آب (سنگدانه بتن مسلح) | وقتی شرایط مهاجم کلریدی وجود داشته باشد | 0.02 |

| وقتی شرایط مهاجم کلریدی وجود نداشته باشد | 0.04 | |

| ترکیبات حاوی گوگرد | سولفات قابل حل در آب | 0.4 |

سلامت و دوام سنگدانه

سلامت، معیاری برای ارزیابی مقاومت سنگدانه در برابر عوامل شیمیایی است. سنگدانههای روسازی، اغلب در معرض واکنشهای فیزیکی و شیمیایی ناشی از آب باران و آب زیرزمینی قرار میگیرند. به دلیل وجود ناخالصیها در آب و هوای محیط، امکان آسیب رسیدن به سنگدانهها و کاهش طول عمر آنها وجود دارد. در مجموع، سنگدانههای مورد استفاده در هر سازهای باید از سلامت کامل و مقاومت کافی در برابر تغییرات ناشی از تغییر شرایط محیطی برخوردار باشند.

خواص حرارتی سنگدانه

خواص حرارتی نظیر ضریب انبساط حرارتی و هدایت حرارتی، از ویژگیهای مهمی هستند که عملکرد سازه در برابر تغییرات دمایی را مشخص میکنند. عایق حرارتی و جمع شدگی، مهمترین خواص متاثر از خواص حرارتی سنگدانه به شمار میروند.

ضریب انبساط حراراتی سنگدانه

ضریب انبساط حرارتی، میزان تغییر ابعاد سنگدانهها در هنگام مواجهه با تغییرات دمایی است. این ضریب، به سنگ منشا سنگدانه بستگی دارد. با این وجود، ضریب انبساط حرارتی اغلب سنگدانهها بین 6-10*۵ تا 6-10*۱۳ بر درجه سانتیگراد است. جدول زیر، ضریب انبساط انواع مختلف سنگدانهها را نمایش میدهد.

| نوع سنگدانه | میانگین ضریب انبساط حرارتی سنگدانه بر حسب 6-10 بر درجه سانتی گراد |

| کوارتزیت و چرت | 11 تا 12.5 |

| ماسه سنگ | 10.1 تا 12.1 |

| ماسه کوارتزی و شن | 9.9 تا 12.8 |

| گرانیت و گنایس | 5.8 تا 9.5 |

| سیئنیت | 5.4 تا 8.1 |

| دیوریت، آندزیت | |

| گابرو، دیاباز، بازالت | |

| سنگ آهک | 3.6 تا 6.5 |

| مرمر | 4 تا 7 |

| دولومیت | 7 تا 9.9 |

| شیل منبسط شده، رس و لای | 6.5 تا 8 |

| سرباره منبسط شده | 7 تا 11.2 |

| پوکه معدنی | 9.4 تا 10.8 |

| پرلیت | 7.6 تا 11 |

ضریب انبساط حرارتی بتن به میزان زیادی به ضریب انبساط حرارتی سنگدانهها بستگی دارد.

هدایت حرارتی سنگدانه

هدایت حرارتی، توانایی ذرات در انتقال حرارت بین دو سطح مجاور با دمای متفاوت است. عایق حرارتی سازههای بتنی به این کمیت وابسته است. استفاده از سنگدانههایی با ضریب انبساط حرارتی و ضریب هدایت حرارتی پایین، عایق حرارتی را بهبود میبخشد و احتمال ترکخوردگی ناشی از جمع شدگی را کاهش میدهد.

مقاومت سنگدانه

در سازههای بتنی، مقاومت سنگدانه بیشتر برای بتنهای سبک و بتنهایی با مقاومت بالا مورد ارزیابی قرار میگیرد. در این سازهها، اهمیت شکل و ابعاد سنگدانه بیشتر از مقاومت ذرات آن است. در طرف مقابل، سنگدانههای مورد استفاده در راهسازی، بخصوص سنگدانههای بخش روسازی، باید از مقاومت کافی در برابر شکست و تحمل تنشهای ناشی از رفت و آمد وسایل نقلیه برخوردار باشند.

سختی سنگدانه

سختی، یکی از پارامترهای مهم سنگدانهها در روسازی جادهها است. سنگدانههای سطح روسازی معمولا در معرض سایش و فرسایش مداوم ناشی از حرکت وسایل نقلیه قرار دارند. وجود مواد ساینده نظیر ماسه بین لاستیک وسایل نقلیه و سنگدانههای نمایان شده بر روی سطح میتواند اثر فرسایش را بیشتر کند. از اینرو، در روسازی از ذرات سخت استفاده میشود.

چقرمگی سنگدانه

چقرمگی، توانایی ماده در جذب انرژی و تغییر شکل پلاستیک (بدون شکست) است. سنگدانههای مورد استفاده در راهسازی به طور مداوم در معرض ضربههای ناشی از حرکت وسایل نقلیه قرار میگیرند. مقدار بارهای ضربهای به چقرمگی و سرعت وسایل نقلیه بستگی دارد. هنگام عبور وسایل نقلیه سنگین، بار ناشی از ضربهها نیز شدیدتر میشود. از اینرو، استفاده از سنگدانههایی با مقاومت بالا در برابر ضربه یا چقرمگی بالا، از شکست روسازی جلوگیری خواهد کرد.

چسبندگی سنگدانه

تمایل ذرات سنگدانههای مورد استفاده در روسازی آسفالتی به ترکیب شدن با آب باید کمتر از تمایل غیر به ترکیب شدن با آب باشد. در غیر اینصورت، پوشش آسفالتی جاده در حضور آب جدا خواهد شد.

تولید شن و ماسه چگونه انجام میگیرد؟

تولید سنگدانه معمولا طی مراحل استخراج، فرآوری و دانهبندی انجام میگیرد. به این ترتیب، ابتدا سنگدانههای طبیعی از بستر رودخانهها یا معادن استخراج میشوند. باطلههای معدنی را نیز میتوان به عنوان یکی از منابع طبیعی تولید سنگدانه در نظر گرفت. در صورتی که ابعاد ذرات درشت باشد، آنها را به واحد سنگ شکن منتقل میکنند. سنگ شکن، ابعاد سنگدانههای ورودی را به دانهبندی مورد نظر میرساند. ذرات به دست آمده، حین عبور از روی سرندهای مخصوص با توجه به چگالی و ابعاد جدا شده و به دپوی مخصوص به خود (شن یا ماسه) منتقل میشوند.

مزایای سنگدانه چه هستند؟

انتخاب نوع سنگدانه اهمیت بالایی در کیفیت نهایی سازه دارد. سنگدانهها دارای انواع بسیار متنوع با خواص متفاوت هستند. از اینرو، مزیت سنگدانهها باید با توجه به محل استفاده آنها مورد بررسی قرار گیرد. با این وجود، از مزایای کلی استفاده از سنگدانه در بتن میتوان به موارد زیر اشاره کرد:

- افزایش حجم بتن و کاهش هزینه ساخت

- بهبود صلبیت سازه

- کاهش جمعشدگی و ترکخوردگی

- انعطافپذیری بالا برای استفاده در روسازه و زیرسازه

- انعطافپذیری بالا برای دستیابی به خصوصیات مورد نظر با تغییر توزیع دانهبندی

مزایای به کارگیری سنگدانه در آسفالت نیز عبارت هستند از:

- بهبود تراکمپذیری

- کاهش مصرف آب

- کاهش هزینه ساخت

- افزایش مقاومت مکانیکی

- اصلاح مقدار حرارت قابل ذخیره

استاندارد سنگدانه چیست؟

استاندارد سنگدانه، مجموعه دستورالعملهایی است که به منظور انتخاب سنگدانههای مناسب برای کاربریهای مختلف مورد استفاده قرار میگیرد. از استانداردهای ملی برای انتخاب سنگدانهها میتوان به موارد زیر اشاره کرد:

- ویژگیهای سنگدانههای مورد استفاده در بتن: استاندارد 302 ایران مطابق با استاندارد ASTM C33 و EN 12620

- ویژگیهای سنگدانههای معدنی مورد استفاده در گچ ساختمانی: استاندارد 5033 ایران مطابق با ASTM C35

- ویژگیهای سنگدانههای سبک مورد استفاده در بتنهای عایق: استاندارد 14422 ایران مطابق با ASTM C332

- ویژگیهای سنگدانههای سبک و پرکنندههای سبک مورد استفاده در بتن، ملات و دوغاب: استاندارد 1-14875 ایران مطابق با BS EN 13055-1

- ویژگیهای سنگدانههای سبک مورد استفاده در عمل آوری داخلی بتن: استاندارد 20584 ایران مطابق با ASTM C1761

- ویژگیهای سنگدانههای مورد استفاده در ملات بنایی: استاندارد 17514 ایران مطابق با ASTM C144

- ویژگیهای سنگدانههای مورد استفاده در روان ملات بنایی: استاندارد 18883 ایران مطابق با ASTM C404

- ویژگیهای سنگدانههای مورد استفاده در پوشش بام: استاندارد 18967 ایران مطابق با ASTM D1863

- ویژگیهای سنگدانههای سبک رس منبسط برای عایقکاری حرارتی بام، سقف، کف و کف زمین صلب زیر ساختمان: استاندارد 1-11059 ایران مطابق با EN 14063-1

- طبقهبندی خاکهای معدنی و آلی برای انتخاب سنگدانههای مورد استفاده در ساخت بزرگراه: استاندارد 7823 ایران مطابق با ASTM C3282

- طبقهبندی مواد تشکیل دهنده سنگدانههای درشت بازیافتی: استاندارد 11-10447 ایران مطابق با BS EN 933-11

- الزامات سنگدانههای بازیافتی مورد استفاده در ملات و بتن: استاندارد 13170 ایران مطابق با ASTM C4226

- راهنمای فرآوری و تحویل سنگدانه: استاندارد 13765 ایران مطابق با نشریههای شماره 441، 55 و 120 سازمان مدیریت و برنامهریزی

- دستورالعمل و واژگان فنی برای توصیف سنگنگاری سنگدانهها: استاندارد 3-13939 ایران مطابق با BS EN 932-3

آزمایش سنگدانه چیست؟

آزمایش سنگدانه (مانند آزمایش بتن)، مجموعه روشهای استاندارد برای تعیین خصوصیات مختلف و تایید کیفیت سنگدانه برای کاربری مورد نظر است.

استانداردهای ملی و بینالمللی متعددی برای اجرای آزمایش سنگدانه وجود دارند. در این بخش به معرفی کامل این استانداردها خواهیم پردخت. استانداردهای زیر، پیشنیازهای انجام آزمایشهای سنگدانه هستند:

- روشهای کاهش دادن نمونههای بزرگ سنگدانه تا اندازه مناسب برای آزمایش: استاندارد 7146 ایران مطابق با ASTM C702

- روش نمونهبرداری از سنگدانههای ریز و درشت: استاندارد 11267 ایران مطابق با ASTM D75

- روشهای کاهش نمونه آزمایشگاهی سنگدانه: استاندارد 13939 ایران مطابق با EN 932-2

- الزامات کلی برای کالیبراسیون وسایل آزمایش خواص سنگدانهها: استاندارد 5-13939 ایران مطابق با BS EN 932-5

- تعاریف تکرارپذیری و تجدیدپذیری در نمونهبرداری و آزمایش سنگدانهها: استاندارد 6-13939 ایران مطابق با BS EN 932-6

- تهیه محلول استخراج با شستن و صاف کردن سنگدانهها: استاندارد ۳-19038 ایران مطابق با EN 1744-3

آزمایشهای سنگدانههای مختلف بر اساس استانداردهای زیر اجرا میشوند:

- تعیین مقدار مواد ریزتر از الک 75 میکرومتر (نمره 200) در سنگدانههای معدنی با شستشو: استاندارد 446 ایران مطابق با ASTM C117

- آزمایش لس آنجلس برای تعیین مقاومت سنگدانههای درشت کوچکتر از 37.5 میلیمتر در برابر سایش و ضربه: استاندارد 448 ایران مطابق با ASTM C131

- آزمایش تعیین سلامت سنگدانه در برابر شرایط جوی با استفاده از محلول سدیم یا منیزیم: استاندارد 449 ایران مطابق با ASTM C88

- آزمایش تعیین رطوبت سطحی سنگدانههای ریز: استاندارد ۶۱۱ ایران مطابق با ASTM C۷۰

- آزمایش تعیین دانهبندی مکانیکی سنگدانههای استخراج شده از مخلوط آسفالتی گرم: استاندارد ۱۱۵۴ ایران مطابق با AASHTO T30

- آزمایش تعیین توزیع دانهبندی سنگدانههای ریز و درشت: استاندارد 4977 ایران مطابق با ASTM C136

- آزمایش تعیین مقدار تقریبی کلوخههای رسی و دانههای سست در سنگدانهها: استاندارد 4978 ایران مطابق با ASTM C142

- آزمایش تعیین ناخالصیهای عالی سنگدانههای ریز مورد مصرف در ملات یا بتن سیمانی: استاندارد 4979 ایران مطابق با ASTM C40

- آزمایش تعیین چگالی نسبی و جذب آب سنگدانه درشت: استاندارد 4982ایران مطابق با ASTM C127

- آزمایش تعیین چگالی نسبی و جذب آب سنگدانه ریز: استاندارد 4980 ایران مطابق با ASTM C128

- آزمایش تعیین چگالی انبوهی سنگدانه و فضای خالی آن در حالت متراکم یا فلهای: استاندارد 4981 ایران مطابق با ASTM C29

- آزمایش تعیین مقدار کل رطوبت قابل تبخیر در سنگدانه توسط خشک کردن: استاندارد 4983 ایران مطابق با ASTM C566

- آزمایش تعیین درصد ذرات سبک سنگدانه با استفاده از روش جداسازی شناوری: استاندارد 4984 ایران مطابق با ASTM C123

- آزمایش تعیین میزان انبساط سنگدانههای کربناتی با استفاده از روش استوانه سنگی: استاندارد 7656 ایران مطابق با ASTM C586

- آزمایش تعیین واکنش شیمیایی سنگدانهها با قلیاها در بتن: استاندارد 7882 ایران مطابق با ASTM C289

- آزمایش اندازهگیری تغییر طول بتن به دلیل واکنش سنگدانهها با مواد قلیایی: استاندارد 8149 ایران مطابق با ASTM C1293

- آزمایش لس آنجلس برای تعیین مقاومت سنگدانههای درشت بزرگتر از 19 میلیمتر در برابر سایش و ضربه: استاندارد 8847 ایران مطابق با ASTM C535

- آزمایش تشخیص قابلیت واکنش سنگدانهها با مواد قلیایی به روش ملات منشوری تسریع شده: استاندارد 8753 ایران مطابق با ASTM C1260

- آزمایش تعیین ضریب جریان سنگدانههای درشت و ریز: استاندارد 6-10447 ایران مطابق با BS EN 933-6

- آزمایش تعیین میزان پوسته نرمتنان در سنگدانههای درشت: استاندارد 7-10447 ایران مطابق با BS EN 933-7

- آزمایش متیلن بلو برای تعیین نرمه ریزدانههایی با ابعاد کمتر از 2 میلیمتر و کمتر از 0.125 میلیمتر: استاندارد 9-10447 ایران مطابق با BS EN 933-9

- آزمایش تعیین توزیع دانهبندی سنگدانههای پرکننده توسط الک کردن با جریان سریع هوا: استاندارد 10-10447 ایران مطابق با BS EN 933-10

- آزمایش تعیین درصد سنگدانههای پهن، سنگدانههای دراز و سنگدانههای پهن و دراز: استاندارد 11269 ایران مطابق با ASTM D4791

- آزمایش تعیین درصد شکستگی سنگدانههای درشت: استاندارد 11568 ایران مطابق با ASTM D5821

- آزمایش تعیین چگالی و جذب آب سنگدانههای بزرگتر از 4.75 میلیمتر توسط روش تعادل هیدرواستاتیک: استاندارد 13762 ایران مطابق با ISO 6783

- توزیع دانهبندی سنگدانهها با روش الک کردن: استاندارد 13763 ایران مطابق با ISO 6274

- آزمایش تعیین رطوبت سنگدانههای معدنی مورد استفاده برای پوشش بام: استاندارد 13880 ایران مطابق با ASTM D1864

- آزمایش تعیین مقدار باقیمانده نامحلول در سنگدانههای کربناتی: استاندارد 13882 ایران مطابق با ASTM D3042

- آزمایش میکرودوال برای تعیین مقاومت سایشی سنگدانههای درشت و سنگدانههای بالاست راهآهن: استاندارد 1-14874 ایران مطابق با EN 1097-1

- آزمایش تعیین چگالی انبوهی غیر متراکم سنگدانههای خشک و محاسبه فضای خالی بین ذرات: استاندارد ۲-14874 ایران مطابق با EN 1097-2

- آزمایش اندازهگیری فضای خالی در فیلترهای متراکم خشک: استاندارد 4-14874 ایران مطابق با EN 1097-4

- آزمایش تعیین چگالی دانهای فیلر توسط چگالیسنج: استاندارد 7-14874 ایران مطابق با EN 1097-7

- آزمایش تعیین عدد صیقلی شدن (PSV) سنگدانههای درشت مورد استفاده در روسازی راه: استاندارد 8-14874 ایران مطابق با EN 1097-8

- آزمایش نوردیک برای تعیین مقاومت سایشی سنگدانههای درشت در برابر تایر یخشکن (میخدار): استاندارد 9-14874 ایران مطابق با EN 1097-9

- آزمایش تعیین ارتفاع مکش آب سنگدانهها در تماس مستقیم با سطح آزاد آب: استاندارد 10-14874 ایران مطابق با EN 1097-10

- آزمایش تعیین مقاومت در برابر چرخه ذوب و انجماد سنگدانههای 4 تا 63 میلیمتری: استاندارد 1-17013 ایران مطابق با EN 1367-1

- آزمایش بررسی وجود اثرات آفتابزدگی در بازالت و واپاشی سنگدانههای بازالتی با دانهبندی درشت: استاندارد 3-17013 ایران مطابق با EN 1367-3

- آزمایش تعیین اثر سنگدانهها بر جمعشدگی ناشی از خشک شدن بتن: استاندارد 4-17013 ایران مطابق با EN 1367-4

- آزمایش تعیین مقاومت در برابر شوک حرارتی سنگدانهها در حین تولید مخلوطهای قیری: استاندارد 5-17013 ایران مطابق با EN 1367-5

- آزمایش تعیین مقاومت در برابر چرخه ذوب و انجماد سنگدانه در حضور نمک سدیم کلرید: استاندارد 6-17013 ایران مطابق با EN 1367-6

- آزمایش تعیین مقاومت در برابر چرخه ذوب و انجماد سنگدانههای سبک: استاندارد 7-17013 ایران مطابق با EN 1367-7

- آزمایش تعیین مقاومت در برابر واپاشی سنگدانههای سبک: استاندارد 8-17013 ایران مطابق با EN 1367-8

- آزمایش تعیین میزان فضای خالی آزاد در سنگدانههای ریز غیر متراکم: استاندارد 17221 ایران مطابق با ASTM C1252

- روش برجا و آزمایشگاهی تعیین روانی ملات بتن با سنگدانه پیش آکنده توسط قیف جریان: استاندارد 17510 ایران مطابق با ASTM C939

- آزمایش تجزیه شیمیایی سنگدانهها: استاندارد 1-19038 ایران مطابق با EN 1744-1

- آزمایش تعیین حساسیت پرکنندههای مخلوطهای قیری به آب: استاندارد ۴-19038 ایران مطابق با EN 1744-4

- آزمایش تعیین میزان نمکهای کلریدی محلول در اسید: استاندارد ۵-19038 ایران مطابق با EN 1744-5

- آزمایش اندازهگیری افت حرارتی (LOI) سنگدانههای حاصل از خاکستر تحتانی کوره زبالهسوز شهری (سنگدانههای MIBA): استاندارد 7-19038 ایران مطابق با BS EN 1744-7

- آزمایش تعیین سختی سنگدانههای مورد استفاده در پوشش بام: استاندارد 22134 ایران مطابق با ASTM D1865

مواد جایگزین سنگدانه در بتن چه هستند؟

گزینههای زیادی برای جایگزینی سنگدانهها در ساخت بتن وجود دارند. این مواد اغلب به منظور کاهش اثرات مخرب زیستمحیطی نظیر گازهای گلخانهای ناشی از ساخت سیمان مورد استفاده قرار میگیرند. در ادامه، به معرفی برخی از جایگزینهای سنگدانههای معمولی میپردازیم.

کاغذ

بتن کاغذی، یکی از انواع بتن سازگار با محیط زیست است که در ساخت آن به جای سنگدانههای معمولی از تفاله یا خمیر کاغذ بازیافتی استفاده میشود. سیمان و آهک سفید، از دیگر ترکیبات مورد استفاده در این نوع بتن هستند. به کارگیری کاغذ، وزن را کاهش داده و انعطافپذیری (شکلپذیری) بتن را افزایش میدهد. البته بتن کاغذی نسبت به بتن معمولی استحکام و سختی پایینی دارد.

پلاستیک

استفاده از پلاستیک بازیافتی به جای سنگدانههای معمولی، حرکت هوشمندانهای برای حفاظت از محیط زیست و به کارگیری مجدد پلاستیک است. در بتن پلاستیکی، حداکثر ۲۰ درصد از سنگدانهها جای خود را به پلاستیک بازیافتی میدهند. این نوع بتن، از انعطافپذیری بالا، وزن پایین، داوم مناسب، عایق الکتریکی، عایق حرارتی و هزینه پایین بهره میبرد. در طرف مقابل، استفاده از پلاستیک به عنوان سنگدانه، مقاومت فشاری، خمشی و کششی بتن را کاهش میدهد. به علاوه، این ماده در دمای پایینتری ذوب میشود.

شیشه

شیشه، به عنوان یکی از مواد بی اثر پرکاربرد، گزینه مناسبی برای جایگزینی سنگدانههای معمولی در بتن است. از ضایعات شیشه میتوان به جای سنگدانههای ریز استفاده کرد. این ذرات معمولا، از الک نمره 8 و 4 عبور داده میشوند. اسلامپ و کارایی بتن شیشهای بهتر از بتن معمولی است. به علاوه، به دلیل عدم تاثیر فرآیندهای بازیافت بر روی خواص فیزیکی و شیمیایی شیشه، بتن شیشهای از دوام بهتری بهره میبرد. البته مشکل شیشه، واکنشپذیری آن در حضور مواد قلیایی است. این مشکل، احتمال ترکخوردگی را افزایش میدهد. به علاوه، هزینه تمیز کردن سنگدانههای شیشهای نیز بالا است.

خرده لاستیک

خرده لاستیک نیز یکی دیگر از گزینههای جایگزین سنگدانه در ترکیب بتن است. این مواد معمولا به عنوان سنگدانههای درشت مورد استفاده قرار میگیرند. لاستیک مقاومت بتن در برابر شکست و خردشدگی را بهبود میبخشد. با این وجود، به دلیل افزایش تخلخل، مقاومت فشاری مخلوط کاهش مییابد.

پلی استایرن

امکان استفاده از مواد پلیمری نظیر پلیاستایرن یا یونولیت به جای سنگدانهها وجود دارد. این مواد مانند عامل حبابزا در فوم بتن یا بتن اتوکلاو به مخلوط اضافه میشوند. بتنهای پلیمری حدود 88 درصد سبکتر از بتنهای معمولی هستند. به علاوه، ابعاد میلگرد مورد نیاز برای تقویت آنها نیز کمتر است. در طرف مقابل، حساسیت بالا و مقاومت پایین باعث محدودیت کاربری این نوع بتن شده است. بتنهای پلیمری فقط برای مقاصد تزئینی قابل استفاده هستند.

ممنون از وقتی که برای تولید مطالب این صفحه گذاشتید. توضیحات کامل و کاربردی بود. البته بنده قسمتی از موضوع را خواندم که نیاز داشتم ولی با مرور سریعی که به ادامه ی مطالب داشتم کل دروس خاک شناسی و بتن دانشگاه برام تداعی شد. براتون آرزوی عاقبت بخیری و موفقیت دارم.