سندبلاست چیست؟ – انواع، کاربرد، مزایا و معایب ساب پاشی | به زبان ساده

سندبلاست یا ساب پاشی، یکی از انواع روشهای ماشینکاری سایشی است که اغلب به منظور تمیزکاری و آمادهسازی سطوح مورد استفاده قرار میگیرد. سندبلاست برای تمیزکاری سطح اکثر مواد نظیر سنگ، فلز، چوب، بتن، شیشه و حتی پارچه قابل استفاده است. در این مقاله، به معرفی اجزا، انواع، کاربردها، مزایا و معایب سندبلاست میپردازیم.

ساب پاشی یا تمیزکاری پاششی چیست؟

«تمیزکاری پاششی» (Abrasive Cleaning) یا «ساب پاشی» (Abrasive Blasting)، یکی از روشهای مورد استفاده برای تمیزکاری و آمادهسازی سطح مواد مختلف نظیر فولاد، بتن، چوب و غیره است.

در این روش، مواد ساینده (فلزی یا غیر فلزی) با سرعت بسیار زیاد (ناشی از فشار هوا یا نیروی گریز از مرکز) به سطح برخورد میکنند. به این ترتیب، آلودگیها و مواد اضافی موجود بر روی لایه بالایی سطح از بین میروند. در نهایت، سطحی با پرداخت مورد نظر به دست آید.

سندبلاست چیست؟

ساب پاشی اغلب با عنوان «سندبلاست» (Sandblast) شناخته میشود. اگرچه سندبلاست، فقط یکی از روشهای ساب پاشی است که برای تمیزکاری، پرداخت و تغییر شکل سطوح سخت مورد استفاده قرار میگیرد. به دستگاه مورد استفاده در این فرآیند، «سندبلاستر» (Sandblaster) میگویند.

سندبلاست چگونه اختراع شد؟

فرآیند سندبلاست، توسط یک فرد نظامی به نام «بنجامین چو تیلگمان» (Benjamin Chew Tilghman) اختراع شد. در حدود سال 1870 میلادی (1249 شمسی)، تیلگمان در یک منطقه بیابانی در حال خدمت بود که با اثر برخورد ماسههای بادی به سطح شیشه مواجه شد. او مشاهده کرد که برخورد شدید ذرات ماسه، سطح شیشه را کدر میکند. تیلگامان با الهام از این پدیده، اولین دستگاه سندبلاستر را اختراع کرد.

پس از اختراع دستگاه سندبلاستر، تیلگامان متوجه شد که این دستگاه برای تیز کردن ابزار، حکاکی، تمیزکاری و ایجاد شکلهای زیبا بر روی چوب نیز قابل استفاده است.

ساینده چیست؟

ساینده، مادهای جامد و سخت است که معمولا به منظور پرداخت سطوح مورد استفاده قرار میگیرد. سختی بالای مواد ساینده، باعث وجود قابلیت لایهبرداری خوب در آنها شده است. سایندهها، یکی از اجزای اصلی در فرآیند سندبلاست هستند.

انواع ساینده کدام هستند؟

در استانداردهای مربوط به تمیزکاری پاششی معمولا سایندهها را به دو نوع اصلی فلزی و غیر فلزی تقسیم میکنند. سایندههای فلزی و غیر فلزی رایج معرفی شده در استاندارهای 1-13686 و 1-14946 ایران، مطابق جدول زیر هستند.

| فلزی | سریع سرد شده | چدن |

| فولاد کربن بالا | فولاد ریختگی | |

| فولاد کربن پایین | ||

| - | سیم برش فولادی | |

| غیر فلزی | طبیعی | ماسه سیلیکا |

| ماسه الیوین | ||

| استارولیت | ||

| گارنت | ||

| سنتزی | سرباره کوره آهن | |

| سرباره پالایشگاه مس | ||

| سرباره پالایشگاه نیکل | ||

| سرباره کوره زغال سنگ | ||

| آلومینیوم اکسید ذوب شده |

در ادامه به معرفی انواع سایندهها و ویژگیهای آنها میپردازیم.

ماسه سیلیکا

ماسه سیلیکا یا ماسه سیلیسی، قدیمیترین و متداولترین ساینده مورد استفاده در سندبلاست است. در واقع نام سندبلاست نیز به دلیل استفاده از این ماسههای برای این فرآیند در نظر گرفته شده است. ماسه سیلیکا یا سیلیس معمولا برای ساب پاشی در محلهایی که امکان بازیابی مواد وجود ندارد استفاده میشود.

ماسه، سختی نسبتا بالایی دارد. این ویژگی، دلیل اصلی تولید گرد و خاک زیاد در حین فرآیند سندبلاست است. تنفس ذرات آزاد سیلیس توسط کارکنان، احتمال بیماریهای تنفسی در آنها را افزایش میدهد.

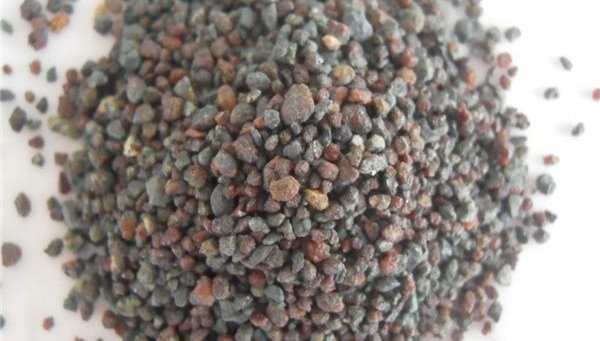

گارنت

یکی دیگر از سایندههای متداول در تمیزکاری پاششی، گارنت است. این ماده هزینه بیشتری نسبت به ماسه سیلیسی دارد اما در صورت استفاده صحیح، کیفیتی برابر با آن خواهد داشت. به علاوه، گرد و خاک حاصل از به کارگیری گارنت در سندبلاست کمتر است و تنفس آن خطری را برای سلامت کارکنان ایجاد نمیکند.

سرباره زغال سنگ

سرباره زغال سنگ از سایندههای رایج برای تمیزکاری پاششی در کارخانههای کشتیسازی است. میزان سیلیس در ترکیب سرباره پایین است. با این وجود، این ساینده باعث آزادسازی آلایندههای مختلف در هوا میشود.

ساچمه و گریت

ساچمه (قطعات کروی) و ساچمه شکسته یا «گریت» (Grit)، از سایندههای فلزی مورد استفاده در تمیزکاری پاششی هستند که اغلب با استفاده از فولاد یا چدن ساخته میشوند. این سایندهها، صلبیت و قابلیت بازیابی بالایی دارند. ساچمه و گریت را میتوان بر روی انواع مختلف سطوح به منظور از بین بردن آلودگیها، برداشتن لایه رویی (قبل از پوششدهی) و ساچمهزنی استفاده کرد. ابعاد، سختی و شکل ذرات در این حالت، اهمیت بالایی در خروجی ساب پاشی دارند.

استارولیت

استارولیت، مخلوطی از ماسههای ریز و درشت است که سیلیس بسیار پایینی دارد. این ساینده برای برداشتن پوسته و خوردگیهای سطوح فولادی بدون ایجاد گرد و خاک زیاد مورد استفاده قرار میگیرد.

آلومینا و کاربید

مواد سنتزی نظیر کاربید سیلیسیوم و آلومینا (اکسید آلومینیوم)، به عنوان جایگزینهای رایج ماسه شناخته میشوند. این سایندهها از دوام بیشتری برخوردارند و گرد و خاک کمتری تولید میکنند. مواد سنتزی معمولا قابل بازیابی و استفاده مجدد هستند. آلومینا تقریبا برای آمادهسازی هر سطحی (شیشه، گرانیت، مرمر و فولاد) مناسب است.

سایندههای دیگر

از موادی مانند پلاستیک، دانههای شیشهای، شیشه شکسته، پوست گردو و چوب بلال نیز به عنوان ساینده در تمیزکاری پاششی استفاده میشود. این مواد قابل بازیابی هستند و گرد و خاک بسیار کمتری نسبت به ماسه و سرباره تولید میکنند.

به طور کلی، سایندههایی نظیر ماسه، ساچمه، آلومینا و کاربید برای سندبلاست خشک و سایندههایی مانند ماسه، دانههای شیشهای و دیگر مواد معلق در آب برای سندبلاست مرطوب مناسب هستند.

تاثیر مشخصات ساینده بر روی کیفیت سندبلاست چیست؟

مشخصات ساینده بر روی عمکلرد سندبلاست تاثیر مستقیم دارند. از ویژگیهای مهم سایندهها میتوان به موارد زیر اشاره کرد:

- ابعاد: هر چه ابعاد ساینده بیشتر باشد، سطح زبرتر خواهد بود.

- چگالی: چگالی پایینتر باعث نرمی بیشتر سطح میشود.

- قابلیت بازیابی: امکان جمعآوری و استفاده مجدد از ساینده، هزینه فرآیند سندبلاست را کاهش میدهد.

- سختی: سختی بالاتر، طول عمر و قابلیت استفاده مجدد از ساینده را بهبود میبخشد. در صورتی که چگالی و سختی بالا باشند، عمق نفوذ نیز افزایش مییابد.

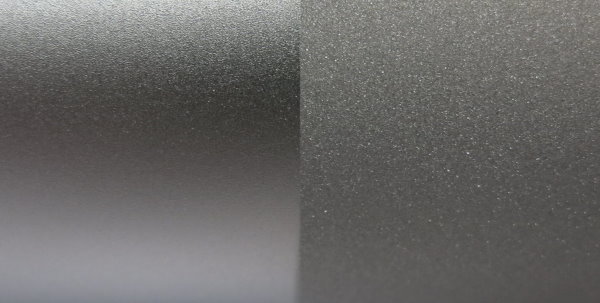

- شکل: ذرات کروی شکل باعث ایجاد سطح صاف/شفاف و ذرات تیز باعث ایجاد سطح زبر/کدر میشوند.

اجزای سندبلاست چه هستند؟

سیستمهای ساب پاشی معمولا از سه بخش اصلی محفظه مواد ساینده، دستگاه هدایت کننده مواد و نازل تشکیل میشوند. مشخصات دقیق دستگاه سندبلاست به کاربری مورد نظر و نوع ساینده مورد استفاده بستگی دارد.

معمولا به منظور هدایت مواد ساینده درون شلنگ و پاشیدن آنها بر روی سطح از فشار هوا، نیروی گریز از مرکز یا فشار آب استفاده میشود.

- فشار هوا: در این سیستم، با تولید هوای فشرده توسط کمپرسور، ساینده به صورت دهشی یا مکشی به دورن نازل منتقل شده و به روی سطح پاشیده میشود.

- نیروی گریز از مرکز: در این سیستم، یک پروانه دوار با ترکیب نیروهای گریز از مرکز و اینرسی، انرژی لازم برای هدایت و پرتاب مواد ساینده بر روی سطح را فراهم میکند.

- فشار آب: این سیستم، با استفاده از فشار هوا (اضافه کردن آب در نزدیکی خروجی نازل) یا فشار آب (اضافه کردن آب به محفظه)، مخلوط ماده ساینده با آب (دوغاب) را به روی سطح اعمال میکند.

انواع دستگاه سندبلاست کدام هستند؟

بر اساس نوع کاربری و حجم تمیزکاری، سیستم تجهیزات ساب پاشی به سه نوع سندبلاست قابل حمل، کابین سندبلاست و اتاق سندبلاست تقسیم میشوند. در ادامه به معرفی ویژگیها و کاربردهای هر یک از این سیستمها میپردازیم.

سندبلاست قابل حمل چیست؟

یکی از تجهیزات پرکاربرد برای اجرای تمیزکاری پاششی سطوح کوچک تا بزرگ، دستگاه سندبلاست قابل حمل یا پرتابل است. اجزای سندبلاست پرتابل عبارت هستند از:

- کمپرسور هوا: تولید هوای فشرده

- دیزل ژنراتور: تامین انرژی مورد نیاز برای راهاندازی کمپرسور هوا

- دیگ: مخزن تحت فشار برای نگهداری ساینده و هدایت آن به سمت شلنگ

- شلنگ: واسط بین دیگ و نازل برای خروج ساینده و اعمال آن به سطح

- نازل: محل خروج ساینده با فشار بالا

سیستم سندبلاست پرتابل، معمولا توسط یک کمپرسور دیزلی تغذیه میشود. کمپرسور هوا، حجم بالایی از هوای فشرده را به دیگ سندبلاست وارد میکند. در دیگ سندبلاست، میزان ساینده خروجی قابل تنظیم است. در این سیستم میتوان از چندین دیگ تحت فشار نیز استفاده کرده. سیستمهای مجهز سندبلاست پرتابل معمولا بر روی کامیون نصب میشوند. این کار، قابلیت جابجایی راحت تجهیزات را بهبود میبخشد.

در سندبلاست مرطوب، ساینده در معرض جریان تحت فشار آب یا مایعات دیگر قرار میگیرد. این فرآیند یاعث تشکیل دوغاب میشود. استفاده از تجهیزات پرتابل در این روش، مانعی برای بازیابی ساینده ایجاد نمیکند.

کابین سندبلاست چیست؟

کابین سندبلاست، یک سیستم حلقه بسته است که به اپراتور اجازه میدهد تا ضمن تمیزکاری سطح، مواد ساینده را پس از استفاده بازیابی کند. کابین سندبلاست، معمولا برای تمیزکاری قطعات مکانیکی در ابعاد کوچک تا متوسط مورد استفاده قرار میگیرد. این دستگاه معمولا از چهار جز زیر تشکیل میشود:

- مخزن یا کابین

- سیستم سندبلاست

- سیستم بازیابی ساینده

- محل جمعآوری گرد و خاک

در تمیزکاری توسط کابین سندبلاست، قطعه مورد نظر درون کابین قرار میگیرد و کابین بسته میشود. سیستم سندبلاست درون کابین قرار دارد. سپس، اپراتور دستان خود را وارد حفرههای مخصوص (دستکشها) میکند. بر روی کابین، یک بخش شیشهای وجود دارد که امکان مشاهده و کنترل فرآیند سندبلاست را فراهم میکند. در بخش پایینی دستگاه (زیر کابین) نیز پدالی برای روشن/خاموش کردن دستگاه قرار داده شده است. به منظور تمیزکاری تعداد زیادی از قطعات مشابه میتوان از مدلهای اتوماتیک کابین سندبلاست استفاده کرد.

سه سیستم سیفونی، فشاری و مرطوب، سیستمهایی هستند که معمولا برای تمیزکاری با کابین سندبلاست مورد استفاده قرار میگیرند.

- سندبلاست سیفونی یا مکشی: در این سیستم، کمپرسور هوا باعث ایجاد مکش در محفظه میشود. فشار منفی، ساینده را از درون نازل به سمت سطح مورد نظر میکشد.

- سند بلاست فشاری یا دهشی: در این سیستم، ساینده درون یک محفظه تحت فشار ذخیره میشود. فشار محفظه برابر با فشار در محل اتصال شلنگ است. میزان ساینده مورد نیاز به درون شلنگ منتقل شده و توسط هوای فشرده به سمت نازل پرتاب میشود.

- سند بلاست مرطوب: این سیستم، کابین از تجهیزاتی برای تزریق دوغاب حاوی ساینده به مسیر جریان هوای فشرده استفاده میکند. این سیستم در مواقعی به کار میورد که احتمال آسیب دیدن قطعات بر اثر گرمای ناشی از سندبلاست خشک وجود داشته باشد.

اتاق سندبلاست چیست؟

اتاق سندبلاست در واقع یک مدل بسیار بزرگ از کابین سندبلاست است. در این سیستم، اپراتورها برای تمیزکاری و پرداخت سطوح مختلف وارد یک اتاق میشوند. اتاقهای سندبلاست و تجهیزات آنها، اندازههای بسیار متنوعی دارند. برخی از این اتاقها به اندازهای بزرگ هستند که میتوانند برای تمیزکاری اشیایی نظیر واگن، تجهیزات صنعتی، ماشینآلات، خودرو، تجهیزات ساختمانسازی و حتی هواپیما مورد استفاده قرار بگیرند.

هر یک از کاربردهای اتاق سندبلاست، نیازمند تجهیزات متفاوتی است. با این وجود، اجزای اصلی اکثر اتاقهای سندبلاست عبارت هستند از:

- سیستم نگهدارنده یا محفظه: اتاقی که برای اجرای تمیزکاری و جلوگیری از خروج مواد طراحی شده است.

- سیستم سندبلاست: از سیستمهای فشار هوا و نیروی گریز از مرکز استفاده میشود.

- دیگ سندبلاست: محفظه تحت فشار و محل قرارگیری ساینده است.

- سیستم جمعآوری گرد و خاک: هوای درون اتاق را فیلتر کرده و از خروج ذرات جلوگیری میکند.

- سیستم بازیابی ساینده: به منظور جمعآوری سایندهها و استفاده مجدد آنها مورد استفاده قرار میگیرد. این سیستم معمولا از تجهیزات مکانیکی یا پنوماتیکی نصب شده در کف اتاق تشکیل میشود. البته، امکان جمعآوری دستی مواد ساینده و برگرداندن آنها به درون محفظه نیز وجود دارد.

در سیستم اتاق سندبلاست، با اضافه کردن تجهیزات دیگری مانند جرثقیل سقفی (جابجایی و چرخاندن قطعات)، راهپلههای متصل به دیوار (جابجایی اپراتور) و عایقهای صوتی (کاهش صدا)، میتوان عملکرد و بهرهوری ساب پاشی را بهبود بخشید.

کاربرد سندبلاست چیست؟

سندبلاست، کاربردهای بسیار متنوعی در صنایع مختلف دارد. از متداولترین کاربردهای سندبلاست میتوان به لایهبرداری، تمیزکاری، صافکاری و پرداخت سطح، ساخت سطوح تزئینی، آمادهسازی برای پوششدهی، از بین بردن کپک، حکاکی و پاک کردن روغن از روی سطح خیابانها اشاره کرد. در ادامه، به توضیح هر یک از این موارد میپردازیم.

لایه برداری

لایهبردای سطوح پیش از رنگکاری و پوششدهی را میتوان به عنوان اصلیترین کاربرد سندبلاست معرفی کرد. در بسیاری از موارد، کندن علامتهای رنگ، بخشهای خورده شده و دیگر مواد اضافی سطح با استفاده از روشهای معمولی دشوار است. به کارگیری دستگاههای مناسب سندبلاست میتواند مواد اضافی را از روی سطح خودروها، ساختمانها، ماشینآلات و دیگر سطوح به راحتی جدا کند.

توجه داشته باشید که شدت لایهبرداری سندبلاست قابل تنظیم است. به عنوان مثال، در صورت لابرداری رنگ از روی ماشین، هیچ آسیبی به فلز زیر رنگ وارد نخواهد شد.

تمیزکاری

سندبلاست، یکی از روشهای تمیزکاری سطوح بزرگ نظیر ماشینآلات صنعتی و ساختمانها است. این فرآیند برای تمیزکاری تجهیزات کوچک نیز مورد استفاده قرار میگیرد. به عنوان مثال، سطح پیچگوشتی و آچارهای زنگ زده را میتوان به سرعت توسط سندبلاست تمیز کرد.

سندبلاست برای رفع گرفتگی ماشینآلات نیز قابل استفاده است. این کار باعث اطمینان از عملکرد مناسب دستگاه و جلوگیری از خراب شدن و استهلاک آن میشود.

آماده سازی سطح برای پوشش دهی

پس از لایهبرداری و تمیزکاری توسط سندبلاست، سطح، آماده رنگ کاری، چسب کاری یا دیگر فعالیتهای پوشش دهی خواهد بود. آمادهسازی غیر استاندارد سطح منجر به عملکرد نادرست پوشش میشود. علاوه بر این، تمیزکاری حداقلی (باقی ماندن آلودگی بر روی سطح) نیز عمر مفید پوشش را کاهش میدهد.

سندبلاست، یک روش کارآمد برای آمادهسازی سطح (مانند آمادهسازی پیش از ترمیم بتن) است. این روش با آماده سازی مناسب سطح، از هدر رفت هزینههای ناشی از ترمیم پوشش (به دلیل استفاده از روشهای ناکارآمد یا اجرای نادرست آنها) جلوگیری میکند. توجه داشته باشید که برای سطوح ضعیفی مانند چوب، سندبلاست باید با استفاده از موادی نظیر پوست گردو یا دانههای شیشهای انجام گیرد تا آسیبی به سطح چوب وارد نشود.

صافکاری و پرداخت سطح

سندبلاست علاوه بر تمیزکاری، سطح صاف و صیقلی را به وجود میآورد. در برخی از مواقع، وجود برآمدگیها بر روی سطح قطعات مکانیکی مانع از اتصال صحیح آنها به یکدیگر میشود. در این موارد، استفاده از سندبلاست، سطح را صاف میکند و برآمدگیها، برچسبها و دیگر مواد اضافی را از بین میبرد تا اتصال قطعات به خوبی انجام گیرد. به علاوه، سندبلاست، امکان اعمال پرداخت مات و یا زبر را نیز برای سطوح مختلف فراهم میکند.

ساخت سطوح تزئینی

یکی دیگر از کاربردهای جالب سندبلاست، ایجاد طرحهای هنری و جذاب است. هنرمندان حرفهای از این روش برای حکاکی الگوهای منحصر به فرد بر روی سطح چوب، فلز، شیشه و دیگر مواد استفاده میکنند.

بازگرداندن ظاهر اصلی به آجر و سنگ

آجر، سنگ و بتن از مصالح پرکاربرد در ساخت ساختمانهای مسکونی و تجاری هستند. سطح این مواد معمولا در گذر زمان کثیف میشود. این مسئله، زیبایی نمای ساختمان را از بین میبرد. با وجود روشهای دیگری نظیر رنگ کاری، استفاده از سندبلاست، گزینه مناسبی برای از بین بردن سطح آسیب دیده بتن، رنگ یا دیگر لایههای اضافی است. سندبلاست علاوه بر بازگرداندن ظاهر اصلی نمای ساختمان، طول عمر آن را نیز افزایش میدهد.

از بین بردن کپک خانه

کپک، یکی از مشکلات رایج در ساختمانهای مسکونی است که باعث به خطر افتادن سلامت افراد میشود. سوزش چشم، سرفه، عطسه، حمله آسم و واکنشهای آلرژیک شدید، برخی از مشکلات احتمالی ناشی از وجود کپک هستند. از بین بردن کپک خانه، یکی از کاربردهای جدید سندبلاست است.

به منظور از بین بردن کپک خانه توسط سندبلاست، از جوش شیرین (سودا بلاست) یا یخ خشک (آیس بلاست) به عنوان ماده ساینده استفاده میشود. از مزیتهای این روش، دسترسی آسان به شیروانیها و نواحی کم ارتفاع برای تمیزکاری است. به علاوه، سندبلاست، امکان از بین بردن موثر کپک با آسیب حداقلی به سطح را فراهم میکند.

حکاکی

سندبلاست برای حکاکی و ایجاد تابلوهای زیبای چوبی، شیشهای یا سنگی نیز مورد استفاده قرار میگیرد. مزیت این روش نسبت به حکاکی با لیزر، عمق بیشتر است. عمق بیشتر، امکان استفاده از رنگ برای برجسته کردن طراحی را فراهم میکند. بسیاری از شرکتها، این روش را به منظور نمایش هنرمندانه لوگو و برند خود به کار میگیرند.

پاک کردن لکه روغن

معمولا در گذر زمان، لکههای روغن و گریس بر روی سطح جادهها جمع میشوند. یکی از روشهای کارآمد برای پاک کردن این لکهها، سندبلاست مرطوب یا وت بلاست است.در این روش، ترکیب آب داغ، صابون و ماده واسط به طور همزمان بر روی سطح اعمال میشوند. در طی وت بالاست، آب و تمیزکننده، پیوند بین لکهها را میشکنند و ماده ساینده آنها را از روی سطح جدا میکند.

اگر مدت زمان زیادی از جمع شدن روغن و گریس بر روی بتن گذشته باشد، وت بلاست گزینه هوشمندانهای خواهد بود. این روش ساب پاشی، باعث نفوذ مواد به عمق بیشتر و برداشتن همزمان یک لایه نازک از روی سطح میشود.

انواع روش های ساب پاشی کدام هستند؟

سندبلاست، وت بلاست (مرطوب)، شات بلاست (ساچمه)، گریت بلاست (ساچمه شکسته)، وکیوم بلاست (مکشی)، سودا بلاست (جوش شیرین)، بریستل بلاست (فرچه)، آیس بلاست (یخ خشک)، میکروبلاست (قلمی) و بیدبلاست (دانه شیشه) از متداولترین روشهای ساب پاشی هستند. در ادامه، به معرفی هر یک از این موارد میپردازیم.

سندبلاست چیست و چه کاربردی دارد؟

سندبلاست، قدیمیترین روش ساب پاشی است. در این روش، ذرات سیلیس یا کوارتز به عنوان ماده ساینده با سرعت بالا توسط هوای فشرده بر روی سطح مورد نظر پاشیده میشوند. ذرات ساینده به دلیل سختی، تیز بودن و سرعت بالا هنگام برخورد با سطح، آلودگیها و مواد اضافی را به راحتی پاک میکنند. این روش، متداولترین گزینه برای از بین بردن زنگزدگی فلزات است.

سیلیس، برای سلامتی انسان خطرناک است که میتواند باعث ایجاد بیماری ریوی سیلیکوزیس شود. به همین دلیل، اجرای سندبلاست نیازمند رعایت نکات ایمنی و مقررات مخصوص است.

وت بلاست چیست و چه کاربردی دارد؟

سندبلاست مرطوب یا «وت بلاست» (Wet Blasting)، روشی است که مشکل کنترل گرد و خاک در سندبلاست معمولی را برطرف میکند. به همین دلیل، به آن سندبلاست بدون غبار نیز میگویند. در این روش، آب در نزدیکی محل خروج ساینده به درون نازل وارد میشود. البته در برخی از موارد، آب را از قبل با ساینده ترکیب کرده و مخلوط را به سمت نازل هدایت میکنند.

به طور کلی در وت بلاست، ترکیبی از آب، هوا و ذرات ساینده با فشار بالا از نازل خارج میشود و با برخورد به سطح، لایه بالایی آن را تمیز میکند. محصول جانبی این فرآیند، مخلوطی از مواد مورد استفاده در وت بلاست و یک لایه نازک از روی سطح است. این محصول جانبی باید مطابق با قوانین زیستمحیطی جمعآوری و به طور مناسب دفع شود.

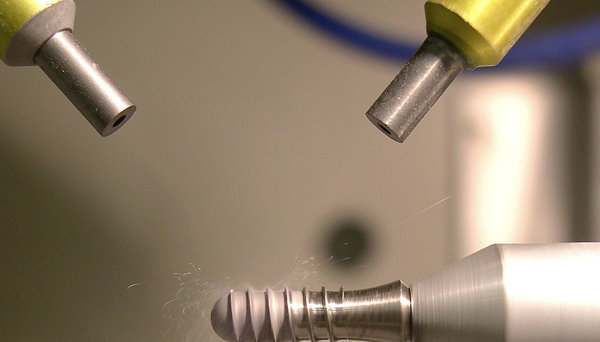

شات بلاست چیست و چه کاربردی دارد؟

ساچمه پاشی یا «شات بلاست» (Shot Blasting)، از روشهای ساب پاشی است که در آن، یک تیغه دوار، مواد ساینده (ساچمهها) را با سرعت زیاد به سمت سطح مورد نظر پرتاب میکند. به این روش، سندبلاست گریز از مرکز یا «تمیزکاری پاششی مرکز گریز» (Centrifugal Blast Cleaning) نیز میگویند.

بزرگترین مزیت شات بلاست، استفاده کمتر از هوای فشرده نسبت به روشهای دیگر است. به علاوه، این روش، سطحی بسیار تمیز و یکنواخت را به وجود میآورد. از معایب شات بلاست نیز میتوان به بزرگ بودن تجهیزات و عدم امکان اجرا بر روی سطوح ناهموار اشاره کرد. در این روش نیز مواد ساینده و لایه سطحی به واحد جمعآوری منتقل میشوند.

گریت بلاست چیست و چه کاربردی دارد؟

«گریت شات بلاست» (Grit Shot Blasting) یا «گریت بلاست» (Grit Blasting)، یکی از روشهای ساب پاشی توسط ساچمه شکسته یا اصطلاحا گریت است. این روش کاربرد خوبی در از بین بردن رنگ و زنگزدگی سطوح فولادی دارد. گریت بلاست، سطح صافی را برای فولاد به وجود میآورد.

گریت بلاست، به فرآیند ساچمه زنی فلز و تقویت خواص مقاومتی آن نیز کمک میکند. بسته به نوع سطح مورد نظر، میتوان از ساچمههای آلومینیومی، کاربیدی و پوست گردو نیز برای ساچمه پاشی استفاده کرد. به طور کلی، شات بلاست برای تمام سطوح نیازمند پرداخت صاف و لایهبرداری سریع مناسب است.

وکیوم بلاست چیست و چه کاربردی دارد؟

سندبلاست خلا یا «وکیوم بلاست» (Vacuum Blasting)، یکی از روشهای ساب پاشی است که در آن، مواد ساینده و ذرات جدا شده از روی سطح به طور همزمان توسط دستگاه وکیوم به واحد بازیابی منتقل میشوند. به این روش، سندبلاست خشک بدون غبار نیز میگویند.

از مزایای روش وکیوم بلاست، جمعآوری مواد برای استفاده مجدد است. علاوه بر این، واریزههای حاصل از تمیزکاری نیز به حداقل میرسند. البته، فرآیند بازیافت در این روش، باعث کم شدن سرعت اجرای آن نسبت به روشهای دیگر شده است.

سودا بلاست چیست و چه کاربردی دارد؟

«سودا بلاست» (Soda Blasting)، یکی از روشهای جدیدتر ساب پاشی است که در آن، ذرات جوش شیرین (سدیم هیدروژن کربنات) توسط فشار هوا به سطح مورد نظر اعمال میشوند. عملکرد سودا بلاست، در جدا کردن برخی از مواد بخصوص (مانند کپک خانه) از روی سطح بسیار مناسب است. این روش بیشتر برای از بین بردن آلودگیها از روی سطوح نرم مانند سطح کروم، پلاستیک یا شیشه مورد استفاده قرار میگیرد. در سودابلاست، امکان بازیابی مواد استفاده شده وجود ندارد.

بریستل بلاست چیست و چه کاربردی دارد؟

سندبلاست فرچهای یا «بریستل بلاست» (Bristle Blasting)، تنها روش ساب پاشی است که در آن، ماده ساینده به سمت سطح پرتاب نمیشود. در این روش، فرچهای متشکل از سیمهای فولادی بر روی سطح قرار میگیرد. موتور، دستگاه فرچه را به چرخش درمیآورد و آلودگیهای سطح را تمیز میکند.

سندبلاست فرچهای، سطحی صاف و یکنواخت را به وجود میآورد. این روش اغلب برای تمیزکاری سطوح فلزی با خوردگی بالا مورد استفاده قرار میگیرد. به دلیل اعمال مستقیم فرچه بر روی سطح، دقت پرداخت با استفاده از این روش بالا است.

آیس بلاست چیست و چه کاربردی دارد؟

سندبلاست با یخ خشک یا «آیس بلاست» (Ice Blasting)، یکی از روشهای مبتکرانه ساب پاشی است. در این روش، ذرات کربن دی اکسید جامد (شبیه ذرات برف) با فشار بالا به سطح مورد نظر اعمال میشوند. کربن دی اکسید سمی نیست و با آلودگیهای سطح واکنش نمیدهد. همین موضوع، آیس بلاست را به یک روش منحصر به فرد برای تمیزکاری تجهیزات فرآوری مواد غذایی تبدیل کرده است.

دمای پایین یخ خشک و سرعت بالا در لحظه برخورد باعث ایجاد شک حرارتی و شکسته شدن پیوند میان ذرات سطح و آلودگیها میشود. اختلاف دمای بین بالا، ذرات یخ را پس از برخورد به سطح به گاز تبدیل میکند. از مزایای این روش میتوان به موارد زیر اشاره کرد:

- سرعت اجرای بالا

- تمیزی: هیچ ماده سایندهای برای بازیافت یا جمعآوری باقی نمیماند.

- سازگاری با محیط زیست: ذرات کربن دی اکسید واکنشپذیر نبوده و با محیط زیست سازگار هستند.

- عدم آسیب به سطح

در مجموع آیس بلاست برای تمیزکاری سطوح ظریف (تجهیزات الکتریکی) و حساس به آلودگیهای ناشی از سایندههای دیگر (تجهیزات فرآوری مواد غذایی) مناسب است.

میکروبلاست چیست و چه کاربردی دارد؟

سندبلاست با قلم یا «میکروبلاست» (Micro-Blasting)، یک روش ساب پاشی در مقیاس کوچک است. در این روش، هوای فشرده و ذرات ریز ساینده پیش از خروج از نازل با یکدیگر ترکیب میشوند. کوچک بودن نازل، یک جریان ریز با دقت بالا را به وجود میآورد.

به دلیل کوچک بودن نازل، امکان تنظیم فشار برای انجام فعالیتهایی نظیر برش، حفاری یا پلیسه گیری فراهم میشود. در برخی از موارد، میکروبلاست برای تغییر شکل سطح الماس و حکاکی بر روی شیشه نیز مورد استفاده قرار میگیرد. بزرگترین مزیت این روش، دقت بسیار بالای آن است. به همین دلیل، میکروبلاست اغلب برای تمیزکاری سطوح کوچک استفاده میشود.

بیدبلاست چیست و چه کاربردی دارد؟

«بیدبلاست» (Bead Blasting)، ساب پاشی با استفاده از دانههای شیشهای است. دانههای شیشهای، عملکرد بسیار خوبی در تمیزکاری، پلیسهگیری و ساچمهزنی دارند. این دانهها به شکل کروی هستند و با برخورد به سطح، یک تورفتگی میکروسکوپی را بر روی سطح به وجود میآورند. پرداخت توسط بیدبلاست یکنواختتر از روشهای دیگر است. به علاوه، امکان بازیابی دانههای شیشهای نیز وجود دارد.

استفاده از بیدبلاست، سطح پرداخت را تمیزتر و براقتر میکند. دانههای شیشهای سمی نبوده و برای محیط مضر نیستند. به منظور ایجاد یک سطح کدر یا مات بر روی فلزاتی مانند آلومینیوم میتوان از استفاده کرد. در طرف مقابل، دانههای درشتتر، سطحی یکنواختتر اما زبر را به همراه دارند.

سندبلاست بر روی چه سطوحی قابل اجرا است؟

سندبلاست، بر روی اکثر سطوح نظیر سنگ، فلز، بتن، شیشه، چوب، دندان و غیره قابل اجرا است. در ادامه به کاربردهای سندبلاست در سطوح مختلف میپردازیم.

سندبلاست فلز چیست؟

سندبلاست بر روی فلز از اصلیترین کاربردهای ساب پاشی است. سطوح فلزی معمولا در معرض هوازدگی، خوردگی و زنگزدگی قرار میگیرند. در برخی از موارد نیز به دلیل عدم آمادهسازی مناسب، رنگ و پوشش این سطوح کنده میشود. علاوه بر این، در حین تولید قطعات فلزی امکان تشکیل برجستگیهای مزاحم بر روی سطح وجود دارد. در این مواقع، استفاده از تمیزکاری پاششی برای صافکاری، ترمیم و آمادهسازی گزینه مناسبی خواهد بود.

سندبلاست بتن چیست؟

علاوه بر کاربردهای صنعتی و مکانیکی، سندبلاست یک روش قابل اطمینان و بادوام برای تمیزکاری خیابان، پیادهرو، روسازی و دیگر سطوح بتنی است. تمیزکاری این نواحی معمولا نادیده گرفته میشود؛ در حالیکه تمیزکاری و نگهداری منظم، عمر مفید آنها را افزایش و احتمال رخ دادن تصادفات را کاهش میدهد. علاوه بر تمیزکاری، از سندبلاست میتوان برای ساخت واش بتن و تمیزکاری بتن اکسپوز نیز استفاده کرد.

سندبلاست شیشه چیست؟

سندبلاست روی شیشه فرآیندی است که برای ساخت شیشه مات و طراحی بر روی شیشه (توسط شابلون) مورد استفاده قرار میگیرد. شیشه مات برای ساخت در، پنجره، لیوان و المانهای تزئینی کاربرد دارد. میزان مات شدن این شیشهها به نوع ماسه و فشار برخورد بستگی دارد.

سندبلاست سنگ چیست؟

نمای بیرونی بسیاری از ساختمانها از سنگ ساخته میشود. به علاوه، سنگ در ساخت تابلو، مجسمه، کفپوش و المانهای مختلف دیگر نیز به کار میرود. هدف از سندبلاست روی سنگ، تمیزکاری، حکاکی، ساخت وسایل تزئینی و آثار هنری است.

سندبلاست چوب چیست؟

سطوح چوبی، یکی از بهترین سطحها برای ساب پاشی هستند. به دلیل نرمی نسبی، این سطوح امکان تمیزکاری سریع، حکاکی و پرداخت را دارند. سندبلاست مبل یکی از رایجترین فعالیتهای مرتبط با تمیزکاری پاششی سطوح چوبی است.

سندبلاست دندان چیست؟

سندبلاست، یک روش ساده و استاندارد برای جرمگیری دندان است. این روش، باکتریهای روی دندان را پاک و رنگ دندان را روشن میکند. دستگاه مورد استفاده در سندبلاست دندان میکروبلاست است. در اغلب موارد، از جوش شیرین به عنوان ساینده برای جرمگیری دندان استفاده میشود.

عوامل موثر در کیفیت سندبلاست چه هستند؟

عوامل مختلفی نظیر فشار، طول نازل، نوع ساینده و ویژگیهای ذرات ساینده بر روی کیفیت سندبلاست تاثیرگذار هستند. پیش از اجرای فرآیند سندبلاست باید این پارامترها را با دقت کالیبره کرد. در صورت عدم نظارت کافی بر روی این موارد، احتمال آسیب رسیدن به سطح یا تمیزکاری نامناسب آن وجود دارد. به عنوان مثال، برای برداشتن پوششهای ضخیم، باید از سایندههای سخت و فشار بالا استفاده کرد. برداشتن پوششهای ظریف نیز نیازمند اعمال سایندههای نرم با فشار پایین است.

مزایای سندبلاست چه هستند؟

سندبلاست در مقایسه با دیگر روشهای ماشینکاری سایشی دارای مزایای زیر است:

- اجرای سریع و آسان: فرآیند سندبلاست نسبتا آسان و سریع است. با این وجود، برای رعایت الزامات ایمنی و اجرایی باید از نیروی کار ماهر استفاده کرد.

- تمیزکاری سریع و آسان: علاوه بر فرآیند اجرا، تمیز کردن محیط کار پس از اتمام سندبلاست نیز سریع و آسان است. این ویژگی بر روی کیفیت اجرایی و ایمنی محیط تاثیر میگذارد.

- کیفیت بالا: استفاده از روشهای سندبلاست برای تمیزکاری انواع مختلف سطوح، نتیجه قابل قبولی را به همراه دارد.

- تجهیزات کم: سندبلاست با استفاده از یک کمپرسور، دیگ و نازل قابل اجرا است.

- هزینه پایین: سرعت، کیفیت و نیاز به تجهیزات کم، هزینه تمام شده سندبلاست را نسبت به روشهای سنتی کاهش میدهد.

- کاربردهای متعدد: فرآیند سندبلاست در بسیاری از حوزهها نظیر مکانیک، عمران، شیمی، پلیمر و غیره مورد استفاده قرار میگیرد.

- سازگاری با محیط زیست: اکثر سایندههای سندبلاست با محیط زیست سازگار هستند و در صورت عدم بازیابی، باعث آلایندگی یا آسیبهای زیستمحیطی نمیشوند.

معایب سندبلاست چه هستند؟

با وجود نوآوریهای انجام شده در فرآیند سندبلاست (ساب پاشی) و معرفی سایندههای جایگزین، روشهای قدیمی به همراه سایندههای سمی هنوز هم مورد استفاده قرار میگیرند. با توجه به این نکته، از معایب اصلی سندبلاست میتوان به موارد زیر اشاره کرد:

- بیماریهای تنفسی: در صورت استفاده از ماسه (مخصوصا نوع سیلیسی)، احتمال رخ دادن بیماری سیلیکوزیس در کارکنان افزایش مییابد.

- نیاز به تهویه: فرآیند سندبلاست خشک با تولید گرد و خاک زیاد همراه است. به همین دلیل، اجرای این فرآیند باید در یک محیط دارای تهویه صورت گیرد.

- احتمال آسیب فیزیکی: به دلیل استفاده از ساچمههای فولادی، دانههای شیشهای و دیگر مواد سخت، برخورد ذرات ساینده به پوست میتواند باعث آسیب فیزیکی شود. در صورت استفاده از تجهیزات ایمنی، این مشکل برطرف خواهد شد.

معرفی فیلم آموزش بازرسی رنگهای صنعتی و انواع عایقها

تجمع آلودگی و خوردگی، یکی از مشکلات رایج در سطوح فلزی، بتنی، سرامیکی، پلیمری و کامپوزیتی است که میتواند باعث تخریب سطح و تحمیل هزینههای زیاد شود. بهترین روش جلوگیری از رخ دادن این مشکل، آمادهسازی سطح پیش از رنگکاری و پوششدهی است. به منظور آشنایی دانشجویان، فارغالتحصیلان و علاقهمندان با مبحث تمیزکاری و آمادهسازی سطوح، فردارس آموزش جامعی را به مدت ۷ ساعت و ۴۶ دقیقه در قالب ۹ درس تهیه کرده است.

درس یکم تا نهم این فرادرس به ترتیب به آموزش مفاهیمی نظیر خوردگی، آمادهسازی سطح (تعاریف، اهداف، روشها، تمیزی، زبری)، اجزای رنگ و پوشش، سامانه پوششی، اعمال رنگ، تستهای رنگ، پوشش خطوط لوله زیرزمینی، عیوب رنگ و عایق میپردازد.

- برای مشاهده فیلم آموزش بازرسی رنگهای صنعتی و انواع عایقها + اینجا کلیک کنید.

الزامات ایمنی سندبلاست چه هستند؟

فرآیند سندبلاست میتواند برای کارکنان اجرایی و افراد حاضر در محوطه اجرا خطرناک باشد. از اینرو، این فرآیند نیازمند رعایت الزامات ایمنی خاصی نظیر آمادهسازی محیط اجرا، بررسی تجهیزات و مواد مورد استفاده، فراهم کردن پوشش محافظتی برای کارکنان و پاکسازی محیط پس از اتمام ساب پاشی است. در ادامه به توضیح بیشتر هر یک از این موارد میپردازیم.

آمادهسازی محیط اجرا

پیش از شروع سندبلاست، باید خطرات احتمالی ناشی از افتادن وسایل یا گیر کردن پای کارکنان به تجهیزات را شناسایی و رفع کرد. هیچ یک از کارکنان حاضر در نزدیکی محل اجرای سندبلاست اجازه خوردن، نوشیدن و سیگار کشیدن را ندارند. اطمینان از عملکرد صحیح سیستم تهویه، کمپرسورهای هوا، منبع تغذیه و دستگاههای شستشو نیز از اهمیت بالایی برخوردار است.

بررسی تجهیزات و مواد

تجهیزات مورد استفاده را از نظر وجود ترک یا آسیب بررسی کنید. نباید هیچ درزی بر روی نازل وجود داشته باشد. استفاده از سایندههای سمی را تا حد امکان کاهش دهید. از محفظههای مناسب برای نگهداری تجهیزات استفاده کنید. فیلترهای تنفسی و دستگاههای اندازهگیری مونوکسید کربن را مورد آزمایش قرار دهید.

فراهم کردن پوشش محافظتی

تمام کارکنان اجرایی باید دارای پوشش محافظتی مناسب شامل کلاه، لباس، دستکش، کفش، گوشگیر و عینک ایمنی باشند. علاوه بر این، داشتن تجهیزات تنفسی مناسب نیز از الزامات ایمنی برای پیشگیری از ورود مواد سمی به ریه کارکنان است.

پاکسازی محیط

پس از اتمام فرآیند سندبلاست، محیط را با استفاده از آب و سیستمهای فیلتراسیون مکشی به خوبی پاکسازی کنید. استفاده از روشهای پاکسازی توسط هوای فشرده (سیستم دهشی) مجاز نیست. این روشها باعث پراکندگی بیشتر گرد و خاک در محیط میشوند.

سلام وقت بخیر

ما بازسازی منزل داشتیم و یه گوشه از پذیرایی را سنگ آنتیک کردیم،همسرم میخواست از رزین برای پوشش سنگ آنتیک استفاده کن،آقایی که واسه کاغذ دیواری اومده بود گفتن یه چند قطره رنگ قهوه ای اضافه کنی خیلی خوب میشه،همسرم رنگ قهوه ای زیاد ریخت و همونا با قلمو زد رو ی سنگ.اصلاً خوب نشده و خیلی حالمون گرفتست،راهی واسه پاک کردنش هست؟بهنظرتون سند بلاست سنگ میتونه کمک کننده باشه؟

با سلام خدمت شما همراه گرامی؛

پاک کردن رزین اپوکسی (یا رزینهای مشابه) که با مقدار زیادی رنگ ترکیب شده و روی سنگ آنتیک اعمال شدهاند، بسیار دشوار است، چون رزین پس از خشک شدن پیوند شیمیایی قوی با سطح سنگ برقرار میکند. روش سندبلاست میتواند لایه رزین را حذف کند، اما به دلیل خشن بودن این روش احتمال آسیب دیدن بافت و سطح خود سنگ آنتیک بسیار زیاد است. پیشنهاد میکنیم حتما با متخصصین این حوزه مشورت کنید.

از بازخورد و همراهی شما با مجله فرادرس سپاسگزاریم.