میلگرد چیست؟ – انواع، مشخصات، کاربردها و آزمایش ها – به زبان ساده

میلگرد یا آرماتور، یک میله، شبکه یا کابل فولادی است که به منظور تقویت مقاومت سازههای بتنی مورد استفاده قرار میگیرد. در این مقاله، به معرفی تاریخچه، تعاریف، کاربردها، ویژگیها، انواع، آزمایشها و استانداردهای طراحی میلگرد میپردازیم.

شروع استفاده از میلگرد به چه دورانی باز میگردد؟

قدیمیترین اثر استفاده از میلگرد در ساختمانهای بنایی به قرن 15 میلادی (اواخر قرن 8 شمسی) بازمیگردد. تحقیقات صورت گرفته بر روی «قلعه ونسن» (Château de Vincennes) در کشور فرانسه، استفاده بیش از 2500 متر میلگرد را در این سازه نشان میدهند.

در قرن 18 میلادی (اواخر قرن 11 شمسی)، از میلگرد برای ساخت اسکلت «برج خمیدهی نوینسک» (Leaning Tower of Nevyansk) در روسیه استفاده شد. کیفیت چدن مورد استفاده در این میلگردها به قدری بالا بود که تا به امروز، هیچ اثری از خوردگی بر روی آنها مشاهده نمیشود.

در اواسط قرن 19 میلادی (اوایل قرن 13 شمسی)، با به کارگیری فولاد در ساخت میلگرد و ترکیب آن با بتن، نوع جدیدی از مصالح ساختمانی با مقاومت بالا معرفی شد. امروزه این مصالح ساختمانی، با عنوان بتن مسلح یا بتن آرمه شناخته میشود. در سال 1962 میلادی (1340 شمسی)، ساخت برج های دوقلوی مارینا در شهر شیکاگو توسط بتن آرمه صورت گرفت. پس از ساخت این سازهها، استفاده از بتن آرمه به استاندارد جدیدی برای ساخت آسمانخراشها تبدیل شد.

در گذشته، احتمال فرسودگی پلها و جادههای بتنی بیشتر بود. در سال 1984 میلادی (1352)، مشاهده ترکهای خطرناک بر روی بسیاری از پلهای شاهتیری بتن آرمه در ایالت کانزاس ایالات متحده باعث گسترش روش جدیدی برای استفاده از میلگرد در سازههای بتنی شد. مهندسان مشکل ترکخوردگی شدید بتن را با پر کردن ترکها و استفاده از تقویتکنندههای ثانویه حل کردند. این راهحل، ظرفیت باربری و پایداری سازهها را افزایش داد.

در سال 1996 میلادی (1374 شمسی) با پیشرفت علم مواد، ایده استفاده از الیاف فولادی در ترکیب بتن مطرح شد. مطالعات صورت گرفته نشان داد که بتنهای الیافی میتوانند مقاومت و طول عمر سازه را افزایش دهند. در سالهای بعد، استفاده از مواد دیگر نظیر الیاف شیشه در ساخت میلگردها مطرح شد و مورد بررسی قرار گرفت.

از گذشته تا به امروز، میلگردهای متنوعی در ساخت سازههای بسیار زیادی مورد استفاده قرار گرفتهاند که در بخشهای بعدی، به معرفی آنها خواهیم پرداخت.

میلگرد چیست؟

«میلگرد» (Reinforcement Bar یا به اختصار Rebar)، یک محصول فولادی به شکل میله، مش یا کابل است که به منظور تقویت مقاومت کششی در سازهها یا عضوهای بتنی مورد استفاده قرار میگیرد.

البته، موادی نظیر الیاف پلیمری و دیگر فلزات نیز در ساخت میلگردها به کار میروند اما متداولترین نوع میلگرد، فولادی است.

میلگرد چگونه ساخته میشود؟

میلگرد طی مراحل ذوب، ریختهگری، تولید شمش و نورد ساخته میشود. در صورت تمایل به کسب اطلاعات بیشتر درباره ماهیت میلگرد، پیشنهاد میکنیم فیلم آموزشی رایگان زیر را مشاهده کنید. در این فیلم، اول میلگرد و آرماتور را تعریف کردهایم. سپس انواع آرماتورها را به شکل تخصصی و خلاصه معرفی کردیم.

به طور کلی، روشهای ساخت میلگرد را میتوان به سه دسته زیر تقسیمبندی کرد:

- «فولاد گرم نوردیده» (Hot Rolled Steel): فولاد در معرض حرارتی بالاتر از دمای بحرانی برای تبلور مجدد قرار میگیرد و حالت پلاستیک به خود میگیرد. سپس، شکل و ابعاد آن به وسیله دستگاه نورد، به شکل دلخواه (در اینجا میلگرد) درمیآید.

- «فولاد سرد نوردیده» (Cold Rolled Steel) یا سرد اصلاح شده: میلگردهای گرم نوردیده در حالت سرد، تحت عملیاتهای مکانیکی نظیر پیچاندن، کشیدن، نورد کردن و یا گذراندن از حدیده قرار میگیرند.

- فولاد گرم اصلاح شده یا فولاد ویژه: میلگردهای گرم نوردیده در حالت گرم، تحت عملیاتهای مکانیکی نظیر گرمایش و آب دادن قرار میگیرند.

کاربرد میلگرد چیست؟

میلگرد، کاربردهای زیادی در ساخت ساختمان و دیگر سازههای عمرانی دارد. در واقع، میلگرد در اکثر سازههای بتنی مورد استفاده قرار میگیرد. از سازههایی که اغلب با میلگرد ساخته میشوند، میتوان به موارد زیر اشاره کرد:

- ساختمان: دال، دیوار، تیر، ستون، فونداسیون و غیره

- پل: عرشه، شاهتیر، پایه، تکیهگاه و غیره

- تونل: قاب، سگمنت، راک بولت و غیره

- سد و دیگر سازههای بتنی

با توجه به محل مورد استفاده و نوع کاربری مورد نظر، میلگردها را میتوان به انواع طولی، عرضی، دورپیچ، تنگ، دورگیر، خاموت، انتظار، تکمیلی و مهار تقسیمبندی کرد. در بخش میلگردگذاری، به تعریف این میلگردها خواهیم پرداخت.

اهمیت میلگرد در سازههای بتنی چیست؟

بتن، یکی از پرکاربردترین مصالح ساختمانی است. مزیتهای فراوان این ماده باعث محبوبیت و گسترش استفاده از آن در سازههای مختلف شده است. در کنار تمام مزیتها، مقاومت کششی پایین را میتوان به عنوان بزرگترین مشکل بتن در نظر گرفت.

فولاد، مادهای با مقاومت کششی بالا است. ویژگیهای فولاد، آن را به بهترین گزینه برای ترکیب شدن با بتن و تقویت مقاومت کششی آن تبدیل میکند. به همین دلیل، به کارگیری میلگردهای مناسب در سازههای بتنی، اهمیت بالایی برای پایداری سازه دارد.

در بخشهای بعدی، به توضیح بیشتر راجع به ویژگیهای منحصر به فرد ترکیب فولاد و بتن خواهیم پرداخت.

مشخصات ظاهری میلگرد چه هستند؟

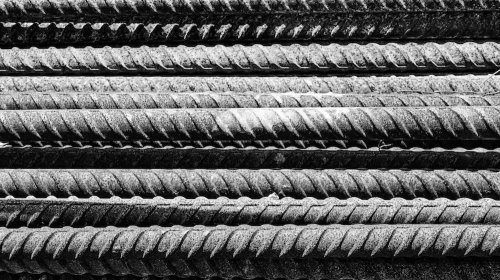

به طور کلی، میلگردها از نظر ظاهر به دو دسته «میلگرد ساده» (Plain Rebar) و «میلگرد آجدار» (Deformed Rebar) تقسیم میشوند.

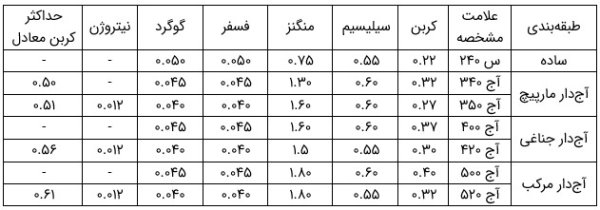

در استاندارد 3132 ایران با عنوان «میلگردهای فولادی گرم نوردیده برای تسلیح بتن - ویژگیها و روشهای آزمون»، طبقهبندی میلگردهای ساده و آجدار به صورت جدول زیر آورده شده است.

| طبقهبندی میلگرد | علامت مشخصه | کد میلگرد |

| میلگرد ساده | س 240 | A1 S240 |

| میلگرد آجدار مارپیچ (یکنواخت یا دوکی) | آج 340 | A2 S340 |

| آج 350 | A2 S350 | |

| میلگرد آجدار جناغی (یکنواخت یا دوکی) | آج 400 | A3 S400 |

| آج 420 | A3 S420 | |

| میلگرد آجدار مرکب (دوکی) | آج 500 | A4 S500 |

| آج 520 | A4 S520 |

در مبحث نهم مقررات ملی ساختمان، ویرایش سال 1399، بند 9-4-2-1، علاوه بر موارد موجود در جدول بالا، نوع دیگری از میلگرد با کد S500C با عنوان «سیمهای ساده و یا آجدار» نیز معرفی شده است. اعداد بعد از حرف S در کد میلگرد، تنش حد تسلیم یا مقاومت تسلیم (fy) را بر حسب مگاپاسکال نمایش میدهند. تصویر زیر نمونهای از یک میلگرد ساده و آجدار را نمایش میدهد.

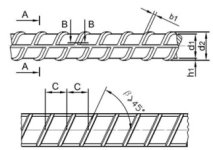

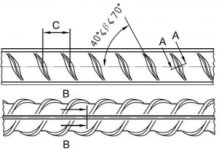

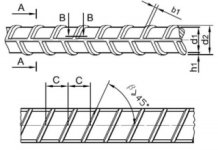

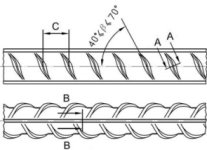

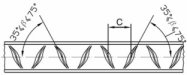

میلگردهای آجدار معمولا دارای آجهای عرضی و طولی هستند. آج عرضی، برجستگیهایی است که با یک زاویه مورب نسبت به محور طولی میلگرد ایجاد میشود. آج طولی، نوعی از آج است که ساخت آن به صورت یک شکل، یکنواخت، ممتد و موازی با محور طولی میلگرد صورت میگیرد. جدول زیر، شکل مقطع طولی انواع میلگردهای آجدار را نمایش میدهد.

| طبقهبندی میلگرد | شکل مقطع طولی |

| میلگرد آجدار مارپیچ یکنواخت |  |

| میلگرد آجدار مارپیچ دوکی |  |

| میلگرد آجدار جناغی یکنواخت |  |

| میلگرد آجدار جناغی دوکی |  |

| میلگرد آجدار مرکب دوکی |  |

- b1: پهنای آج عرضی

- b2: پهنای آج طولی

- h1: ارتفاع آج عرضی

- h2: ارتفاع آج طولی

- C: گام آج، فاصله بین مراکز دو آج متوالی

- β: زاویه بین آج عرضی و محور طولی میلگرد

ابعاد استاندارد میلگرد چه هستند؟

به منظور تعیین ابعاد میلگرد باید به استانداردهای موجود مراجعه کرد. ابعاد اسمی میلگردهای ساده و آجدار با درصد اختلاف مجاز (رواداری) در استاندارد 3132 ایران (مطابق جدول زیر) آمده است.

برای استفاده از جدول بالا، نکات زیر را به خاطر داشته باشید:

- میلگردهایی با قطر بالای ۵۰ میلیمتر باید با توافق تولیدکننده و خریدار تولید شوند. در این مواقع، میزان رواداری وزن در دو حالت ساده و آجدار 4± در نظر گرفته میشود.

- سطح مقطع اسمی میلگرد از رابطه به دست میآید.

- وزن واحد طول با حاصلضرب سطح مقطع اسمی میلگرد در 0.00785 است.

ترکیب شیمیایی میلگرد چیست؟

میلگردها بر اساس نوع کاربرد میتوانند ترکیبهای شیمیایی مختلفی داشته باشند. این ترکیب شیمیایی برای حالت مذاب ریختهگری و محصول نهایی کمی متفاوت است. جدول زیر، حداکثر مقادیر عناصر موجود در ترکیب شیمیایی مذاب ریختهگری میلگرد ساده و آجدار بر حسب درصد جرمی و مطابق با استاندار 3132 ایران را نمایش میدهد.

در استفاده از اعداد جدول بالا، نکات زیر را در نظر بگیرید:

- عناصر آلیاژی نظیر مس (CU)، نیکل (Ni)، کروم (Cr)، مولیبدن (Mo)، وانادیوم (V)، نیوبیوم (Nb)، تیتانیوم (Ti) و زیرکونیوم (Zr)، ممکن است با توافق میان تولیدکننده و خریدار به ترکیب شیمیایی میلگرد اضافه گردد.

- در میلگردهایی که استحکام لازم مطابق استاندارد 3132 به روش خنککاری و برگشت تحت کنترل (مانند ترمکس) حاصل میشود، حرف T و برای میلگردهایی که به روشی غیر از خنککاری و برگشت تحت کنترل تولید میشوند، حرف U و در میلگردهایی که با استفاده از عناصر آلیاژی بالا، به استحکام لازم میرسند، حرف A به انتهای علامت مشخصه میلگرد اضافه میشود.

- اگر آنالیز شیمیایی، حداقل مقدار کل آلومینیوم 0.015 درصد را نشان دهد، حداکثر مقدار نیتروژن اعمال نمیشود یا چنانچه حداقل ۰.۰۱۳ درصد آلومینیوم قابل حل در اسید وجود داشته باشد یا اگر مقدار کافی عناصر نیتریدازی دیگر وجود داشته باشد، در این حالت، مقدار عناصر نیتریدازا نظیر تیتانیوم، نیوبیوم، وانادیوم و غیره باید در گواهی کیفیت محصول درج شود.

- شرایط جوشپذیری بر اساس میزان کربن معادل و پیوست استاندارد 3132 مورد بررسی قرار گیرد.

ترکیب شیمیایی محصول نهایی میلگرد بر اساس استاندارد 3132 ایران نیز مطابق جدول زیر است.

| عناصر | حداکثر مقدار عناصر در ترکیب شیمیایی (درصد) | میزان انحراف مجاز ترکیب شیمیایی نسبت به ترکیب شیمیایی مذاب (درصد) |

| C | 0.25≥ | 0.02+ |

| 0.25< | 0.03+ | |

| Si | 0.60≥ | 0.05+ |

| Mn | 1.65≥ | 0.06+ |

| 1.65< | 0.08+ | |

| P | 0050≥ | 0.005+ |

| S | 0.050≥ | 0.005+ |

| N | 0.012≥ | 0.002+ |

در صورتی که ترکیبات شیمیایی یا روش ساخت میلگردها متفاوت باشد، یک حرف لاتین به ادامه کد آنها اضافه میشود. به عنوان مثال، کد سیمهای ساده و آجدار برابر S500C است. ساخت این میلگرد به روش فولاد سرد نوردیده صورت میگیرد.

مشخصات مکانیکی میلگرد چه هستند؟

مشخصات مکانیکی میلگرد، مهمترین معیار انتخاب میلگردهای مناسب برای سازههای بتن آرمه مختلف است. این مشخصات به ماده سازنده و ترکیب شیمیایی میلگردها بستگی دارند.

به طور کلی، مشخصات مکانیکی میلگردها را میتوان به موارد زیر تقسیم کرد:

- ضریب انبساط حرارتی

- پیوستگی یا طول مهاری

- مقاومت در برابر خوردگی

- خواص الاستیک

- تغییر شکل در حین بارگذاری

- استحکام و مقاومت تسلیم

- همسانگردی یا ایزوتروپی

- خستگی

- تسلیم

- حفظ مقاومت

فولاد به عنوان ماده اصلی سازنده میلگرد محسوب میشود. خواص این ماده، دلیل انتخاب آن به عنوان تقویتکننده بتن در اکثر سازههای بتن آرمه است. در ادامه به معرفی خواص فیزیکی میلگردهای فولادی میپردازیم.

ضریب انبساط حرارتی میلگرد چیست؟

انبساط حرارتی (Thermal Expansion) به توانایی ماده در تغییر حجم، طول و مساحت در مواجهه با تغییر دما گفته میشود. ضریب انبساط حرارتی بتن و فولاد مشابه یکدیگر است. به همین دلیل، هیچ تنش یا تغییر شکل اضافی ناشی از انقباض و انبساط حرارتی در سازههای بتن آرمه به وجود نمیآید.

پیوستگی میلگرد با بتن چیست؟

با سفت شدن خمیر سیمانی، شکل بتن با سطح میلگردها مطابقت پیدا میکند. به این ترتیب، سطح این دو ماده با هم جفت میشوند. معمولا سطح میلگردها را به صورت زبر و آجدار میسازند تا «پیوستگی» (Bond)، چسبندگی یا اصطلاحا طول مهاری میلگردها و بتن افزایش پیدا کند. پیوستگی، امکان انتقال موثر تنش بین بتن و میلگردها را فراهم میکند.

مقاومت در برابر خوردگی میلگرد چگونه است؟

به طور کلی، فولاد مادهای است که در مواجهه با هوا و عوامل شیمیایی، دچار خوردگی میشود. مواد قلیایی و هیدرواکسید کلسیم موجود در بتن، پوششی را به وجود میآورند که مقاومت فولاد در برابر خوردگی را نسبت به شرایط عادی افزایش میدهد. در صورت کاهش PH بتن به دلیل هوازدگی یا نفوذ بارشهای جوی، مقاومت فولاد در برابر خوردگی کاهش مییابد. معمولا با رسیدن عدد PH به زیر 10، خوردگی میلگردها شروع میشود.

سه ویژگی معرفیشده در بالا به عنوان ویژگیهایی هستند که ترکیب فولاد و بتن را به یک ترکیب مکمل و مناسب برای ساخت سازههای مقاوم با طول عمر بالا تبدیل میکنند. در ادامه، دیگر ویژگیهای مهم میلگردهای فولادی را مورد بررسی قرار میدهیم.

مدول الاستیسیته میلگرد چیست؟

به توانایی جسم در بازگشت به شکل اولیه (خاصیت ارتجاعی)، پس از بارگذاری و باربرداری، مدول الاستیسته گفته میشود. این ویژگی، یکی از مهمترین خواص مکانیکی میلگردها به حساب میآید. مدول الاستیسیته بتن در بازهای بین 14 تا 41 پاسکال قرار دارد. این مدول، بتن را به یک ماده شکننده و مستعد ترکخوردگی تبدیل میکند.

به منظور، بهبود عملکرد ارتجاعی بتن از میلگردهای فولادی استفاده میشود. مدول الاستیسیته میلگردهای فولادی حدود 200 گیگاپاسکال است. البته، این مدول برای عیارها و ابعاد مختلف متفاوت خواهد بود. در صورتی که مدول الاستیسیته از 200 مگاپاسکال کمتر باشد، باید تعداد میلگردهای مورد استفاده را افزایش داد تا خاصیت ارتجاعی سازه افزایش و احتمال رخ دادن ترک کاهش پیدا کند. مدول الاستیسیته فولاد مورد استفاده در میلگردها را میتوان از روی منحنی تنش-کرنش ماده سازنده آنها تعیین کرد. جدول زیر، انواع میلگرد بر اساس شکلپذیری را نمایش میدهد.

| تقسیمبندی بر اساس شکلپذیری | کد میلگرد | ویژگی |

| فولاد نرم | S240 | نقطه تسلیم در منحنی تنش-کرنش واضح است. |

| فولاد نیمه سخت | S340 | محدوده تسلیم در منحنی تنش-کرنش بسیار کوچک است. |

| S350 | ||

| S400 | ||

| S420 | ||

| فولاد سخت | S500 | نقطه تسلیم در منحنی تنش-کرنش مشخص نیست. |

| S520 |

مقاومت کششی و ازدیاد طول میلگرد چیست؟

«ازدیاد طول» (Elongation)، به قابلیت تغییر شکل طولی ماده تحت بارهای محوری (کششی) گفته میشود. در صورت اعمال بارهای اضافی بر روی سازه، میلگردها به طور قابل توجهی تغییر شکل میدهند و به این صورت، نحوه گسترش ترکها در بتن را کنترل میکنند. رخ دادن ترکهای کنترل شده در بتن و سطح بیرونی آن، به عنوان یک هشدار برای سازه محسوب میشود. این ویژگی، احتمال رخ دادن شکست ناگهانی سازه را کاهش میدهد. بر اساس استاندارد 3132 ایران، میزان ازدیاد طول نسبی برای میلگرد با قطر اسمی 5 و 10 میلیمتر مطابق جدول زیر بررسی میشود.

| علامت مشخصه میلگرد | ازدیاد طول نسبی برای A5 | ازدیاد طول نسبی برای A10 |

| س 240 | 25 | 18 |

| آج 340 | 18 | 15 |

| آج 350 | 17 | - |

| آج 400 | 16 | 12 |

| آج 420 | 16 | - |

| آج 500 | 10 | 8 |

| آج 520 | 13 | - |

ازدیاد طول میلگرد با اعمال نیروی کششی به آن (آزمایش کشش) اندازهگیری میشود. در واقع این ویژگی، رابطه مستقیمی با مقاومت کششی میلگرد دارد. بر اساس استاندارد 3132 ایران، مقاومت کششی برای میلگردهای ساده و آجدار باید حداقل برابر با مقادیر جدول زیر باشد.

| نوع میلگرد | علامت مشخصه | مقاومت کششی برحسب مگاپاسکال |

| ساده | س 240 | 360 |

| آجدار مارپیچ | آج 340 | 500 |

| آج 350 | 500 | |

| آجدار جناغی | آج 400 | 600 |

| آج 420 | 600 | |

| آجدار مرکب | آج 500 | 650 |

| آج 520 | 690 |

مقاومت تسلیم میلگرد چیست؟

فولاد، پیش از رسیدن به مقاومت تسلیم، خاصیت الاستیک خود را حفظ میکند. به همین دلیل، در صورت اعمال بار کمتر از نقطه تسلیم، سازه بتن آرمه پس از باربرداری به شکل اولیه خود بازمیگردد. مقاومت تسلیم میلگردهای فولادی بین 275 تا 690 مگاپاسکال است. این مقاومت به قطر میلگرد بستگی ندارد.

در واقع، با به کارگیری یک آرایش و ترکیب مناسب از میلگردها میتوان بدون تغییر دادن مساحت (تعداد)، مقاومت مورد نیاز را به دست آورد. این ویژگی، انعطافپذیری نحوه استفاده از میلگردها در سازههای بتنی متفاوت برای دستیابی به خواص مشابه را افزایش میدهد. بر اساس استاندارد 3132 ایران، حداقل مقاومت تسلیم برای میلگردهای ساده و آجدار باید مطابق با جدول زیر باشد.

| نوع میلگرد | علامت مشخصه | مقاومت تسلیم برحسب مگاپاسکال |

| ساده | س 240 | 240 |

| آجدار مارپیچ | آج 340 | 340 |

| آج 350 | 350 | |

| آجدار جناغی | آج 400 | 400 |

| آج 420 | 420 | |

| آجدار مرکب | آج 500 | 500 |

| آج 520 | 520 |

سطح مقطع نسبی میلگرد در سازه بتنی چیست؟

سطح مقطع نسبی، نسبت مساحت سطح مقطع تمام میلگردها به سطح سازه است. این نسبت، به عنوان یکی دیگر از ویژگیهای مهم عضوهای بتن آرمه، مقاومت سازه را تعیین میکند. سطح مقطع نسبی معمولا بین 1 درصد (برای اکثر تیرها) تا 6 درصد (برای برخی از ستونها) است. این نسبت، کاربرد زیادی در طراحی سازههای بتن آرمه دارد.

عیار میلگرد چیست؟

عیار، معیاری برای طبقهبندی فولاد بر اساس ترکیب شیمیایی و خواص فیزیکی است. فولاد دارای عیارهای مختلف با مقاومت تسلیم، مقاومت کششی نهایی، ترکیات شیمیایی و درصد ازدیاد طول متفاوت است. بیان عیار به تنهایی، حداقل مقاومت تسلیم مجاز را نمایش میدهد. از اینرو، به منظور توصیف کامل مشخصات میلگردها مورد نیاز، عیار باید به همراه خواص دیگر بیان شود.

در استانداردهای آمریکایی، عیار، مقدار حداقل مقاومت تسلیم میلگردها بر حسب پوند بر اینچ مربع را نمایش میدهد. به عنوان مثال، حداقل مقاومت تسلیم میلگرد با عیار 60، معادل 60 پوند بر اینچ مربع یا حدود 420 مگاپاسکال است. عیارهای 40، 60 و 75، متداولترین عیارهای مورد استفاده برای ساخت میلگردها هستند. عیارهای 80، 100، 120 و 150 نیز برای میلگردهای مقاومت بالا مورد استفاده قرار میگیرند. از عیارهای پرکاربرد قدیمی که امروزه کاربردشان در حال منسوخ شدن است میتوان به عیارهای 30، 33، 35، 36، 50 و 55 اشاره کرد.

برخی از عیارها برای ابعاد خاصی از میلگردها مورد استفاده قرار میگیرند. به عنوان مثال، در استاندارد ASTM A615، عیار 40 (مقاومت تسلیم 280 مگاپاسکال) فقط برای میلگرد شماره 3 تا 6 استفاده میشود. البته در برخی از موارد، محدودیتهای نظیر فرآیند تولید و دسترسی به مواد خام نیز بر روی عیار مورد استفاده برای میلگردها با ابعاد خاص نیز تاثیرگذار خواهند بود.

ایزوتروپی میلگرد چیست؟

به یکسان بودن خواص ماده در جهتهای مختلف، همسانگردی یا «ایزوتروپی» (Isotropy) میگویند. میلگردهای فولادی معمولا دارای خواص ایزوتروپ هستند. به همین دلیل، مقاومت برشی آنها با مقاومت تسلیم در راستای طول آنها برابر است.

خستگی میلگرد چیست؟

«خستگی» (Fatigue)، به کاهش مقاومت ماده در برابر بارهای چرخهای (تکراری) گفته میشود. این ویژگی، یکی از خواص مهم فولاد است که باید میزان با اجرای آزمایش بر روی میلگردها کنترل شود. البته تحقیقات صورت گرفته بر روی میلگردهای مورد استفاده در سازههای بتن آرمه نشان میدهند که تا کنون، خستگی تاثیر زیادی بر روی ناپایداری این سازهها نداشته است.

حفظ مقاومت میلگرد چیست؟

یکی از خواص فولاد، تحمل دماهای بالا پیش از تغییر خواص مقاومتی و شکلپذیری آن است. به همین دلیل، در صورت آسیب رسیدن به سازههای بتنی بر اثر آتشسوزی و عدم تغییرشکل میلگردهای فولادی، امکان استفاده مجدد از میلگردها برای بازسازی سازه وجود خواهد داشت.

وصله میلگرد چگونه انجام میشود؟

در ساخت اکثر سازههای بتن آرمه، طول میلگردهای مورد استفاده دقیقا با طول عضو بتنی مطابقت ندارد؛ چراکه ساخت و جابجایی میلگردهای بلند دشوار است. در این شرایط، از روشهای مختلف برای اتصال میلگردها استفاده میشود.

به این روشها که برای ایجاد اتصال مناسب بین میلگردها جهت انتقال موثر نیرو مورد استفاده قرار میگیرند، وصله میلگرد میگویند. میلگردهای فولادی معمولا به سه روش کلی زیر وصله میشوند:

- «وصله پوششی» (Lap Splice)

- «وصله مکانیکی» (Mechanical Splice)

- «وصله جوشی» (Welded Splice)

وصله پوششی میلگرد چیست و چگونه انجام میشود؟

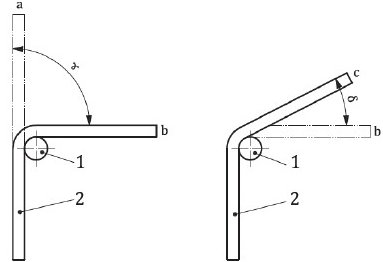

وصله پوششی، متدوالترین و اقتصادیترین روش مورد استفاده برای اتصال میلگردها است. در این روش، میلگردها مطابق شکل زیر بر روی هم قرار میگیرند. وصله پوششی به دو نوع «اتصالی» (Contact) و «غیر اتصالی» (Non-Contact) تقسیم میشود (تصویر زیر).

از مزایای این روش میتوان به تعداد کم نیروی کار مورد نیاز و عدم نیاز به مهارت بالا اشاره کرد. البته میزان همپوشانی میلگردها دارای الزاماتی است که باید مطابق با استانداردهای طراحی اجرا شوند.

وصله مکانیکی میلگرد چیست و چگونه اجرا میشود؟

وصله مکانیکی یا اتصال مکانیکی، روشی است که در آن معمولا از ابزار اتصال مخصوص نظیر جفتکننده یا اصطلاحا «کوپلر» (Coupler) برای وصل کردن میلگردها استفاده میشود. با توجه به ابزار اتصال، وصله مکانیکی را میتوان به دو نوع کلی «رزوه دار» (Threaded) و «بدون رزوه» (Non-Threaded) تقسیم کرد.

وصله مکانیکی، مزایای زیادی نسبت به وصلههای پوششی دارد. برخی از این مزایا عبارت هستند از:

- ایجاد یک میلگرد پیوسته و جلوگیری از خطا در تعیین صحیح پوشش مورد نیاز

- کاهش هدررفت فولاد به دلیل عدم همپوشانی میلگردها

- استفاده به عنوان میلگرد ریشه یا میلگرد انتظار و صرفهجویی در تجهیزات قالببندی

- انعطافپذیری بالا برای طراحی

- تحلیل ساده مقاومت اتصال

وصله جوشی چیست و چگونه انجام میشود؟

وصله جوشی، یکی از روشهای غیر متداول برای اتصال میلگردها است که به دلیل تغییر ویژگیهای مقاومتی، در صورت عدم امکان اجرای روشهای دیگر و وجود شرایط زیر انجام میشود:

- استفاده از میلگردهایی با قطر بیشتر از 36 میلیمتر

- دسترسی به نیروی کار ماهر

- نیاز به جلوگیری از شلوغی میلگردها و مقاومت خمشی بیشتر

- سازگاری مشخصات میلگرد و قابلیت جوشپذیری آن

پیش از اجرای وصله جوشی، باید اقداماتی نظیر تحلیل ترکیب شیمیایی، بازرسی میدانی، کنترل کیفیت میلگرد و نظارت کافی صورت گیرد. وصله جوشی به دو صورت پوششی و سر به سر انجام میشود (تصویر زیر).

نکته: الزامات اجرایی وصله میلگردها در مبحث نهم مقررات ملی ساختمان، ویرایش 1399، بند 9-21-4 آورده شده است.

میلگردگذاری چیست و چگونه انجام میشود؟

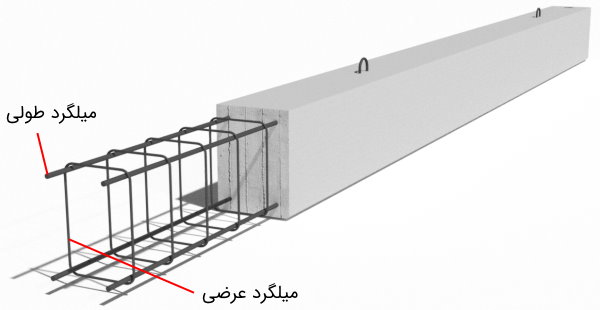

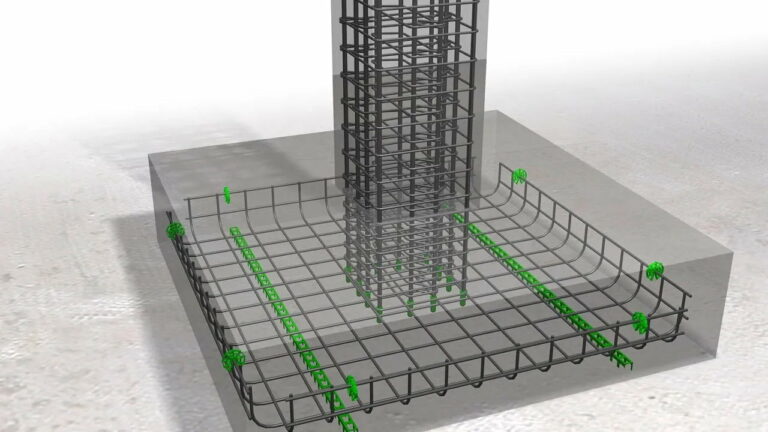

میلگردگذاری یا آرماتوربندی، یکی از مهمترین فرآیندهای ساخت سازههای بتن آرمه است. در این فرآیند، جانمایی و ساخت شبکه میلگرد توسط کارکنان ماهر و بر اساس طرح صورت میگیرد. میلگردهای مورد استفاده در سازه بتن آرمه بر اساس نحوه قرارگیری در عضو به دو نوع طولی و عرضی تقسیم میشوند.

انواع میلگردهای مورد استفاده در عملیات میلگردگذاری عبارت هستند از:

- «میلگرد طولی» (longitudinal Rebar) یا میلگرد اصلی، میلگردی است که در جهت طولی تیر و ستون یا در امتداد اضلاع صفحهای دال و دیوار قرار داده میشود. وظیفه این میلگرد، تحمل نیروهای محوری (کششی یا فشاری) و تا حدی پیچشی است.

- «میلگرد عرضی» (Transverse Rebar)، میلگردی که در جهت عمودی یا مایل نسبت به میلگرد طولی جایگذاری میشود. این میلگرد معمولا برای تحمل برش و پیچش استفاده میشود.

- «میلگرد آج سردار» (Headed Deformed Rebar): میلگردهایی که به یک یا هر دو انتهای آنها، سرهای مخصوصی وصل میشود. این میلگرد به منظور توزیع و انتقال بهتر تنش مورد استفاده قرار میگیرد.

- «میلگرد دورپیچ» (Spiral Rebar)، میلگردی است که به طور پیوسته به شکل یک مارپیچ استوانهای به دور میلگردهای طولی پیچیده میشود.

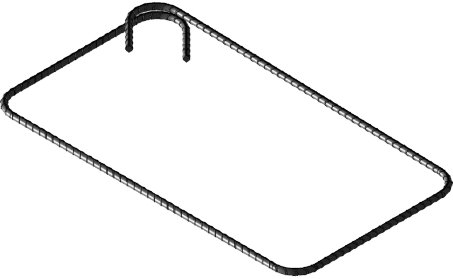

- «تنگ» (Tie)، حلقهای از میلگرد یا سیم به شکل دایره، مستطیل و یا چندوجهی است که میلگردهای طولی را دربرمیگیرد.

- «میلگرد دورگیر» (Hoop Rebar)، تگ بسته یا تنگ دورپیچ شده به طور پیوسته است که از یک یا چند میلگرد ساخته میشود. هر دو طرف میلگرد دورگیر مانند قلاب عمل میکنند. برای ساخت میلگرد دورگیر نمیتوان از میلگرد آج سردار استفاده کرد.

- «خاموت» (Stirrup)، نوعی میلگرد عرضی است که برای تحمل تیرهای برشی و پیچشی مورد استفاده قرار میگیرد. خاموت از میلگردهای آجدار، سیمهای آجدار یا جوش شده با شکل مستطیلی یا رکابی به صورت U یا L ساخته میشوند. معمولا در تیرها یا دالها، منظور از خاموت همان میلگردهای عرضی است.

- «میلگرد انتظار» (Dowel Rebar)، میلگردی است که برای اتصال دو قطعه از یک عضو یا یک عضو به شالوده در بتن جایگذاری میشود. این میلگرد، وظیفه انتقال بارها را نیز برعهده دارد.

- «میلگرد تکمیلی» (Supplementary Rebar)، میلگردی که در انتقال بار از مهار به عضوها نقشی ندارد اما احتمال رخ دادن شکست را کاهش میدهد.

- «میلگرد مهار» (Anchor Rebar)، میلگردی که برای انتقال بار از مهار به عضوها مورد استفاده قرار میگیرد.

بر اساس مبحث نهم مقررات ملی ساختمان، ویرایش سال 1399، بند 9-4-8-6، کاربرد و محل استفاده میلگردهای آجدار باید مطابق با جدول زیر باشد.

| کاربرد | محل مورد استفاده | حداکثر مقدار تنش تسلیم در طراحی بر حسب مگاپاسکال |

| خمش، نیروی محوری، حرارت و انقباض | قابهای لرزهای ویژه | 550 |

| کلیه اجزای دیوارهای لرزهای ویژه | 550 | |

| سایر موارد | 550 | |

| میلگردهای محصورکننده و یا میلگردهای تکیهگاهی میلگردهای طولی | سیستمهای ویژه لرزهای | 700 |

| دورپیچها | 700 | |

| سایر موارد | 550 | |

| برش | قابهای لرزهای ویژه | 550 |

| کلیه اجزای دیوارهای لرزهای ویژه | 550 | |

| دورپیچها | 420 | |

| برش اصطکاک | 42 | |

| خاموتها، بستها، تنگها | 420 | |

| پیچش | میلگردهای طولی و عرضی | 42 |

| مهارها | سیستمهای لرزهای ویژه | 550 |

| سایر موارد | 550 | |

| محلهایی با طراحی خرپایی | دورگیرهای برشی | 420 |

| سایر موارد | 550 |

کاربرد و محل استفاده آرماتورهای ساده نیز به صورت زیر است.

| کاربرد | محل مورد استفاده | حداکثر مقدار تنش تسلیم در طراحی بر حسب مگاپاسکال |

| محصورکننده بتن یا تکیهگاه جانبی میلگردهای طولی | دورپیچ سیستمهای لرزهای ویژه | 700 |

| دورپیچها | 700 | |

| برش | دورپیچها | 42 |

| پیچش | دورپیچها | 420 |

همانگونه که مشاهده میکنید، میلگردهای ساده همیشه به عنوان دورپیچ در ساخت سازههای بتن آرمه مورد استفاده قرار میگیرند.

اهمیت میلگردگذاری در چیست؟

طراحی سازه بتن آرمه به جانمایی دقیق میلگردهای فولادی بستگی دارد. اگر میلگردگذاری به صورت صحیح انجام نگیرد، احتمال رخ دادن شکست در سازه وجود خواهد داشت. به عنوان مثال، در صورت کاهش ارتفاع یا افزایش ارتفاع میلگردها به اندازه یک سانتیمتر، ظرفیت باربری عضو بتن آرمه به میزان 20 درصد کاهش مییابد.

عملیاتهای میلگردگذاری چه هستند؟

میلگردگذاری معمولا در سه مرحله اصلی بریدن، خم کردن و بستن انجام میشود. قطر میلگردهای مورد استفاده برای سازههای بتن آرمه در بازه 6 تا 50 میلیمتر است. اکثر میلگردها برای یک پروژه در اندازههای یکسان تهیه میشوند. به همین دلیل در ابتدا باید آنها را به اندازههای مورد نیاز برش داد و یا با یکی از روشهای معرفی شده در بخش قبلی آنها را به یکدیگر وصله کرد.

در مرحله بعد، جزئیات طرح اجرایی میلگردها به کارکنان ابلاغ میشود. آنها نیز پس از میلگردگذاری دقیق، با استفاده از کابلها یا سیمهای فولادی تمام عضوها را به یکدیگر متصل میکنند (اتصال صلب).

انواع میلگرد چه هستند و چه ویژگیهایی دارند؟

با وجود به کارگیری مواد مختلف در ساخت انواع میلگرد، این مصالح ساختمانی به عنوان یک محصول فولادی شناخته میشود. میلگردهای فولادی، متداولترین میلگردهای مورد استفاده در ساختمانهای مسکونی و صنعتی هستند.

این میلگردها معمولا از آلیاژهای مختلف فولاد ساخته میشوند. در ادامه، به معرفی انواع میلگردهای فولادی و غیرفولادی میپردازیم.

میلگرد فولاد نرم چیست و چه کاربردی دارد؟

«میلگرد فولاد نرم» (Mild Steel Rebar) یا «میلگرد فولاد کم کربن» (Low Carbon Rebar)، نوعی از میلگردهای فولادی است که اغلب به صورت ساده و با مقطع دایرهای ساخته میشود. میزان کربن موجود در این نوع میلگرد بین 0.16 تا 0.29 درصد وزنی تغییر میکند. این نوع میلگرد، برای اهداف خاصی نظیر میلگرد انتظار در درز انبساط، ایجاد اتصال با قرار دادن آن در یک غلاف فلزی یا کاغذی، ایجاد فاصله بین مشهای دالهای بتنی، درز انقباض جادهها، دورپیچ و خاموت مورد استفاده قرار میگیرد.

قطر مقطع میلگرد فولاد کم کربن بین 6 تا 50 میلیمتر است. این میلگرد از شکلپذیری بالایی بهره میبرد؛ به همین دلیل، خم کردن و برش دادن آن بسیار آسان است. میلگردهای فولاد نرم معمولا با عیارهای 40، 60 یا 75 ساخته میشوند.

میلگرد آجدار چیست و چه کاربردی دارد؟

در بخشهای قبلی، به معرفی استانداردها و پیکربندی میلگردهای آجدار پرداختیم. وجود آج بر روی این میلگردها، از لغزش مواد بر روی سطح فولاد جلوگیری کرده و یک پیوند مناسب بین بتن و میلگرد به وجود میآورد. مقاومت کششی میلگردهای آجدار بیشتر از میلگردهای ساده است. این میلگردها در قطرهای 6 تا 50 میلیمتر ساخته میشوند.

میلگرد ترمومکانیکی چیست و چه کاربردی دارد؟

«میلگرد ترمومکانیکی» (Thermo Mechanically Treated Rebar) یا میلگرد TMT، نوعی از میلگردهای آجدار هستند که طی فرآیندهای خاص مکانیکی و حرارتی ساخته میشوند. میلگردهای ترمودینامیکی از نظر مقاومت، شکلپذیری، جوشپذیری، خمش و دیگر استانداردها در جایگاه بسیار بالاتری از میلگردهای فولاد نرم قرار میگیرند. به همین دلیل میتوان از آنها در بسیاری از سازهها نظیر پل، سد، برج، کارخانه، جاده و تونل استفاده کرد.

میلگرد با مقاومت بالا چیست و چه کاربردی دارد؟

«میلگرد با مقاومت بالا» (High Strength Deformed Rebar) یا میلگرد HSD، نوعی از میلگردهای آجدار است که به طور گسترده در پروژههای ساختمانی مورد استفاده قرار میگیرد. میزان کربن پایین، مقاومت پیوند بالا، جوشپذیری خوب، مقاومت کششی بالا، کاربردهای گسترده (مانند میلگرد TMT) و چکشخواری خوب را میتوان به عنوان مزایای میلگرد HSD در نظر گرفت.

میلگرد اروپایی چیست و چه کاربردی دارد؟

میلگرد اروپایی، نوعی از میلگردهای غیر فولادی است که از منگنز ساخته میشود. به دلیل استفاده از منگنز، این میلگردها به راحتی خم میشوند. میلگرد اروپایی برای مناطقی با شرایط آب و هوایی بد یا با احتمال رخدادهای طبیعی نظیر زلزله، طوفان و غیره مناسب نیستند. این نوع میلگرد، هزینه پایینتری نسبت به میلگردهای دیگر دارد.

میلگرد فولاد کربن یا میلگرد سیاه چیست و چه کاربردی دارد؟

«میلگرد فولاد کربن» (Carbon Steel Rebar) یا «میلگرد سیاه» (Black Rebar)، نوعی از میلگردهای فولادی است که به صورت ساده و آجدار ساخته میشود. میزان کربن موجود در این نوع میلگردها حدود 2.5 درصد وزنی است. مقدار بالای نسبت مقاومت کششی پیوندی، میلگرد فولاد کربن را به یکی از بهترین گزینهها برای سازههای بتن آرمه تبدیل میکند. تنها عیب این نوع میلگرد، پوسیدگی آن در گذر زمان است.

میلگرد فولاد کم آلیاژ چیست و چه کاربردی دارد؟

«میلگرد فولاد کم آلیاژ» (Low Alloy Steel Rebar)، نوعی از میلگردهای فولادی است که به صورت ساده و آجدار ساخته میشود. مجموع عناصر آلیاژی میلگردهای فولاد کم آلیاژ، کمتر از 8 درصد وزنی است. این نوع میلگرد، به منظور بهبود خاصیت شکلپذیری و جوشپذیری میلگردهای فولاد کربن ساخته شد. با وجود بیشتر بودن سختی و مقاومت در برابر خوردگی میلگرد فولاد کم آلیاژ نسبت به میلگرد فولاد کربن، مقاومت کششی این نوع میلگرد کمتر است. فولاد کم آلیاژ بیشتر در راهسازی مورد استفاده قرار میگیرد.

میلگرد اپوکسی چیست و چه کاربردی دارد؟

«اپوکسی» (Epoxy) یک نوع ماده پلیمری است که برای ساخت پوششهای رزینی مورد استفاده قرار میگیرد. «میلگرد اپوکسی» (Epoxy Rebar)، نوعی از میلگردهای فولاد کربن با پوشش اپوکسی است. استفاده از اپوکسی به عنوان پوشش، مقاومت میلگردها در برابر خوردگی را افزایش میدهد. به همین دلیل، این نوع میلگردها با عنوان میلگرد ضد خوردگی نیز شناخته میشود.

با وجود یکسان بودن مقاومت کششی میلگردهای اپوکسی و میلگردهای فولاد کربن، مقاومت در برابر خوردگی آنها بین 70 تا 1700 برابر بیشتر است. البته باید توجه داشت که پوشش اپوکسی بسیار حساس است و هر گونه آسیب، میزان مقاومت در برابر خوردگی میلگرد را کاهش میدهد.

میلگرد گالوانیزه چیست و چه کاربردی دارد؟

«میلگرد گالوانیزه» (Galvanized Rebar)، نوعی از میلگردهای فولادی است که سطح خارجی آن توسط یک لایه (روکش) فلزی محافظ پوشانده میشود. پوشش مورد استفاده بر روی این میلگردها، خواص سطحی آنها را تغییر میدهد. در میلگردهای گالوانیزه، جنس روکش معمولا از فلز روی است. این فلز، با خاصیت ضدخوردگی خود، باعث افزایش مقاومت میلگردها در برابر عوامل مخرب محیطی میشود. مقاومت در برابر خوردگی میلگردهای گالوانیزه بیشتر از میلگردهای اپوکسی است.

میلگرد شیشه ای یا میلگرد پلیمری تقویت شده با الیاف شیشه چیست؟

«میلگرد پلیمری تقویت شده با الیاف شیشه» (Glass Fiber Reinforced Polymer Rebar) یا به اختصار میلگرد GFRP، یکی دیگر از میلگردهای غیرفولادی است. میلگردهای GFRP را میتوان در بسیاری سازهها نظیر سازهها نظیر سازههای دریایی، ساختمانهای پزشکی، موسسات تحقیقاتی حساس و غیره مورد استفاده قرار داد.

از مزایای میلگردهای شیشهای نسبت به میلگردهای فولادی میتوان موارد زیر را نام برد:

- مقاومت بالا در برابر خوردگی ناشی از تماس با مواد شیمیایی

- وزن کمتر (حدود 75 درصد)، حمل نقل آسانتر و هزینه جابجایی کمتر

- مقاومت کششی بیشتر

- عایق حرارتی

- عدم هدایت جریان الکتریکی

- دوام و طول عمر بیشتر

میلگرد فولاد ضد زنگ چیست و چه کاربردی دارد؟

میلگرد فولاد ضد زنگ، از گرانترین میلگردهای موجود در بازار است. البته این میلگرد، به عنوان بهترین گزینه موجود برای اکثر پروژهها نیز به حساب میآید. با این وجود، استفاده از میلگردهای ضد زنگ، مگر در شرایط بخصوص، غیر ضروری است؛ چراکه این نوع میلگرد، هزینه اولیه بالایی دارد (حدود هشت برابر میلگرد اپوکسی). البته در پروژههای بزرگ، هزینه میلگردهای ضد زنگ تنها چند درصد از هزینه کل سازه را به خود اختصاص میدهد. به علاوه، مقاومت این نوع میلگردها در برابر خوردگی، حدود 1500 برابر میلگرد فولاد کربن است.

از مزایای میلگرد ضد زنگ میتوان به موارد زیر اشاره کرد:

- مقاومت بسیار بالا در برابر خوردگی و کاهش احتمال ترکخوردگی بتن

- مقاومت بالا در برابر آسیبدیدگی

- طول عمر بالا و عدم نیاز به نگهداری و تعمیرات

- شکلپذیری مناسب

- اجرای آسان

- عدم حساسیت به کیفیت بتن مورد استفاده

آزمایش میلگرد چیست و چگونه انجام میشود؟

آزمایش میلگرد، روشی است که به منظور کنترل و تایید کیفیت میلگردها از نظر ظاهری، ابعاد، وزن، خواص مکانیکی (کشش، خمش، خمش مجدد، خستگی) و ترکیب شیمیایی مورد استفاده قرار میگیرد. ویژگیهای میلگردهای مورد استفاده در هر پروژهای باید مطابق با الزامات و استانداردهای سازه باشد. در ایران، آزمایش میلگرد و ارزیابی ویژگیهای آن مطابق با استاندارد 3132 انجام میشوند.

آزمایش بررسی وزن واحد طول میلگرد چگونه اجرا میشود؟

به منظور بررسی وزن واحد طول میلگرد، حداقل 10 شاخه 500 میلیمتری از 10 بسته برداشته و انحنای انتهایی آنها به صورت عمودی در دمای معمولی برش داده میشود. سپس، اجرای آزمایش بررسی ابعاد و وزن میلگرد با استفاده از وسایل اندازهگیری دقیق (دقت ٪0.5±) و مطابق با مراحل زیر صورت میگیرد:

- اندازهگیری طول نمونهها

- اندازهگیری وزن نمونه

- تقسیم وزن بر طول

- تکرار مراحل بالا برای تمام نمونهها

- میانگینگیری از مقادیر به دست آمده برای تمام نمونهها

- تعیین اختلاف عدد به دست آمده با مقدار تئوری در استاندارد (جدول اشتال)

در صورتی که اختلاف مقادیر واقعی و تئوری در محدود تعریف شده توسط استاندارد (رواداری) باشد، وزن واحد طول میلگرد تایید میشود.

نمونه برداری برای اجرای آزمایش های مکانیکی میلگرد چگونه انجام میشود؟

نمونههای مورد نیاز برای اجرای آزمایش خواص مکانیکی میلگرد، معمولا از یک دسته یا بهر تهیه میشوند. حداقل طول یک نمونه باید برابر با 600 میلیمتر یا 20 برابر قطر اسمی (طول بزرگتر از بین این دو) باشد. تعداد نمونهها نیز به میزان تولید میلگردها بستگی دارد. به عنوان مثال برای دسته یا بهرهای کمتر از 100 تن، دو نمونه برای آزمایش کشش، یک نمونه برای خمش و یک نمونه برای خمش مجدد برداشته میشود. به ازای هر 30 تن اضافه نیز، باید یک نمونه بیشتر برای هر آزمایش برداشت.

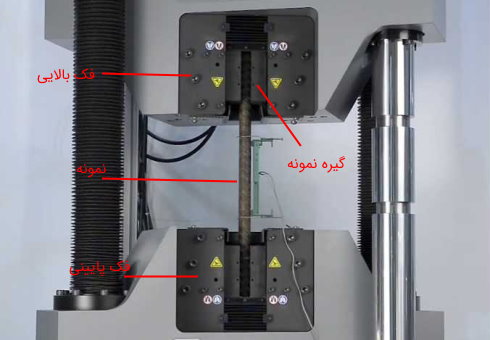

آزمایش کشش میلگرد چگونه انجام میشود؟

آزمایش کشش، روشی برای تعیین میزان ازدیاد طول میلگردها پیش از رخ دادن شکست و مقاومت کششی است. این آزمایش مطابق با استاندارد 1-8103 بند 5 انجام میشود. تجهیزات مورد استفاده برای آزمایش کشش عبارت هستند از:

- دستگاه بارگذاری کششی

- کشیدگیسنج یا «اکستنسومتر» (Extensometer)

با تهیه نمونه از میلگرد، آزمایش کشش مطابق مراحل کلی زیر اجرا میشود:

- قرار دادن نمونه درون گیرههای دستگاه

- سفت کردن گیرهها (به صورت دستی یا اتوماتیک)

- نصب کردن اکستنسومتر بر روی نمونه (فاصله بین دو سر اکستنسومتر باید پنج برابر قطر اسمی نمونه باشد.)

- اعمال بار کششی

- ثبت بار لحظه کشست

- ثبت مقدار ازدیاد طول نسبی

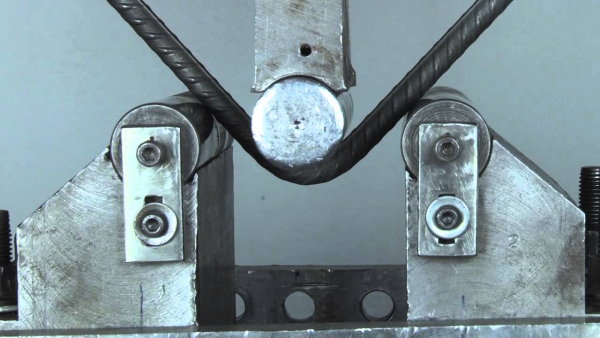

آزمایش خمش میلگرد چیست و چگونه انجام میشود؟

در بخشهای قبلی اشاره کردیم که شکلپذیری و حفظ مقاومت، از ویژگیهای مهم فولاد هستند. «آزمایش خمش» (Bend Test)، کیفیت میلگرد، مفتول یا سیمهای تقویتکننده بتن را از نظر شکلپذیری، حفظ مقاومت و عدم رخ دادن ترک در حین اعمال بارهای خمشی مورد ارزیابی قرار میدهد. این آزمایش مطابق با استاندارد 1-۸۱۰۳ ایران بند 6 یا ISO 15630-1 انجام میشود.

به منظور اجرای آزمایش خمش میلگرد، دستگاه UTM به همراه تجهیزات آزمایش مقاومت خمشی سه نقطهای یا دستگاهی مشابه تصویر بالا مورد استفاده قرار میگیرد. مراحل کلی اجرای این آزمایش عبارت هستند از:

- نمونهبرداری از میلگرد (حداقل سه نمونه)

- اندازهگیری قطر

- جانمایی میلگرد بر روی تکیهگاههای دستگاه

- اعمال بارگذاری با نرخ ثابت

- توقف بارگذاری با خمش 160 تا 180 درجهای

در صورت عدم مشاهده ترک بر وری میلگرد خمیده با چشم غیر مسلح، مقاومت میلگرد و شکلپذیری آن تایید میشود.

آزمایش خمش مجدد میلگرد چیست و چگونه اجرا میشود؟

«آزمایش خمش مجدد» (Rebend Tset)، روشی است که به منظور اندازهگیری تاثیر پدیده پیرکرنشی دینامیک با پیرسازی مصنوعی بر روی فولاد مورد استفاده قرار میگیرد. این آزمایش، مطابق با استاندارد 1-8103 ایران بند 7 اجرا میشود. به منظور اجرای آزمایش خمش مجدد میتوان از دستگاهی مشابه با آزمایش خمش مانند تصویر زیر استفاده کرد.

اجرای این آزمایش به طور کلی در سه مرحله خمش، پیرسازی مصنوعی و خمش مجدد صورت میگیرد:

- خمش: خم کردن نمونه بر روی سنبه در دمای 10 تا 35 درجه سانتیگرادی انجام میشود.

- پیرسازی مصنوعی: نمونه در معرض حرارت 100 درجه سانتیگرادی قرار میگیرد. سپس، به مدت 60 تا 75 دقیقه در همین دما با اختلاف قابل قبول 10± درجه سانتیگراد باقی میماند. در انتها، نمونه در معرض هوای ساکن قرار داده میشود تا دمای آن به دمای محیط برسد.

- خمش مجدد: بعد از سرد شدن در هوای ساکن تا دمای 10 تا 35 درجه سانتیگراد، نمونه در جهت مخالف و تحت زاویه مشخص خم میشود.

پس از اجرای آزمایش خمش مجدد، نمومه با چشم غیر مسلح از نظر وجود ترک یا شکست مورد بررسی قرار میگیرد. در صورت عدم مشاهده این موارد، کیفیت میلگرد تایید خواهد شد.

آزمایش خستگی میلگرد چگونه انجام میشود؟

«آزمایش خستگی» (Fatigue Test)، روشی برای اندازهگیری مقاومت میلگردها در برابر بارهای متناوب است. در این آزمایش، میلگردها تحت نیروی کششی محوری قرار میگیرند. سپس، میزان بارگذاری به صورت متناوب و سینوسی با فرکانس مشخص تغییر میکند. در صورت رخ دادن شکست یا رسیدن تعداد چرخههای بارگذاری به مقدار مشخص شده در استاندارد میلگرد، آزمایش متوقف میشود.

الزامات اجرایی آزمایش خستگی میلگرد در استاندارد 1-8103 ایران بند 8 آورده شده است. برای اجرای این آزمایش میتوان از دستگاه آزمایش کشش با قابلیت اعمال بارهای متناوب استفاده کرد. در صورت شکست یا شروع آثار شکست حین اجرای آزمایش، کیفیت میلگرد تایید نخواهد شد.

آزمایش ترکیبات شیمیایی میلگرد چگونه انجام میشود؟

آزمایش ترکیبات شیمیایی به منظور اطمینان از میزان عناصر موجود در میلگردها مورد استفاده قرار میگیرد. این آزمایش معمولا توسط روش طیفسنجی و مطابق با استانداد 10979 ایران یا ASTM E415:2014 انجام میشود.

اصول اجرایی آزمایش اندازهگیری عناصر میلگردها به صورت زیر است:

- تهیه نمونه دیسکی مطابق استاندارد 9376 ایران

- ایجاد یک تخلیه الکتریکی خازنی بین نمونه و الکترود مخروطی

- توقف تخلیه در یک بازه زمانی مشخص و در شدت خطی طیفی انتخاب شده آهن

- ثبت انرژیهای تابشی نسبی در خطوط طیفی تجزیهای

معرفی فیلم آموزش روشهای اجرای سازههای بتنی و فولادی و مدیریت مصالح ساختمانی

میلگرد، یکی از مصالح ساختمانی مهم در سازههای بتنی است. این مصالح ساختمانی، تاثیر زیادی بر روی مقاومت سازه و هزینههای ساخت دارد. به منظور آشنایی دانشجویان، فارغالتحصیلان و فعالان حوزه ساخت و ساز با میلگرد و دیگر مصالح ساختمانی مورد استفاده در سازههای بتنی و فولادی، فرادرس آموزش جامعی به مدت 23 ساعت و 29 دقیقه در قالب هشت درس آماده کرده است. درس سوم و ششم از این فرادرس، اصول شناسایی میلگرد و میلگردگذاری اختصاص دارد.

در درسهای مرتبط با میلگرد، به آموزش مطالبی نظیر شناسایی میلگردها از شکل ظاهری، تهیه و نگهداری میلگردها، تعیین نوع و مشخصات میلگردهای مصرفی در بتن، بریدن، خم کردن و وصله کردن میلگرد پرداخته شده است.

- برای مشاهده فیلم آموزش روشهای اجرای سازههای بتنی و فولادی و مدیریت مصالح ساختمانی + اینجا کلیک کنید.

طراحی میلگرد چگونه انجام میشود؟

طراحی میلگردها در سازهها و عضوهای بتن آرمه مطابق با استانداردهای ملی و بینالمللی انجام میشود. از استانداردهای ملی موجود برای طراحی میلگردها میتوان به موارد زیر اشاره کرد:

- مبحث نهم مقررات ملی ساختمان: طرح و اجرای ساختمانهای بتنآرمه

- آیین نامه بتن ایران (آبا)

- استاندارد ملی ایران به شمار 3132: میلگردهای فولادی گرم نوردیده برای تسلیح بتن - ویژگیها و روشهای آزمون

- استاندارد ملی ایران به شماره 1-8103: فولاد برای تسلیح و پیشتنیدن بتن - روشهای آزمون - قسمت ۱، میله، مفتول و سیمهای تسلیحکننده

برخی از مهمترین استانداردهای بتنالمللی برای طراحی میلگردها عبارت هستند از:

- ACI 318-14: الزامات اجرایی سازههای بتنی

- ASTM A615/A615M: مشخصات میلگردهای فولاد کربن ساده و آجدار برای تقویت بتن

- ASTM A706/A706M: مشخصات میلگردهای فولاد کم آلیاژ ساده و آجدار برای تقویت بتن

- ASTM A706/A706M: مشخصات میلگردهای فولاد ضد زنگ ساده و آجدار برای تقویت بتن

- ASTM A996/A996M: مشخصات میلگردهای فولاد ریل و فولاد محور آجدار برای تقویت بتن

- ASTM A1035/A1035M: مشخصات میلگردهای فولاد کم کربن و فولاد کروم ساده و آجدار برای تقویت بتن

- ISO 15630-:2019: مرجع استاندارد ملی ایران به شماره 1-8103

ممنون از اطلا عات دقیق و کامل شما تقریبا هیچ سایتی به این کاملی بیان نکرده بود منون