سیستم اسکادا چیست؟ — راهنمای جامع

سیستم جمعآوری داده و کنترل نظارتی (Supervisory Control and Data Acquisition) یا به اختصار اسکادا (SCADA) به سیستم کنترل صنعتی (Industrial Control System) اتلاق میشود که برای کنترل فرایندهای زیرساختی، فرایندهای صنعتی و یا فرایندهای مبتنی بر تجهیزات (Facility-Based) مورد استفاده قرار میگیرد. سیستمهای تصفیه آب و فاضلاب، خطوط انتقال گاز، مزارع بادی نمونههایی از فرایندهای زیرساختی هستند. همچنین ایستگاههای فضایی، فرودگاهها و کشتیها نمونههایی از فرایندهای مبتنی بر تجهیزات و نیروگاه، پالایشگاه و کارخانجات نمونههایی از فرایندهای صنعتی محسوب میشوند. در این مطلب میخواهیم مفهوم سیستم اسکادا را بررسی کنیم و اجزای مختلف و معماری آن را بیان کنیم.

سیستم اسکادا

در حالت کلی میتوان گفت که همیشه چند زیرسیستم در یک سیستم اسکادا وجود دارند که عبارتند از:

- یک دستگاه (Apparatus) نمایشگر که توسط اپراتور انسانی مورد استفاده قرار میگیرد. در یک سیستم اسکادا تمام دادههای فرایند برای اپراتور انسانی به نمایش در میآیند.

- یک سیستم نظارتی که وظیفه آن جمعآوری اطلاعات و داده از تمام فرایند است.

- واحدهای ترمینال راه دور (Remote Terminal Units) یا RTU که به سنسورهای سیستم متصل هستند. این واحدها سیگنالهای سنسورها را به دادههای دیجیتال تبدیل میکنند و سپس این دادهها به سیستمهای نظارتی ارسال میکنند.

- در سیستمهای اسکادا از کنترلکنندههای منطقی قابل برنامهریزی (PLC) به عنوان ادوات میدانی استفاده میشود.

- زیرساختهای مخابراتی در یک سیستم اسکادا رابطه بین ترمینالهای راه دور و سیستم نظارتی را فراهم میآورند.

معمولا یک سیستم اسکادا فرایند را به صورت بلادرنگ (Real Time) کنترل نمیکند. به صورت خلاصه میتوان گفت که در سیستم اسکادا اطلاعات مهم توسط سنسورها جمعآوری میشوند. سپس این اطلاعات توسط RTUها به کنترلکنندهها منتقل میشوند و همچنین دادهها وضعیت سیستم را به نمایش در میآورند. بر اساس وضعیت سیستم، اپراتور میتواند به سایر المانهای مجموعه فرمان دهد. عمل فرمان دادن توسط شبکه مخابراتی انجام میگیرد.

مفهوم سیستم اسکادا

سیستم اسکادا به سیستم متمرکزی (Centralized System) اتلاق میشود که تمام فرایند را کنترل و پایش (Monitor) میکند. همچنین امکان دارد سیستم اسکادا یک مجموعه پیچیده باشد که در یک منطقه وسیع پخش شده باشد. در این سیستم، تقریبا تمام عملیات کنترلی به صورت اتوماتیک و از طریق واحدهای ترمینال راه دور و کنترلکنندههای منطقی برنامهپذیر انجام میگیرد. محدودیتها و عملگرهای کنترلی بر اساس سطح یک متغیر مورد پایش تعیین میشوند.

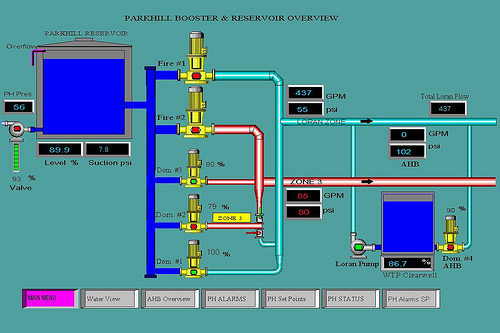

به عنوان مثال، کنترلکننده منطقی برنامهپذیر در یک فرایند صنعتی، فلو (Flow) مایع خنککننده را کنترل میکند و سیستم اسکادا این امکان را فراهم میآورد تا تمام تغییرات مرتبط با شرایط اضطراری و نقاط تنظیم (Set Points) فلو (مانند دمای بالا و قطع فلو) ضبط و نیز نمایش داده شود. در تصویر زیر نمایی از کنترل فلو در سیستم خنک کننده با یک سیستم اسکادا نشان داده شده است.

شماتیک سیستم فوق را میتوان به صورت خلاصه در تصویر زیر مشاهده کرد.

عمل نمونهبرداری داده (Data Acquisition) از واحدهای RTU و PLCها شروع میشود و شامل گزارش وضعیت تجهیزات و خواندن اندازهگیریها میشود. سپس این دادهها باید به فرمتی تبدیل شوند که اپراتور اتاق کنترل بتواند بر اساس آن تصمیمات نظارتی صحیح و مناسب را اتخاذ کند و با استفاده از رابط ماشین و انسان (HMI)، کنترلکننده منطقی برنامهپذیر را به حالت نرمال تنظیم کند.

سیستم اسکادا معمولا روی پایگاه دادههای توزیعشده (Distributed Databases) پیادهسازی میشود که شامل المانهای داده به نام تگ (Tag) یا نقطه (Point) هستند. تگ یا نقطه، یک خروجی تکی یا یک مقدار ورودی است که توسط سیستم پایش و کنترل میشود. این نقاط یا نرم (Soft) و یا سخت (Hard) هستند.

خروجی یا ورودی واقعی یک سیستم توسط نقطه سخت نشان داده میشود، در حالی که نقطه نرم، نتیجه اعمال عملگرهای ریاضی و منطقی مختلف به سایر نقاط است. این نقاط معمولا به صورت جفتهای مقادیر و برچسب زمانی (Timestamp-Value Pair) ذخیره میشوند. تعدادی از این جفت دادهها یک تاریخچه از نقاط مخصوصی را ارائه میکنند. ذخیره کردن ابر دادههای (Metadata) اضافی همراه با تگها نیز متداول است. دادههای اضافی میتوانند شامل نظراتی درباره زمان طراحی، اطلاعات هشدار و مسیرهایی به ادوات میدانی یا PLCها باشند.

سختافزارهای سیستم اسکادا

یک سیستم اسکادا ممکن است المانهای یک سیستم کنترل توزیعشده (Distributed Control System) را داشته باشد. به عبارت دیگر، به دلیل استفاده از PLCها و RTUها، امکان اجرای پردازشهای منطقی ساده بدون دخالت کامپیوتر ارشد نیز وجود دارد. در برنامه دادن به یک PLC میتوان از منطق نردبانی (Ladder Logic) استفاده کرد که بر خلاف زبانهای فورترن و C، بسیار ساده است.

مهندس در یک سیستم اسکادا میتواند برنامهها را طراحی و سپس روی PLC و RTU اجرا کند. در تصویر زیر نمایی از سختافزارها در یک سیستم اسکادا نشان داده شدهاند.

کنترلکنندههای فشرده (Compact Controller) مانند کنترلکنندههای اتوماسیون برنامهپذیر (PAC)، تواناییها و ویژگیهای سیستمهای کنترل مبتنی بر PC را با یک PLC ترکیب میکنند. RTUهای توزیع شده در ایستگاههای فرعی الکتریکی مختلف از سیستم اسکادا، از کامپیوترهای ایستگاه و یا پردازندههای اطلاعاتی استفاده میکنند تا با کنترلکنندههای اتوماسیون برنامهپذیر، رلههای حفاظتی و سایر ادوات ورودی خروجی (I/O) ارتباط برقرار کنند.

تقریبا تمام سازندگان بزرگ PLC از سال 1998 سیستمهای HMI/SCADA مجتمع را ارائه میدهند. بسیاری از آنها از پروتکلهای مخابراتی باز و غیراختصاصی استفاده میکنند. بسیاری از پکیجهای تخصصی ۳ قسمتی HMI/SCADA که در حال حاضر وجود دارند، دارای تطبیق توکار با انواع مختلف PLC هستند و به مهندسان الکترونیک، مهندسان مکانیک و تکنسینها این امکان را میدهند که خودشان HMI را بدون نیاز به نوشتن کد برنامهنویسی توسط توسعهدهندگان نرمافزاری، تنظیم کنند.

رابط ماشین و انسان

رابط ماشین و انسان (Human Machine Interface) یک وسیله است که تمام اطلاعات فرایند را در اختیار کاربر انسانی قرار میدهد و کاربر انسانی از این اطلاعات برای کنترل فرایند استفاده میکند. HMI به پایگاه داده سیستمهای اسکادا متصل است و اطلاعاتی مانند دادههای تشخیص عیب (Diagnostic Data)، اطلاعات مدیریتی (Management Information) و اطلاعات روند فرایند مانند اطلاعات منطقی، شماتیکهای جزئی از یک ماشین یا سنسور خاص، فرایند نگهداری و تعمیرات و راهنمای عیب یابی را در اختیار کاربر و سیستم قرار میدهد.

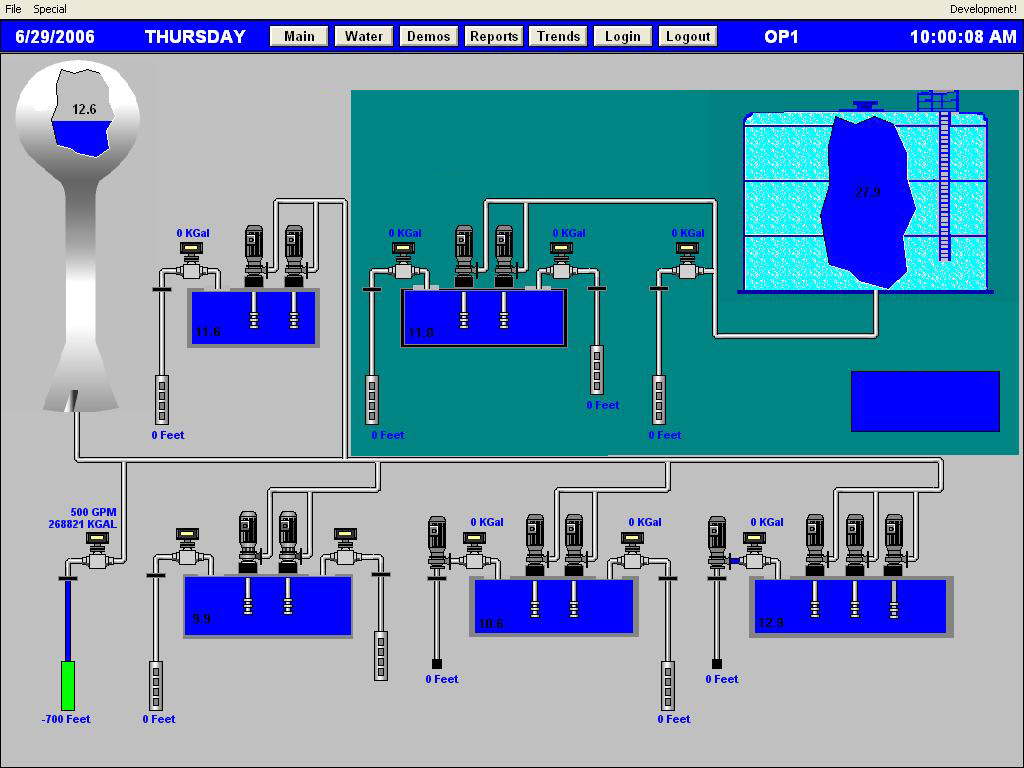

اطلاعاتی که یک HMI در اختیار دارد به صورت گرافیکی و نموداری به اپراتور انسانی نمایش داده میشود، در نتیجه نمایش شماتیکی از سیستم تحت کنترل برای اپراتور به اجرا در میآید. به عنوان مثال، تصویری از پمپ متصل به لولهها نشان میدهد که آیا پمپ در حال کار است یا خیر و همچنین مقدار فلو درون لوله در یک نقطه خاص نیز روی نمایشگر نشان داده میشود. در مواقع لزوم، کاربر میتواند پمپ را خاموش کرده و یا هر وسیله دیگری را روشن کند. سیستم نرمافزاری یک رابط ماشین و انسان قادر است افزایش و کاهش نرخ فلو درون لولهها را به صورت بلادرنگ نمایش دهد. نمودارهای ترسیمشده در این سیستم نیز از تصاویر دیجیتالی از تجهیزات فرایند تشکیل شدهاند که با نمادهای متحرک یا نمادهای شماتیکی یا نمودارهای خطی (Line Graphic) المانها و مقادیر مختلف فرایند را به نمایش در میآورند. در تصویر زیر نمایی از یک رابط ماشین و انسان در سیستم اسکادا نشان داده شده است.

پکیج HMI در سیستم اسکادا شامل یک برنامه ترسیم نیز است. این برنامه توسط پرسنل نگهداری سیستم مورد استفاده قرار میگیرد و میتوانند از طریق آن نمایش نقاط در HMI را تغییر دهند. نمایش در سیستم میتواند تا حد امکان ساده باشد، مانند نمایشگر وضعیت چراغهای راهنمایی و رانندگی که در آن فقط وضعیت چراغها در یک منطقه نمایش داده میشود. همچنین این نمایشها میتواند بسیار پیچیده باشند، مانند نمایش وضعیت تمام قطارهای شبکه راه آهن و یا آسانسورهای یک آسمان خراش.

سیستمهای اسکادا معمولا در سیستمهای امنیتی و هشدار دهنده نیز مورد استفاده قرار میگیرند. سیستم هشداردهی دارای دو حالت یا وضعیت دیجیتالی با مقادیر هشدار و یا عدم هشدار است. زمانی که سیستم در وضعیت هشدار قرار گیرد، تمام فعالسازیهای لازم شروع میشود. به عنوان مثال، زمانی که باک بنزین یا گاز در یک ماشین در آستانه خالی شدن باشد، سیستم هشداردهنده فعال میشود و یک لامپ در نمایشگر خودرو روشن میشود. در بعضی سیستمهای اسکادا، پس از وقوع وضعیت خاص در سیستم، یک پیام متنی و یا ایمیل همراه با فعالسازی سیستم هشدار به اپراتور یا مدیر ارسال میشود.

واحد ترمینال راه دور (RTU)

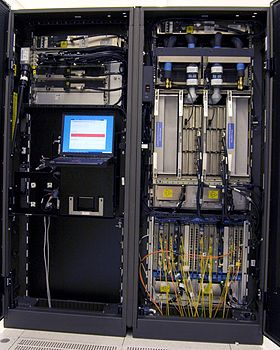

واحد ترمینال راه دور به تجهیزات فیزیکی متصل است. معمولا این ترمینال تمام سیگنالهای الکتریکی که از تجهیزات میآیند را به مقادیر دیجیتال تبدیل میکند. سیگنالهای الکتریکی مثلا از وضعیت باز یا بسته بودن یک کلید یا شیر و یا اندازهگیری مقادیر فلو، فشار، جریان و ولتاژ به دست میآیند. RTU مجددا مقادیر را به سیگنال الکتریکی تبدیل و سپس به ادوات ارسال میکند و از این طریق امکان کنترل آنها را فراهم میآورد، مثلا یک شیر یا کلید را باز و بسته و یا سرعت موتور را در یک مقدار خاص تنظیم میکند. در تصویر زیر نمایی از یک RTU نشان داده شده است.

ایستگاه نظارت

ایستگاه نظارت معمولا به نرمافزار و سرور مسئول ارتباط با ادوات میدانی مانند PLC و RTU اتلاق میشود. در مرحله بعد، ایستگاه نظارت به نرمافزار HMI گفته میشود که در اتاق کنترل یا مکانهای دیگر نصب میشود. یک ایستگاه ارشد (Master Station) در سیستم اسکادا کوچک، میتواند فقط از یک PC تشکیل شده باشد. اما در سیستمهای اسکادای بزرگ، ایستگاه ارشد شامل چندین سرور، محلهای بازیابی پس از حوادث (Disaster Recovery Sites) و برنامههای نرمافزاری توزیعشده است. برای افزایش یکپارچگی سیستم، چندین سرور در حالت آماده به کار (Hot-Standby) و یا افزونگی دوگانه (Dual-Redundant) پیکربندی میشوند و در صورت وقوع خطا یا خرابی سرور، امکان کنترل و پایش همیشگی فرایند را فراهم میآورند.

فلسفه عملکرد اسکادا

در برخی از سیستمها، هزینه ناشی از خرابی سیستم کنترل بسیار بالا است و یا حتی نتایج بسیار ناگواری را به دنبال دارد. به همین دلیل در برخی از سیستمهای اسکادا، سختافزارها در برابر تحمل مقدار بالای دما، فشار و ولتاژ و ارتعاش مقاوم میشوند. اما در برخی از کاربردهای بحرانی، با استفاده از کانالهای مخابراتی و سختافزارهای اضافه، قابلیت اطمینان سیستم ارتقا داده میشود. در این سیستمها، زمانی که یکی از بخشهای سیستم آسیب ببیند و یا در عملکرد خود دچار مشکل شود، میتواند به سرعت شناسایی شود و سپس عملکرد آن به صورت اتوماتیک به سختافزار پشتیبان انتقال داده شود. عمل جایگزینی باید بدون اخلال در کنترل فرایند انجام گیرد.

روشهای مخابراتی و زیرساختها

سیستمهای اسکادا در مرحله اول از ارتباطات مدرن و ترکیبی از ارتباط مستقیم و رادیویی سریال برای برآوردن نیازهای ارتباطی استفاده میکنند. البته IP و اترنت (Ethernet) روی SONET/SDH نیز در محلهای بزرگی مانند نیروگاهها و ایستگاههای راهآهن میتوانند مورد استفاده قرار گیرند. عملکرد پایش و مدیریت از راه دور یک سیستم اسکادا را اندازهگیری از راه دور یا تله متری (Telemetry) میگویند.

پروتکلهای اسکادا به صورتی طراحی شدهاند تا به شدت فشرده باشند و اطلاعات را فقط زمانی به ایستگاه ارشد بفرستند که RTU توسط ایستگاه ارشد انتخاب شده باشد. در حالت کلی انواع پروتکلهای مورد استفاده در شبکههای اسکادا عبارتند از: پروفیباس (Profibus)، مدباس (Modbus) و RP-570 و Conitel. این پروتکلهای ارتباطی مخصوص سازندگان سیستمهای اسکادا هستند. پروتکلهای استاندارد شامل IEC 61850 و DNP3 و IEC 60870-5-101 هستند. این پروتکلهای استاندارد توسط سازندگان بزرگ اسکادا شناسایی و استانداردسازی شدهاند. بسیاری از این پروتکلها برای عمل در TCP/IP نیز گسترش و بسط یافتهاند.

پیشرفت بسیاری از ادوات کنترل اتوماتیک و RTUها به قبل از ظهور استاندارهای صنعتی برای قابلیت عملکرد داخلی باز میگردد. به همین دلیل، برای ارتباط موثر و کارا در بین نرمافزارها و سختافزارهای مختلف، PLE به عنوان راه حل در کاربردهای کنترل فرایند، مورد مقبولیت عام قرار گرفته است. PLE امکان انتقال اطلاعات بین ادواتی را فراهم میآورد که در اصل بخشی از شبکه صنعتی نیستند.

معماریهای اسکادا

سیستم اسکادا دارای معماریهای مختلفی است که با گذر زمان پیشرفت کرده است.

معماری یکپارچه (Monolithic)

معماری یکپارچه نسل اول معماری در سیستمهای اسکادا محسوب میشود. در این معماری از مین فریمها (Mainframe) برای انجام محاسبات استفاده میشده است. زمانی که سیستمهای اسکادا ابتدایی گسترش یافتند، هنوز شبکههای اینترنتی به وجود نیامده بودند. بنابراین سیستمهای اسکادا نسل اول هیچ ارتباطی با سایر سیستمها ندارند و در نتیجه سیستمهایی مستقل محسوب میشوند. با گذشت زمان، سازندگان RTU شبکههای WAN را به وجود آوردند که در برقراری ارتباط با RTUها موثر بود. استفاده از پروتکلها در آن زمان اختصاصی محسوب میشد. اگر مین فریم در سیستم از کار میافتاد یا در عملکرد آن مشکلی به وجود میآمد، یک مین فریم پشتیبان وجود داشت که به باس متصل میشد. در تصویر زیر نمایی از یک مین فریم نشان داده شده است.

معماری توزیع شده (Distributed)

معماری توزیع شده، نسل دوم از سیستمهای اسکادا به حساب میآید. در این معماری، اطلاعات بین ایستگاههای مختلف به صورت بلادرنگ و از طریق LAN به اشتراک گذاشته میشده است و به این صورت توزیع فرایند بین چند ایستگاه مختلف انجام میشد. قیمت و اندازه ایستگاهها در این نسل، نسبت به ایستگاههای نسل اول بسیار کاهش یافت. اما پروتکلهایی که در این شبکه مورد استفاده قرار میگرفت باز هم اختصاصی بودند و مشکلات امنیتی بسیاری برای سیستمهای اسکادا به وجود میآوردند. به دلیل اختصاصی بودن پروتکلها، افراد بسیار کمی میدانند که نصب سیستم اسکادا تا چه اندازه امن بوده است.

معماری شبکهای (Networked)

معماری شبکهای نسل سوم از سیستمهای اسکادا به حساب میآید. سیستمهای اسکادایی که امروزه مورد استفاده قرار میگیرند، متعلق به این دسته هستند. ارتباطات بین سیستم و ایستگاه ارشد، از طریق پروتکلهای WAN مانند پروتکلهای اینترنت (IP) انجام میگیرد. در معماری شبکهای اسکادا، چون از پروتکلهای استاندارد استفاده میشود و سیستم از طریق اینترنت قابل دستیابی است، در نتیجه آسیبپذیری سیستم تا حد زیادی افزایش یافته است. با این حال، استفاده از تکنیکهای امنیتی و ابزارهای پروتکلهای استاندارد برای بهبود امنیت، میتوانند در سیستمهای اسکادا نیز به کار گرفته شوند.

معماری سختافزار اسکادا شبکهای

در حالت کلی، یک سیستم اسکادا را می توان به دو بخش کلی تقسیم کرد.

- لایه کلاینت (Clint Layer). این لایه ارتباط بین انسان و ماشین را به وجود میآورد.

- لایه دیتا سرور (Data Server Layer). این لایه مسئول اکثر فعالیتهای پردازش داده است.

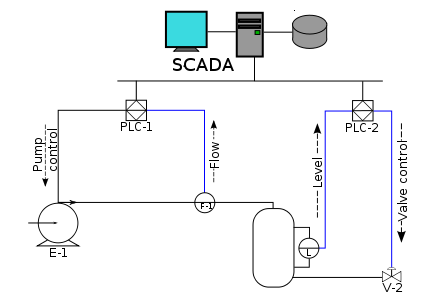

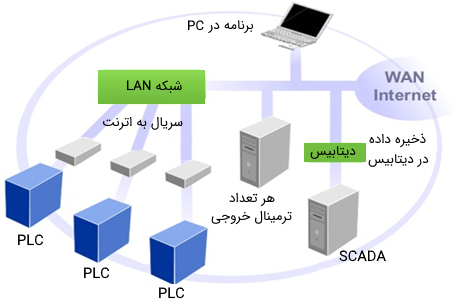

ایستگاه اسکادا (SCADA Station) به سرور اشاره دارد و همان طور که گفتیم، گاهی فقط از یک PC تشکیل میشود. دیتا سرور با ادوات میدانی مانند PLCها و RTUها ارتباط برقرار میکند. PLCها یا به صورت مستقیم و یا از طریق شبکه و باس به دیتاسرور متصل هستند. سیستم اسکادا از یک شبکه WAN یا LAN بهره میبرد که این شبکهها از پروتکلهای اینترنت تشکیل شدهاند و برای ارتباط بین ایستگاه ارشد و ادوات مورد استفاده قرار میگیرند. تجهیزات فیزیکی مانند سنسورها به RTUها و PLCها متصل شدهاند. RTU سیگنالهای سنسورها را به دادههای دیجیتال تبدیل میکند و دادههای دیجیتال را به ارشد مخابره میکند. بر اساس فرمان فیدبکی که از ارشد توسط RTU دریافت میشود، یک سیگنال الکتریکی به رلهها و موتورها ارسال میشود. بسیاری از عملیات کنترل و پایش وضعیت، توسط RTU و PLC انجام میپذیرد. در تصویر زیر نمایی از ارتباط سختافزارها در سیستم اسکادا نشان داده شده است.

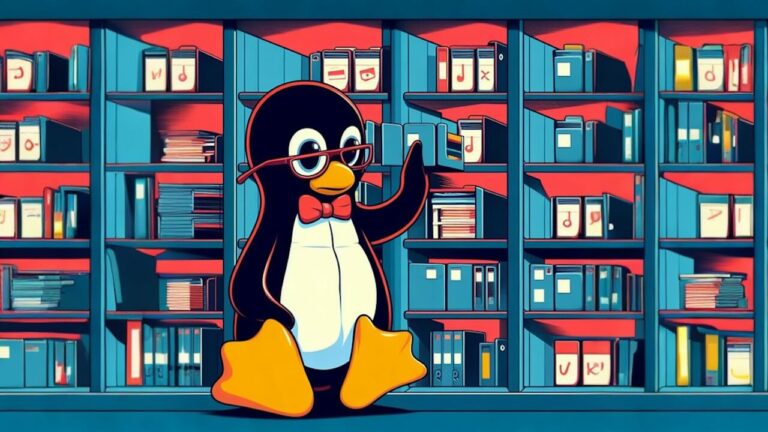

معماری نرمافزاری

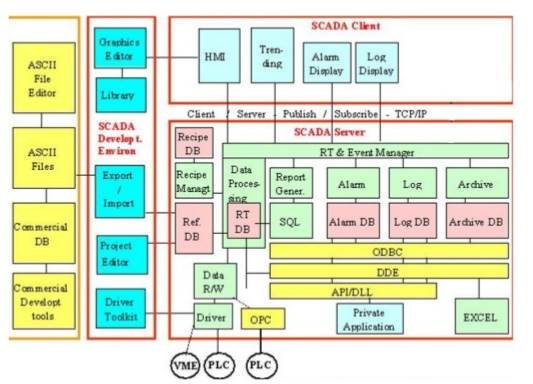

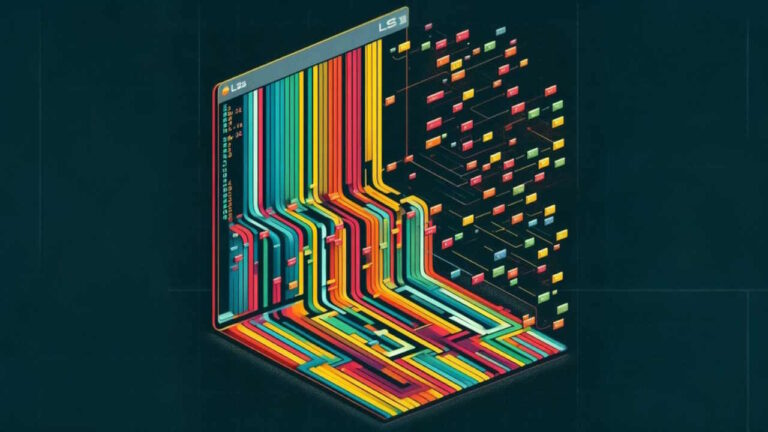

بسیاری از سرورها از انجام چندین کار (Multitasking) و نیز دیتابیسهای بلادرنگ استفاده میکنند. سرورها در واقع مسئول جمعآوری و مدیریت دادهها هستند. یک سیستم اسکادا از برنامه نرمافزاری تشکیل شده است که اطلاعات مدیریتی و دادههای تشخیصی مانند فرایند تعمیر و نگهداری منظم، اطلاعات منطقی، شماتیکهای جزئی برای یک سنسور خاص یا ماشین و راهنمای حل مشکل یک سیستم را فراهم میکند. این بدین معنی است که اپراتور میتواند یک نمایش شماتیکی از پلنت تحت کنترل را مشاهده کند. در تصویر زیر نمایی از معماری نرمافزار در یک سیستم اسکادا را مشاهده میکنید.

سیستم اسکادا برای پلنتهای صنعتی راه دور

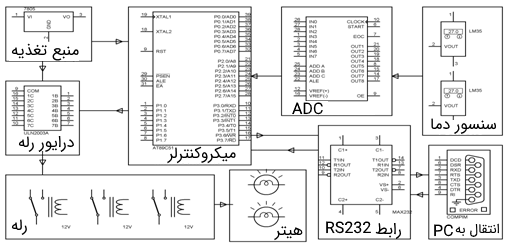

در تاسیسات صنعتی بزرگ، فرایندهای زیادی به صورت همزمان با یکدیگر به وقوع میپیوندند. هر کدام از این فرایندها باید به صورت جداگانه مورد پایش و کنترل قرار گیرند، به همین دلیل این کار بسیار پیچیده و دشوار است. سیستمهای اسکادا برای مانیتور و کنترل تجهیزات در پلنتهای صنعتی مختلف مانند سیستم انتقال آب، توزیع نفت و گاز و توزیع نیرو مورد استفاده قرار میگیرند. هدف اصلی این پروژهها، این است که دادههای بلادرنگ مورد پردازش قرار گیرند و یک محیط صنعتی بسیار بزرگ در فاصله دور مورد پایش و کنترل قرار گیرد. در تصویر زیر، بلوک دیاگرام یک سیستم کنترل دما اسکادا راه دور به عنوان مثال نشان داده شده است.

سنسورهای دما به میکروکنترلر متصل هستند و میکروکنترلر در فرانت اند (Front End) به کامپیوتر متصل است و نرم افزار در کامپیوتر بارگذاری شده است. دادهها از سنسورهای دما گردآوری میشوند. سنسورهای دما به صورت پیوسته سیگنالهایی را به میکروکنترلر ارسال میکنند که این مقادیر در مانیتور نمایش داده میشود. افراد میتوانند قیدهای بالا و پایین را بر روی متغیرها مانند دمای یک بخش اعمال کنند تا زمانی که درجه حرارت از حدود خود فراتر رود، میکروکنترلر فرمانهای لازم را به رلههای متناظر ارسال کند و هیترهای متصل به رله خاموش یا روشن شوند.

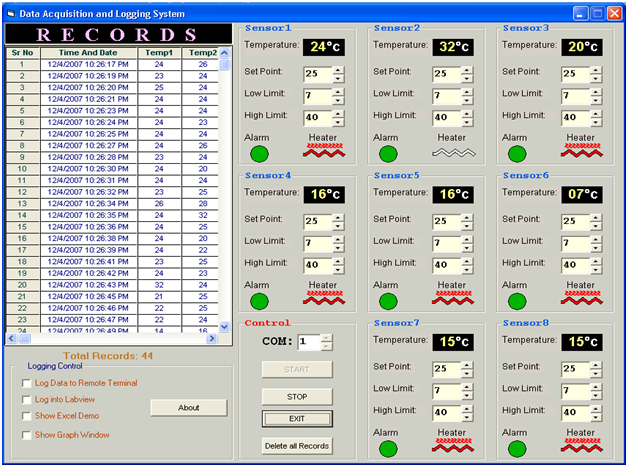

در تصویر زیر نمایی از رابط انسان و ماشین در سیستم اسکادا کنترل حرارت با ۸ سنسور نشان داده شده است.

در این سیستم ۸ عدد سنسور دما در مود مالتی پلکسینگ (Multiplexing Mode) از طریق مدار آنالوگ به دیجیتال 0808 به میکروکنترلر متصل شدهاند. سپس میکروکنترلر مقادیر تمام سنسورها را به صورت سریال از Max 32 به پورت COM رایانه ارسال میکند. یک نرمافزار سیستم DAQ روی PC نصب شده است تا این مقادیر را دریافت کند و آنها را روی پنل خود نشان دهد و سپس در پایگاه داده daq.mdb ذخیره کند. همچنین این امکان وجود دارد که از طریق تعاملی برخی پارامترها مانند نقطه تنظیم (Set Point)، قید پایین و قید بالا را روی صفحه کامپیوتر تنظیم کرد. زمانی که دمای برخی از سنسورها از قیدهای تعیین شده فراتر رود، میکروکنترلر فرمان لازم را به آیسی درایور رلهها ارسال میکند. هیتر متصل به هر رله متناظر با سنسور دمای خاصی توسط این دستور خاموش و روشن میشود. همچنین زمانی که متغیرها از قیود تعیین شده بالاتر یا پایینتر روند، آلارم سیستم روشن میشود.

مزیت سیستم اسکادا

- سیستم اسکادا قادر است اطلاعات مجموعه فرایند را به صورت گرافیکی روی نمایشگر نشان دهد.

- سیستم اسکادا را میتوان به سادگی گسترش داد. میتوان در صورت لزوم، مجموعهای از واحدهای کنترلی و سنسورها را به یک سیستم اسکادا اضافه کرد و آن را ارتقا داد.

- سیستم اسکادا برای عمل در موقعیتهای بحرانی مناسب است.

اگر این مطلب برای شما مفید بوده است، آموزشهای زیر نیز به شما پیشنهاد میشوند:

- مجموعه آموزشهای مهندسی کنترل

- آموزش ابزار دقیق (Instrumentation)

- مجموعه آموزشهای مهندسی الکترونیک

- آموزش الکترونیک ۱

- سنسور فشار — از صفر تا صد

- سنسور و ترنسدیوسر در مهندسی برق — به زبان ساده

- اپتوکوپلر (Optocoupler) چیست؟ — به زبان ساده

^^

عالی بود

بسيار مواد خوب بود

ما از دانشګاه نو فارغ هستم میخواهم که به شما این مطالب ازشما ياد کنم ممنون از شما

عالی بود

مطالب خیلی مفید خلاصه و در عین حال جامع بودند. نویسنده محترم آیا اطلاعاتی در مورد تجهیز fep در سیستم اسکادا دارن در اختیار من قرار بدهند. ممنون