ضریب ایمنی (Factor of Safety) و معیارهای ایمنی در طراحی های مهندسی – راهنمای جامع

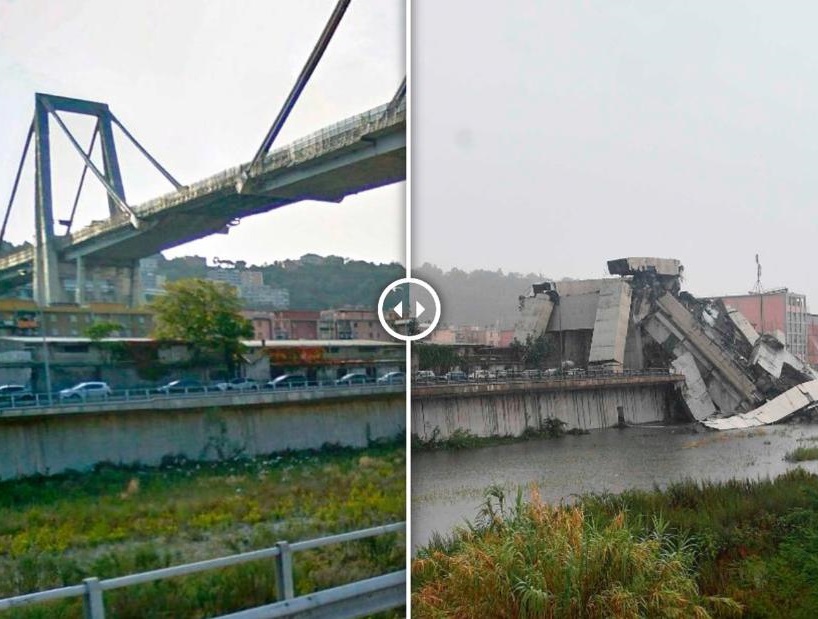

«ضریب ایمنی» (Factor of Safety) یا اصطلاحاً «FoS»، معیاری برای توصیف ظرفیت باربری یک سیستم با در نظر گرفتن شرایط بارگذاری فعلی یا بارگذاریهای مورد انتظار است. اساساً، ضریب ایمنی میزان توانمندی یک سیستم در هنگام اعمال بارهای از پیش تعیین شده را نشان میدهد. این ضریب اغلب با استفاده از تحلیلهای دقیق محاسبه میشود. دلیل این امر، غیر عملی بودن انجام آزمایشهای جامع در پروژههایی نظیر ساخت پل و ساختمانها است. با این وجود، میزان باربری سازهها باید با دقت معقولی اندازهگیری شود.

ساخت بسیاری از سیستمها، با استحکام بیشتری نسبت به مقاومت مورد نیاز در مصارف عادی صورت میگیرد. این طراحی هدفمند، برای پیشگیری از خرابی سیستم و افزایش قابلیت اطمینان آن در هنگام مواجه با شرایط اضطراری، بارگذاریهای غیر منتظره، عدم کاربری صحیح یا فرسایش صورت میگیرد.

تعاریف ضریب ایمنی

به طور کلی دو تعریف برای ضریب ایمنی وجود دارد:

- نسبت مقاومت (ظرفیت سازه) به بارگذاریهای واقعی: این نوع ضریب، معیاری برای ارزیابی قابلیت اطمینان یک طراحی بخصوص است.

- مقادیر معرفی شده توسط مقررات، استانداردها، دستورالعملها، قراردادها یا مقادیر مرسوم: این نوع ضریب باید در طراحی سازه به عنوان مبنا قرار گیرد.

تعریف اول (مقدار محاسبه شده)، معمولاً با عنوان ضریب ایمنی یا «ضریب ایمنی تحقق یافته» (Realized Factor of Safety) و تعریف دوم (مقدار مورد نیاز)، با عناوینی نظیر «ضریب طراحی» (Design Factor)، «ضریب ایمنی طراحی» (Design Factor of Safety) یا «ضریب ایمنی مورد نیاز» (Required Factor of Safety) شناخته میشود. مقدار ضریب ایمنی تحقق یافته باید بیشتر از ضریب ایمنی مورد نیاز باشد. با اینکه به کارگیری هر یک از این تعاریف در صنایع و حوزههای مختلف مهندسی متغیر و گاهی اوقات سردرگم کننده است، آگاهی از نوع تعریف یا تعاریف به کار گرفته شده در یک پروژه اهمیت بالایی دارد.

کتابهای مرجع و سازمانهای استانداردسازی برای بیان ضریب ایمنی از اصطلاحات و تعاریف متفاوتی استفاده میکنند. کتابهای درسی و دستورالعملهای طراحی در حوزههای مهندسی مکانیک و سازه، غالباً تعریف ضریب ایمنی را به صورت نسبت ظرفیت کلی سازه به ظرفیت مورد نیاز در نظر میگیرند. این تعریف با مفهوم ضریب ایمنی تحقق یافته مطابقت دارد. در طرف مقابل، بسیاری از کتابهای مقاومت مصالح در مقطع کارشناسی، ضریب ایمنی را به عنوان یک مقدار ثابت و به عنوان مبنای حداقلی طراحی در نظر میگیرند. این تعریف مطابق مفهوم ضریب ایمنی مورد نیاز است.

محاسبه ضریب ایمنی

روشهای متنوعی برای محاسبه ضریب ایمنی سازهها وجود دارد. تمام این روشها در اصل یک پارامتر مشترک (میزان مقاومت واقعی یا مورد نیاز یک سازه در برابر بارهای اضافی) را اندازهگیری میکنند. تفاوت بین هر رویکرد در مقادیر محاسبه شده و مقایسه شده است. مقدار ضریب ایمنی را میتوان به عنوان یک معیار استاندارد برای مقایسه مقاومت و قابلیت اطمینان سیستمهای مختلف در نظر گرفت.

ضریب ایمنی به معنای ایمن بودن قطعی یک قطعه، سازه یا طراحی نیست. عوامل زیادی نظیر تضمین کیفیت، طراحی مهندسی، تولید، نصب و کاربری نهایی میتوانند بر روی ایمن بودن قطعه یا سازه مورد نظر در شرایط خاص تأثیرگذار باشند.

ضریب طراحی و ضریب ایمنی

تفاوت بین ضریب ایمنی و ضریب طراحی به صورت زیر است:

- ضریب ایمنی، میزان تحمل یک قطعه طراحی شده در برابر بارها را نشان میدهد. این ضریب، نسبت مقاومت ماکزیمم به بار مورد انتظار برای یک قطعه واقعی است. محاسبات ضریب ایمنی پس از ساخت قطعه یا سازه مورد نظر انجام میشود.

- ضریب طراحی، میزان مقاومت مورد نیاز قطعه را بیان میکند. این ضریب برای کاربردهای مختلف تعریف میشود و نیازی به محاسبه کردن ندارد. مبنای ضریب طراحی، مقررات و دستورالعملهای یک مسئله خاص است و انتخاب آن قبل از شروع طراحی صورت میگیرد.

بر اساس رابطه زیر، ضریب ایمنی به صورت نسبت «تنش تسلیم» (Yield Stress) به «تنش اجرایی» (Working Stress) تعریف میشود:

σy: تنش تسلیم؛ σw: تنش اجرایی

توجه داشته باشید که بار طراحی باید حداکثر باری باشد که قطعه در طول عمر خود تجربه میکند. بر این اساس، سازهای با ضریب ایمنی 1، صرفاً توانایی تحمل بار طراحی را دارد. به این ترتیب، در صورت اعمال هرگونه بار اضافی، سازه با شکست مواجه خواهد شد. اگر ضریب ایمنی 2 باشد، در صورت اعمال دو برابر بار طراحی، شکست رخ خواهد داد.

حاشیه ایمنی

بسیاری از نهادها و صنایع دولتی مانند صنایع هوافضا، به منظور بیان نسبت مقاومت سازه به مقادیر مورد نیاز، ملزم به استفاده از «حاشیه ایمنی» (Margin of Safety) یا به اختصار «MoS یا .M.S» نیز هستند. دو تعریف جداگانه برای حاشیه ایمنی وجود دارد. بنابراین، در هنگام به کارگیری این معیار در یک مسئله مشخص، باید نوع آن مشخص شود.

- حاشیه ایمنی نوع اول: .M.S به عنوان معیاری برای اندازهگیری ظرفیت سازه به کار میرود (مانند ضریب ایمنی).

- حاشیه ایمنی نوع دوم: .M.S معیاری است که باید به عنوان مبنای طراحی در نظر گرفته شود (اعتبارسنجی ایمنی مورد نیاز).

حاشیه ایمنی، میزان ظرفیت ذخیره شده سازه در حین بارگذاری را نمایش میدهد.

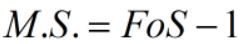

حاشیه ایمنی نوع اول

حاشیه ایمنی نوع اول، معمولاً در کتابهای درسی دیده میشود. در صورت اعمال حداکثر بار مورد انتظار، حاشیه ایمنی، معیاری برای تعیین میزان بارهای اضافی قابل تحمل توسط سازه (ظرفیت اضافی) تا پیش از رخ دادن شکست خواهد بود. اگر این حاشیه 0 باشد، قطعه مورد نظر هیچ بار اضافی را پیش از شکست تحمل نمیکند. در صورت منفی بودن حاشیه، شکست پیش از رسیدن به حداکثر بار مورد انتظار در طراحی رخ میدهد. حاشیه 1 نیز بیانگر ظرفیت دو برابری سازه نسبت به حداکثر بار طراحی است. حاشیه ایمنی را میتوان توسط روابط زیر نمایش داد:

Lf: بار شکست؛ Ld: بار طراحی

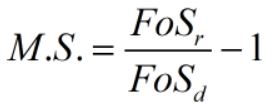

حاشیه ایمنی نوع دوم

نهادها و ارگانهای زیادی نظیر NASA، برای طراحیهای خود از حاشیه ایمنی ضریب طراحی استفاده میکنند. به عبارت دیگر، بعد از تعیین یک ضریب طراحی به عنوان ضریب ایمنی مورد نیاز (نوع دوم)، حاشیه ایمنی این ضریب محاسبه میشود. در صورت 0 بودن حاشیه ایمنی، مقاومت قطعه دقیقاً در میزان مورد نیاز طراحی قرار خواهد داشت (ضریب ایمنی با ضریب طراحی برابر خواهد بود). اگر ضریب طراحی مورد نیاز یک قطعه 3 و حاشیه ایمنی آن 1 باشد، ضریب ایمنی قطعه برابر با 6 خواهد بود (برای درک بهتر این موضوع به تعریف نوع اول مراجعه شود). به این ترتیب، قطعه میتواند دو برابر ضریب طراحی و شش برابر بار طراحی را پیش از رخ دادن شکست تحمل کند. اگر مقدار حاشیه کمتر از 0 باشد، لزوماً شکست رخ نخواهد داد؛ چراکه شاید میزان بارهای اعمال شده از بارهای طراحی بیشتر نشود.

سهولت استفاده از حاشیه ایمنی نوع دوم این است که دیگر نیازی به آشنایی با تمام جزئیات طراحی یا مقایسه شرایط آن با الزامات طراحی نیست. به این ترتیب میتوان تنها با نگاه کردن به حاشیه ایمنی محاسبه شده، شکست یا عدم شکست سازه را تشخیص داد. این مزیت برای سازههایی کاربرد دارد که از ترکیب اجزای مختلف ساخته میشوند. در این موارد، هر قطعه ضریب طراحی متفاوتی دارد اما محاسبه حاشیه ایمنی به جلوگیری از سردرگمی و درک بهتر شرایط کلی کمک میکند.

FoSd: ضریب ایمنی طراحی؛ FoSr: ضریب ایمنی تحقق یافته

در برخی از مواقع، حاشیه ایمنی به صورت درصد نیز بیان میشود. به عنوان مثال، حاشیه 0.5 با حاشیه 50 درصد برابر است. برای اجرای یک طراحی موفقیتآمیز، ضریب ایمنی تحقق یافته باید همیشه برابر یا بیشتر از ضریب ایمنی طراحی باشد. به این ترتیب، حاشیه ایمنی برای یک طراحی موفق برابر یا بیشتر از 0 خواهد بود (حاشیه مثبت). به منظور رعایت ایمنی سازههای ویژهای نظیر تأسیسات مهم دولتی در برابر آسیبهای هستهای، کاهش دادن مقدار حاشیه بدون نظارت و تجدید نظر مراجع دولتی امکانپذیر نخواهد بود.

ضریب رزرو

«ضریب رزرو» (Reserve Factor) یا اصطلاحاً «RF»، معیاری برای بیان مقاومت سازه است که به طور مکرر در اروپا مورد استفاده قرار میگیرد. با در نظر گرفتن یک واحد یکسان برای مقاومت و بارهای اعمال شده، ضریب رزرو از طریق روابط محاسبه به دست میآید:

Sp: مقاومت تسلیم؛ Lp: بار تسلیم؛ Su: مقاومت نهایی؛ Lu: بار نهایی

محاسبه مقاومت نهایی و تسلیم

در اغلب مواقع، ضریب ایمنی مواد شکلپذیر (اکثر فلزات) باید نسبت به مقاومتهای نهایی و تسلیم مقایسه شود. تعیین ضریب ایمنی بر حسب مقاومت تسلیم (ضریب ایمنی تسلیم)، ظرفیت قطعه تا زمان شروع تغییر شکل پلاستیک را مشخص میکند؛ در صورتی که محاسبه ضریب ایمنی بر حسب مقاومت نهایی، ظرفیت قطعه تا لحظه شکست را نشان میدهد (ضریب ایمنی نهایی). در مواد شکننده، تفاوت بین این دو مقدار معمولاً بسیار نزدیک به هم و غیر قابل تشخیص است. از اینرو، محاسبه ضریب ایمنی نهایی برای مواد شکننده کفایت میکند.

انتخاب ضرایب طراحی

ضرایب طراحی مناسب، معمولاً با در نظر گرفتن ملاحظات مختلفی نظیر دقت پیشبینی بارها، مقاومت، سایش و اثرات زیستمحیطی در شرایط به کارگیری سازه، عواقب ناشی از شکست آن و هزینه طراحیهای اضافی برای دستیابی به یک ضریب ایمنی مشخص انتخاب میشوند. به عنوان مثال، در صورتی که شکست یک عضو خسارات جانی و مالی قابل توجهی را در پی داشته باشد، آن عضو بحرانی در نظر گرفته خواهد شد. مقدار ضریب ایمنی پیشنهادی برای این قطعات معمولاً بیشتر از 4 و اغلب در حدود 10 است. در طرف مقابل، برای اجزای غیر بحرانی سازه معمولاً ضریب طراحی 2 در نظر گرفته میشود. به منظور تعیین اجزای بحرانی و غیر بحرانی، تحلیلهایی مانند «تحلیل ریسک» (Risk Analysis)، «تحلیل حالت و اثرات شکست» (Failure Mode and Effects Analysis) و ابزارهای دیگر مورد استفاده قرار میگیرند. ضرایب طراحی سازههای بخصوص و مهم، توسط قانون، مقررات یا استانداردهای صنعتی تعیین میشود.

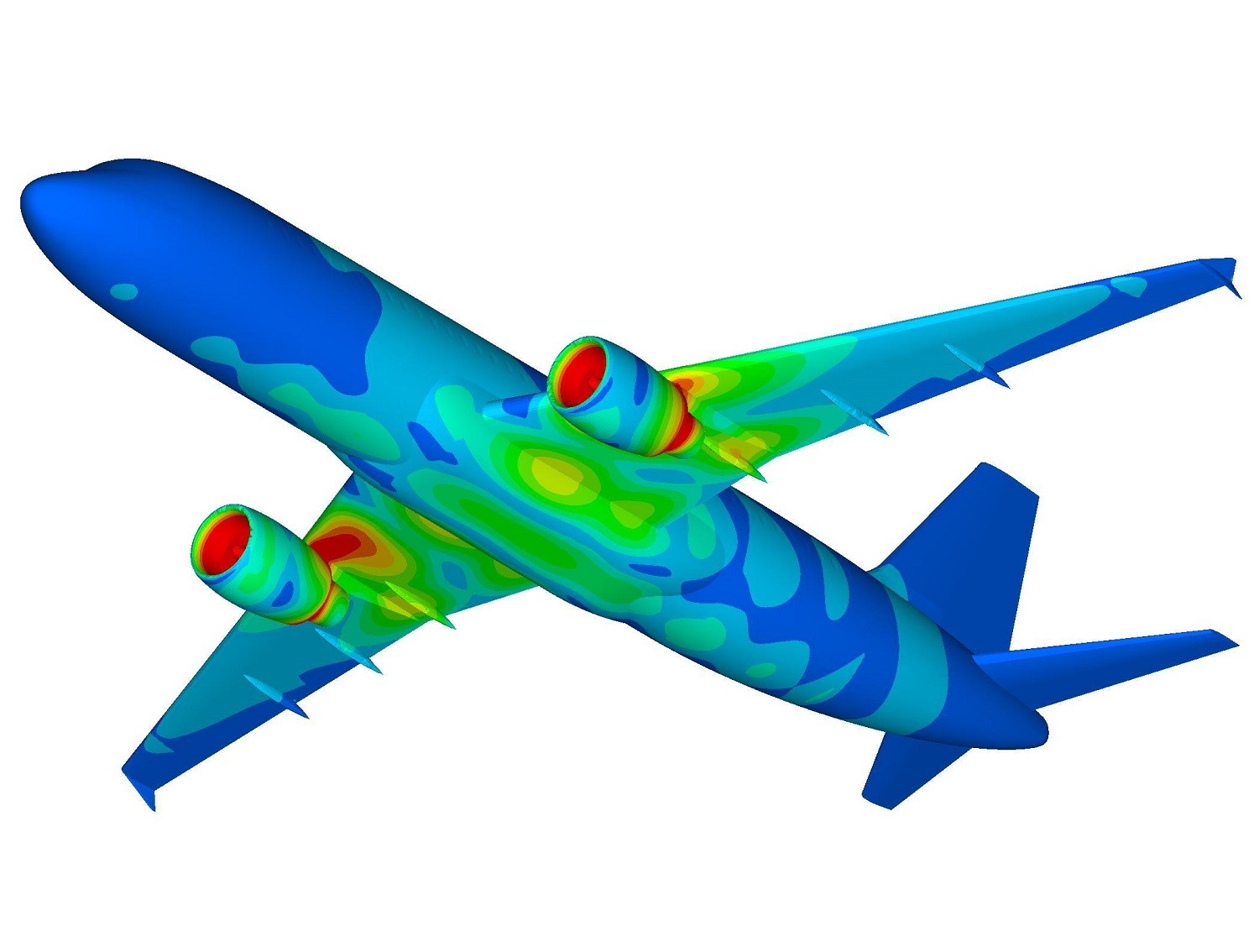

در پروژههای ساختمانی معمولاً برای هر یک از اعضا، ضریب ایمنی 2 در نظر گرفته میشود. مقدار این ضریب برای ساختمانها نسبتاً پایین است؛ زیرا در این گونه مسائل میزان بارگذاریها کاملاً مشخص و اکثر سازهها اضافی هستند. ضریب ایمنی مخازن تحت فشار، بین 3.5 تا 4، اتومبیلها، 3 و هواپیماها، بین 1.2 تا 3 است. این ضرایب با توجه به کاربرد و ماده تشکیلدهنده قطعات تغییر میکند. در مواد فلزی شکلپذیر از ضرایب پایین و در مواد شکننده از ضرایب بالا استفاده میشود. در مهندسی هوافضا معمولاً ضرایب طراحی پایینی مورد استفاده قرار میگیرد؛ چراکه هزینه ناشی از وزن بالای سازهها بسیار زیاد است. به عنوان مثال، هواپیمایی با ضریب ایمنی 5، به اندازه سنگین میشود که احتمالاً قادر به بلند شدن از زمین نخواهد بود. به همین دلیل، قطعات و مواد مورد استفاده در مهندسی هوافضا، تحت تدابیر کنترل کیفی سختگیرانه و برنامههای نگهداری پیشگیرانه منظم قرار میگیرند.

این تدابیر از بالا بودن قابلیت اطمینان هواپیما اطمینان حاصل میکنند. ضریب ایمنی مورد استفاده در طراحی هواپیما معمولاً 1.5 است. با این وجود، مقدار این ضریب برای بدنه تحت فشار، 2 و برای چرخدندههای فرود، 1.25 در نظر گرفته میشود.

گاهی اوقات، طراحی یک قطعه بر اساس ضریب طراحی استاندارد غیر عملی یا حتی غیر ممکن است. در این حالت، در صورت اعمال یک ضریب طراحی استاندارد، عواملی دیگری نظیر وزن بالا یا پایین قطعه میتوانند مانع از رعایت جنبههای ایمنی و قابلیت اطمینان بالای قطعه شوند. چنین شرایطی در طراحی هواپیماها یا فضاپیماها قابل مشاهده است. به این ترتیب، امکان کمتر بودن مقاومت برخی اجزای سازه نسبت به ضریب ایمنی وجود خواهد داشت. این رویکرد اغلب با عنوان چشمپوشی از الزامات طراحی شناخته میشود. اتخاذ چنین رویکردی نیازمند اجرای تحلیلهای بسیار دقیق و تضمین کنترل کیفی سازه برای اطمینان از عملکرد مطلوب آن در هنگام نزدیک شدن به بارهای بحرانی است.

در نظر گرفتن احتمال خستگی فلزات هنگام بارگذاریهای چرخهای، تکراری یا متناوب (نوسانی)، برای تعیین ضریب ایمنی از اهمیت بالایی برخوردار است. اعمال یک بار چرخهای با مقدار کمتر از مقاومت تسلیم ماده میتواند منجر به ایجاد شکست شود. در این حالت، با تکرار بارگذاری به اندازه مشخص، شکست رخ خواهد داد.

امیدواریم این مقاله برایتان مفید واقع شده باشد. اگر به یادگیری موضوعات مشابه علاقهمند هستید، آموزشهای زیر را به شما پیشنهاد میکنیم:

- مجموعه آموزش های مهندسی عمران

- مجموعه آموزشهای دروس مهندسی مکانیک

- آموزش مقاومت مصالح

- مجموعه مقالات آشنایی با مفاهیم مقاومت مصالح و خصوصیات رفتاری مواد

^^