مکانیک شکست الاستیک پلاستیک – مفاهیم، روابط و کاربردها

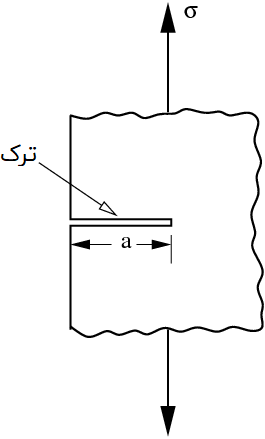

«مکانیک شکست» (Fracture Mechanics)، یکی از شاخههای علم مکانیک است که به مطالعه مکانیسم رشد ترک در مواد مختلف میپردازد. در مکانیک شکست، از روشهای تحلیل مکانیک جامدات برای محاسبه نیروهای محرک اعمال شده بر ترک و از روشهای تجربی برای تعیین مقاومت ماده در برابر شکست استفاده میشود.

امروزه در علم مواد، مکانیک شکست به عنوان یک ابزار مهم برای بهبود عملکرد قطعات مکانیکی به حساب میآید. مکانیک شکست با اعمال قوانین فیزیکی تنش و کرنش (بخصوص تئوریهای الاستیسیته و پلاستیسیته) به عیب و نقصهای ساختار بلوری مواد در مقیاس میکروسکوپی، رفتار مکانیکی آنها در مقیاس ماکروسکوپی را پیشبینی میکند.

«شکستنگاری» (Fractography)، یکی از علوم پرکاربرد در این حوزه است که به منظور ارزیابی دلایل شکست و اعتبارسنجی پیشبینیهای تئوری شکست با شکستهای واقعی مورد استفاده قرار میگیرد. پیشبینی رشد ترک یکی از مؤلفههای اصلی بررسی «تحمل آسیب» (Damage Tolerance) در اصول طراحی مکانیکی محسوب میشود.

به طور کلی، مکانیک شکست به دو بخش «مکانیک شکست الاستیک خطی» (Linear Elastic Fracture Mechanics) و «مکانیک شکست الاستیک-پلاستیک» (Elastic–Plastic Fracture Mechanics) تقسیمبندی میشود. در این مقاله شما را با مفاهیم، روابط و کاربردهای مکانیک شکست الاستیک-پلاستیک آشنا خواهیم کرد.

مکانیک شکست الاستیک-پلاستیک

اکثر مواد مهندسی هنگام قرارگیری در معرض بارهای بزرگ، به صورت الاستیک غیر خطی و غیر الاستیک رفتار میکنند. استفاده از فرضیات مکانیک شکست الاستیک خطی در این گونه مواد ممکن است کارایی مناسبی نداشته باشد؛ زیرا بر اساس این فرضیات:

- مرتبه بزرگی ناحیه پلاستیک موجود در نوک ترک میتواند با مرتبه بزرگی طول ترک برابر باشد.

- امکان تغییر شکل و اندازه ناحیه پلاستیک با افزایش بار اعمال شده و همچنین افزایش طول ترک وجود دارد.

با توجه به فرضیات بالا میتوان دریافت که برای ارزیابی رشد ترک در مواد پلاستیک-الاستیک، نیاز به یک تئوری جامعتر احساس میشود. این تئوری باید قادر به در نظر گرفتن موارد زیر باشد:

- شرایط محلی رشد ترکهای اولیه از قبیل فرآیند تشکیل، گسترش و به هم پیوستن حفرههای موجود در نوک ترک

- یک معیار سراسری تعادل انرژی برای افزایش رشد ترک و شکست ناپایدار

در ادامه به معرفی پارامترها و مدلهای مورد استفاده در مکانیک شکست الاستیک-پلاستیک میپردازیم.

پارامتر CTOP

«جابجایی بازشدگی نوک ترک» (Crack Tip Opening Displacement) یا اصطلاحاً «CTOP»، اولین پارامتر معرفی شده برای تعیین چقرمگی شکست در ناحیه الاستو پلاستیک است. این پارامتر توسط «ولز» (Wells) و در حین مطالعه بر روی فولادهای ساختمانی تعیین شد. میزان چقرمگی بالا در فولادهای ساختمانی، تعیین خواص آنها از طریق مدل مکانیک شکست الاستیک خطی را غیر ممکن میکند.

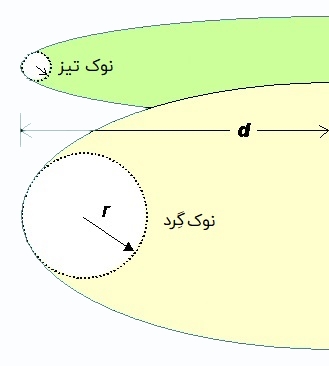

بر اساس یافتههای ولز، دیوارههای ترک پیش از رخ دادن شکست جابجا میشوند. با توجه تغییر شکل پلاستیک، شکل نوک ترک پس از رخ دادن شکست در محدودهای بین حالت نوکتیز تا حالت گِرد شده قرار میگیرد. نوک گرده شده ترک بیشتر در فولادهایی با چقرمگی بالا قابل مشاهده است.

تعاریف زیادی برای پارامتر CTOD ارائه شدهاند. بر اساس دو مورد از متداولترین تعاریف، جابجایی موقعیت اولیه نوک ترک یا جابجایی در راستای تقاطع 90 درجه ترک، مقدار CTOD را نشان میدهد. تعریف دوم توسط «رایس» (Rice) پیشنهاد شده است و معمولاً برای تعیین CTOD در مدلهای المان محدود به کار برده میشود.

اکثر اندازهگیریهای آزمایشگاهی CTOD بر روی نمونههایی با ترکهای لبهای و در شرایط اعمال خمش سهنقطهای صورت گرفتهاند. در آزمایشهای قدیمی، با وارد کردن یک گِیج مسطح به درون ترک و دریافت سیگنالهای الکترونیکی در هنگام باز شدن آن، میزان CTOD اندازهگیری میشد. به دلیل دشوار بودن رساندن گیج به نوک ترک، دقت این روش پایین بود. امروزه، ابتدا جابجایی V در دهانه ترک اندازه گیری میشود و سپس با فرض صلب بودن نمونهها و چرخش آنها حول یک نقطه مفصلی (نوک ترک)، میزان CTOD به دست میآید.

منحنی R

معرفی «منحنی مقاومت رشد ترک» (Crack Growth Resistance Curve) یا اصطلاحاً «منحنی آر» (R-Curve) توسط آروین، اولین تلاش در راستای توسعه مکانیک شکست الاستیک-پلاستیک به شمار میرود. منحنی R این واقعیت که با رشد اندازه ترک در مواد الاستیک-پلاستیک، مقاومت در برابر شکست افزایش مییابد را تصدیق میکند.

این منحنی، نمودار نرخ اتلاف انرژی کل را به صورت تابعی از اندازه ترک نمایش میدهد. علاوه بر این، منحنی R به منظور بررسی فرآیند رشد آرام و پایدار ترک و همچنین شکست ناپایدار نیز قابل استفاده است. این منحنی تا اوایل دهه 1970 میلادی به طور گسترده مورد استفاده قرار نمیگرفت. دلیل این امر، وابستگی آن به هندسه نمونه و دشوار بودن محاسبه نیروی محرک ترک بود.

انتگرال J

در اواسط دهه 1960، رایس و «چرپانوف» (Cherepanov) هر یک به طور مستقل معیار جدیدی را برای چقرمگی توسعه دادند. این معیار به منظور توصیف مواردی بود که میزان تغییر شکل نوک ترک آنها باعث عدم کاربرد مدلهای الاستیک خطی میشد. تحلیل رایس با فرض تغییر شکل الاستیک خطی در ناحیه پیش از نوک ترک صورت گرفت و باعث معرفی «انتگرال جی» (J-Integral) شد. این تحلیل برای شرایطی کاربرد دارد که محدوده تغییر شکل پلاستیک نوک ترک به دورترین لبه نمونه تحت بارگذاری نمیرسد. به علاوه، فرض رفتار الاستیک غیر خطی ماده باید تخمین خوبی از عکسالعملهای ماده واقعی در حین بارگذاری را به دست آورد.

پارامتر شکست الاستیک پلاستیک در انتگرال J با علامت JIC مشخص میشد. این علامت طبق قواعد مرسوم به KIC تغییر کرد. توجه داشته باشید که برای رفتار الاستیک خطی، رویکرد انتگرال J به تئوری گریفیث تبدیل میشود. تعریف ریاضی این انتگرال به صورت زیر است:

Γ: یک مسیر دلخواه ساعتگرد در اطراف نوک ترک؛ w: چگالی انرژی کرنشی؛ Ti: مؤلفههای بردار کشش؛ ui: مؤلفههای بردار جابجایی؛ ds: طول افزایشی در امتداد مسیر دلخواه؛ σij و εij: تانسورهای تنش و کرنش

مدلهای ناحیه چسبنده

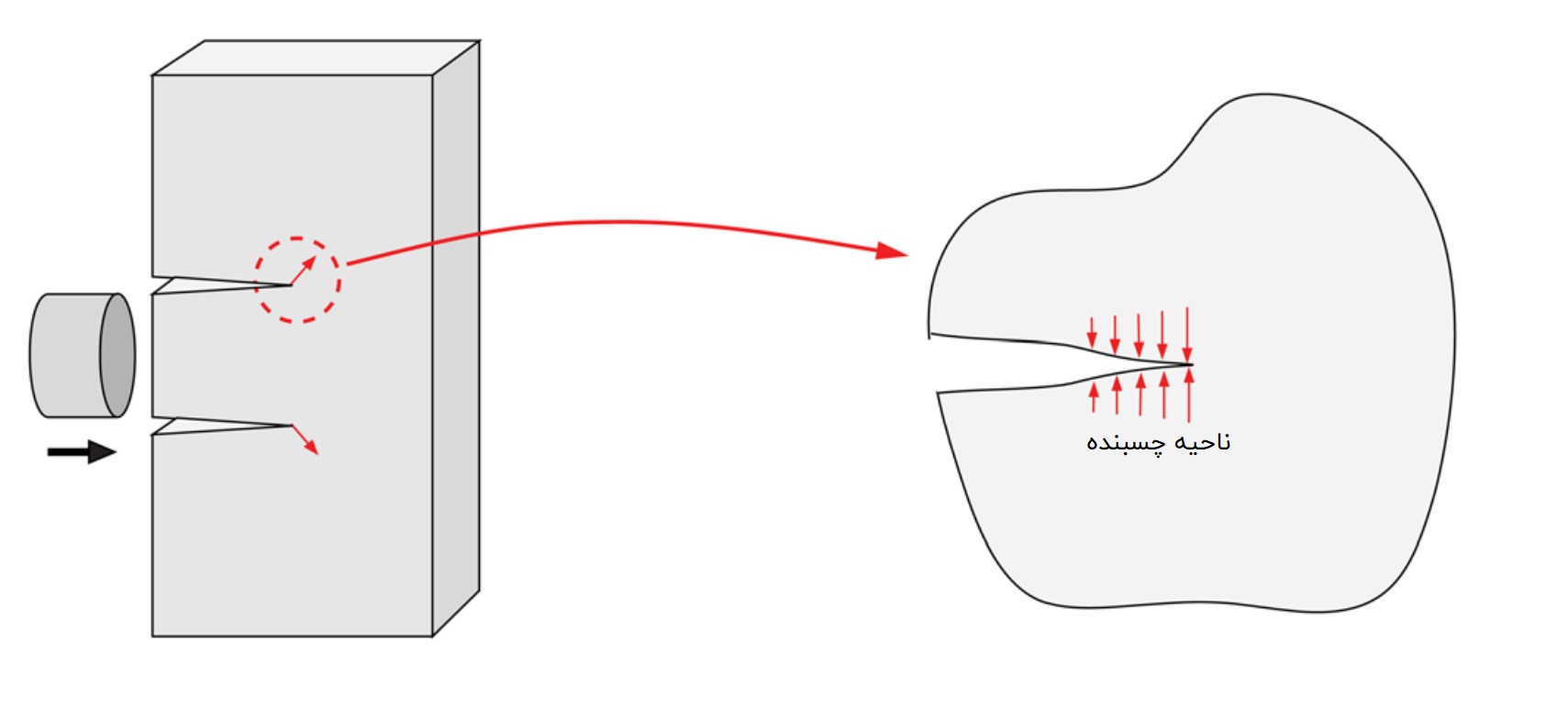

در صورتی که ناحیه تحت تغییر شکل پلاستیک در اطراف نوک ترک بزرگ باشد، برای تعیین احتمال ادامه رشد ترک و مشخص کردن راستای گسترش آن میتوان از رویکردهای دیگر نیز استفاده کرد. یکی از روشهای ساده برای انجام این محاسبات (تحلیلی و عددی)، روش «مدل ناحیه چسبنده» (Cohesive Zone Model) یا اصطلاحاً «CZM» است. مدل ناحیه چسبنده، نحوه شکلگیری شکستگی را به عنوان یک پدیده تدریجی در نظر میگیرد. در این پدیده، جدایش سطوح ترک از طریق نوک گسترش یافته آن (ناحیه چسبندگی) اتفاق میافتد و نیروهای چسبندگی ناحیه مذکور در برابر این جدایش مقاومت میکنند.

روش CZM در اوایل دهه 1960 توسط «داگدیل» (Dugdale) و «بارنبلات» (Barenblatt) ارائه شد. در سال 1967، «ویلیس» (Willis) برای اولین بار به بحث در مورد رابطه بین مدلهای داگدیل-بارنبلات و تئوری گریفیث پرداخت. در سال 1968، رایس نشان داد که این دو رویکرد در مبحث شکست ترد با هم یکسان هستند.

مزیتهای اصلی CZM نسبت به روشهای مرسوم نظیر مکانیک شکست الاستیک خطی و جابجایی بازشدگی نوک ترک عبارتاند از:

- پیشبینی مناسب رفتار سازههای بدون ترک و سازههایی با شیارهای V و U شکل

- غیر قابل اغماض بودن اندازه ناحیه غیر خطی در مقایسه با ابعاد دیگر هندسه ترک

- ضروری نبودن حضور ترکهای اولیه برای مواد شکننده

- توصیف تشکیل نیروهای چسبندگی در هنگام جدایش المانهای ماده به جای نمایش مدل فیزیکی آن

منحنی ارزیابی شکست

«منحنی ارزیابی شکست» (Failure Assessment Diagram) یا اصطلاحاً «FAD»، یک روش رایج برای انجام تحلیل الاستیک-پلاستیک است. سادگی این روش را میتوان به عنوان یکی از مزیتهای اصلی آن برشمرد. در نمودار ارزیابی شکست با استفاده از خصوصیات مکانیکی اولیه، یک مکان هندسی شکست برای ماده تعریف میشود. با تعیین مقادیر نسبت تنش اعمال شده به مقاومت تسلیم و نسبت شدت تنش اعمال شده به چقرمگی شکست و سپس مقایسه این نسبتها با مکان هندسی شکست میتوان مقدار ضریب ایمنی را محاسبه کرد.

یکی از کاربردهای FAD، ارزیابی پایداری ترک است که در آن از دو نسبت شکست ترد و ریزش پلاستیک استفاده میشود. تنش مرجع به منظور محاسبه ریزش پلاستیک و شدت تنش ناحیه جلویی ترک برای محاسبه نسبت شکست ترد مورد استفاده قرار میگیرند. تصویر زیر، یک منحنی FAD را نمایش میدهد. نقاط پایین این منحنی (سبز)، بیانگر ترکهای قابل قبول (احتمال ایجاد شکست کم) و نقاط بالای آن (قرمز)، نشاندهنده ترکهای غیر قابل قبول (احتمال ایجاد شکست زیاد) هستند. نقطهای که روی منحنی قرار گرفته است (زرد)، یک ترک بحرانی (در آستانه شکست) را نمایش میدهد. این نقطه برای تعیین ابعاد بحرانی ترک به کار میرود.

اندازه تغییر حالت ترک

بر اساس قوانین مکانیک شکست، اگر مقاومت تسلیم یک ماده را σY و چقرمگی شکست آن در حالت اول ترک را KIC در نظر بگیریم، ماده در تنشی با رابطه زیر خواهد شکست:

بر اساس تئوری پلاستیسیته، ماده زمانی تسلیم خواهد شد که σfail=σY باشد. رابطه زیر را در نظر بگیرید:

اگر رابطه بالا برقرار باشد، دو منحنی قبلی با هم متقاطع خواهند شد (تصویر زیر). مقدار a با عنوان «اندازه تغییر حالت ترک» (Transition Flaw Size) شناخته شده و با علامت «at» نمایش داده میشود. اندازه تغییر حالت ترک به خواص مواد به کار رفته در سازه بستگی دارد. اگر a<at باشد، شکست توسط قواعد تسلیم پلاستیک و اگر a>at باشد، شکست توسط قوانین مکانیک شکست کنترل خواهد شد.

مقدار at برای آلیاژهای مهندسی، 100 میلیمتر (mm) و برای سرامیکها، 0.001 میلیمتر است. اگر فرضاً امکان ایجاد ترکهای میلیمتری در فرآیندهای تولید وجود داشته باشد، شکست مواد سرامیکی به احتمال زیاد از طریق رشد ترک رخ خواهد داد؛ در حالی که عامل شکست آلیاژهای مهندسی، افزایش تغییر شکل پلاستیک خواهد بود.

محدودیت نوک ترک در شرایط تسلیم بزرگ مقیاس

در هنگام مواجه با تسلیم کوچک مقیاس میتوان از یک پارامتر منفرد (مانند J ،K یا CTOD) به عنوان معیار شکست مستقل از هندسه برای توصیف وضعیت نوک ترک استفاده کرد. از سوی دیگر، در صورت وجود رفتار پلاستیسیته زیاد و یا وابستگی چقرمگی شکست به شکل و اندازه نمونه مورد آزمایش، به کارگیری مکانیک شکست به همراه یک پارامتر منفرد کاربرد مناسبی نخواهد داشت. در این شرایط باید از تئوریهای تسلیم بزرگ مقیاس استفاده کرد. در ادامه، به معرفی برخی از تئوریها و رویکردهای پرکاربرد در میان محققان حوزه مکانیک شکست میپردازیم.

تئوری J-Q

به منظور دستیابی به یک راه حل بهتر در هنگام گسترش ناحیه پلاستیک میتوان از پارامتری موسوم به پارامتر Q برای تعدیل میدان تنش استفاده کرد (تئوری J-Q). به کارگیری این تئوری با کمک روش المان محدود (FEM) انجام میشود. در این حالت، میدان تنش جدید به صورت زیر قابل محاسبه است:

که اگر i=j باشد، δij=1 و در غیر این صورت، δij=0 خواهد بود. محدوده مقادیر Q معمولاً بین 3- تا 2+ تغییر میکند. مقادیر منفی، هندسه ناحیه پلاستیک را تا حد زیادی تغییر میدهند.

علاوه بر تئوری J-Q، رویکرد دیگری به نام تئوری J-Q-M نیز وجود دارد که از پارامتری موسوم به پارامتر عدم انطباق (M) به منظور جبران تغییرات چقرمگی فلز جوش (WM)، فلز پایه (BM) و ناحیه متأثر از حرارت (HAZ) در فرآیند جوشکاری استفاده میکند. مقدار پارامتر M نیز مانند پارامتر Q به رابطه میدان تنش اضافه میشود. به علاوه، هر دوی این پارامترها به صورت مستقل از یکدیگر در نظر گرفته میشوند.

اثرات پارامتر T

یکی از روشهای جایگزین تئوری J-Q، استفاده از پارامتر T است. این پارامتر فقط تنش نرمال در راستای x (راستای z در کرنش صفحهای) را تغییر میدهد. برای تعیین پارامتر T نیازی به FEM نیست. بر اساس دلایل مختلف میتوان استدلال کرد که استفاده از T به مکانیک شکست الاستیک خطی محدود میشود اما از آنجایی که تغییرات ناحیه پلاستیک ناشی از T هرگز به سطح واقعی ترک (به جز نوک آن) نمیرسند، این پارامتر نه تنها برای تسلیم کوچک مقیاس بلکه برای تسلیم بزرگ مقیاس نیز قابل استفاده است. علاوه بر این، پارامتر T بر روی شروع شکست مواد شکننده در معیار «حداکثر کرنش مماسی» (Maximum Tangential Strain) نیز تأثیر قابل توجهی دارد. طبق مطالعات صورت گرفته، پارامتر T و نسبت پواسون ماده نقش مهمی را در پیشبینی زاویه رشد ترک و چقرمگی شکست حالت ترکیبی بازی میکنند.

^^

عالی بود