نحوه انتخاب اورینگ — به زبان ساده

در مطالب پیشین مجله فرادرس در خصوص آببندهای مختلفی همچون کاسهنمدها، اورینگها و پکینگ صحبت کردیم. همچنین نحوه تعویض کاسه نمد گیربکس در خودروهایی مانند پژو 206 و پراید مورد بررسی قرار گرفت. علاوه بر این یاد گرفتیم که چطور از اورینگهای متری استفاده کنیم تا به کمک آنها آببندی سیستمهایی را انجام دهیم که شکل مشخصی ندارند. از جمله مسائلی که به هنگام طراحیهای مکانیکی وجود دارد، نحوه انتخاب اورینگ برای یک سیستم خاص است تا بتوان از این طریق، بهترین نوع آببندی را ارائه داد. از اینرو در این مطلب قصد داریم تا به بررسی نحوه انتخاب اورینگ بپردازیم و انتخاب اورینگ را از جنبههای مختلف بررسی کنیم.

مروری بر انواع اورینگ

انواع مختلف اورینگ در صنایع و محصولات مختلف مورد استفاده قرار میگیرند. در بررسی نحوه انتخاب اورینگ نه تنها باید جنس آنها را مورد توجه قرار داد تا در شرایط عملیاتی مختلف کارکرد مناسبی داشته باشند، بلکه اندازه اورینگ نیز در جلوگیری از نشتی اهمیت بسیاری دارد.

بسیاری از اورینگها را به عنوان آببند محوری استاتیک میشناسند که آببندی مناسبی بین دو بخش انجام میدهند و این دو بخش نسبت به یکدیگر هیچ حرکتی ندارند. اورینگهای دینامیک اما وظیفه آببندی قطعات متحرک را به عهده دارند. این اورینگها باید از موادی مقاوم در برابر سایش ساخته شده باشند و در دورههای معینی باید آنها را تعویض کرد.

دمای عملیاتی اورینگ و کاربرد آن

دو مورد از مهمترین نکات به هنگام بررسی نحوه انتخاب اورینگ در زیر آورده شده است:

- بازه دمای عملیاتی

- کاربرد صنعتی

برخی از مواد را میتوان در کاربریهای مختلفی مورد استفاده قرار داد درحالیکه صنایع مهم نیازمند اورینگهایی هستند که جنس آنها در طول زمان مورد آزمایش قرار گرفته باشند. پنج نوع جنس مختلف از مهمترین اورینگها عبارتند از

- PTFE

- وایتون

- سیلیکون

- نیتریل

- EPDM

انواع اورینگ

آشنایی با جنس اورینگ به هنگام بررسی نحوه انتخاب اورینگ از اهمیت بالایی برخوردار است و علاوه بر پنج مورد بالا، در ادامه، اورینگهای دیگری را نیز بررسی خواهیم کرد.

اورینگ PTFE

از جمله مشخصههای ویژه اورینگهای PTFE، مقاومت بالای آنها در برابر گرما و سرما است. این نوع اورینگها میتوانند در دمایی بین $$-73$$ تا $$260$$ درجه سانتیگراد مقاومت از خود نشان دهند. با این وجود، این نوع از اورینگها از موادی سخت تشکیل شدهاند و بکارگیری آنها در سیستمهای متحرک دشوار است. اورینگهای PTFE همچنین در برابر ترکخوردگی، تنش، مواد شیمیایی و فشارهای زیاد مقاومت بالایی دارند. این نوع از اورینگها را به طور معمول در سیستمهایی همچون فرمان خودروها، فرآوری مواد شیمیایی، انبار مواد شیمیایی و پیستولههای رنگ مورد استفاده قرار میدهند.

اورینگ سیلیکونی

اورینگهای سیلیکونی بیشتر در سیستمهای لولهکشی کاربرد دارند. این نوع از اورینگها میتوانند دمایی از $$-84$$ تا $$232$$ درجه سانتیگراد را تحمل کنند. علاوه بر این، مقاومت در برابر آب، اسیدها، اوزون، پرتو ماورابنفش و حرارت از جمله دیگر ویژگیهای اورینگ سیلیکونی به شمار میآید. البته این نوع از اورینگها در برابر پارگی و آسیبهای فیزیکی مقاوم نیستند و بنابراین نمیتوان از آنها در شرایط دینامیک بهره برد. از جمله صنایعی که اورینگ سیلیکونی در آنها کاربرد دارند باید به موراد زیر اشاره کرد:

- پزشکی

- داروسازی

- غذایی

- آب و فاضلاب

- نیمههادیها

اورینگ نیتریل

نیتریل، الاستومری ارتجاعی است که به طور گسترده در صنایع مختلف همچون ماشینآلات سنگین و هواپیماها مورد استفاده قرار میگیرد. این الاستومر را میتوان به شکلهای مختلفی فرآوری کرد. نیتریل در دمای عملیاتی $$-50$$ تا $$120$$ درجه سانتیگراد بکار گرفته میشود و نیتریل هالوژنه حتی تا دمای ۱۵۰ درجه سانتیگراد نیز مقاومت دارد. با این وجود نمیتوان از آن در دماهای بالاتر یا به هنگام ترکیب با مواد شیمیایی همچون روغن ترمز و هیدروکربنهای هالوژنه استفاده کرد.

نوع دیگری از اورینگهای نیتریل موسوم به «Buna-N» وجود دارد که محصولی سنتزی است و در برابر سایش و پارگی و برخی حلالهای شیمیایی مقاومت مناسبی دارد. مقاومت این ماده در برابر اوزون و هوازدگی بسیار زیاد است که این مقاومت را با ترکیب مواد دیگر میتوان بهبود بخشید. البته انتخاب اورینگ Buna-N نیز باید برای شرایط دمایی پایینتر ۱۴۹ درجه سانتیگراد انجام شود.

لازم به ذکر است که از اورینگهای نیتریل میتوان در شرایطی با دمای متغیر و بالا استفاده کرد و برخی از این اورینگها حتی تا دمای ۳۲۷ درجه سانتیگراد نیز مقاومت دارند. از نیتریل به طور معمول در موارد زیر استفاده میشود:

- سیستمهای هیدرولیکی

- پالایش نفت و روغن

- سیستمهای آبی

- آببندی سیستمهای بنزین و روغن خودرو

- صنایع نظامی

اورینگ HNBR

اورینگهای HNBR نوعی از اورینگهای نیتریل هستند که به دلیل دوام بالا، در محیطهای صنعتی مورد استفاده قرار میگیرند. این اورینگها در دمای بالا و در برابر اکسایش بسیار مقاوم هستند و میتوان بدون هیچ مشکلی آنها را در مسیر مواد شیمیایی همچون روغن و سوخت قرار داد.

از آنجایی که کار با آببندها و طراحی آنها نیازمند آشنایی با نرمافزارهایی در این زمینه است، «فرادرس» اقدام به انتشار فیلم آموزش پایه ای نرم افزار ماشین کاری سالیدکم (SolidCAM) کرده که لینک آن در ادامه آمده است.

اورینگ وایتون

اورینگهای وایتونی به عنوان جایگزینی برای اورینگ نیتریل به شمار میروند که آببندی مناسبی را تا دمای ۲۰۵ درجه سانتیگراد فراهم میکنند. این اورینگ همچنین نسبت به اسیدها، نفت و مواد سیلیکونی مقاوم است و بیشتر در تجهیزات فرآیندی نفت خام مورد استفاده قرار میگیرد. این اورینگ همچنین مقاومت خوبی در برابر سایش و خوردگی دارد. با توجه به اینکه اورینگهای وایتونی را میتوان در دماها و با سیالات مختلف مورد استفاده قرار داد، در صنایع بسیاری از جمله موارد زیر مورد استفاده قرار میگیرند.

- فرآیندهای شیمیایی

- سیستم سوخت خودروها

- صنایع هوایی

- نفت و گاز

اورینگ EPDM

«اتیلن پروپیلن دین ترپلمیر» (Ethylene Propylene Diene Terpolymer | EPDM)، مادهای با عمر بالا است که در برابر عوامل فرسایشی همچون اوزون، آب، بخار، حرارت، پرتو فرابنفش و اکسیژن مقاوم است. این ماده همچنین مقاومت خوبی در برابر مواد قلیایی و ترکیبات اسیدی با قدرت متوسط دارد. انتخاب اورینگ EPDM به طور معمول در صنایع داروسازی، پزشکی و غذایی انجام میگیرد.

اورینگ نئوپرن

اورینگهای نئوپرنی مقاومت خاصی در برابر هوازدگی، تابش فرابنفش، اوزون و همچنین اکسیژن دارند. دمای علمیاتی آنها گسترهای از $$-53$$ تا $$148$$ درجه سانتیگراد را شامل میشود و در برابر نفوذ و ترکهای ناشی از خمش مقاوم هستند. این ماده همچنین مقاومت بالایی در برابر مبردها، روانکارها، اسیدها و برخی روغنها دارد. اورینگهای نئوپرنی کاربردهای محدودی دارند و در سیستمهای تهویه مطبوع و یخچالها مورد استفاده قرار میگیرند.

اورینگ پلی اورتان

پلیاورتان در تماس با دیاکسید کربن، مقاومت بالایی از خود نشان میدهد. همچنین در برابر سایش و تغییر شکل نیز مقاوم است. با این وجود، مقاومت دمایی بالایی ندارد و نمیتواند در دماهای بالاتر از ۱۰۰ درجه سانتیگراد مقاومت مناسبی داشته باشد. اورینگهای پلیاورتان در موارد زیر مورد استفاده قرار میگیرند:

- سوپاپها

- سیلندرها

- سیستمهای نیوماتیک (پنوماتیک)

- اتصالات هیدرولیکی

- صنایع نظامی

- سیستمهای انتقال سیالات

نکته مهم در نحوه انتخاب اورینگ چیست؟

در اولین نگاه به هنگام انتخاب اورینگ باید جنس، هندسه و محدودیتهای شیار اورینگ مورد توجه قرار بگیرد. به طور معمول، شکل این شیار به صورت مستطیل و عرض آن نسبت به عمق آن بیشتر است. این شکل سبب میشود تا اورینگ به خوبی در محل خود تا ۲۵ درصد - در شرایط استاتیک - فشرده شود و همچنان فضای کافی برای انبساط ناشی از حرارت داشته باشد. تصویر زیر را درنظر داشته باشید. زمانی که شیار مورد نظر انتخاب شد میتوان اندازههای قطر داخلی و خارجی و سطح مقطع را نیز مد نظر قرار داد. در ادامه، نکاتی در خصوص سطح مقطع اورینگ بیان میشوند.

حد فشردگی اورینگ چه در تاثیری در عملکرد آن دارد؟

به هنگام بررسی نحوه انتخاب اورینگ به عبارت حد فشردگی اورینگ میرسیم. «حد فشردگی اورینگ» (Compression Set) یا «مانایی فشاری» به حالتی میگویند که در آن، اورینگ بعد از اعمال فشار نتواند به حالت قبل خود برسد. اورینگی که مانایی فشاری مناسبی داشته باشد، کارایی خود را در مدت زمان بیشتری حفظ میکند. عوامل بسیاری در مانایی فشردگی دخالت دارند که برخی از آنها عبارتند از:

- دما

- مقدار فشردگی

- سیال

- جنس ماده

اگر تمامی متغیرها بالا ثابت باشند، اورینگ ضخیمتر، مانایی فشاری بیشتری خواهد داشت. از اینرو، استفاده از اورینگ ضخیم نسبت به اورینگهای نازکتر، نقاط قوتی دارد که در ادامه، برخی از آنها را بیان میکنیم.

تلورانس

از جمله نقاط مثبتی که باید در خصوص اورینگهای ضخیمتر بیان کرد این است که این نوع اورینگها توانایی بیشتری در تلورانس شیار دارند. این مورد را بویژه میتوان در اورینگهایی با اندازه ۲/62 میلیمتر مشاهده کرد که تلورانسی برابر با 0/08 میلیمتر دارند. در مواد فلزی (شیارهای فلزی) با تلورانس ۰/05 میلیمتر، از آنجایی که تلورانس اورینگ با کاهش ضخامت آن تغییری نمیکند، بنابراین دامنه فشردگی آن افزایش مییابد.

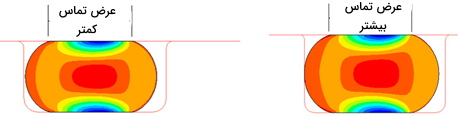

عرض تماس

نقطه قوت دیگر در استفاده از اورینگهایی با سطح مقطع ضخیم را باید در عرض تماس آببند و بخش فلزی ذکر کرد. اگر فرض کنیم که طراحی و انتخاب اورینگ را برای ۲۵ درصد فشردگی انجام میدهیم، «عرض تماس اسمی» بین آببند و بخش فلزی افزایش مییابد. افزایش عرض تماس سبب میشود تا در برابر مشکلات بخش فلزی همچون خراش و آلودگی، مقاوت بهتری داشته باشیم.

آب بندهای دینامیک

در نهایت، اورینگهای ضخیمتر را میتوان در سیستمهای دینامیک نیز مد نظر قرار داد چراکه اورینگهای ضخیمتر از لحاظ نظری، مقاومت بهتری در برابر سیستمهای دوار و دینامیک دارند. نکته دیگری که باید در انتخاب اورینگ در نظر بگیریم این است که اورینگهای ضخیمتر، کمتر دچار مشکل چرخش میشوند. البته در سیستمهای دینامیک، این نوع از اورینگها اصطکاک بیشتری دارند. به همین دلیل پیشنهاد میشود به هنگام طراحی سیستمهای دینامیک، میزان فشردگی کاهش پیدا کند.

نصب

از نقاط قوت اورینگ نازک، سادگی نصب آن است. اورینگهای ضخیمتر به نیروی بیشتری نیاز دارند تا درون پیستون قرار بگیرند و به دنبال آن به نیروی بیشتری نیز برای قرارگیری پیستون درون محفظه نیاز خواهیم داشت. نقطه قوت دیگر اورینگهای نازک در هزینه نهایی تولید آنها است چراکه مواد خام کمتری مورد استفاده قرار میگیرد.

نحوه انتخاب اورینگ بر اساس اندازه

در هر حال بعد از مطالعه انواع اورینگها و نحوه انتخاب اورینگ به مرحله دیگری میرسیم و آن نحوه انتخاب اورینگ بر اساس اندازه طراحی شده است. اندازه یک اورینگ را میتوان به کمک اندازهگیری قطر و عرض سطح مقطع آن بیان کرد. مواردی که باید اندازهگیری شوند عبارتند از قطر داخلی (ID)، قطر خارجی (OD) و عرض سطح مقطع (CS). به کمک رابطه زیر میتوانید اندازه اورینگ مورد نظر خود را پیدا کنید.

$$\begin{equation}

2(C S)+I D=O D

\end{equation}$$

اورینگهایی که سطح مقطع کوچکتری داشته باشند در برابر تغییرات فشار، مقاومت بیشتری دارند و دسترسی به آنها نیز سادهتر است. اورینگهایی که سطح مقطع بزرگتری دارند، به شکل قابل ملاحظهای مقاومت در برابر نشتی را افزایش میدهند. به همین دلیل، انتخاب اندازه اورینگ نیز همانند جنس آن اهمیت بالایی دارد.

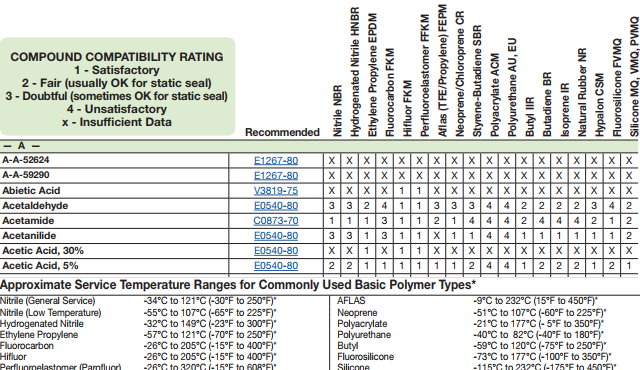

اورینگها در اندازههای استاندارد به تولید میرسند که معمولترین آن، استاندارد $$AS568$$ است. اورینگهایی که بر اساس این استاندارد ساخته میشوند جنسهای مختلفی را پوشش میدهند. جداول مخصوصی در کتب مختلف برای این اندازهها وجود دارد که انتخاب اورینگ را میتوان بر اساس آنها انجام داد. اصلیترین نکتهای که باید در این جداول بررسی کرد، نوع سیال و دمای عملیاتی است. نمونهای از این جدول را در تصویر زیر مشاهده میکنید. در این جدول، همانطور که میبینید نام سیال بر اساس حروف الفبا و همچنین دما آورده شده است.

پارامترهای مربوط به اندازه اورینگ چه هستند؟

به هنگام بررسی نحوه انتخاب اورینگ بر اساس اندازه، سه پارامتر اصلی فشردگی، کشیدگی و درصد پرشدگی گلند وجود دارد که به کمک آنها میتوان اندازه اورینگ را مشخص کرد.

فشردگی

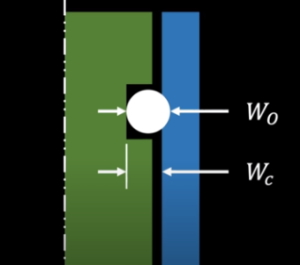

میزان فشردگی شعاعی اورینگ به هنگام جایگذاری آن در «شیار» (Gland) اورینگ موسوم به «فشردگی» (Squeeze) است. به طور کلی مقدار فشردگی را برابر با ۱۸-۲۵ درصد در نظر میگیرند. اما در کاربریهایی که دمایی پایین دارند، این مقدار تا ۳۰ درصد نیز افزیش مییابد.

$$=\frac{W_{O}-W_{C}}{W_{O}} \times 100$$ درصد فشردگی

کشیدگی

«کشیدگی» (Stretch) متناظر با میزان کشیدگی اورینگ بعد از نصب است. این مقدار باید کمتر از ۵ درصد باشد چراکه مقادیر بیشتر سبب کاهش سطح مقطع و به دنبال آن کاهش فشردگی میشوند. درصد کشیدگی نیر بر اساس فاصلههای تعریف شده شیار و اورینگ در تصویر زیر قابل محاسبه خواهد بود.

$$=\frac{D_{\text {groove}}-D_{i, \text {ring}}}{D_{i, \text {ring}}} \times 100$$ درصد کشیدگی

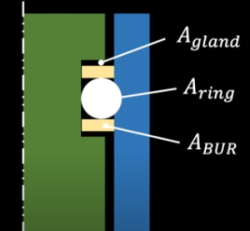

درصد پرشدگی گلند

درصد «پرشدگی گلند» (Gland Fill) به حجم پرشده در محدوده شیار اشاره دارد. به طور مثال در مواردی ممکن است برای نصب اورینگ از واشرهایی در اطراف آن استفاده شود که هر دو، پرشدگی گلند را افزایش میدهند. به طور کلی بهتر است این مقدار کمتر از ۸۵ درصد باشد چراکه باید انبساط اورینگ را نیز در نظر بگیریم. برای محاسبه درصد پرشدگی نیز باید تعداد واشرها و سطوح اشغالی آنها به همراه سطح اورینگ را مد نظر قرار دهیم.

$$=\frac{A_{\text {ring}}+\left(n_{B U R} \times A_{B U R}\right)}{A_{\text {gland}}} \times 100$$ درصد پرشدگی جای اورینگ (گلند)

علاوه بر استفاده از معادلات بالا برای تعیین اندازه اورینگ، از کتب راهنمای مخصوصی هم میتوان بهره برد که برای بررسی نحوه انتخاب اورینگ به شکل مناسب، مقادیر مختلف از پیش محاسبه شده و به صورت جدول در اختیار مهندسان قرار گرفته است.

سختی اورینگ

اورینگها در سختیهای مختلفی تولید و عرضه میشوند که میزان سختی به کمک ابزاری به نام «دورومتر» (Durometer) قابل اندازهگیری است. به طور مثال، سختی ۷۰ در اورینگها به عنوان سختی معمول در نظر گرفته میشود. سختی برابر با ۵۵، اورینگی نرمتر و برای فشارهای کمتر از $$1000psi$$ مناسب است. سختی ۹۰ همانطور که در تصویر زیر هم مشاهده میکنید، اورینگ بسیار سختی را شامل میشود که این نوع از اورینگها در برابر ورود به محفظه بین دو اتصال یا به اصطلاح «Extrusion» مقاوم هستند و برای فشارهای بالاتر از $$۶000psi$$ مورد استفاده قرار میگیرند.

نکاتی در خصوص نصب اورینگ

نصب اورینگ بسیار ساده است و به تخصص خاصی نیاز ندارد و برای نصب اورینگهای کوچکتر کافی است به کمک یک دستکش نرم و با فشار دو دست، آنها را در محل خود قرار دهید. برای اورینگهای سخت که با دشواری نصب میشوند نیز توصیه میشود آنها را برای چند دقیقه در آب جوش قرار دهید و سپس آنها را نصب کنید.

نکته مهم دیگر در رابطه با نصب اورینگ این است که حتما از گریسهای مخصوص اورینگ پیش از فرآیند مونتاژ دستگاه کمک بگیرید چراکه این نوع از گریسها فشردگی بهتر اورینگ را سبب میشوند.

با سلام و عرض ادب مطلب خوبی بود در شرایط طراحی شیار اورینگ در پنوماتیک و هیدرولیک متفاوت هست؟

با سلام و تشکر از مطالب مفید ارائه شده.

لطفاً مرجع جدول معرفی انواع الاستومرها در متن را اعلام نمایید

با سلام؛

منابع تمامی مطالب مجله فرادرس، در صورتیکه که ترجمه باشند، در انتهای مطلب و پیش از نام نویسنده آورده شدهاند.

با تشکر از همراهی شما با مجله فرادرس

سلام متن عالی بود

سلام. وقت بخیر.

ممنون از اطلاعات مفید شما.

بنده طراح صنعتی هستم و در محاسبه آبندی قسمتی از یک جک هیدرولیک مشکل داشتم ولی به کمک اطلاعات مفید شما مشکلم برطرف شد. ممنون از راهنمایی شما.