لحیم کاری قطعات SMD – راهنمای کاربردی

در آموزشهای قبلی مجله فرادرس، با قطعات الکترونیکی و روش عیبیابی بردهای الکترونیکی آشنا شدیم. در این آموزش، درباره روشهای لحیم کاری قطعات SMD مطالبی را بیان میکنیم.

قطعات SMD

SMD مخفف عبارت انگلیسی Surface-Mount Device به معنی «قطعه نصب سطحی» است که بر اساس «فناوری نصب سطحی» (Surface-Mount Technology) یا SMT ساخته میشود. این قطعات در بستههایی ارائه میشوند که پایههای آنها به صورت زائدهها یا تکههایی برای لحیم شدن مستقیماً روی سطح برد مدار چاپی (PCB) قرار میگیرند. در واقع، لحیم کاری قطعات SMD بدون نیاز به سوراخ کردن PCB و روی سطح آن انجام میشود. انواعی از خازنها، مقاومتها، دیودها، ترانزیستورهای کوچکطرح (SOT) و مدارهای مجتمع کوچکطرح (SOIC) دارای پایههای کوچکی مبتنی بر فناوری نصب سطحی هستند به طوری که میتوان آنها را مستقیماً روی سطح PCB لحیم کرد.

اولین مزیت قطعات نصب سطحی این است که در مقایسه با قطعات مبتنی بر «فناوری سوراخ کامل» (Through-Hole Technology) یا THT به فضای کمتری نیاز دارند. قطعه SMD، همانطور که از نامش پیداست، مستقیماً روی سطح PCB نصب میشود، در حالی که قطعات THT درون سوراخ PCB قرار میگیرند و لحیم میشوند. بنابراین، قطعات SMD موجب میشوند فضای کمتری از PCB اشغال شود. علاوه بر این، اندازه قطعات SMD نسبتاً کوچکتر است که این خود ابعاد کلی و پیچیدگی PCB را کاهش میدهد.

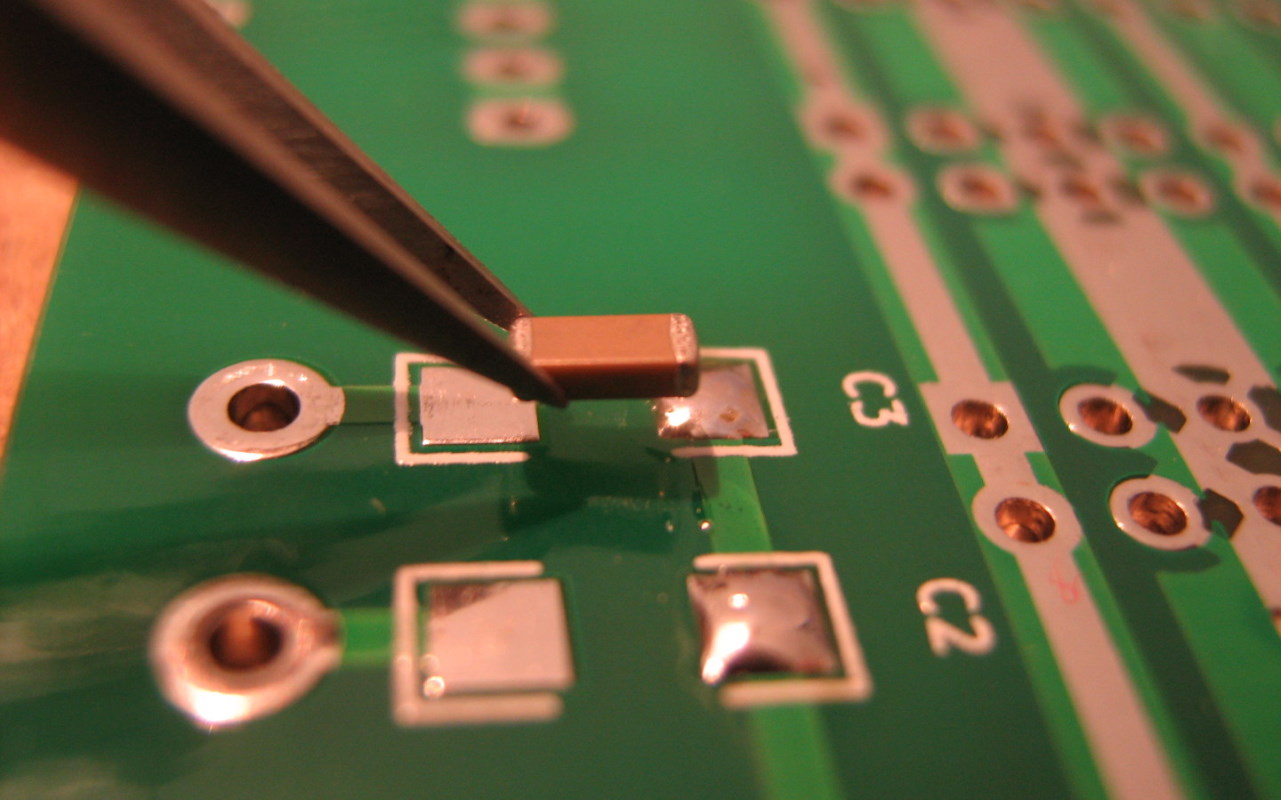

قطعات پسیوی مانند مقاومتها، خازنها و دیودها در اندازهها و بستههای مختلفی مانند 1206، 0805، 0603 و غیره وجود دارند. این اعداد نشاندهنده اندازه واقعی قطعه هستند. همیشه هنگام طراحی PCB برای پروژه خود و خرید نسخه SMD آن قطعه، باید بسته آن را در نظر بگیرید، زیرا مثلاً اگر یک PCB بر اساس بسته 0603 طراحی کنید، دیگر نمیتوانید قطعات SMD با اندازههای متفاوت را تهیه و استفاده کنید.

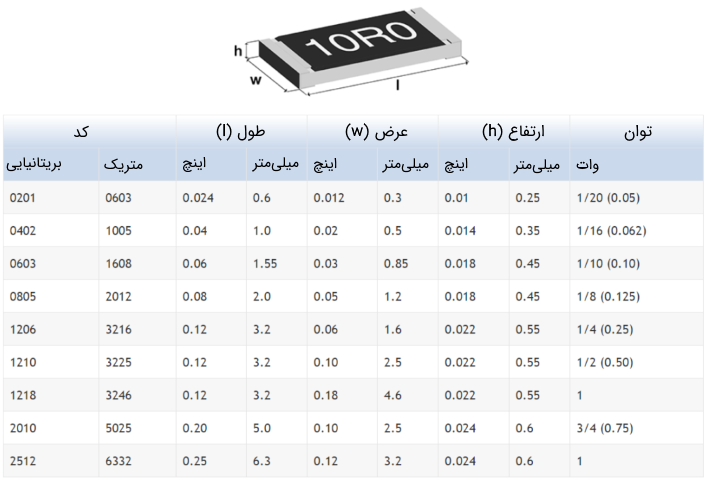

قطعات دیگر، مانند ترانزیستورها و آیسیها نیز بستههای مختلفی دارند. برای ترانزیستورهای SMD با کاربرد عمومی، اغلب از بسته SOT23 استفاده میشود. SOT23 به طور کلی دارای سه پایه است که دو پایه آن در یک طرف و پایه سوم در طرف دیگر قرار دارد. بسته به ماهیت IC، قطعه میتواند تعداد پایه بیشتری نیز داشته باشد.

همانطور که در شکل بالا میبینیم، آیسی SMD بستههای متنوعی دارد. هر یک از این قطعات مساحت خاصی دارند که در شرایط و کاربردهای مختلف میتوان از آنها مناسبترین استفاده را کرد. با وجود این، «بسته کوچکطرح» (SOP) و «بسته تخت چهارتایی» (QFP) به دلیل راحتتر بودن استفاده و مونتاژ، معمولاً بیشتر از انواع دیگر مورد استفاده قرار میگیرند.

اکنون که به صورت کلی با قطعات SMD آشنا شدهایم، میتوانیم روش لحیم کاری قطعات SMD و همچنین، مواردی را که باید در مورد آن در نظر بگیرید، بیان کنیم. بسیاری از علاقهمندان و فعالان صنعت الکترونیک، از لحیم کاری قطعات SMD واهمه دارند که البته این ترس مبنای درستی ندارد. با داشتن ابزار مناسب و تمرین و تکرار، به سادگی میتوان لحیم کاری قطعات SMD را انجام داد و در این کار به تسلط رسید. در این مطلب، ما تنها بر روش لحیم کاری قطعات SMD که توسط افراد انجام میشود تمرکز میکنیم و نه روشهایی که در کارخانهها به صورت خودکار و با دستگاههای مختلف صورت میگیرد.

روشهای لحیم کاری قطعات SMD

همانطور که گفتیم، لحیم کاری قطعات SMD ممکن است دشوار به نظر برسد، اما اگر یک روش مناسب را بشناسید و ابزار مناسبی برای انجام آن داشته باشید، این کار به راحتی قابل انجام خواهد بود. روشهای مختلفی برای لحیم کاری قطعات SMD وجود دارد. سه روش زیر برای لحیم کاری قطعات SMD رایج هستند:

- لحیمکاری دستی با هویه داغ (لحیمکاری با هویه)

- لحیمکاری با هویه هوای گرم (لحیمکاری با هیتر)

- لحیمکاری صفحه داغ

در ادامه، این روشها را معرفی میکنیم و البته روشی را که در آن از هیتر استفاده میشود، با جزئیات بیشتری بررسی میکنیم.

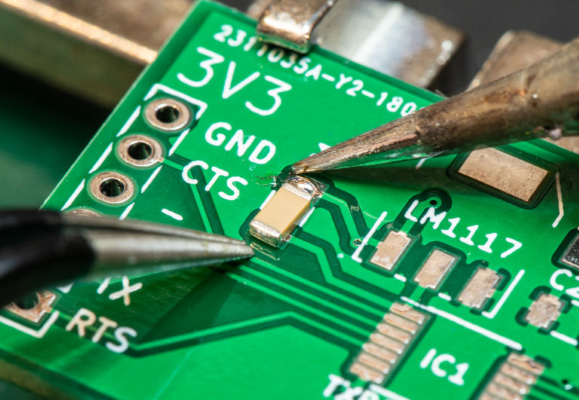

لحیم کاری قطعات SMD با هویه

لحیم کاری دستی با هویه داغ سنتیترین روش برای لحیم کاری قطعات SMD است. این کار با استفاده از هویه لحیمکاری انجام میشود. انجام لحیمکاری با این روش ممکن است در آغاز دشوار باشد، اما بعد از چند روز تمرین به آن عادت خواهید کرد. برای داشتن دقت بهتر، به یک هویه لحیمکاری بسیار ظریف (ترجیحاً با کنترل دما)، مقدار زیادی فلاکس و البته کمی حوصله نیاز خواهید داشت.

به طور کلی، میتوانید بستههای 1206 تا 0603 را با دست و بدون مشکل آنچنانی لحیم کنید. اما اگر قطعهها کوچکتر از این اندازه باشند، ممکن است به یک میکروسکوپ یا ذرهبین نیاز داشته باشید، زیرا لحیمکاری این قطعات با چشم غیرمسلح دشوار است. مراحل لحیم کاری قطعات SMD با هویه به صورت زیر است:

- ابتدا مقداری فلاکس روی PCB بریزید. این کار کمک میکند تا لحیم در محل خود حفظ شود.

- سعی کنید مقدار اندکی لحیم روی یک پد اضافه کنید.

- با استفاده از موچین، قطعه SMD را بردارید و آن را در مکانی که باید روی PCB قرار گیرد، تراز کنید.

- در پایان، در حالی که قطعه را با هویه لحیمکاری میکنید، آن را به آرامی به پد فشار دهید.

- برای آیسیها و اجزای دارای بیش از دو یا سه پایه، ابتدا پایهها را به صورت مورب لحیم کنید. این کار به شما کمک میکند تا آیسی را در جای خود نگه دارید.

- سایر پایهها را لحیم کنید.

لحیم کاری قطعات SMD با هیتر

برای لحیمکاری با این روش، ابتدا ابزار و تجهیزات لازم را تهیه کنیم.

ابزار لحیم کاری قطعات SMD با هیتر

ابزار اصلی لحیمکاری هوای گرم، یک دستگاه تولیدکننده هوای گرم است که در شکل زیر نشان داده شده است و با نامهای تجاری مختلفی موجود است. به این دستگاه هیتر هوای گرم نیز میگویند. همانطور که در شکل میبینیم، این دستگاه نه تنها شامل یک مولد هوای گرم، بلکه یک هویه لحیمکاری دستی نیز هست. برای هر ابزار یک کنترلکننده دما و نمایشگر دیجیتال دما (بر حسب درجه سانتیگراد) وجود دارد. دستگاه هوای گرم همچنین دارای دکمههایی برای تنظیم میزان جریان هوا است.

همانطور که میبینیم، این دستگاه نهتنها شامل یک دستگاه لحیمکاری با هوای گرم است، بلکه یک بخش برای لحیمکاری دستی نیز دارد. برای هر ابزار یک کنترل دما و بازخوانی دیجیتالی جداگانه (به سانتیگراد) وجود دارد. دستگاه هوای گرم (هیتر) همچنین دارای شماره برای تنظیم میزان جریان هوا است.

علاوه بر کنترل میزان هوای گرم در هیتر، اندازههای مختلفی برای نازل وجود دارد که با استفاده از آنها میتوان لحیم کاری قطعات SMD را انجام داد.

چند وسیله اضافه برای استفاده مؤثر از دستگاه هوای گرم لازم است. تصویر زیر ضروریترین موارد را نشان میدهد.

- سرنگ حاوی خمیر لحیمکاری یا اصطلاحاً خمیر قلع است که از مخلوطی از ذرات لحیم بسیار کوچک و فلاکس تشکیل شده است. فشار دادن پیستون سرنگ، خمیر لحیمکاری را از طریق سوزن آن خارج میکند که اغلب قبل از قرار دادن قطعات SMD، برای استفاده از لحیمکاری و فلاکس مستقیم روی پدهای PCB استفاده میشود. خمیر لحیمکاری در شیشههای کوچک نیز موجود است که میتوان آن را به سرنگ منتقل کرد یا مستقیماً PCB را با استفاده از ابزاری بسیار کوچک به آن آغشته کرد.

- از سیم لحیم (با استفاده از هویه دستی) برای اتصال پایههای قطعات یا جدا کردن آنها یا محکم کردن اتصالات ضعیف استفاده میشود.

- از الکل ایزوپروپیل همراه با یک مسواک نرم، اسفنج پنبهای و یا پارچه برای تمیز کردن سطح PCBها قبل از لحیمکاری و از بین بردن باقیمانده فلاکس پس از لحیمکاری استفاده می شود. الکل نشان داده شده در شکل تقریباً 100٪ خالص است، اما اگر زمان اضافی برای تبخیر آب باقیمانده وجود داشته باشد، میتوان از غلظت کمتری (مانند 91٪ خالص) نیز استفاده کرد.

- فلاکس برای دستیابی به جریان خوب و پوشش لحیم مذاب لازم است. علاوه بر فلاکس مایع (همانطور که در تصویر نشان داده شده است)، فلاکس در یک اپلیکاتور یا همان داروگذار قلمی و به صورت ژل نیز برای استفاده با سرنگ و سوزن بلانت موجود است.

- یک جفت موچین خمیده برای کار با SMDها بسیار کارراهانداز خواهد بود. ابزار وکیوم نیز گزینه دیگری است.

- از قلعکش نواری (در کنار هویه دستی) برای از بین بردن لحیمکاری اضافی از پایه قطعات استفاده میشود، در نتیجه از اتصال کوتاه بین پایهها جلوگیری میشود. نوار قلعکش در عرضهای مختلف برای اندازههای مختلف قطعات موجود است.

فرایند لحیم کاری قطعات SMD با هیتر

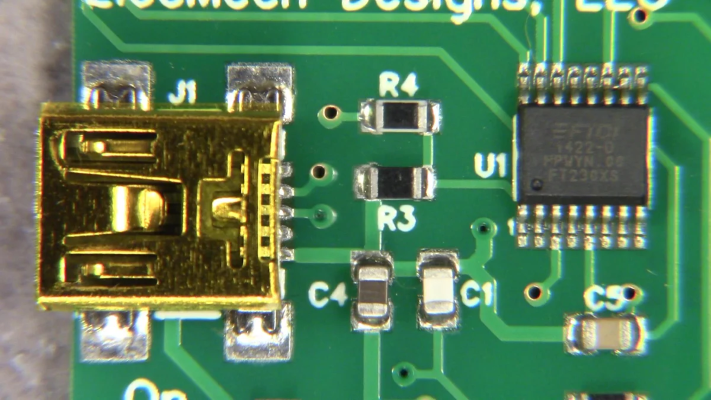

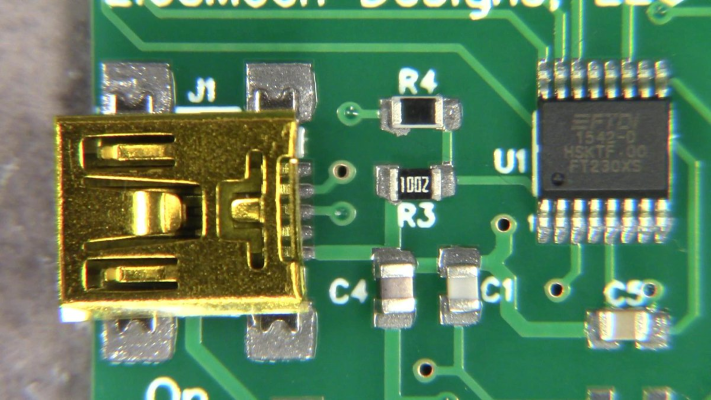

لحیمکاری با هوای گرم به طور معمول برای آن دسته از قطعات SMD انجام میشود که به PCB متصل میشوند. تصویر زیر، بُردی را نشان میدهد که قطعات روی آن نصب شدهاند.

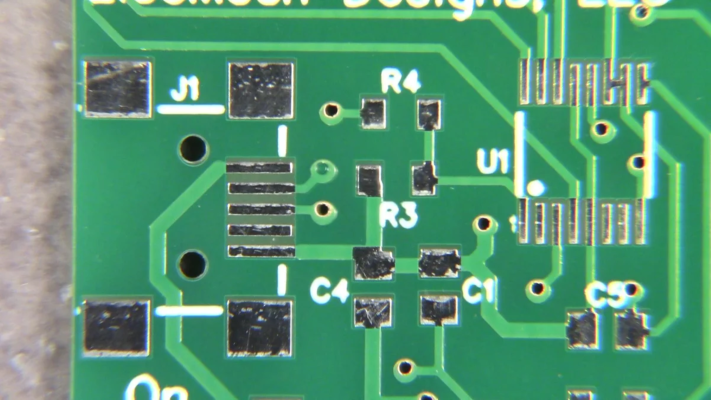

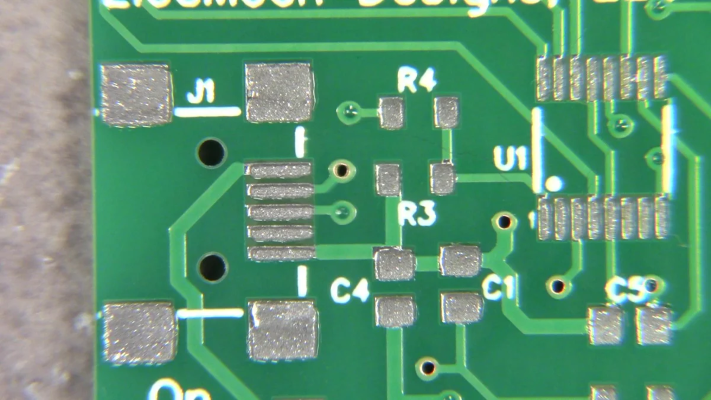

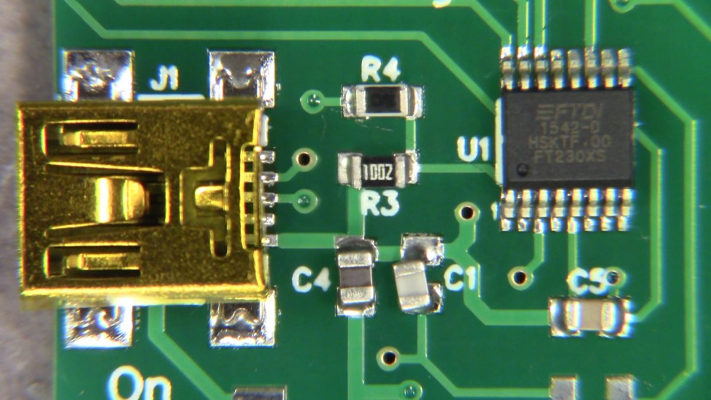

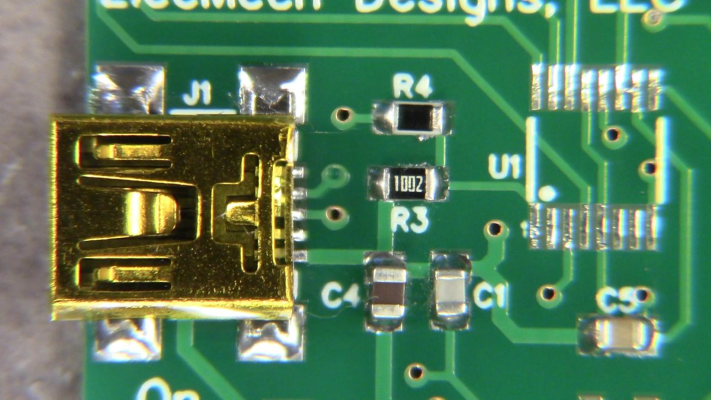

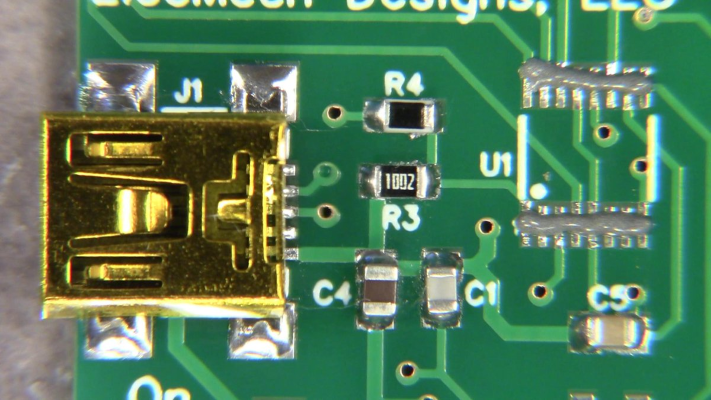

تصویر زیر نیز مربوط به همان برد است که قطعات هنوز روی آن قرار نگرفتهاند. همانطور که مشاهده میکنیم، مکان هفت قطعه در تصویر نشان داده شده است: J1 یک جک mini-USB است، R3 و R4 مقاومت 0805، همچنین C4 ،C1 و C5 خازن 0805 و U1 مبدل USB-UART با بسته TSSOP16 است.

خمیر لحیم در انواع مختلفی با مخلوط فلزات مختلف موجود است، اما رایجترین نسخه آن تقریباً 60٪ قلع و 40٪ سرب دارد و همان ترکیبی است که معمولاً به کار میرود و بسیار توصیه میشود. البته اگر تجربه استفاده از سایر انواع لحیم (مثلاً بدون سرب) را دارید، در صورت تمایل از آنها استفاده کنید.

پس از تمیزکاری کامل PCB با الکل، مرحله بعدی استفاده از لحیم است. دو روش اصلی استفاده از خمیر برای لحیم کاری قطعات SMD وجود دارد: دستی با سرنگ یا کاردک خیلی کوچک و دستی با شابلون.

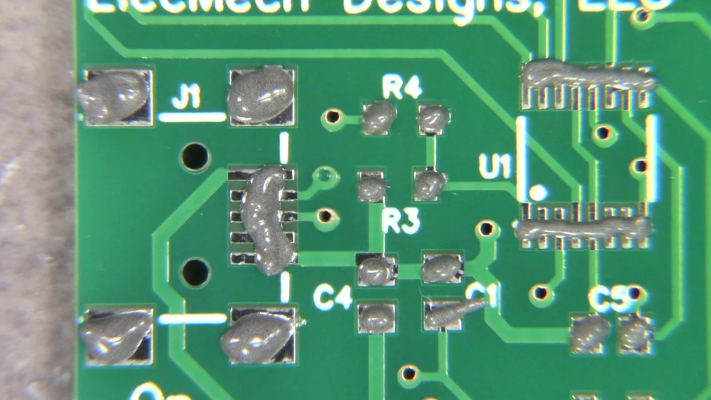

تصویر زیر بلافاصله پس از تزریق خمیر لحیم با سرنگ ثبت شده است. در مورد قطعات 0805، به هر پد یک اندکی خمیر زده شده، اما در مورد پدهای کوچکتر، یک نوار خمیر در سراسر آنها استفاده شده است (در روند «لحیمکاری فرونشینی» (Reflow Process) خواهیم دید که روی هر پد مقدار زیادی خمیر وجود دارد).

اندازه سوزنهای توزیع خمیر لحیم با گِیج مشخص میشود. هرچه اعداد مربوط به گیج کوچکتر باشند، اندازه سوزن نیز کوچکتر است. گیج سوزنهایی که به طور بالقوه برای استفاده در خمیر لحیمکاری مناسب هستند از 14 تا 20 مدرج شدهاند. در اینجا سوزن گیج ۱۶ را ترجیح دادهایم. اگر انتخاب بزرگتر از گزینه مناسب باشد، لحیم زیاد خواهد بود و اگر کوچکتر باشد، لحیمکاری دشوار خواهد شد.

چند نمونه سوزن در تصویر زیر نشان داده شده است. اندازهها با رنگ پلاستیک بالای سوزن کدگذاری میشوند، اما کد رنگ از یک تولیدکننده به تولیدکننده دیگر متفاوت است. توجه داشته باشید که نوک سوزنها ممکن است به صورت عمود بر سوزن یا زاویهدار باشند.

در تصویر زیر، خمیر با شابلون استفاده شده است. بهبود در جایابی خمیر و مقدار توزیع شده به خوبی مشخص است.

قطعات در دو تصویر زیر در مکانهای مربوط به خود قرار گرفتهاند. یک مزیت آشکار استفاده از استنسیل یا همان شابلون این است که محل دقیق پدها مشخصتر است که نتیجه آن قرار دادن دقیقتر اجزا خواهد بود.

یک مزیت نه چندان بزرگ سرنگ نیز این است که خمیر اضافه قبل از لحیمکاری قطعات را با اطمینان بیشتری نگه میدارد.

لحیمکاری بازنشانی چهار مرحله دارد. این چهار مرحله عبارتند از: پیشگرمایش، فرو بردن، بازنشانی و خنک کردن. به طور کلی، این مراحل برای لحیمکاری بازنشانی با دستگاه هوای گرم قابل اعمال هستند.

مسئله این است که هنگام استفاده از دستگاه هویه هوای گرم متغیرهای بیشتری وجود دارند تا اینکه در هنگام استفاده از اجاق که ابزار اصلی لحیمکاری بازنشانی است. علاوه بر زمان و دما، چندین عامل دیگر، از جمله اندازه نازل، فاصله نازل از لحیم، زاویه جریان هوا از نازل به لحیم، سرعت هوای ناشی از نازل، سرعت حرکت نازل در اطراف نقاطی که باید لحیم شوند در لحیمکاری با هویه دستی تأثیرگذار هستند.

در حالت ایدهآل، هویه باید به گونهای نگه داشته شود که دهانه نازل عمود بر سطح PCB و تقریباً 12 میلیمتر بالاتر از آن باشد. حرکت نازل باید حتیالامکان با سرعت یکنواخت باشد؛ اما پینها/پدهای بزرگتر (مانند پایههای نصب شده J1) به هوای گرم بیشتری نسبت به پینها/پدهای کوچکتر نیاز دارند و بنابراین نازل باید بیشتر از حالت عادی در آن ناحیه حضور داشته باشد. به طور کلی، بهتر این است که PCBهای بزرگتر را به بخشهای کوچکتر تفکیک کرده و یک قسمت را قبل از پرداختن به بخش دیگر کاملاً لحیم کنیم.

با وجود همه این متغیرها، لحیمکاری هوای گرم بسیار تابع شرایط خواهد بود و هر شخص ترکیبی از متغیرهای خاص خود را در نظر میگیرد که برای کار مورد نظر او بهتر باشد. در ویدیوی زیر به خوبی میتوانید مشاهده کنید که لحیم کاری قطعات SMD با سرنگ برای توزیع خمیر چگونه انجام میشود.

ویدیوی زیر نیز روش لحیم کاری قطعات SMD را با استفاده از شابلون برای توزیع خمیر نشان میدهد. همانطور که میبینیم، تکنیکها و شرایط به کار گیری شده هویه هوای گرم یکسان بودهاند. در هر دو حالت، دما روی 280 درجه سانتیگراد و جریان هوا روی عدد 3 است و از نازل 8 میلیمتری استفاده شده است.

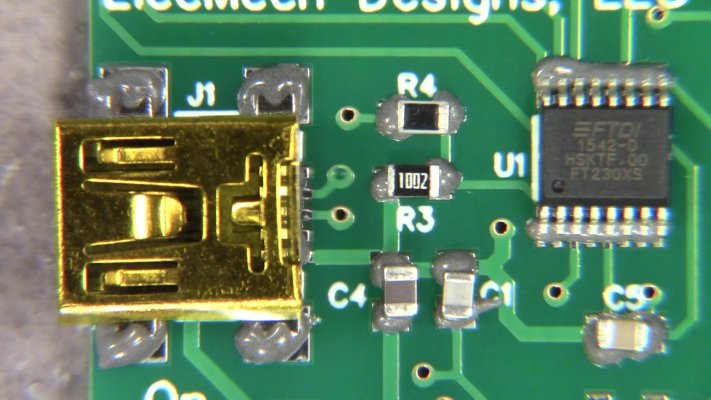

تصویر زیر نتیجه حاصل از استفاده از سرنگ را برای آغشته کردن مدار به خمیر لحیم نشان میدهد. همانطور که میبینیم، تمام پدها لحیم زیادی دارند، اما تنها دو قطعه تحت تأثیرات منفی قرار گرفتهاند. J1 دو یا سه پایه دارد که اصطلاحاً پل یا همان اتصال کوتاه شدهاند. پایههای 4، 5 و 6 قطعه U1 اتصال دارند. پایههای 9 و 10 احتمالاً به پدها متصل نیستند و پایههای 11، 12، 13 و 14 نیز ممکن است پل شوند. قطعاً لازم است مجدداً کار انجام شود و البته که خستهکننده خواهد بود.

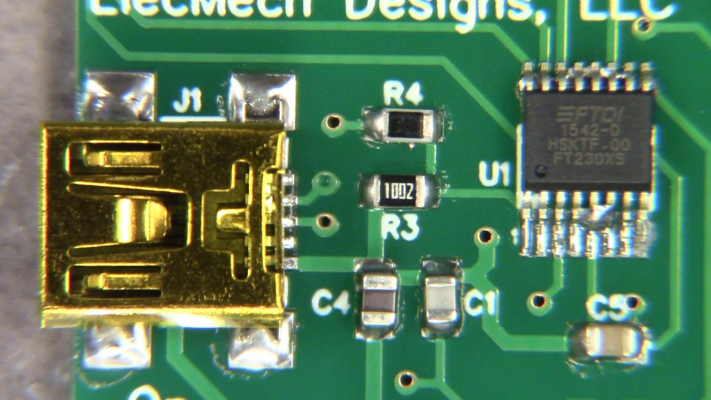

تصویر زیر نیز نتایج کار انجام شده با استفاده از شابلون را نشان میدهد. C1 در طی فرایند لحیم کاری تکان خورده، اما در طی فرایند بازنشانی به موقعیت خود نزدیک شده است. C5، نیز که تکان خورده، در هنگام بازنشانی کاملاً به عقب کشیده شده است. به لطف پینهای پلاستیکی که از پایین جک از سوراخهای صفحه بیرون زدهاند، J1 علی رغم ضربه خوردن در موقعیت خود باقی مانده است. U1 علی رغم اینکه کمی از موقعیت خود خارج شده، هیچ پلی نساخته یا مشکلات دیگری ایجاد نکرده است. C1 به خاطر ظاهری که دارد و منحرف شده، باید جابهجا شود تا روی پدهای خود قرار گیرد؛ البته با همین ظاهر قرارگیری نیز هیچ مشکلی در لحیمکاری آن وجود ندارد که موجب اختلال در عملکرد مدار شود.

بازنگری، بخشی از لحیم کاری قطعات SMD است و این کار در مواردی که از سرنگ برای قرار دادن خمیر روی برد استفاده میشود، ضروری است. در مدار موجود، ابتدا تلاش شده پلهای لحیم کاری از زیر U1 با قلعکش مسی پاک شود، اما این کار موفقیتآمیز نبوده است. در نتیجه، باید U1 جدا شود که این کار در ویدیوی زیر نشان داده شده است.

پس از جدا کردن U1، با کمک قلعکش مسی پدها از لحیم پاک شده و با الکل ایزوپروپیل باقیمانده فلاکس زدوده میشود. توجه داشته باشید که قسمت براق بین پایههای 10 و 11 قطعه U1 باقیمانده لحیم نیست، بلکه ردی از PCB است که خیلی کوتاه است و نمیتواند توسط ماسک لحیم پوشانده شود. علاوه بر این، قبل از ثبت دو تصویر زیر، پلهای لحیمکاری بین سه پایه بالای J1 با قلعکش مسی پاک شدهاند.

تصویر زیر، مدار را بعد از آغشته کردن مجدد پدهای U1 با استفاده از سرنگ نشان میدهد.

ویدیوی زیر نشان میدهد که چگونه قطعه U1 مجدداً در جای خود قرار داده و لحیمکاری میشود.

به دلیل آغشته کردن بیش از حد پدها به خمیر لحیم، پلهایی بین برخی از پایههای U1 ایجاد شده است. ویدیوی زیر نحوه استفاده از قلعکش مسی را برای پاکسازی اتصالها نشان میدهد. توجه داشته باشید که باید از هویه داغ استفاده کنید تا بهترین نتیجه را از استفاده از قلعکش مسی بگیرید. نوار باید روی پینهایی که بین آنها پل برقرار شده قرار گیرد و هویه که روی نوار قلعکش قرار گرفت، باید تقریباً به موازات PCB بچرخد. مهم این است که برخلاف گرمایش مستقیم پینهای پل شده، نوار بافته مسی را با هویه گرم کنید و اجازه دهید که لحیمِ آن پینها را گرم کند.

ویدیوی زیر پاکسازی پلها از پایههای 1 تا 8 و 9 تا 16 قطعه U1 جدید را نشان میدهد.

با پاکسازی پلهای لحیمکاری و تمیز کردن اطراف U1 از باقیمانده فلاکس، زمان بازرسی کلی مدار فرا میرسد. سرانجام، نتیجه نهایی مطابق آنچه خواهد بود که در آخرین ویدیو نشان داده شده است.

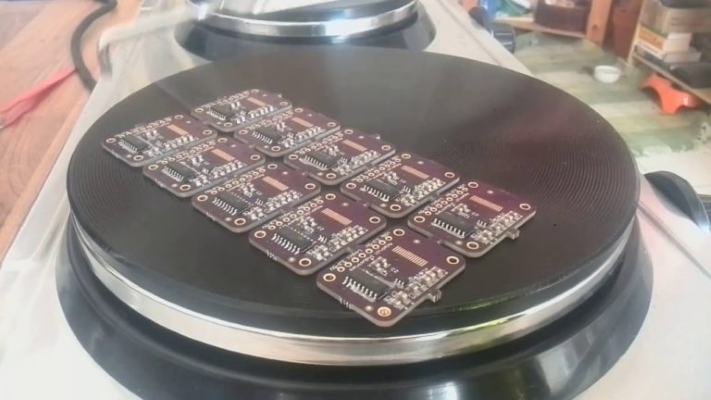

لحیمکاری صفحه داغ

این نوع لحیم کاری مشابه لحیم کاری هوای گرم است، اما به جای اینکه اجزای مدار یکییکی گرم شوند، از یک بستر گرم شده برای گرم کردن کل PCB استفاده میشود تا بتوان همه اجزا را به طور همزمان لحیم کرد. میتوانید یک دستگاه صفحه داغ تجاری موجود در بازار خریداری کنید یا خودتان با استفاده از یک اتو ساده لباس خانگی یکی را بسازید. این نوع لحیمکاری یک روش بسیار سریع و تمیز در مقایسه با دو مورد دیگر است که در بالا ذکر شد. تنها نکته منفی این روش این است که تنها میتوانید یک طرف PCB را با استفاده از این روش لحیم کنید.

معرفی فیلم آموزش آشنایی با سخت افزار موبایل و تبلت و عیب یابی آن ها

برای آشنایی بیشتر با مدارهای الکترونیکی، پیشنهاد میکنیم به فیلم آموزش آشنایی با سخت افزار موبایل و تبلت و عیب یابی آن ها مراجعه کنید که توسط فرادرس تهیه و تدوین شده است. مدت این آموزش ویدیویی ۴ ساعت و ۳ دقیقه است و در ۱۰ فصل تدوین شده است.

در درس اول آموزش، با تجهیزات و ابزارآلات مورد نیاز برای تعمیرات آشنا میشوید و در درس دوم مقدمات الکترونیک را فرا میگیرید. درس سوم درباره آشنایی با دستگاههای اندازهگیری است و قطعهشناسی و نحوه آزمایش سالم بودن قطعه در درس چهارن ارائه شده است. آشنایی با آیسیهای اصلی موبایل و وظایف آنها، مبحث مهم درس پنجم است. نقشهخوانی از مهارتهای لازم برای تعمیرات است که در درس ششم ارائه شده است.

مخابرات و شبکه موبایل نیز از مباحث تخصصی تعمیرات است که به طور کامل در درس هفتم مورد بحث قرار گرفته است. عیبیابی و تست جریانکشی از مهمترین مباحث این آموزش هستند و به ترتیب در درسهای هشتم و نهم به طور کامل معرفی شدهاند. در نهایت، در درس دهم، با اصول و مهارتهای فنی تعمیرات موبایل و تبلت آشنا خواهید شد.

- برای مشاهده فیلم آموزش آشنایی با سخت افزار موبایل و تبلت و عیب یابی آن ها + اینجا کلیک کنید.

معرفی فیلم آموزش الکترونیک ۱ فرادرس

برای آشنایی با الکترونیک، پیشنهاد میکنیم به فیلم آموزش الکترونیک 1 مراجعه کنید که توسط فرادرس تهیه شده است. این آموزش در ۱۱ ساعت و ۲۷ دقیقه و در قالب ۶ درس تدوین شده است. در درس اول، درباره فیزیک الکترونیک بحث شده است. دیود و مدارهای دیودی موضوع مهم درس دوم است. مباحث ترانزیستور پیوندی دوقطبی و ترانزیستورهای اثر میدان، به ترتیب، در درسهای سوم و چهارم معرفی شدهاند. در درس پنجم تقویتکنندههای ترانزیستوری چندطبقه مورد بحث قرار گرفته و در نهایت در درس ششم آنالیز و طراحی مدارات آنالوگ با استفاده از نرم افزار OrCAD ارائه شده است.

- برای مشاهده فیلم آموزش الکترونیک ۱ + اینجا کلیک کنید.

معرفی فیلم آموزش الکترونیک 2 فرادرس

آموزش الکترونیک 2 فرادرس در ۸ ساعت و ۱۱ دقیقه و در ۷ درس تهیه شده است. درس اول این آموزش درباره پاسخ فرکانسی تقویتکنندههای ترانزیستوری است. در درس دوم منابع جریان و بارهای فعال معرفی شدهاند. تقویتکنندههای تفاضلی، تقویتکنندههای توان، تقویتکنندههای فیدبک و تقویتکنندههای عملیاتی، به ترتیب، موضوع درسهای سوم تا ششم هستند. در نهایت، در درس هفتم تنظیمکنندههای ولتاژ معرفی شدهاند.

- برای مشاهده فیلم آموزش الکترونیک 2 + اینجا کلیک کنید.

معرفی فیلم آموزش الکترونیک 3 فرادرس

آموزش درس الکترونیک ٣ در ادامه درس الکترونیک ١ و ٢ در ۱۵ ساعت و ۷ دقیقه و در قالب چهار درس ارائه شده است. در درس اول، پاسخ فرکانسی تقویتکنندههای ترانزیستوری به طور کامل آموزش داده شده است. پایداری و جبران فرکانسی تقویتکنندههای فیدبک موضوع درس دوم است. در درس سوم، تقویتکنندههای عملیاتی به طور کامل مورد بحث قرار گرفتهاند و در نهایت، در درس چهارم، اسیلاتورها به طور مفصل شرح داده شدهاند.

- برای مشاهده فیلم آموزش الکترونیک 3 + اینجا کلیک کنید.

عالی بود متشکرم

عالی بود. کمال تشکر