روغن لحیم چیست؟ | راهنمای کاربردی انتخاب و استفاده

اگر با لحیمکاری سر و کار داشتهاید، احتمالاً مشاهده کردهاید که گاهی پس از لحیمکاری، لحیم به اندازه کافی محکم نیست تا بتواند دو قسمت را به هم پیوند دهد. در این موارد، استفاده از روغن لحیم یا فلاکس میتواند از وجود اتصالات ضعیف جلوگیری کند. پس از تنظیم سطح دمای هویه و استفاده از روغن لحیم مناسب، حتی یک فرد مبتدی نیز میتواند در هنگام کار با مدارهای الکترونیکی از این مشکل رایج جلوگیری کند. در واقع، برای جلوگیری از اکسیداسیون که مانع از شکلگیری پیوند متالورژی میشود، از روغن لحیم مناسب استفاده میشود. در این مطلب، با روغن لحیم و فلاکس آشنا میشویم.

روغن لحیم چیست و چه کاربردی دارد؟

اگر بخواهیم دو بخش رسانا را با لحیمکاری به هم متصل کنیم، اتصال آنها باید كاملاً تمیز و عاری از هرگونه چربی، رنگ و اكسید باشد. بنابراین، از آنجا که در زمان لحیمکاری درجه حرارت زیاد است، در سطح مورد نظر لایهای اكسید به وجود میآید و پس از لحیمكاری ممكن است این لایه اكسید مانع از تماس الكتریكی بین آن دو شود. برای جلوگیری از چنین اتفاقی، از روغن لحیم استفاده میشود. این روغن از مادهای به نام کالیفون تشكیل شده و اكسید و مواد زائد را حل میکند.

پیش از لحیم کردن، باید محل اتصال را به روغن لحیم آغشته کرد و پس از آن لحیمکاری را انجام داد. با این کار، روغن مواد اضافه محل اتصال را در خود حل کرده و هنگامی كه هویه داغ به محل اتصال نزدیک شود، روغن کنار میرود و محل را از مواد زائد پاک میکند. البته، امروزه در داخل برخی سیمهای لحیم روغن تعبیه شده و نیازی به استفاده از روغن لحیم جداگانه وجود ندارد.

جایگزین روغن لحیم چیست؟

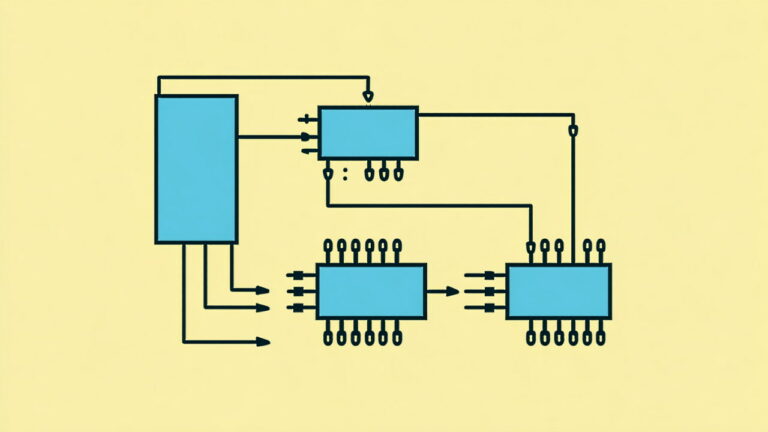

ﺧﻤﻴﺮ ﻗﻠﻊ ﮐﻪ ﯾﮑﯽ ﺍﺯ ﻣﻮﺍﺩ مورد استفاده در لحیمکاری ﻗﻄﻌﺎﺕ SMD و ترکیبی از ﻓﻼﮐﺲ ﻭ ﭘﻮﺩﺭ ﻗﻠﻊ ﻭ ﺳﺮﺏ است. در لحیمکاری قطعات SMD با هویه هوای گرم، استفاده از سیم لحیم میسر نیست و از خمیر قلع استفاده میشود. در این موارد، خمیر در معرض حرارت و اشعه فروسرخ قرار گرفته، ذوب میشود و اتصال قطعات الکترونیکی به فیبر مدار چاپی را برقرار میکند.

امروزه موادی مانند «فلاکس» یا «فلکس» (Flux) که همان خواص روغن لحیم را دارند و ویژگیهای مثبت دیگری را نیز ارائه میدهند، مورد استفاده قرار میگیرند. مايع فلاکس برای مقابله با اکسیداسیون روی فيبر مدار چاپی و پایه قطعات استفاده میشود. فلاکس در اثر تماس با قلع، شكلی كروی به آن میدهد و علاوه بر ظاهر بهتر، موجب اتصالات باکیفیت میشود. علاوه بر این، فلاکس از اتصال احتمالی بين پايهها در لحیمکاری ممانعت میکند و با پخش حرارت تحمل گرمایی قطعات را بالا برده و از سوختن آنها جلوگیری میکند. در کنار این موارد، مايع فلاکس به عنوان خنککننده نیز استفاده كرد.

فلاکس بدون رنگ و گاهی زرد و به صورت مايع است و برای متمركز كردن قلع در پايهها و اغلب در وان قلع به كار میرود، اما خمير قلع از دانههای كروی خاکستری بسیار ریز قلع و روغن لحیم تشکیل میشود كه کاربرد آن در نصب آیسیهای BGA است. البته خمیر قلع در موارد دیگری مانند پایههای كانكتورهای مختلف كه به هيچ وجه نمیتوان از هويه استفاده کرد، کاربرد دارد.

تفاوت روغن لحیم و فلاکس چیست؟

تفاوت چیزی که در بازار با نام روغن لحیم شناخته میشود و آن چیزی که فلاکس نام دارد، در قابلیتهای اضافه فلاکس است. هم روغن لحیم و هم فلاکس، هر دو، موجب اکسیدزدایی از محل تماس پین قطعات و PCB میشوند و علاوه بر آن، با افزایش رطوبت، موجب حفظ گرما و در نتیجه، شکل مناسب لحیم میشوند. فلاکس، علاوه بر دو موردی که ذکر شد، زمان لحیمکاری را کاهش داده و از اکسید شدن لحیم در حالت مذاب جلوگیری میکند. البته باید توجه داشت که در اغلب موارد، منظور از روغن لحیم همان فلاکس است.

فلاکس مایع بیشتر در مواردی که لحیمکاری به صورت وان قلع است مورد استفاده قرار میگیرد. بدین صورت که ابتدا سطح زیرین بورد در مایع فلاکس قرار داده شده تا اکسیداسیون لازم صورت گیرد. پس از آن، مدار وارد قلع میشود تا همه قطعات روی مدار لحیم شوند. در لحيمكاری با وان قلع، باید توجه داشته باشید که PCBهای لایهدار استفاده کنید.

ساخت روغن لحیم

همانگونه که گفتیم، امروزه با توجه به برتریهای فلاکس نسبت به روغن لحیم، این ماده در لحیمکاری بیشتر استفاده میشود. فلاکس از یک ماده پایه و یک فعالکننده تشکیل شده که مادهای شیمیایی است و با از بین بردن اکسیدهای موجود در فلز موجب میشود لحیم راحتتر مرطوب شود.

همچنین فلاکس حاوی حلالها و مواد افزودنی دیگری است که به روند لحیمکاری و همچنین جلوگیری از خوردگی کمک میکند. فلاکس، بسته به نحوه و محل استفاده، ممکن است به صورت جامد، خمیری یا مایع باشد. برای لحیمکاری دستی، فلاکس را میتوان با یک قلم فلاکس اعمال کرد. اگر علاقهمند باشید، میتوانید خودتان در خانه یا کارگاهتان فلاکس را به آسانی و با هزینه کمتری بسازید.

مواد لازم

مواد مورد نیاز برای ساخت فلاکس به شرح زیر است:

- حلال: حلال مورد استفاده میتواند الکل ایزوپروپیل یا در صورتی که نمیتوانید آن را تأمین کنید، الکل مالشی باشد. الکل مالشی تهمانده زیادی خواهد داشت، اما باز هم مفید است. از حلالهای دیگری، از جمله استون نیز میتوان استفاده کرد، اما معمولاً توصیه نمیشود.

- کالیفون (گام رزین): این ماده بلوری را میتوانید در برخی فروشگاههای موسیقی نیز پیدا کنید. البته گاهی این ماده در بلوکهای مذاب به فروش میرسد که برای کار ما چندان مناسب نیست، اما در شرایط اضطراری کارساز خواهد بود. مکان دیگری که میتوانید کالیفون را تهیه کنید (البته با کیفیت پایین) فروشگاههای مواد مکمل پرورش اندام است.

- ظرفی با در محکم: یک ظرف شیشهای برای این کار مناسب است.

- سرنگ یا بطری کوچک با نازل

- سایر ابزارها معمولی

روش تهیه

رزین را درون شیشه قرار دهید. اگر نمیتوانید صبر کنید تا حل شود، باید کریستالها را پودر کنید. این امر باعث میشود زمان حل شدن از چند ساعت به چند دقیقه کاهش یابد. حلال را اضافه کنید. ابتدا مقدار کمی را اضافه کنید و تا زمانی که از شکل فلاکس رضایت پیدا میکنید، به تدریج آن را اضافه کنید. ممکن است بخواهید حداقل یک ساعت صبر کنید تا رزین به درستی حل شود. برای مثال، میتوانید تقریباً حدود 60 میلیلیتر حلال به ازای هر 6 گرم رزین استفاده کنید و به فلاکس نسبتاً غلیظی برسید.

فلاکس به دست آمده را در یک ظرف محکم نگه دارید و از آن برای پاشش روی سیمها، پدها و غیره استفاده کنید.

واقعیت این است که نمیتوان گفت نسبت ایدهآل کالیفون به حلال چیست و این موضوع به کاری که انجام میدهید بستگی دارد. به عنوان مثال، اگر با سیمهای ضخیم کار کنید، فلاکس غلیظتر نسبت به فلاکس رقیق و بسیار روان به شما کمک بهتری میکند. به صورت تجربی میتوان نسبتهای زیر را برای غلظتهای مختلف فلاکس بیان کرد:

- فلاکس غلیظ (مناسب برای سیمکشی و لحیمکاری سنگین): 60 میلیلیتر حلال و 6 گرم رزین

- فلاکس با غلظت متوسط (مناسب اغلب کاربردها): 60 میلیلیتر حلال و 4 گرم رزین

- فلاکس رقیق (بیشتر در لحیمکاری با کشش استفاده میشود): 60 میلیلیتر حلال و 2 گرم رزین

توجه کنید که این فلاکس دارای پاککننده نیست و برای تمیز کردن آن به یک حلال اضافه نیاز دارید. اگر میخواهید خمیر فلاکس بسازید، باید روند مشابهی را طی کنید، اما باید مخلوط را گرم کرده و نسبتها را نیز به خوبی وارون کنید. البته این روش توصیه نمیشود، زیرا ممکن است منجر به آتشسوزی شود.

چگونه روغن لحیم مناسب انتخاب کنیم؟

مطابق استاندارد IPC J-STD-004B که مربوط به الزامات فلاکس لحیمکاری است، سه نوع فلاکس مختلف برای لحیمکاری در الکترونیک وجود دارد. این انواع عبارتند از: رزین و جایگزینهای رزین، محلول در آب و دارای پاککننده. در این دستهها بسته به نیاز اجزا و بوردهای لحیم شده انواع و ترکیبات شیمیایی مختلفی برای فلاکس وجود دارد.

بسته به فرایند لحیمکاری، فلاکسهای مختلفی به کار میرود. این روشهای لحیمکاری به شرح زیر هستند و فلاکس مناسب آنها نیز بیان شده است:

- لحیمکاری موجی: فلاکس مورد استفاده برای لحیمکاری موجی معمولاً از حلالهای بیشتری نسبت به فلاکس استفاده شده برای سایر کاربردها تشکیل شده است و قبل از لحیمکاری، روی صفحه پاشیده میشود. فلاکس قطعاتی را که قرار است لحیم شوند تمیز میکند تا لایههای اکسیدی تشکیل شده را از بین ببرد. اگر از فلاکسی با خورندگی کمتر در بورد به کار برده شود، قبل از استفاده باید بورد را تمیز کرد.

- لحیمکاری قلعپوشانی: برای بوردهایی که فرایند لحیمکاری قلعپوشانی را طی میکنند، از خمیر قلع که از فلاکس چسبناک و گویهای کوچک تشکیل شده، استفاده میشود. این خمیر لحیمکاری قطعات را در جای خود نگه میدارد تا جایی که گرمای اجاق باعث میشود ذرات لحیمکاری دوباره جوش بخورند. سطوح فلزی نهتنها توسط فلاکس تمیز میشوند، بلکه ماهیت خمیری فلاکس باعث جلوگیری از اکسیداسیون بیشتر هوا میشود. فلاکس خمیری لحیم همچنین حاوی مواد افزودنی برای بهبود خصوصیات لحیم با ذوب شدن آن است.

- لحیمکاری انتخابی: فلاکس مورد استفاده برای فرایندهای لحیمکاری انتخابی یا با پاشش آن و یا با استفاده از یک فرایند قطره جت دقیقتر اعمال میشود.

روشی که فلاکس به هر یک از این فرایندهای لحیمکاری اعمال میشود، به دقت کنترل میشود تا اطمینان حاصل شود که فلاکس بدون اینکه یکپارچگی فرایند لحیمکاری را به خطر بیندازد، قادر به انجام وظیفه خود است. به عنوان مثال، اگر از خمیر استفاده شود که غلظت بیشتری دارد، در صورت سریع گرم شدن میتواند مشکل ایجاد کند. حلالهای گرم ممکن است یک حفره در اتصال لحیمکاری شکل دهند، و لحیم ذوب شده روی جاهایی از بورد که نباید لحیم شوند، پاشیده شود. به همین دلیل، فرایند بازجوش لحیمکاری با مراحل پیش گرم کردن، مرطوب کردن دما و دوباره جوش زدن به دقت کنترل میشود.

یکی از جنبههای انتخاب فلاکس، نیاز به تمیز کردن آن از بورد پس از انجام کار است. برخی از فلاکسها خورنده هستند و باقیمانده آنها ممکن است به فعالیت خود ادامه داده و مدتها پس از تولید بورد مدار به آن آسیب برساند. سه دسته فلاکس ذکر شده در بالا هر کدام به گونهای نیاز تمیزکاری دارند:

- بر پایه رزین: این فلاکس باید با حلالهای شیمیایی خاصی که معمولاً شامل فلوروکربنها هستند تمیز شود.

- محلول در آب: مواد تمیزکننده زیادی وجود دارد که میتواند برای فلاکسهای محلول در آب استفاده شود (مانند آب دیونیزه و شویندهها).

- دارای پاککننده: با توجه به نام این فلاکس، به تمیز کردن کمی نیاز دارد یا بدون نیاز به تمیز کردن است. البته، فلاکس دارای پاککننده میتواند اثر چسبندگی پوششهای سازگار را کاهش دهد، بنابراین نوعی تمیز کردن هنوز توصیه میشود.

پاک کردن روغن لحیم

مشکل باقی ماندن فلاکس در مدار این است که فلاکس آبدوست است، یعنی آب را جذب میکند. این بدان معناست که هرگونه مانده فلاکس در PCB باعث نشتی قابل توجهی در یک روز مرطوب میشود. ممکن است مداری داشته باشید که در آب و هوای خشک خوب کار کند، اما در آب و هوای ساحلی از کار بیفتد. ترکیبی از مانده آب و فلاکس نیز خورنده است و میتواند باعث شود مدارها به مرور زمان خراب شوند.

مواد شستشو دهنده فلاکس در درجات مختلفی از قوی تا ضعیف وجود دارد. پاککنندههای فلاکس ضعیف عمدتاً مبتنی بر ایزوپروپیل یا ایزوپروپانول هستند، در حالی که مواد پاککننده فلاکس قوی شامل استون، هگزان و سایر حلالهای مشابه هستند. این پاککنندهها به شدت قابل اشتعال بوده و فقط باید در مکانهایی با تهویه مناسب استفاده شوند. علاوه بر ایمنی شخصی، توجه داشته باشید که برخی از مواد شوینده فلاکس پلاستیک را حل میکنند، بنابراین باید مراقب باشید.

برای آن دسته از فلاکسهایی که خورندهتر هستند، تمیز کردن ضروری است. برخی از فرایندهای تولید بورد مدار، مانند ناحیههای محافظت شده PCB که لحیمکاری موجی روی آنها پیاده میشود، به طور بالقوه میتوانند باقیمانده فلاکس را پنهان کنند. این فلاکس باقیمانده، در صورت تمیز نشدن مشکلات جدی پدید خواهد آورد. علاوه بر مشکلات خورندگی روغنهای فعالتر، با این حال، حتی تهمانده روغن دارای پاککننده نیز میتواند در تست PCB، تجهیزات بازرسی نوری و برخی از قطعات الکترونیکی حساس تداخل ایجاد کند. به طور کلی، بهتر است که بقایای روغن را در هر زمان ممکن تمیز کرد.

اتصال دو سیم با استفاده از روغن لحیم

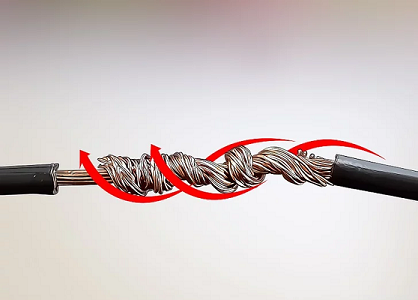

ابتدا سر دو سیم را به اندازه تقریباً ۲٫۵ سانتیمتر لخت کنید. سپس، انتهای آنها را به هم بپیچانید. بدین صورت که دو سیم را به صورت علامت ضرب روی هم قرار دهید و شروع به چرخاندن یک سیم حول سیم دیگر کنید. سیمها را به هم بپیچید تا جایی که انتهای یک سیم به داخل سیم دیگر فرو رود. انتهای نوک تیز سیم نباید وجود داشته باشد.

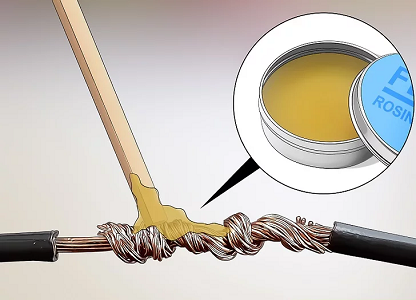

سیمها را به روغن لحیم آغشته کنید. این کار را میتوانید با استفاده از یک برس کوچک یا انگشتان خود. انجام دهید. روغن (فلاکس) را روی ناحیهای که لحیم میکنید پخش کنید و مطمئن شوید که سیمها را کاملاً پوشاندهاید. قبل از لحیمکاری، هرگونه فلاکس باقیمانده روی برس یا انگشتتان را پاک کنید.

روغن لحیم فقط در صورت گرم شدن و به شکل مایع خورنده است. تا زمانی که هنوز خمیر است و ذوب نشده، نگران آسیب رساندن آن به پوستتان نباشید.

باید بخشی از سیم را که به هم تابیده شده است پوشش دهید، زیرا این ناحیه نیاز به لحیمکاری دارد. در جایی که سیمها با هم همپوشانی ندارند، نیازی نیست لحیم کنید.

در هنگام لحیم کردن میتوانید از یک نگهدارنده سیم یا گیره مشابه دیگر استفاده کنید.

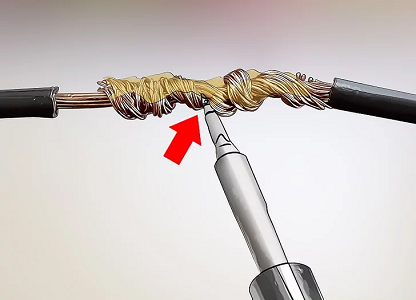

هنگامی که هویه لحیمکاری داغ شد، آن را روی یک قسمت از سیمها فشار دهید تا آن قسمت گرم شود. روغن باید خیلی سریع ذوب شده و به مایع تبدیل شود. هویه را تا جایی روی سیمها نگه دارید که فلاکس ذوب شود. برای سرعت بخشیدن به انتقال حرارت بین هویه و سیمها، مقدار بسیار کمی لحیم را روی نوک هویه قرار دهید.

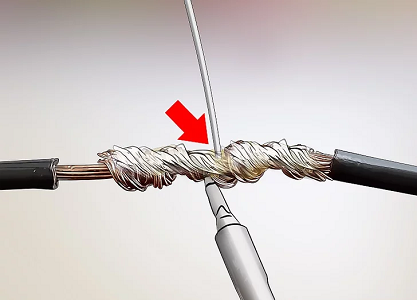

سر سیم لحیم را درون سیمها قرار دهید. در حالی که هویه را همچنان به سیمها فشار میدهید، تا داغ شود، نوک سیم لحیم خود را به سمت مخالف فشار دهید. اگر سیم به اندازه کافی داغ شود، لحیم باید بلافاصله ذوب شود و اتصال را کاملاً بپوشاند. قبل از برداشتن هویه اطمینان حاصل کنید که همه سیمها در لحیم کاری شده اند.

برای اتصال سیمها به مقدار بسیار کمی لحیم نیاز است. ابتدا نوک لحیم را روی سیمها فشار دهید و در صورت نیاز لحیم بیشتری اضافه کنید.

هویه را از سیمها جدا کنید تا لحیم شروع به خنک شدن کند. همانطور که انتظار میرود، لحیم باید طی چند ثانیه خیلی سریع جامد شود.

هنگام لحیم کاری بهتر است نکات زیر را در نظر بگیرید:

- در لحیمکاری حتماً از روغن لحیم (فلاکس) استفاده کنید.

- روغن جامد معمولاً انتخاب بهتری نسبت به روغن مایع است.

- پس از پایان کار، روغن را از روی هر وسیلهای که به آن آغشته شده است پاک کنید. روغن باید از جاهایی که عایق است پاک شود.

- آب و حلال هرگز نباید به بدنه کانکتور شما راه یابند. اگر چنین اتفاقی رخ دهد، از حلال تازه برای شستوشوی مواد باقیمانده در این قسمت استفاده کنید.

- برای از بین بردن مواد باقیمانده، بهتر است از آب دیونیزه استفاده کنید.

- از بخارهای لحیمکاری دور بمانید، زیرا ممکن است منجر به بیماری آسم و سایر مشکلات جدی جسمانی شود. هنگام لحیمکاری از دهانبند طبی استفاده کنید.

ممنون از وقتی که جهت جمع اوری این مطالب مفید خرج کردین من از این مطلب لذت بردم و وبرای من مفید بود خداخیرتون بده

سلام و درود به شما با این که چند سال است در حد نیاز خودم کار میکنم باز هم خیلی مفید واقع شد

موفق و موید باشید

سلام ابوطالب عزیز.

بسیار خوشحالکننده است که این آموزش برایتان مفید بوده است.

شاد و پیروز باشید.

سلام وخسته نباشید من خیلی علاقه به الکترونیک دارم وهرچه لحیم کاری میکردم بدون روغن بودو لحیم کاریم خوب درنمیآمد وبامطالعه این نوشته های شمابه عیب. کارمرسیدم واقعا.عالی بودممنون

سلام اکبر عزیز.

خوشحالیم که این مطلب برایتان مفید بوده است.

شاد و پیروز باشید.

سلام .

روغن لحیم و فلاکس به انگلیسی چه میشوند؟

سلام امین عزیز.

در منابع انگلیسی معمولاً به روغن لحیم فلاکس (Flux) میگویند.

سپاس از همراهیتان.

سلام ممنون خیلی عالی بود من برای درس کار فناوری می خواستم هرچند ی کم می دونستم اما این مطلب هم خیلی کمکم کرد ممنونم??

سلام

مطلب کامل و جامعی بود و برای من که اطلاعات زیادی از کار با هویه و فلاکس و لحیم کاری نداشتم خیلی مفید بود،از شما تشکر میکنم،خدا خیرتان بدهد.