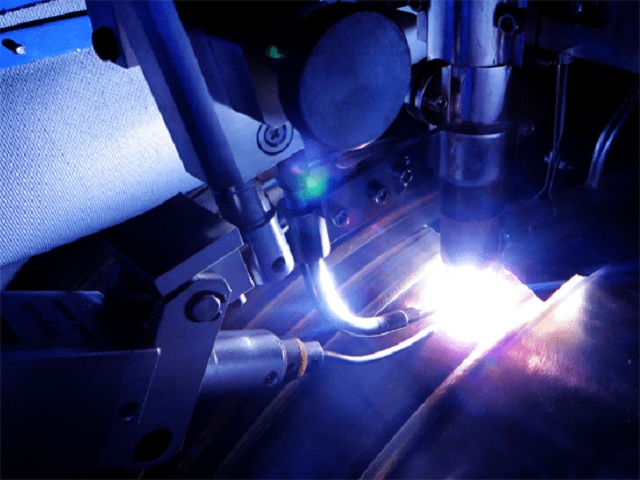

آنچه در مورد جوش قوس پلاسما باید بدانید

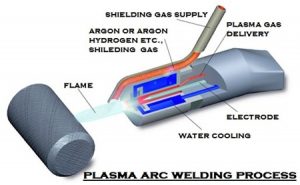

برای فهم بهتر جوش قوس پلاسما (Plasma arc welding) معنای برخی مفاهیم باید روشن گردد. به جریان دما بالای گاز یونیزه با سرعتی نزدیک به سرعت صوت، پلاسما (Plasma) گفته میشود. پلاسما ترکیبی از اتمهای خنثی، الکترون آزاد (که از اتمهای گاز جدا شدهاند) و یونهای گاز با بار مثبت است. جوشکاری قوس پلاسما یک نوع جوشکاری قوسی است که در آن، گرمای مورد نیاز از یک قوس متمرکز بین الکترودهای آلیاژ تنگستن، نازل آب خنککننده و قطعه جوش تولید میشود. در این فرایند از دو گاز بیاثر یکی برای تشکیل قوس پلاسما و یکی به عنوان سپر محافظ آن استفاده میشود. نوک شعلهی قوس پلاسما متمرکز میشود، که در نتیجه دمای آن بسیار بالا (۱۰۰۰ درجه سانتیگراد) میرود. این افزایش دما به علت حمل مقدار ثابت انرژی اما در سطح مقطع کوچکتر است.

انواع جوش قوس پلاسما

دو نوع جوش قوس پلاسما وجود دارد:

1. فرایند قوس پلاسمای مستقل (Non-Transferred arc process)

در این نوع جوش، قوس بین الکترود (بار منفی) و نازل محدودکننده آب خنک (بار منفی) ایجاد میشود. پلاسما از نازل مانند شعله بیرون میآید. قوس از قطعه جوش مستقل است و قطعهی جوش بخشی از حلقه الکتریکی را تشکیل نمیدهد. شعلهی قوس پلاسما به راحتی کنترل و از نقطهای به نقطهی دیگر منتقل میشود. از این روش برای اسپری پلاسما (plasma spraying) یا کاربردهای جریان پایین مانند جوش غیرفلزی استفاده میشود. قوس پلاسمای مستقل (هر دو الکترود منفی و مثبت در نوک دستگاه جوش قرار دارند) چگالی کمتری نسبت به نوع دوم دارد و در جوش قطعات سرامیکی یا صفحات فلزی به کار میرود.

2. فرایند قوس پلاسمای انتقالی (Transferred Arc Process)

جریان در این فرایند از الکترود تنگستن (بار منفی) از طریق اریفیس (orifice) به قطعه جوش برقرار میشود و به تامینکننده توان (برق) برمیگردد. قوس انتقالی شدت انرژي بالایی دارد و سرعت جت پلاسما در آن بالا است. از این روش بیشتر استفاده میشود. فرایند قوس مشترک برای بریدن و ذوب فلزات استفاده میشود. همچنین در جوشها با سرعت بالا از این فرایند استفاده میگردد.

اساس کار جوش قوس پلاسما

اولین جزء اصلی یک مبنع برق مستقیم (DC power source) است. نرخ شدت جریان این دستگاه عموما بالا است. فرایند جوش با روشنکردن شمعک جریان پایین بین الکترود و نازل محدودکننده آغاز میشود. جریان الکتریکی باعث یونیزه شدن گاز ورودی از نازل میگردد. دمای بالای گاز پلاسما، مسیر کممقاومتی برای شروع یک قوس بین الکترود و قطعه جوش ایجاد میکند.

گاز پلاسمای محافظ با احاطه الکترود از آن در مقابل دما بالا کاتود محافظت میکند. کاتودها تحت تاثیر گاز یا مخلوط گازی به جز آرگون یا آرگون/هیدروژن قرار نمیگیرند. به دلیل فشار پایین، گاز پلاسما نمیتوان محافظ خوبی برای جوش باشد. در نتیجه مقدار زیادی گاز خنثی از نازل بیرونی که بر نازل درونی محیط است، عبور میکند. گازهای خنثی مورد استفاده عبارتند از: آرگون، هلیوم و مخلوطی حاوی هیدروژن و این گازها.

لیست اجزاء دستگاه جوش

- منبع برق (Power supply)

- ژنراتور فرکانس بالا و رزیستورهای محدودکننده جریان (High frequency generator and current limiting resistors)

- شعله پلاسما (Plasma torch)

- گاز خنثی یا محافظ (Shielding gas or inert gas)

- کنترل ولتاژ (Voltage control)

- کنترل گاز و جریان (Current and gas decay control)

- گیره برای محمک کرد قطعه (Fixture)

فواید جوش قوس پلاسما

- جوشکاری ساده

- نفوذ بالا در هر مسیر جوش ( تقریبا شش میلیمتر برا جوش سر به سر)

- محیط جوش کوچک و شکل جوش زیباتر

- جوش متمرکز

- پایداری قوس پلاسما و توانایی جوش تمامیفلزات کاربردی در صنعت

- فاصله زیاد بین نوک الکترود و قطعه جوش که استفاده از پرکننده (filler metal rod) را تسهیل میکند.

- نیاز کمتر به مسیرهای جوش و در نتیجه مصرف کمتر پرکننده

معایب جوش قوس پلاسما

- تشعشع زیرقرمز و فرابنفش مضر و اجبار به استفاده از تجهیزات حفاظت فردی

- هزینه بالای تجهیزات

- نیاز به تعویض نازل محیط الکترود

- صدای ناخوشاند بالا و اجبار در استفاده از گوشی

- خطر بالای برقگرفتگی

- محدودیت ضخامت ۲۵ میلیمتری در جوش سر به سر

اگر تمایل به مطالعه بیشتر در این موضوع داشته باشید، شاید آموزش های زیر نیز برای شما مفید باشند:

- آموزش متالوژی جوشکاری

- آموزش آشنایی با فرآیند و جوشکاری اصطکاکی اغتشاشی

- آموزش طراحی مکانیکی با Autodesk Inventor

- آموزش شکل دادن فلزات

::.