آشنایی با مقاومت مواد (Strength of Materials) و پارامترهای مرتبط با آن

مقاومت مصالح، «مقاومت مواد» (Strength of Materials) یا «مکانیک مواد» (Mechanics of Materials)، حوزهای است که به مطالعه رفتار اجسام جامد در حین اعمال تنش و کرنش میپردازد. در اغلب موارد، مطالعه مقاومت مواد به روشهای مختلف محاسبه تنش و کرنشهای موجود در اعضای سازهها (تیرها، ستونها و میلهها) اشاره میکند.

در روشهایی مورد استفاده برای پیشبینی عکسالعمل سازهها هنگام بارگذاری و تعیین حساسیت آنها نسبت به حالتهای مختلف شکست، خواصی نظیر مقاومت تسلیم، مقاومت نهایی، مدول یانگ و ضریب پواسون به کار گرفته میشوند. علاوه بر این، خواص ماکروسکوپی (ویژگیهای هندسی) اجزای مکانیکی از جمله طول، عرض، ضخامت، محدودیتهای مرزی و تغییرات ناگهانی هندسه (مانند حفرهها) نیز مورد استفاده قرار میگیرند.

تعریف مقاومت مواد و پارامترهای مرتبط با آن

در مکانیک مواد، به میزان تحمل یک ماده در برابر بارگذاری (بدون ایجاد شکست یا تغییر شکل پلاستیک) مقاومت آن ماده گفته میشود. در مطالعه مقاومت مواد، نیروها و تغییر شکلهای ناشی از اعمال نیرو مورد بررسی قرار میگیرند. با اعمال بار بر یک قطعه مکانیکی، نیروهای القایی درون آن قطعه به وجود میآیند. مقدار این نیروهای القایی بر واحد سطح، تنش نام دارد. تنشهای اعمال شده بر ماده میتوانند منجر به تغییر شکلهای مختلف و حتی ایجاد شکست کامل شوند. مقدار تغییر شکل بر روی واحد طول، کرنش نام دارد.

بارهای اعمال شده میتوانند به صورت محوری (کششی یا فشاری) یا دورانی (برشی) باشند. تنشها و کرنشهای گسترش یافته درون یک قطعه مکانیکی باید با توجه به ظرفیت باربری آن محاسبه شوند. برای انجام این محاسبات، مشخصاتی نظیر هندسه قطعه، محدودیتها، بارگذاریهای اعمال شده و خواص مواد سازنده آن مورد نیاز هستند. با داشتن مشخصات کامل بارگذاری و هندسه قطعه میتوان حالت تنش و کرنش در هر نقطه را تعیین کرد. پس از تعیین حالت تنش و کرنش قطعه، امکان محاسبه مقاومت (ظرفیت باربری)، تغییر شکل (ویژگیهای مرتبط با سختی) و پایداری (قابلیت حفظ پیکربندی فعلی) قطعه فراهم میشود. تنشهای به دست آمده با برخی از معیارهای مقاومت قطعه مانند مقاومت تسلیم یا مقاومت نهایی آن مقایسه میشوند. مقایسه میزان انحراف قطعه نسبت به یک معیار انحراف و مقایسه بار کمانش آن نسبت به بار اعمال شده صورت میگیرد. سختی و توزیع جرم قطعه نیز برای محاسبه عکسالعمل دینامیکی سازه و سپس مقایسه نتیجه به دست آمده با شرایط محیط لرزهای مورد نظر به کار میروند.

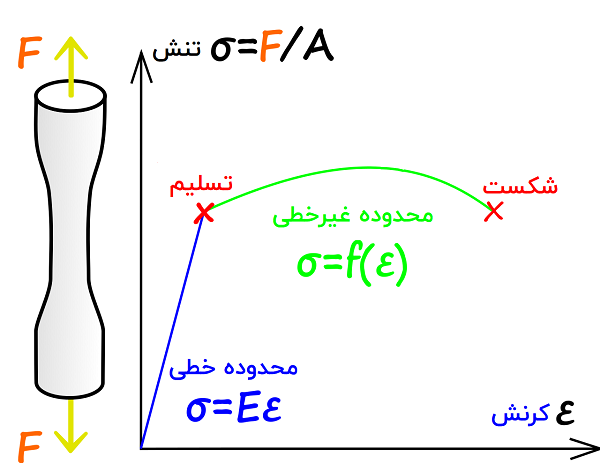

مقاومت ماده یا تنش تسلیم، نقطهای بر روی منحنی تنش-کرنش مهندسی است که در صورت باربرداری در مقادیر بیشتر از این نقطه، تغییر شکلهای ایجاد شده به طور کامل بازیابی نمیشوند و مقداری تغییر شکل دائمی در ماده باقی میماند. مقاومت نهایی ماده به حداکثر تنش قابل دسترس اشاره دارد. مقاومت گسیختگی، مقدار تنش در لحظه گسیختگی ماده را نشان میدهد. این مقاومت، آخرین تنش اندازهگیری شده در هنگام آزمایش است.

انواع بارگذاری

در ادامه انواع بارگذاری نیروها را بررسی میکنیم.

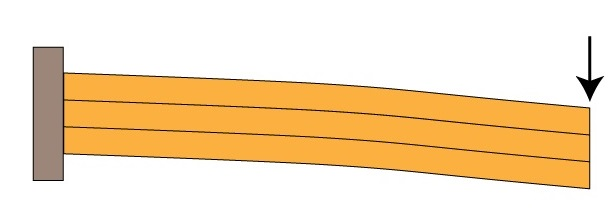

- «بارگذاری عرضی» (Transverse Loading): در بارگذاری عرضی، نیروها در راستای عمود بر محور طولی جسم اعمال میشوند. این نوع بارگذاری، خمش و انحراف جسم (نسبت به موقعیت اولیه آن) و همچنین کشش داخلی و کرنشهای فشاری (ناشی از تغییر انحنای جسم) را در پی دارد. به علاوه، بارگذاری عرضی باعث ایجاد نیروهای برشی (عامل تغییر شکلهای برشی) و افزایش انحراف عرضی ماده نیز میشود.

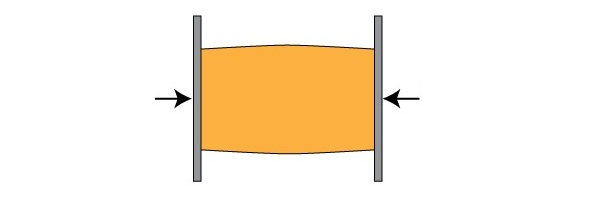

- «بارگذاری محوری» (Axial Loading): نیروهای اعمال شده در این نوع بارگذاری با محور طولی جسم همراستا هستند. این نیروها منجر به کشیدگی (افزایش طول) یا فشردگی (کاهش طول) جسم میشوند.

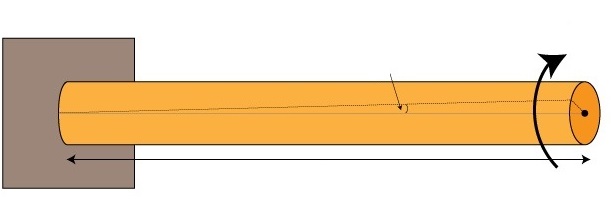

- «بارگذاری پیچشی» (Torsional Loading): این نوع بارگذاری در صورت اعمال دو نیروی مساوی در خلاف جهت یکدیگر (به صورت جفت شده) بر روی صفحات موازی یک جسم یا اعمال یک زوج نیرو (کوپل) به جسمی با انتهای ثابت (بدون چرخش) به وجود میآید.

انواع تنش

یکی از پارامترهای پرکاربرد در مطالعه خصوصیات مقاومتی مواد، «تنش تکمحوری» (Uniaxial Stress) است. این نوع از انواع تنش به صورت رابطه زیر تعریف میشود:

F، نیروی اعمال شده با واحد نیوتن (N) و A، سطح اعمال نیرو با واحد متر مربع (m2) است. با توجه به محاسبه تنش مهندسی یا واقعی میتوان از مساحت ثابت یا تغییر یافته استفاده کرد. در ادامه، به تعریف تنشهای فشاری، کششی و برشی میپردازیم:

- «تنش فشاری» (Compressive Stress): این نوع تنش در اثر بارگذاریهایی به وجود میآید که باعث کاهش طول ماده (تراکم جسم) در راستای اعمال بار میشوند. به عبارت دیگر، تنشهای متراکمکننده ماده از نوع فشاری هستند. معمولاً مقدار مقاومت فشاری مواد از مقاومت کششی آنها بیشتر است. اگرچه، در صورت اعمال تنش فشاری به سازهها، احتمال رخ دادن حالتهای شکست وابسته به هندسه (مانند کمانش) افزایش مییابد.

- «تنش کششی» (Tensile Stress): این نوع تنش در اثر بارگذاریهایی به وجود میآید که تمایل به کشیدن ماده در راستای اعمال بار دارند. به عبارت دیگر، تنشهای ناشی از کشیدن ماده از نوع کششی هستند. اگر مساحت سطح مقطع چند سازه با یکدیگر برابر باشد، مقاومت آنها در هنگام اعمال تنش کششی به شکل سطح مقطع بستگی خواهد داشت. حساسیت مواد تحت کشش به نواحی تمرکز تنش (عیوب یا تغییرات ناگهانی هندسه ماده) بیشتر است. مواد شکلپذیر (اکثر فلزات) میتوانند عیب و نقصها موجود را تا حدودی تحمل کنند. در طرف مقابل، وجود عیب و نقص در مواد شکننده باعث شکست آنها در مقادیر کمتر از مقاومت نهایی میشود.

- «تنش برشی» (Shear Stress): این نوع تنش در اثر اعمال دو نیروی مخالف در امتداد خطوط موازی درون ماده ایجاد میشود. تنشهای ایجاد شده در هنگام بریدن کاغذ توسط قیچی یا تنشهای ناشی از بارگذاری پیچشی از نوع برشی هستند.

انواع مقاومت

در ادامه، به تعریف مختصر برخی از خواص مکانیکی مواد میپردازیم:

- «مقاومت تسلیم» (Yield Strength): پایینترین مقدار تنش مورد نیاز برای ایجاد تغییر شکل دائمی در یک ماده را نشان میدهد. در موادی نظیر آلیاژهای آلومینیوم، تشخیص نقطه تسلیم دشوار است. به همین دلیل، برای اینگونه مواد، مقدار تنش مورد نیاز برای ایجاد 0.2 درصد کرنش پلاستیک به عنوان مقاومت تسلیم در نظر گرفته میشود.

- «مقاومت فشاری» (Compressive Strength): حالت حدی تنش فشاری برای تعیین شکست در مواد شکلپذیر (تسلیم نامحدود) یا مواد شکننده (گسیختگی ناشی از گسترش ترک یا لغزش بر روی یک صفحه ضعیف) محسوب میشود.

- «مقاومت کششی» (Tensile Strength) یا «مقاومت کششی نهایی» (Ultimate Tensile Strength): حالت حدی تنش کششی برای تعیین شکست کششی در مواد شکلپذیر یا شکننده است. شکست مواد شکلپذیر در مرحله اول با تسلیم ماده شروع میشود، با مقداری سختشوندگی کرنش ادامه مییابد و پس از تشکیل یک باریک شدگی احتمالی با ایجاد شکست در مرحله آخر تمام میشود. در طرف مقابل، شکست مواد شکننده در تنشهای پایین و به صورت ناگهانی (با تقسیم شدن ماده به دو یا چند قسمت) صورت میگیرد. مقاومت کششی را میتوان با تنش مجاز یا تنش مهندسی بیان کرد. با این وجود، برای بیان این مقاومت استفاده از تنش مهندسی متداولتر است.

- «مقاومت خستگی» (Fatigue Strength): معیاری برای بیان مقاومت یک ماده یا یک قطعه در برابر بارگذاری چرخهای به حساب میآید. ارزیابی این نوع مقاومت معمولاً دشوارتر از معیارهای مقاومت استاتیک است. مقاومت خستگی معمولاً با دامنه تنش (Δσ=σmax-σmin) در تنش میانگین صفر و تعداد چرخههای مورد نیاز برای ایجاد شکست در آن دامنه مشخص بیان میشود.

- «مقاومت ضربهای» (Impact Strength): میزان تحمل ماده در برابر بارگذاریهای ناگهانی را نشان میدهد. این مقاومت در قالب انرژی بیان میشود و اندازهگیری آن اغلب توسط «آزمایش ضربه ایزود» (Izod Impact Test) و «آزمایش ضربه شارپی» (Charpy Impact Test) صورت میگیرد. هر دوی این آزمایشها، مقدار انرژی مورد نیاز برای ایجاد شکست در نمونه آزمایشگاهی را اندازهگیری میکنند. حجم، مدول الاستیسیته، توزیع نیروها و مقاومت تسلیم از عوامل مؤثر در میزان مقاومت ضربهای ماده هستند. برای بالا بودن مقاومت ضربهای یک جسم، توزیع تنشهای درون آن باید به صورت یکنواخت باشد. علاوه بر این، مدول الاستیسیته پایین و مقاومت تسلیم بالا، باعث افزایش مقاومت ضربهای ماده میشود.

انواع کرنش

- تغییر شکل: اصطلاحی برای بیان تغییرات هندسی یک ماده بر اثر اعمال تنش (ناشی از اعمال نیرو، میدان گرانشی، شتاب، انبساط حرارتی و غیره) است. تغییر شکل یک ماده توسط میدان جابجایی آن تعریف میشود.

- کرنش یا «تغییر شکل کاهش یافته» (Reduced Deformation): یک اصطلاح ریاضی برای بیان روند تغییرات تغییر شکل درون یک ماده است. کرنش، به صورت میزان تغییر شکل در واحد طول تعریف میشود.

- «انحراف» (Deflection): اصطلاحی برای توصیف مقدار جابجایی المانهای یک سازه در هنگام بارگذاری است.

روابط بین تنش و کرنش

«الاستیسیته» (Elasticity)، قابلیت یک ماده در بازگشت به شکل اولیه پس از باربرداری است. در بسیاری از مواد، رابطه بین تنش اعمال شده و کرنش ناشی از آن (تا رسیدن به یک نقطه مشخص) تناسب مستقیم دارد و نمودار معرف رابطه بین این دو کمیت به صورت یک خط راست است. شیب این خط با عنوان «مدول یانگ» (Young's modulus) یا «مدول الاستیک» (Modulus of Elasticity) شناخته میشود. مدول الاستیسیته را میتوان با استفاده از ناحیه الاستیک خطی در منحنی تنش-کرنش تعیین کرد. این محدوده در بخش زیرین نقطه تسلیم قرار دارد. اگر مختصات نقطه تسلیم بر روی منحنی تنش-کرنش به سادگی قابل تشخیص نباشد، محدوده بین کرنش 0 و 0.2 درصد به عنوان ناحیه الاستیک خطی در نظر گرفته میشود. در این محدوده هیچ نوع تسلیم یا تغییر شکل دائمی رخ نمیدهد.

«پلاستیسیته» (Plasticity) یا تغییر شکل پلاستیک در مقابل تغییر شکل الاستیک قرار میگیرد و به صورت کرنش غیر قابل بازگشت تعریف میشود. تغییر شکلهای پلاستیک پس از حذف تنشهای اعمال شده باقی میمانند. اکثر مواد موجود در گروه مواد الاستیک خطی میتوانند تغییر شکل پلاستیک را نیز تجربه کنند.

در مواد شکنندهای مانند سرامیکها، هیچ نوع تغییر شکل پلاستیکی رخ نمیدهد. اینگونه مواد در کرنشهای پایین شکسته میشوند. در طرف مقابل، مواد شکلپذیری مانند فلزات، سرب یا پلیمرها، مقدار زیادی تغییر شکل پلاستیک را پیش از ایجاد شکست تجربه میکنند. برای درک بهتر این موضوع، یک هویج و یک آدامس بادکنکی را در نظر بگیرید. هویج پیش از شکست به مقدار کمی کشیده میشود اما آدامس بادکنکی پیش از شکست، به مقدار قابل توجه و به صورت پلاستیک تغییر شکل میدهد.

اصطلاحات طراحی

مقاومت نهایی، یکی از مشخصههای مرتبط با ماده است که به صورت مقدار نیرو بر واحد سطح (نیوتن بر متر مربع) تعریف میشود. مقاومت نهایی، حداکثر تنشی را نشان میدهد که یک ماده میتواند پیش از شروع شکست تحمل کند. به عنوان مثال، فولاد AISI 1018 دارای مقاومت نهایی 440MN/m2 است. به طور کلی، تنش در سیستم SI با واحد پاسکال (Pa) (1Pa=1N/m2) و در سیستم بریتانیایی با واحد پوند بر اینچ مربع (lbf/in2) یا به طور مختصر «psi» نمایش داده میشود (100psi=1ksi).

«ضریب ایمنی» (Factor of Safety) یا اصطلاحاً «FS»، معیاری برای ساخت قطعات و سازههای مهندسی مد نظر قرار گیرد. این معیار به صورت زیر تعریف میشود:

FS=UTS/R

FS: ضریب ایمنی؛ R: تنش اعمال شده؛ UTS: تنش نهایی؛ واحد تنش میتواند پاسکال (Pa)، نیوتن بر متر مربع (N/m2) یا پوند بر اینچ مربع (psi) باشد.

«حاشیه ایمنی» (Margin of Safety) یا اصطلاحاً «MS» نیز در برخی از مواقع به عنوان معیار طراحی مورد استفاده قرار میگیرد. حاشیه ایمنی به صورت زیر تعریف میشود:

1-(بار شکست/(ضریب ایمنی*بار پیشبینی شده)=MS

به عنوان مثال، برای دستیابی به ضریب ایمنی 4، تنش مجاز در یکی از اجزای فولاد AISI 1018 با مقدار R=UTS/FS=440/4=110MPa یا R=110*106 N/m2 برابر خواهد بود. به این نوع تنش مجاز، «تنش طراحی» (Design Stress) یا «تنش اجرایی» (Working Stress) گفته میشود.

تنشهای طراحی به دست آمده از نقاط تسلیم و نهایی مواد، تنها برای شرایط بارگذاری استاتیک نتایج ایمن و قابل اعتمادی را ارائه میکنند. بسیاری از قطعات ماشینآلات در هنگام بارگذاریهای غیریکنواخت و متغیر با شکست مواجه میشوند (حتی اگر مقدار تنشهای گسترش یافته از مقدار نقطه تسلیم پایینتر باشد). این نوع شکست، شکستگی ناشی از «خستگی» (Fatigue) نام دارد. عامل شکست در این حالت، یک گسیختگی شکننده به همراه نشانههای جزئی یا غیر قابل تشخیص از تسلیم ماده است. با این وجود، اگر تنش اعمال شده پایینتر از مقدار «تنش خستگی» (Fatigue Stress) یا «تنش حد دوام» (Endurance Limit Stress) نگه داشته شود، قطعه مورد بررسی، این تنش را تا بینهایت تحمل خواهد کرد.

در تنش کاملاً معکوس یا دورهای، بار اعمال شده در طی هر چرخه بین مقادیر یکسان مثبت و منفی جابجا میشود. در یک تنش کاملاً دورهای، میانگین تنش صفر است. اگر یک قطعه تحت تنش چرخهای یا اصطلاحاً تحت یک «دامنه تنش» (Stress Range) قرار گیرد، پس از چندین جابجایی تنش خواهد شکست (حتی اگر دامنه تنش کمتر از مقاومت تسلیم ماده باشد). به طور کلی، هر چه دامنه تنش بیشتر باشد، تعداد جابجاییهای مورد نیاز برای شکست کاهش مییابد.

تئوریهای شکست

در این بخش به معرفی تئوریهای شکست متداول در مقاومت مواد میپردازیم. این تئوریها عبارتاند از:

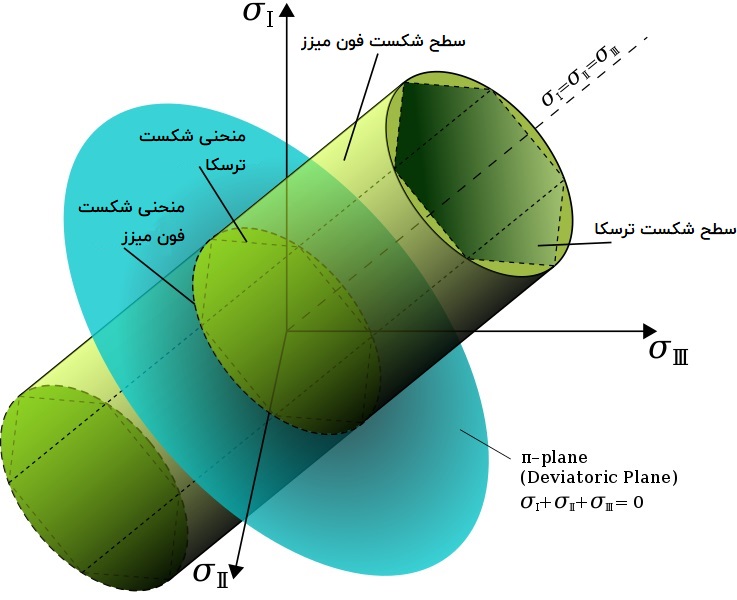

- «تئوری حداکثر تنش برشی» (Maximum Shear Stress Theory): بر اساس این تئوری که با عنوان «معیار تسلیم ترسکا» (Tresca Yield Criterion) نیز شناخته میشود، شکست هنگامی رخ میدهد که مقدار تنش برشی ماکزیمم در قطعه مورد بررسی بیشتر از مقاومت برشی به دست آمده از آزمایش تکمحوری باشد.

- «تئوری حداکثر تنش نرمال» (Maximum Normal Stress Theory): طبق فرضیات این تئوری، شکست هنگامی رخ میدهد که مقدار تنش نرمال ماکزیمم در قطعه مورد بررسی بیشتر از تنش کششی نهایی به دست آمده از آزمایش تکمحوری شود. این تئوری صرفاً برای مواد شکننده کاربرد دارد. تنش کششی ماکزیمم باید کمتر یا مساوی مقدار تنش کششی نهایی تقسیم بر ضریب ایمنی و مقدار تنش فشاری ماکزیمم نیز باید کمتر از مقدار تنش فشاری نهایی تقسیم بر ضریب ایمنی باشد.

- «تئوری حداکثر انرژی کرنشی» (Maximum Strain Energy Theory): بر اساس این تئوری، شکست هنگامی رخ میدهد که مقدار انرژی کرنشی بر واحد حجم در هنگام اعمال تنش با مقدار انرژی کرنشی بر واحد حجم در نقطه تسلیم به دست آمده از آزمایش تکمحوری برابر باشد.

- «تئوری حداکثر انرژی تغییر شکل» (Maximum Distortion Energy Theory): این تئوری با عنوان «تئوری فون میزز-هِنکی» (von Mises-Hencky Theory) نیز شناخته میشود و بر اساس آن، شکست هنگامی رخ میدهد که انرژی تغییر شکل بر واحد حجم در هنگام اعمال تنش با انرژی تغییر شکل بر واحد حجم در نقطه تسلیم به دست آمده از آزمایش تکمحوری برابر باشد. انرژی الاستیک ناشی از کرنش را میتوان به دو بخش عامل تغییر در حجم و عامل تغییر در شکل تقسیم کرد. انرژی تغییر شکل، مقدار انرژی مورد نیاز برای تغییر دادن شکل ماده است.

توجه داشته باشید که از بین موارد بالا، تئوری حداکثر تنش نرمال صرفاً برای مواد شکننده و سه مورد دیگر برای مواد شکلپذیر به کار میروند. تئوری حداکثر انرژی تغییر شکل در اکثر مواقع نتایج دقیقتری را فراهم میکند. به منظور استفاده از تئوری حداکثر انرژی کرنشی به ضریب پواسون قطعه مورد بررسی نیاز است که معمولاً مقدار آن به سادگی تعیین نمیشود. تئوری حداکثر تنش برشی، یک رویکرد محافظهکارانه است. در مسائل ساده با تنشهای نرمال همجهت، کارایی تمام تئوریهای معرفی شده یکسان است. به عبارت دیگر، در این شرایط، تمام تئوریها خروجی یکسانی را ارائه خواهند کرد.

عوامل موثر بر مقاومت مواد

مقاومت مواد مختلف به ساختار میکروسکوپی یا ریزساختارهای آنها بستگی دارد. فرآیندهایی که یک ماده در معرض آنها قرار میگیرد، ریزساختارهای آن را تغییر میدهند. کار سختی، استحکامبخشی با محلول جامد، پیرسختی و استحکامبخشی مرزدانهای از مکانیسمهای استحکامبخشی مواد به حساب میآیند. باید توجه داشت که در طی فرآیند به کارگیری هر یک از این مکانیسمها و افزایش استحکام مواد، امکان تضعیف خواص دیگر وجود دارد. به عنوان مثال، در فرآیند استحکامبخشی مرزدانهای، مقاومت تسلیم ماده با کاهش اندازه ذرات به میزان حداکثری خود میرسد اما در نهایت، وجود ذرات بسیار کوچک باعث افزایش شکنندگی ماده میشوند. به طور کلی، مقاومت تسلیم شاخص مناسبی برای تشخیص مقاومت مکانیکی ماده به حساب میآید. با در نظر گرفتن مقاومت تسلیم به عنوان معیار پیشبینی تغییر شکل پلاستیک میتوان تصمیمات آگاهانهای را در مورد نحوه افزایش مقاومت ماده بر اساس خصوصیات ریزساختارهای آن اتخاذ کرد. مقاومت یک ماده با توجه به مقادیر حدی تنشهای فشاری، کششی و برشی تعریف میشود.

اثرات ناشی از بارگذاری دینامیک را میتوان به عنوان مهمترین عوامل مؤثر بر مقاومت مواد در نظر گرفت. این عوامل از اهمیت بالایی در مسائل مرتبط با خستگی برخوردار هستند. بارگذاری متناوب در اغلب موارد باعث ایجاد ترکهای ترد یا شکننده میشود. اینگونه ترکها همیشه از نواحی تمرکز تنش شروع میشوند و تا هنگام رخ دادن شکست درون ماده گسترش مییابند. در نواحی تغییر مقاطع عرضی، نزدیکی حفرهها و گوشهها، تنشهای کمتر از مقاومت اسمی ماده نیز میتوانند باعث ایجاد ترک شوند.

امیدواریم این مقاله برایتان مفید واقع شده باشد. اگر به مطالعه موضوعات مشابه علاقهمند هستید، مطالب زیر را به شما پیشنهاد میکنیم:

- مجموعه آموزش های مهندسی عمران

- مجموعه آموزشهای دروس مهندسی مکانیک

- آموزش مقاومت مصالح

- مجموعه مقالات آشنایی با مفاهیم مقاومت مصالح و خصوصیات رفتاری مواد

^^