انواع ترک در بتن – از صفر تا صد + روش های ترمیم

ترک، یکی از متداولترین انواع عیب و نقصهای موجود در سازهها و عضوهای بتنی است. ترکخوردگی، از مشکلات اجتنابناپذیر در بتن محسوب میشود. این مشکل، به دلایل مختلف رخ میدهد. جمعشدگی ناشی از خشک شدن بتن، اجرای نامناسب عملیات بتنریزی، طراحی غیر اصولی، شرایط محیطی و غیره، از جمله دلایل ترکخوردگی بتن هستند. البته، روشهای مختلفی برای ترمیم ترک و احیای بتن از نظر ظاهری و سازهای وجود دارند. در این مقاله، ضمن معرفی انواع ترک در بتن و عضوهای بتنی، روشهای پیشگیری و ترمیم این عیب و نقص مهم در مرحله پیش از گیرش و پس از گیرش را مورد بررسی قرار میدهیم.

عیب و نقص های بتن چه هستند ؟

بتن، از پرکاربردترین و مناسبترین مصالح مورد استفاده در پروژههای ساختمانی و دیگر پروژههای مرتبط با مهندسی عمران، سازه و ژئوتکنیک است. با وجود مقاومت خوب انواع بتن، امکان رخ دادن مشکلات ظاهری یا ساختاری در این ماده وجود دارد. این مشکلات، با عنوان عیب و نقصهای بتن شناخته میشوند.

عیب و نقصهای بتن بر روی عملکرد مورد انتظار از آن تاثیر منفی میگذارند و حتی میتوانند باعث تخریب سازهها شوند. از اینرو، مطالعه انواع عیب و نقصهای بتن و اقدامات مناسب برای از بین بردن اثرات مخرب آنها توسط روشهای ترمیم، از اهمیت بسیار بالایی برخوردار است.

چه چیزی باعث به وجود آمدن عیب و نقص های بتن می شود ؟

عوامل متعددی بر روی ظاهر و ساختار بتن تاثیرگذار هستند. به طور کلی، منشا عیب و نقصهای در بتن را میتوانیم به گروههای زیر تقسیم کنیم:

- ضعف سازهای به دلیل خطا در طراحی، انتخاب معیار بارگذاری نامناسب، اضافه بار پیشبینی نشده

- ضعف سازهای ناشی از اجرای نامناسب عملیات ساخت و ساز

- آسیب ظاهری و ساختاری به دلیل آتشسوزی، سیل، زلزله، طوفان و غیره

- آسیب ظاهری و ساختاری ناشی از حمله شیمیایی

- آسیب ظاهری و ساختاری به دلیل قرارگیری در محیطهای دریایی

- آسیب ظاهری و ساختاری ناشی از فرسایش مواد دانهای

- جابجایی بتن به دلیل مشخصات فیزیکی

انواع عیب و نقص های بتن چه هستند ؟

ترک، تاول، تورق، پودر شدن، شوره زنی، کرموشدگی، پوسته پوسته شدن، پکیدن و تابیدگی از انواع عیب و نقصهای بتن هستند. ترک، به عنوان یکی از متداولترین و حساسترین عیب و نقصهای بتن شناخته میشود. در ادامه، به تعریف بتن و معرفی انواع آن در بتن میپردازیم.

ترک در بتن چیست ؟

«ترک» (Crack)، جدا شدن بخشهای مختلف بتن به دو یا چند قسمت بر اثر شکستگی یا شکاف است. ترکها، بر روی ظاهر بتن تاثیر میگذارند. در شرایط بحرانیتر، این ناپیوستگیها، رفتار سازه در برابر بارهای وارده را نیز تحت تاثیر قرار میدهند. ترکها، امکان تشخیص گسترش آسیب به بتن را فراهم میکنند. البته در برخی از موارد، این ناپیوستگیها بیانگر وجود مشکلات جدیتر هستند.

ترکخوردگی بتن، به عوامل مختلفی نظیر پارامترهای طراحی و یا اجرایی بستگی دارد. جمعشدگی پلاستیک، نشست، جمعشدگی ناشی از خشک شدن، تنشهای حرارتی، واکنش شیمیایی، خوردگی میلگردها بر اثر هوازدگی، اجرای ضعیف فعالیتهای اجرایی، اضافهبارهای عملیات ساخت و ساز، خطای طراحی/دیتیلینگ و اعمال بارهای بیش از حد، از جمله دلایل رخ دادن انواع ترک در بتن هستند.

انواع ترک در بتن چه هستند ؟

معیارهای مختلفی برای تقسیمبندی انواع ترک در بتن وجود دارد. از انواع ترک

انواع ترک در بتن از نظر تاثیر بر روی عملکرد سازه

به طور کلی، انواع ترک ها در بتن ها به دو دسته سازهای و غیرهسازهای تقسیم میشوند. انواع ترک در بتن بر اساس معیارهای مختلف عبارت هستند از:

- انواع ترک در بتن بر اساس تاثیر بر روی رفتار سازه

- ترک غیر سازهای، ترک سازهای

- انواع ترک در بتن بر اساس گسترش

- ترک غیر فعال بتن، ترک فعال بتن

- انواع ترک در بتن بر اساس منشا ایجاد

- ترک جمعشدگی ناشی از خشک شدن، ترک ناشی از تنشهای حرارتی، ترک ناشی از واکنشهای شیمیایی، ترک ناشی از نشست، ترک ناشی از بارگذاری بیش از اندازه و غیره

- انواع ترک در بتن بر اساس شکل و جهتگیری

- ترک مستقیم، ترک دندانهدار، ترک پلهای، ترک تصادفی، ترک افقی، ترک عمودی، ترک مورب

- انواع ترک در بتن بر اساس عضو

- ترک خمشی، ترک برشی، ترک پیچشی

- انواع ترک در بتن بر اساس میزان بازشدگی

- ترک با بازشدگی کم، ترک با بازشدگی متوسط، ترک با بازشدگی زیاد

در بخشهای بعدی، هر یک از انواع ترک در بتن را مورد بررسی قرار خواهیم داد. پیش از آن، به معرفی عوامل موثر بر ایجاد ترکها میپردازیم.

عوامل موثر بر ایجاد انواع ترک در بتن چه هستند ؟

دلایل بسیار زیادی برای رخ دادن انواع ترک در بتن وجود دارد. به طور کلی، ترکهای بتن به دو گروه ترکهای قبل از گیرش و بعد از گیرش تقسیم میشوند. جدول زیر، علت ترکخوردگی بتن در این دو بازه را نمایش میدهد.

| علت ترکخوردگی قبل از سفت شدن بتن | حرکت سازه | حرکت بستر |

| حرکت قالب | ||

| جمعشدگی ناشی از نشست درون بتن | میلگردها یا دیگر موانع | |

| سنگدانه | ||

| جمعشدگی ناشی از گیرش | جمعشدگی پلاستیک | |

| جمعشدگی ناشی از خشک شدن (آرام یا سریع) | ||

| علت ترکخوردگی بعد از سفت شدن | فیزیکی | جمعشدگی ناشی از خشک شدن |

| جابجایی ناشی رطوبت | ||

| شیمیایی | ترکیب سیمان و کربناتاسیون | |

| واکنش سنگدانهها | ||

| اشیا خارجی و گرد و خاک | ||

| حرارتی | تنشهای دمایی داخلی | |

| خواص حرارتی سنگدانهها | ||

| تغییرات بیرونی دما | ||

| یخزدگی و سرما | ||

| تمرکز تنش | میگردها | |

| سیستم سازهای | ||

| خزش | ||

| طراحی سازه | - | |

| حادثه | - |

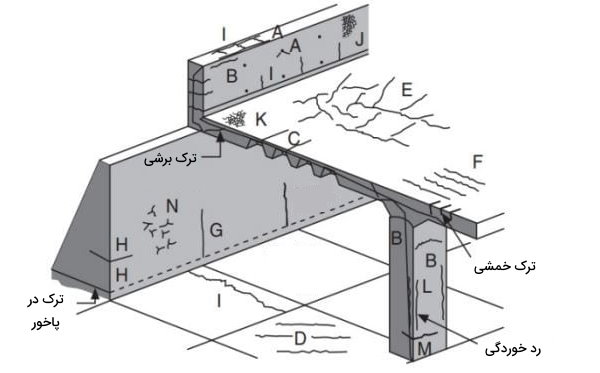

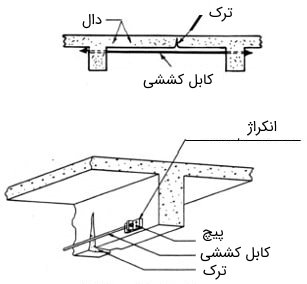

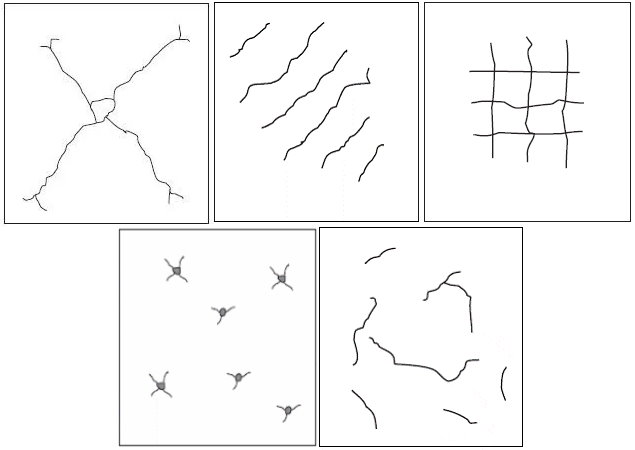

تصویر زیر، نمایش شماتیک انواع مختلف ترکهای ذاتی یا طبیعی در یک سازه بتنی است. در تمام این موارد، تغییر رطوبت ناشی از عوامل محیطی، به عنوان عامل اصلی ترکخوردگی در نظر گرفته میشوند.

مشخصات ترکهای نمایش داده شده در تصویر بالا در جدول زیر آورده شدهاند.

| نوع ترک | علامت در تصویر | زیرگروه | محل رخ دادن | دلیل اصلی | دلیل فرعی | روش ترمیم | زمان رخ دادن |

| نشست پلاستیک | A | میلگردگذاری بیش از حد | مقاطع عمیق | آب انداختن بیش از حد | خشک شدن زودهنگام و سریع | کاهش آب انداختن با تزریق هوا یا ویبره | 10 دقیقه تا سه ساعت |

| B | قوس | بالای ستونها | |||||

| C | تغییر عمق | سقف وافل | |||||

| جمعشدگی پلاستیک | D | قطری | جادهها و دالها | خشک شدن زودهنگام و سریع | نرخ پایین آب انداختن | بهبود کیورینگ در مراحل اولیه | ۳۰ دقیقه تا شش ساعت |

| E | تصادفی | دالهای بتن آرمه | |||||

| F | میلگردگذاری بیش از حد | دالهای بتن آرمه | مانند بالا و نزدیک بودن میلگرد به سطح | ||||

| انقباض حرارتی زودهنگام | G | محدودیت خارجی | دیوارهای ضخیم | تولید حرارت اضافی | سرد شدن سریع | کاهش و یا عایق شدن حرارت | یک روز تا دو یا سه هفته |

| H | محدودیت داخلی | دالهای ضخیم | شیب دمایی تند | ||||

| جمعشدگی ناشی از خشک شدن طولانی مدت | I | - | دالها و دیوارهای نازک | درزهای ناکافی | جمعشدگی بیش از حد و عمل آمدن ناکافی | کاهش محتوای آب و بهبود عملآوری | چند هفته تا چند ماه |

| کریزینگ | J | مقابل قالب | بتن تزئینی | قالب نفوذناپذیر | ترکیب غنی و عملآوری نامناسب | بهبود عملآوری و پرداخت | یک تا هفت روز یا بیشتر |

| K | بتن پرداخت شده | دالها | مالهکشی بیش از حد | ||||

| خوردگی میلگردها | L | طبیعی | ستونها و تیرها | کمبود پوشش | بتن بیکیفیت | از بین بردن دلایل مذکور | بیش از دو سال |

| M | کلسیم کلرید | بتن پیشساخته | کلسیم کلرید اضافی | ||||

| تاثیر واکنش قلیایی - سیلیسی | N | - | نواحی مرطوب و نمناک | سنگدانههای واکنشپذیر و سیمان دارای مواد قلیایی زیاد | از بین بردن دلایل مذکور | بیش از پنج سال | |

به طور خلاصه، عوامل موثر بر ایجاد ترک در بتن عبارت هستند از:

- کیفیت پایین مخلوط بتن (محتوای آب یا سیمان زیاد)

- طراحی نامناسب سازه

- توسعه تنشهای حرارتی ناشی از دمای بالای هیدراتاسیون

- ایجاد تنشهای کششی ناشی از انقباض و انبساط حراتی محدود بر اثر تغییرات دمایی و تغییرات ابعادی

- انبساط و انقباض ابعادی ناشی از خشک و تر شدن مداوم

- خطا، غفلت و عدم اجرای صحیح سازه

- خوردگی فولاد توسط یونهای کلرید یا کربناتاسیون بتن

- تبخیر سریع رطوبت بتن بر اثر شرایط آب و هوایی (خشکی، گرما و باد) در زمان بتنریزی

- حرکت سازه به دلیل جابجایی فونداسیون بر اثر نشست یا تورم خاک

- واکنش شیمیایی بتن به صورت داخلی (واکنش سنگدانه با مواد قلیایی) و خارجی (واکنش سطح با سولفات)

- استفاده نامناسب از سازه یا تغییر کاربری آن

- افزایش سن و هوازدگی بتن

- نشت پلاستیک و بارگذاری سنگین

ترک سازه ای بتن چیست ؟

«ترک سازه ای» (Structural Crack)، ترکهایی هستند که بر اثر طراحی نادرست، اجرای نامناسب یا اعمال بارهای اضافی به وجود میآیند. وجود این ترکها، ایمنی سازه را به خطر میاندازد. ترکهای سازهای با سه مکانیزم خمشی، برشی و ریزترک رخ میدهند.

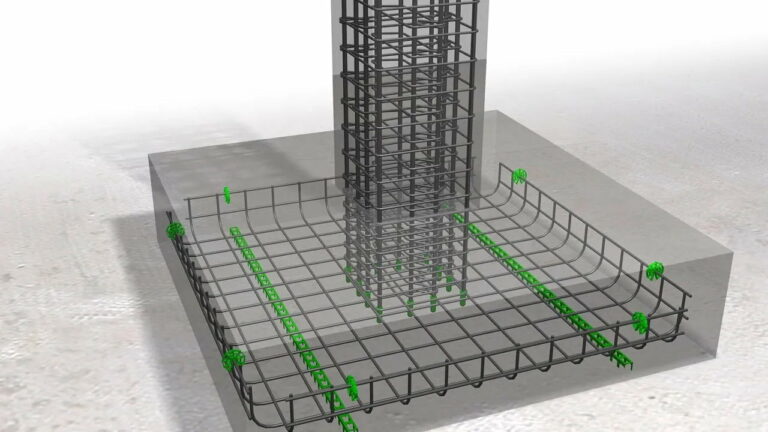

بتن، مادهای با مقاومت کششی پایین است. میلگردگذاری در بتن (ساخت بتن مسلح)، مقاومت کششی عضوهای بتنی را بهبود میبخشد؛ اما از رخ دادن ترک در آنها جلوگیری نمیکند. به عبارت دیگر، در صورت وجود بارهای کششی اضافی، ترک خوردن بتن اجتنابناپذیر خواهد بود. با افزایش بازشدگی ترکها و نفوذ رطوبت به داخل آنها، احتمال خوردگی میلگردهای فولادی و از بین رفتن مقاومت کششی عضوها افزایش مییابد.

ترک خوردگی خمشی در بتن چیست ؟

در عضوهای خمشی نظیر تیرها، ظرفیت پایین کرنش کششی بتن و کرنش اجرایی نسبتا بالا در میلگرد فولادی، رخ دادن ترک خمشی در نواحی کششی را اجتنابناپذیر میکند. عرض بازشدگی و فاصلهداری اینگونه ترکها به عواملی نظیر ارتفاع محور خنثی عضو و پوشش میلگردها بستگی دارد. کیفیت پیوند بین بتن و فولاد، بر روی این مشخصات، تاثیر نمیگذارد. ترکهای خمشی، معمولا در تعداد زیاد و بازشدگی کم رخ میدهند.

ترک خوردگی برشی در بتن چیست ؟

در بتنمسلح، ترکهای برشی با عنوان ترکهای مورب شناخته میشوند. این ترکها، بر اثر اعمال تنش اصلی مورب ناشی از ترکیب بارهای برشی و خمشی به وجود میآیند. انواع ترک در بتن، بر اثر برش خالص اتفاق نمیافتند.

ترک خوردگی داخلی و ریز چیست ؟

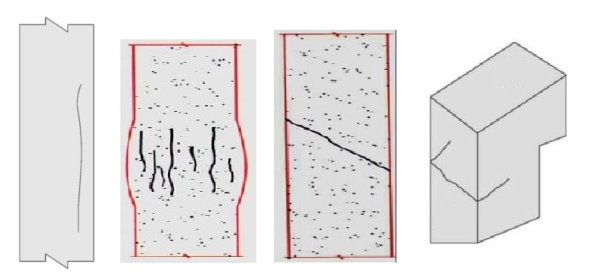

ریزترکهای داخل بتن، به دو دلیل کاملا متفاوت رخ میدهند. در انتهای بلوک تیرهای پیشتنیده و نواحی دارای تنش سهبعدی پیچیده، تنش کششی اصلی باعث ایجاد ریزترکهای موضعی میشود. این ترکها، به مرور زمان به شکل ترکهای بزرگ و قابل مشاهده درمیآیند. در حالت دوم، تنش فشاری و اتساع جانبی، از پارامترهای موثر بر شکست فشاری بتن هستند. به مرور زمان، ریزترکها گسترش مییابند و به یکدیگر متصل میشوند. با ادغام ریزترکها و افزایش ابعاد آنها، سازه در معرض خطر و تخریب قرار میگیرد.

ترک غیر سازه ای بتن چیست ؟

«ترک غیر سازهای» (Non-Structural Crack)، بر اثر شرایط آب و هوایی، تغییرات دمایی و رطوبت، بر روی سطح بتن ظاهر میشود. این نوع ترک، یکپارچگی و ایمنی سازه را به خطر نمیاندازد. با این حال، نباید وجود ترکهای غیر سازهای را نادیده گرفت. این نوع ترکها، ظاهر سازه را تحت تاثیر قرار میدهند.

نفوذ رطوبت از درون ترکهای غیر فعال به اعماق بتن میتواند پرداخت داخلی آن را از بین ببرد (تحمیل هزینههای اضافی) یا باعث خوردگی میلگردها شود (به خطر افتادن سازه در بلندمدت). به طور کلی انواع ترک غیر سازهای در بتن به دو گروه ترکهای پیش از گیرش بتن و ترکهای پس از گیرش بتن تقسیم میشوند. در ادامه، ضمن معرفی این موارد و انواع آنها، روشهای پیشگیری و ترمیم آنها را نیز توضیح میدهیم.

انواع ترک پیش از گیرش بتن چه هستند ؟

پیش از گیرش کامل بتن و سفت شدن آن (در فاصله بین ۱۰ دقیقه تا شش ساعت پس از بتنریزی)، امکان ترکخوردگی وجود دارد. انواع ترک پیش از گیرش بتن عبارت هستند از:

- ترک جمع شدگی پلاستیک

- ترک نشست پلاستیک

- ترک ناشی از جابجایی قالب بتن

ترکهای بالا، بر اثر شرایط اجرایی نامناسب به وجود میآیند. با اتخاذ تصمیمات اجرایی مناسب میتوان از رخ دادن آنها جلوگیری کرد. در ادامه، به معرفی ترکهای پیش از گیرش بتن میپردازیم.

ترک ناشی از جمع شدگی پلاستیک در بتن چیست ؟

عامل اصلی رخ دادن ترکهای پلاستیک ناشی از جمعشدگی، خشک شدن سریع سطح بتن است. پس از اجرای عملیات بتنریزی و تراکم، ذرات جامد تهنشین شده و یک لایه آب بر روی سطح بتن تشکیل میشود. به این پدیده، آب انداختن میگویند. در شرایط خشک شدن سریع، آب خروجی پیش از سفت شدن بتن تبخیر میشود. به این ترتیب، سطح بتن خشک باقی میماند و آب درون بتن را به سمت خود میکشد. با تبخیر مجدد آب سطحی، تحت تاثیر انقباض ناشی از خشک شدن و ترکخوردگی قرار میگیرد.

دلایل رخ دادن ترک ناشی از جمع شدگی پلاستیک در بتن

بادهای شدید، دمای بالا و رطوبت پایین، از عمده دلایل ترکخوردگی ناشی از جمعشدگی در بتن هستند. این ترکها معمولا با یکی از سه الگوی زیر رخ میدهند:

- ترکهای مورب با طول 300 میلیمتر تا 1 متر (اغلب در دالهای میلگردگذاری شده یا با میلگردگذاری کم)

- ترکهای بسیار پراکنده (دالهای دارای میلگردهای سازهای)

- ترکهای نزدیک به عوامل محدودکننده (میلگردهای نزدیک سطح یا تغییر عمق)

روش های پیشگیری ترک ناشی از جمع شدگی پلاستیک در بتن

در این بخش، روش های پیشگیری ترک ناشی از جمع شدگی پلاستیک در بتن را معرفی میکنیم. این روشها به تنهایی جوابگوی ترمیم کامل بتن نبوده و اجرای تمام آنها به طور همزمان امکانپذیر نیست. روشهای پیشگیری ترک پلاستیک عبارت هستند از:

- نصب بادشکن برای کاهش سرعت باد بر روی سطح بتن

- مرطوب کردن بستر یا قالب، قبل از بتنریزی برای جلوگیری از کاهش آب درون بتن

- محافظت از سطح بتن تازه با اسپری کردن آب بر روی آن

- اسپری کردن الکل آلیفاتیک برای محافظت بهتر از سطح بتن در یک بازه مشخص

- پوشاندن سطح بتن تازه با یک پوشش نفوذناپذیر و اطمینان از عدم حرکت پوشش در هنگام وزش باد

- بستن ترکها با مالهکشی به موقع با ابزار چوبی و پرداخت اولیه مناسب با ابزار فولادی

ترک ناشی از نشت پلاستیک در بتن چیست ؟

بعد از بتنریزی و تراکم، اگر نشست بتن بر روی میلگردها، داکتها یا دندانههای قالب ادامه داشته باشد، ترک ناشی از نشست پلاستیک رخ میدهد. در صورت نشست غیر یکنواخت بتن به دلیل وجود موانعی نظیر میلگردها، یک ناحیه توخالی در زیر میلگردها به وجود میآید. این ناحیه توخالی، منجر به ترکخوردگی پلاستیک بتن میشود. ترک ناشی از نشست پلاستیک، برخلاف ترک ناشی از جمعشدگی پلاستیک، به دلیل خشک شدن سریع اتفاق نمیافتد. محل این نوع ترکخوردگی، معمولا زیر لایهای از سطح بتن و در مقاطع ضخیم است.

دلایل رخ دادن ترک ناشی از نشست پلاستیک در بتن

ترک نشست پلاستیک، در شرایط آب انداختن/نشست شدید و وجود مانع در رخ میدهد. الگوهای تشکیل این نوع ترک معمولا به صورت زیر هستند:

- ترکخوردگی دقیقا بالای پیچهای قالب یا میلگردهای نزدیک به سطح بتن

- ترکخوردگی در ستونها و دیوارهای باریک با محدودیت نشست (توسط گوه ساده، قوس بتن یا سرستون قارچی)

روش های پیشگیری ترک ناشی از نشست پلاستیک در بتن

از روشهای موجود برای پیشگیری ترک نشست پلاستیک بتن میتوان به موارد زیر اشاره کرد:

- کاهش آب انداختن و نشست

- بتنریزی لایهای، تراکم هر لایه پیش از ریختن لایه بعدی، تراکم لایههای بالایی به همراه لایههای پایینی

- کاهش موانع نشست

- بتنریزی تیرچههای دال تیرچهای تا پر شدن کامل بخش پایینی و ریختن باقی بتن پس از نشست بتن مرحله قبل

- بهکارگیری روشهای تراکم مجدد

- بررسی مداوم شرایط بتن و تراکم مجدد آن در صورت مشاهده شواهده ایجاد نشست پلاستیک

برخی دیگر از روشهای جلوگیری ترک نشست عبارت هستند از:

- استفاده از بتن با اسلامپ پایین

- استفاده از بتن با ترکیب چسبنده

- استفاده از افزودنی حبابساز برای بهبود چسبندگی و کاهش آب انداختن

- افزایش پوشش بالایی میلگردها (فاصله از سطح بتن)

ترک ناشی از جابجایی قالب بتن چیست ؟

پس از شروع فرآیند گیرش بتن و پیش از رسیدن آن به مقاومت کافی برای تحمل وزن خود، هرگونه حرکت عمدی یا سهوی قالب میتواند باعث ایجاد ترک شود. ترکهای ناشی از جابجایی قالب، هیچ الگوی خاصی ندارند.

به منظور جلوگیری از ترکهای ناشی از جابجایی قالب، قالب بتن باید شرایط زیر را داشته باشد:

- دارای مقاومت و صلبیت کافی برای نگهداری از وزن بتن، بدون تغییر شکلهای اضافی

- باقی ماندن در جای خود تا رسیدن بتن به مقاومت مناسب

انواع ترک پس از گیرش بتن چه هستند ؟

پس از گیرش بتن نیز احتمال رخ دادن ترک در آن وجود دارد. در این مرحله، انواع ترک در بتن، به خاطر تغییر حجم و واکنشهای شیمیایی به وجود میآیند. تغییر حجم بتن، یک پدیده غیر قابل اجتناب است. جذب/دفع رطوبت (جمعشدگی ناشی از جمع شدن) یا تغییرات دما (انقباض و انبساط حرارتی)، به عنوان عوامل اصلی این پدیده در نظر گرفته میشوند. در صورت عدم اتخاذ اقدامات پیشگیرانه، تغییر حجم اضافی، ترکخوردگی بتن را به همراه خواهد داشت.

واکنشهای شیمیایی درون بتن از جمله خوردگی میلگردها، حمله سولفاتی و واکنش سنگدانه با مواد قلیایی، میتوانند باعث گسترش ترکها شوند. انتخاب مصالح باکیفیت، بتنریزی مناسب، تراکم کافی و عملآوری خوب، از جمله اقدامات مناسب برای جلوگیری از اثرات مخرب واکنشهای شیمیایی هستند. البته در صورت وجود شرایط محیطی بسیار بد، مقابله ترکهای ناشی از واکنشهای شیمیایی، بسیار دشوار میشود.

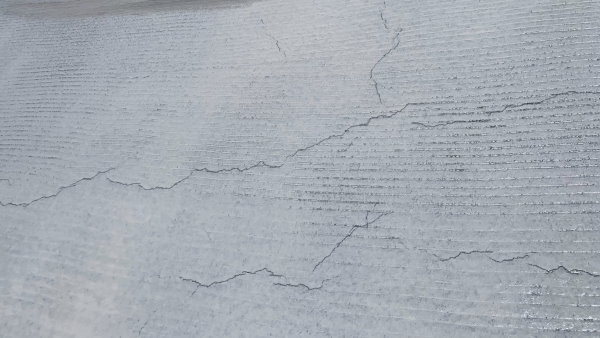

کریزینگ چیست ؟

ترکچه یا «کریزینگ» (Crazing)، ترکهای بسیار ریزی هستند که بر روی سطح بتن به وجود میآیند. کرزینگ، عمق بسیار کمی دارد و مشخصات سازهای بتن را تحت تاثیر قرار نمیدهد. به علاوه، این نوع ترک، باعث تخریب بتن نمیشود.

دلایل رخ دادن کریزینگ در بتن

کریزینگ، بر روی سطح لایههای مالهکشی شده دالهای بتنی رخ میدهد. انبساط و انقباض سطح بتن در حین چرخههای مرطوب و خشک شدن، کربناته شدن و جمعشدگی بر اثر قرارگیری طولانی مدت در معرض هوا، از دلایل اصلی ایجاد کریزینگ هستند. وجود مخلوط پرسیمان در نزدیکی سطح بتن و پرداخت بیش از حد میتوانند این نوع ترکخوردگی را افزایش دهند.

روش های پیشگیری از کریزینگ در بتن

از روشهای پیشگیری کریزینگ بر روی سطح بتن پرداخت شده میتوان به موارد زیر اشاره کرد:

- عدم استفاده از مخلوط بتن دارای آب زیاد

- عدم استفاده از افزودنیهای خشککننده

- عدم پرداخت اضافی بتن

- عدم پرداخت سطح بتن در حین آب انداختن

- عدم استفاده از ماله فولادی تا زمان از بین رفتن درخشندگی آب

- شروع عملآوری پیوسته به صورت فوری

- عدم قرار دادن سطح بتن در معرض چرخههای خشک و مرطوب شدن

ترک جمع شدگی ناشی از خشک شدن بتن چیست ؟

حجم بتن سخت نیز مانند بتن تازه، به محتوای آب درون آن بستگی دارد. کاهش آب درون بتن سخت، باعث کاهش حجم آن میشود. این کاهش حجم به دلیل هیدراتاسیون سیمان یا تبخیر رخ میدهد. اگر امکان جابجایی آزادانه بتن وجود نداشته باشد، جمعشدگی ناشی از کاهش محتوای آب، تاثیری بر روی ترکخوردگی نمیگذارد. در طرف مقابل، اگر حرکت بتن مانع و محدودیت داشته باشد، این جمعشدگی باعث ایجاد تنشهای کششی و ترکخوردگی خواهد شد.

عوامل موثر بر ترک جمع شدگی ناشی از خشک شدن در بتن

عوامل موثر بر حمعشدگی بتن در محتوای آب ثابت عبارت هستند از:

- محتوا، ابعاد و مشخصات فیزیکی سنگدانهها

- رطوبت نسبی

- افزودیها (مخصوصا کلسیم کلرید)

- شرایط عملآوری

تاثیر آب و سیمان بر روی جمعشدگی ناشی از خشک شدن، تقریبا برابر است.

روش های پیشگیری از ترک جمع شدگی ناشی از خشک شدن در بتن

به منظور کاهش جمعشدگی کلی بتن، رعایت اقدامات زیر ضروری است:

- به حداقل رساندن محتوای آب (مطابق با الزامات بتنریزی و پرداخت)

- به حداقل رساندن میزان نرمه (مصالح بسیار ریز)

- به حداکثر رساندن سنگدانههای مصرفی

- استفاده از حداکثر دانهبندی ممکن سنگدانه

- به کارگیری بهترین روشهای عملآوری

توجه داشته باشید که کاهش جمعشدگی، امکان ترک خوردن بتن را از بین نمیبرد؛ چراکه ترکخوردگی ناشی از جمعشدگی، به عوامل دیگری نظیر موانع، طراحی، هندسه، روش اجرا و غیره بستگی دارد.

ترک ناشی از جابجایی حرارتی بتن چیست ؟

تغییر دمای بتن به دلیل تغییر شرایط محیطی یا هیدراتاسیون، باعث جابجایی حرارتی میشود. اگر ابعاد المان بتنی به اندازه کافی بزرگ بوده و توسط المانهای مجاور نظیر قالب، محصور شده باشد، نرخ افزایش دمای اطراف آن از نرخ کاهش دمای محیط پیشی میگیرد. به این ترتیب، دمای بتن افزایش مییابد.

با گذشت چند روز، نرخ افزایش دما از نرخ کاهش دما کمتر میشود. در این حالت، دمای بتن کاهش مییابد. کاهش دما، انقباض بتن را به همراه دارد. از نظر تئوری، نبود عامل محدودکننده، به معنای عدم ترکخوردگی بتن است. در عمل اما قطعا مقداری محدودیت در بتن وجود خواهد داشت. این محدودیتهای به دو نوع زیر تقسیم میشوند:

- محدودیت خارجی

- در صورت بتنریزی درون بستر بتنی سخت یا بتنریزی در مجاورت یا میان المانهای مشابه بدون درزهای جابجایی، بتن به میزان قابل توجهی در معرض محدودیت قرار میگیرد. بتنریزی در لایههای عمودی، این محدودیت را تا حدودی کاهش میدهد.

- محدودیت داخلی

- سطح بتن، سریعتر از داخل آن سرد میشود و بیشتر به تغییرات دمایی روزانه عکسالعمل نشان میدهد. این ویژگی در مقاطع بتنی ضخیم، اختلاف کرنش و شروع توسعه ترک در سطح را به همراه دارد. محدودیتهای داخلی اجتنابناپذیر اما قابل کنترل هستند.

در عمل، محدودیتهای بالا توسط عواملی نظیر هندسه المان بتنی، روش قالببندی و زمان باز کردن قالب تعیین میشوند. یکی از عوامل مهم در تشخیص منشا ترکخوردگی از میان انقباض حرارتی و جمعشدگی ناشی از خشک شدن طولانی مدت، زمان تشکیل ترک است. در صورت رخ دادن ترک در هفته اول بتنریزی، احتمال جمعشدگی ناشی از خشک شدن طولانی مدت کاهش مییابد؛ مگر اینکه ضخامت دال کم و شرایط خشک شدن سریع فراهم باشد. در طرف مقابل، در صورت رخ دادن ترک پس از چندین هفته، احتمال ترکخوردگی ناشی از انقباض حرارتی کاهش مییابد.

عوامل موثر بر ترک ناشی از جابجایی حرارتی در بتن

از عوامل موثر بر افزایش دما در مقاطع بتنی میتوان به موارد زیر اشاره کرد:

- دمای اولیه مصالح

- دمای محیط

- ابعاد المان

- عملآوری

- زمان باز کردن قالب

- نوع قالب

- افزودنیها

- محتوا و نوع سیمان

روش های پیشگیری از ترک ناشی از جابجایی حرارتی در بتن

به حداقل رساندن و پیشگیری از ترکهای انقباض حرارتی زودهنگام، کار سادهای نیست. این کار، فقط با برنامهریزی و هماهنگی مهندسان (طراحان) و پیمانکاران (مجریان طرح) انجام میشود. طراح و مجری، باید پارامترهای زیر را در نظر داشته باشند:

- طراحی و الزامات

- محدودکننده (ابعاد بتنریزی، فاصلهداری درزهای جابجایی)

- توزیع میلگردهای فولادی (طراحی بر اساس تمام پارامترها، مخصوصا محدودیت)

- توسعه حرارت (ضخامت مقطع، نوع و محتوای بتن)

- اجرا

- محدودکننده (توالی و زمان بتنریزی، درزهای جابجایی اضافی)

- توسعه حرارت (انتخاب مصالح بتن و نوع قالب)

- خنک شدن (باز کردن قالب، عملآوری و عایق)

ترک ناشی از خوردگی میلگرد در بتن چیست ؟

میلگرد فولادی قرار گرفته در بتن، خورده نمیشود؛ چراکه محیط قلیایی مخلوط بتن، یک لایه محافظ را بر روی سطح میلگرد تشکیل میدهد. با این وجود، در صورت کم بودن پوشش بتن روی میلگرد یا نفوذپذیری بتن، احتمال کربناتاسیون بتن و از بین رفتن لایه محافظ میلگرد افزایش مییابد. حضور یونهای کلرید نیز باعث از بین رفتن لایههای اطراف میلگرد میشوند. منشا حضور این یونها در بتن، نمک سدیم کلرید (نمک معمولی) موجود در نواحی دریایی، نمک مورد استفاده برای آب کردن یخ روی سازههای بتنی یا استفاده از افزودنی کلسیم کلرید است.

با از بین رفتن لایه محافظ، میلگرد در معرض خوردگی و زنگ زدن قرار میگیرد. این فرآیندها، حجم مواد اطراف فولاد را افزایش میدهند و باعث ترک خوردن یا پوسته پوسته شدن بتن میشوند. ترکخوردگی و پوسته پوسته شدن بتن، در گوشههای تیرها و ستونهای بتنی (بر روی میلگردهای اصلی) قابل مشاهده هستند. البته، این مشکلات باعث نمایش الگوی اتصالهای بین آرماتور و خاموتها بر روی سطح بتن نیز میشوند.

ترک ناشی از واکنش قلیایی - سیلیسی در بتن چیست ؟

واکنش قلیایی - سیلیسی، یکی دیگر از عوامل تاثیرگذار بر روی ترکخوردگی و انبساط سازههای بتن است. بخشهای تحت تاثیر این واکنش، دارای مقدار زیادی مواد قلیایی بوده و در معرض آب زیرزمینی، باران یا میعان قرار داشتهاند.

به منظور کاهش خطر ترکخوردگی ناشی از واکنش قلیایی-سیلیسی، باید موارد زیر را در سازههای جدید رعایت کرد:

- استفاده از سنگدانه با سابقه عملکرد رضایتبخش در طولانی مدت

- آزمایش واکنشپذیری سنگدانه در برابر سیلیس

- آزمایش مخلوط سیمان و سنگدانه در برابر سیلیس

- در نظر گرفتن محدودیت مواد قلیایی در بتن یا سیمان

- استفاده از سیمان مخلوط شده

انواع ترک در بتن بر اساس گسترش

یکی از معیارهای تقسیمبندی انواع ترک در بتن، گسترش آنها پس از تشکیلشان است. از این نظر، ترکها به دو گروه فعال و غیر فعال تقسیم میشوند.

ترک غیر فعال در بتن چیست ؟

«ترک غیر فعال» (Dormant Crack)، ترکی است ابعاد آن در گذر زمان تغییری نمیکند. این نوع ترکها معمولا دارای ابعاد کوچک و شکل نامنظم هستند. هوازدگی و اجرای نامناسب، از دلایل اصلی رخ دادن ترکهای غیر فعال محسوب میشوند. ترکهای ریز سطحی، تاثیری بر روی یکپارچگی و رفتار سازه بتنی در برابر بارها ندارند. با این وجود، نفوذ آب به درون این ترکها میتواند باعث تسریع تخریب بتن، کاهش عمر سازه و افزایش هزینههای تعمیر و نگهداری شود. از اینرو، بازرسی و اتخاذ اقدامات مناسب برای جلوگیری از نفوذ رطوبت به درون ترکهای غیر فعال، امری ضروری است.

اثرات حرارتی، جمعشدگی خود به خودی و جمعشدگی ناشی از خشک شدن، عواملی هستند که میتوانند باعث ایجاد ترکهای غیر فعال شوند. از روشهای رایج برای ترمیم ترکهای غیر فعال در بتن میتوان به موارد زیر اشاره کرد:

- آببندی

- شیار و آببندی

- آب بندی انعطاف پذیر

- تزریق اپوکسی

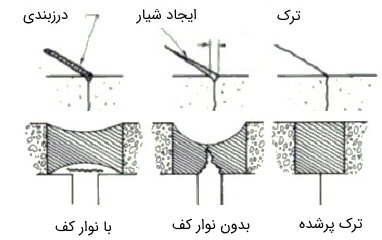

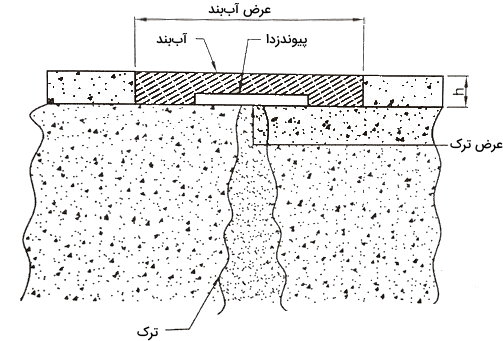

آب بندی ترک غیر فعال در بتن چگونه است ؟

در صورتی که نیازی به ترمیم سازهای بتن نباشد، روش آببندی، به تنهایی برای ترمیم ترکهای غیر فعال کافی خواهد بود. تمام ترکهای مجزا در سطح بتن باید آببندی شوند. برای این کار، به شیاری با عرض تقریبی 25 میلیمتر و عمق حداکثر 10 میلیمتر در راستای گسترش مرکزی ترک نیاز است. دو لبه این شیار را باید توسط مغار (قلم درز یا اسکنه) تراشید و سپس عمق شیار را به 20 میلیمتر افزایش داد.

عرض کف شیار باید به مقدار کمی بیشتر از فاصله بین لبههای سطح آن باشد. پس از تمیزکاری، خیساندن شیار توسط آب (به مدت 10 ساعت) و خشک شدن آن، پوشش اولیه با ترکیبی مشابه لاتکس به شیار اعمال میشود. در مرحله بعدی، نوبت به پر کردن شیار میرسید. ماده پرکننده شیار، دوغاب پلیمری اصلاح شده با مقاومت بالا است. ماده درون شایر کوبیده و سطح آن پرداخت میشود. با اعمال ترکیب عملآورنده و پوشاندن سطح بتن با کنف مرطوب و پوشش پلیاتیلن به مدت 7 روز، فرآیند ترمیم ترکهای غیر فعال بتن به پایان میرسد.

شیار و آب بندی ترک غیر فعال در بتن چگونه است ؟

در ترکهای سطحی، باید یک شیار V شکل با عمق بین 6 تا 25 میلیمتر و با بازشدگی سطحی حدود 6 میلیمتر ایجاد میشود. این کار توسط اره، ابزارهای دستی یا پنوماتیک انجام میگیرد. شیار توسط سندبلاست یا واتربلاست تمیز و خشک میشود. اپوکسی، اورتان، سیلیکون، پلیسولفید، مواد آسفالتی و دوغابهای پلیمری، از آببندهای رایج برای ترمیم ترکهای غیر فعال به روش شیار و آببندی هستند. جانمایی یک جداکننده منعطف در کف شیار، از تمرکز تنش در این ناحیه و گسترش ترک جلوگیری میکند.

آب بندی انعطاف پذیر در ترک غیر فعال بتن

در برخی از مواقع، جداکننده منعطف به عنوان یک روش مستقل برای ترمیم ترکهای غیر فعال بتن مورد استفاده قرار میگیرد. برای این روش، ناحیهای به اندازه تقریبی 25 تا 75 میلیمتر در هر طرف ترک سندبلاست یا تمیز شده و توسط مادهای مخصوص (مانند اورتان) به ضخامت 1 تا 2 میلیمتر بر روی یک نوار منعطف پوشش داده میشود. جداکننده، بر روی ترک یا ترک آببندی شده قرار میگیرد. استفاده از جداکننده به همراه آبندی، برای ترکهای تحت جابجاییهای زیاد مناسب است. به این ترتیب، از نفوذ آب به درون آببند جلوگیری میشود.

تزریق اپوکسی به درون ترک غیر فعال

ترمیم انواع ترک در بتن با عرض حدود 0/3 میلیمتر توسط تزریق اپوکسی انجام میگیرد. این روش، به عنوان یکی از گزینههای موفق در ترمیم ساختمانها، پلها و دیگر سازههای بتنی محسوب میشود. با این وجود، در صورت عدم حذف منشا ترکخوردگی، ترکهای جدید در نزدیکی ترک اصلی ظاهر میشوند. اگر امکان برداشت ترک وجود نداشته باشد و این مسئله، مقاومت سازه را کاهش ندهد، ترمیم بتن به دو روش صورت میگیرد.

روش اول، آببندی ترک با مواد منعطف و در نظر گرفتن آن به عنوان یک درز است. روش دوم، ایجاد یک درز برای جذب جابجاییها و پر کردن ترک با دوغاب اپوکسی است. در صورت وجود نشت مداوم در ترک و عدم امکان خشک کردن آن، تزریق اپوکسی روش مناسبی برای ترمیم بتن نخواهد بود. اجرای این روش، به مهارت بالا نیاز دارد. علاوه بر این، دمای محیط به میزان زیادی بر روی کیفیت کار تاثیر میگذارد.

ترک فعال در بتن چیست ؟

«ترک فعال» (Active Crack)، ترکی است که طول، عرض و عمق آن در گذر زمان افزایش مییابد. ترکهای فعال، از حساسیت بیشتری نسبت به ترکهای غیر فعال برخورداند. این ترکها، نشاندهنده وجود مشکلات جدی در بتن هستند. ترکهای فعال، معمولا با طول نسبتا زیاد، شکل مورب و به صورت منفرد یا دستهای در بتن ظاهر میشوند. این نوع ترکها، جابجایی و تغییر راستا را به همراه دارند. ترکهای فعال معمولا بر اثر اعمال بارهای سازهای رخ میدهند.

اضافه بار، انبساط حرارتی، نشست فونداسیون، طراحی اشتباه و دیگر عوامل مخرب، باعث به وجود آمدن ترکهای فعال میشوند. این ترکها، نیاز به نظارت دقیق و اتخاذ اقدامات اصلاحی دارند. در غیر اینصورت، احتمال انتشار آنها و شکست نهایی سازه بتنی یا عضوهای بتنی افزایش مییابد. ترکهای فعال، میتوانند موقتی یا پیوسته باشند یا به ترکهای غیر فعال تبدیل شوند. روشهای رایج برای ترمیم ترکهای فعال در بتن عبارت هستند از:

- حفاری و انسداد

- دوخت

- افزودن میلگرد

- افزودن میلگرد معمولی

- افزودن میلگرد پیشتنیده

- درزبندی انعطافپذیر

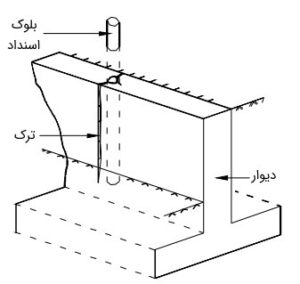

حفاری و انسداد ترک فعال بتن

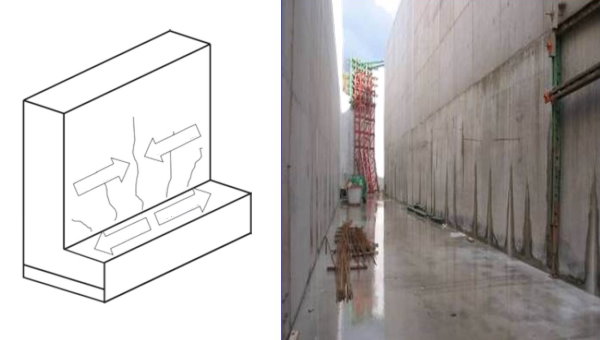

ترمیم ترک به روش «حفاری و انسداد» (Drilling and Plugging)، با حفاری حفرهای به قطر 50 تا 75 میلیمتر در راستای گسترش ترک، تمیز کردن حفره و پر کردن آن با دوغاب بدون جمعشدگی یا دوغاب اپوکسی انجام میگیرد. این روش، مناسب ترکهای مستقیم تا نسبتا مستقیم است.

ترکهای عمودی دیوارهای بتنی، در اغلب موارد توسط حفاری و انسداد قابل ترمیم هستند. دوغاب پرکننده، از حرکت جانبی بتن در دو طرف ترک، کاهش نشت آب از درون ترک و افت خاک پشت دیوار جلوگیری میکند.

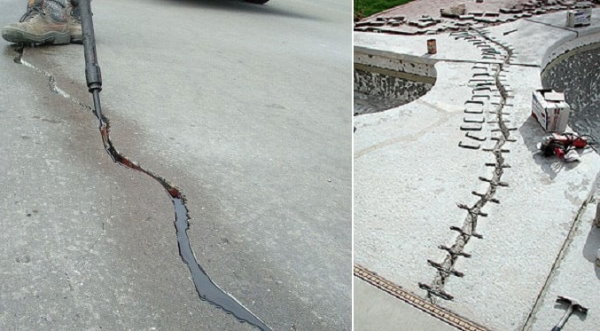

دوخت ترک فعال بتن

«دوخت ترک» (Crack Stitching)، یک روش مناسب برای ترمیم ساختاری ترکهای فعال است. در این روش، دو حفره در دو طرف ترک حفر میشود. پس از تمیزکاری، قلاب مخصوص دوخت در حفرهها قرار میگیرد. سپس، یک دوغاب رزینی (اپوکسی) به درون حفرهها ریخته میشود. قلابهای دوخت ترک، دارای ابعاد و جهتگیریهای متفاوت بوده و معمولا از جنس میلههای فولادی هستند. جهتگیری قلابها باید به گونهای باشد که کشش را به خوبی انتقال دهد و از تمرکز تنش جلوگیری کند.

دوخت ترک به منظور ترمیم انواع ترک سازهای در بتن مورد استفاده قرار میگیرد. مخصوصا وقتی نیاز به اصلاح مقاومت کششی در راستای ترکهای بزرگ باشد. با این وجود، اجرای آن به همراه روشهای قابل اعتمادتری نظیر تزریق اپوکسی، کارایی ترمیم را به میزان قابل توجهی بهبود میبخشد. علاوه بر این، دوخت ترکها در عضوهای غیر سازهای نظیر دیوارها، عملکرد بهتری دارد.

افزودن میلگرد برای ترمیم ترک فعال بتن

افزودن میلگرد برای ترمیم ترکهای فعال، به دو صورت انجام میگیرد که در ادامه به توضیح هر کدام میپردازیم.

افزودن میلگرد معمولی برای ترمیم ترک فعال بتن

افزودن میلگرد معمولی، به منظور ترمیم ترکهای موجود در بتن مسلح مورد استفاده قرار میگیرد. در این روش، با آببندی ترک با استفاده از ماده مناسب شروع میشود. سپس، حفرههایی به قطر تقریبی 20 میلیمتر را به گونهای حفر میکنند که با صفحه ترک زاویه 90 درجه بسازد.

میلگردهای اپوکسی با قطر 12 یا 16 میلیمتر به درون حفرهها رانده میشوند. میلگردها از هر طرف ترک حدود 500 میلیمتر گسترش مییابند. فاصلهداری میلگردها به شدت ترکخوردگی بتن و نظر کارشناسی مهندسان بستگی دارد.

افزودن میلگرد پیشتنیده برای ترمیم ترک فعال بتن

افزودن میلگرد پیشتنیده، یک روش رایج برای تقویت عضوهای بتنی است. این روش، به منظور ترمیم ترکهای فعال و سازهای نیز مورد استفاده قرار میگیرد. در ترکهای جدی و حساس، تزریق دوغاب سیمانی یا دوغاب اپوکسی کفایت نمیکند. میلگردهای پیشتنیده گزینه بسیار مناسبی برای بهبود ظرفیت سازهای دالها و تیرهای بتنی هستند. این المانهای تقویتکننده، باعث جلوگیری از گسترش ترکها و اثرات مخرب آنها میشوند.

دیگر روش های ترمیم انواع ترک در بتن چه هستند ؟

در بخشهای قبلی، برخی از متداولترین روشهای ترمیم انواع ترک فعال و غیر فعال در بتن را مورد بررسی قرار دادیم. روشهای ترمیم ترک، بسیار متنوع هستند. در این بخش، برخی دیگر از این روشها را معرفی میکنیم.

تزریق پلی اتیلن برای ترمیم ترک در بتن چیست ؟

«تزریق پلیاتیلن» (Polyurethane Injection)، یکی از روشهای غیر متداول ترمیم نسبت به دیگر روشها است. اگرچه، در صورت حضور آب، این روش از تاثیر و کارایی بیشتری برخوردار خواهد بود. اجرای تزریق پلیاتیلن، به روش تزریق اپوکسی شباهت دارد. از اینرو، مزایا و محدودیتهای این روش را نسبت به تزریق اپوکسی بررسی میکنیم:

- سازگاری بهتر در شرایط نشت

- کارایی پایین برای ترمیم ترکهای سازهای

- مناسب برای پر کردن حفرهها به دلیل انبساط حجم 2 تا 40 برابری

- کارایی خوب برای آببندی ترکهای سازههای نگهدارنده آب

- سرعت گیرش بالا و کاهش ترکهای ناشی از جابجایی

- فراهم کردن امکان جابجایی سازهای ترک به میزان بسیار کم

- نیاز به فشار تزریق بالا برای ترمیم ترکهای ریز

پر کردن ثقلی برای ترمیم ترک در بتن چیست ؟

پر کردن ثقلی، یکی دیگر از روشهای ترمیم بتن است که شباهتهایی به تزریق دوغاب اپوکسی دارد. با این وجود، اصول این دو روش متفاوت هستند. پر کردن ثقلی، به منظور ترمیم ترکهای مختلف ریز تا درشت مورد استفاده قرار میگیرد. برای ترمیم ترکهای حدود 0/03 میلیمتر توسط این روش، از دوغاب اپوکسی با ویسکوزیته پایین استفاده میشود. دوغاب معمولی نمیتواند به درون ترکهای ریز نفوذ کند و امکان پر شدن ناقص ترک و تاثیر منفی بر روی عملکرد سازهای بتن را افزایش میدهد.

به دلیل عدم فشار (برخلاف روشهای تزریقی)، اجرای روش و کارایی آن در ترکهای سازهای یا ترکهای سازههای آبی باید به خوبی نظارت شود. در صورت وجود عدم قطعیت نسبت به کارایی ترمیم ترک به روش پر کردن ثقلی، استفاده از روشهای دیگری نظیر تزریق اپوکسی، گزینه مناسبتری خواهد بود.

ترمیم خود به خودی بتن چیست ؟

«ترمیم خود به خودی» (Autogenous Healing)، یکی از روشهای ترم ترکهای بتن بدون دخالت انسان است. در این روش، بلورهای کربنات کلسیم در بتن تشکیل میشوند. یون Ca+2 بر روی سطح ترک، با آب واکنش میدهد. سپس، با سرعت بالا درون ترکها حرکت میکند. بر اساس استاندارد بریتانیا، اگر عرض ترک کمتر از 0/2 میلیمتر باشد، ترک به صورت خود به خودی ترمیم میشود.

کارایی روش ترمیم خود به خودی بتن، به فشار آب بستگی دارد. در طرف مقابل، نوع سیمان و آب، هیچ تاثیری بر روی تشکیل کربنات کلسیم ندارد. دمای بالای بتن، سرعت تشکیل کربنات کلسیم را افزایش میدهد.

روش های غیر مستقیم ترمیم ترک در بتن چه هستند ؟

تا به اینجای مقاله، روشهای مستقیم ترمیم انواع ترک در بتن را معرفی کردیم. البته از میان این روشها، افزودن میلگردهای تقویتی به عنوان یک روش غیر مستقیم ترمیم ترک در نظر گرفته میشود. این روش، به جای تمرکز بر روی پر کردن ترک، بر روی حفظ یکپارچگی سازه، بهبود و جلوگیری از کاهش مقاومت آن تمرکز میکند. به عبارت دیگر، هدف از روشهای غیر مستقیم ترمیم انواع ترک در بتن، از بین بردن اثرات مخرب این عیب و نقصها بر روی ظرفیت باربری عضوهای بتنی است. برخی از این روشها عبارت هستند از:

- افزودن میلگرد

- پیشتنیدگی

- FRFP

- اجرای تیرهای فولادی نگهدارنده

- نصب نگهدارندههای بیشتر

انواع ترک در بتن از نظر شکل و جهت گیری

یکی دیگر از معیارهای تقسیمبندی انواع ترک بتن، شکل ظاهری و جهتگیری گسترش این عیب و نقصها است. بر این اساس، بتنها به انواع زیر تقسیم میشوند:

- ترک مستقیم

- ترک دندانهدار

- ترک پلهای

- ترک تصادفی

- ترک افقی

- ترک عمودی

- ترک مورب

در ادامه به معرفی این ترکها میپردازیم.

ترک عمودی در بتن چیست ؟

«ترک عمودی» (Vertical Crack)، معمولا به صورت دستهای (چند ترک در یک یا چند چند ناحیه) ظاهر میشوند. ترکهای عمودی در فونداسیونها و یا دیوارها، تقریبا به شکل مستقیم هستند. این ترکها، معمولا بر اثر جمعشدگی ناشی از تغییرات حرارتی به وجود میآیند. به طور کلی، ترکهای عمودی، کمترین خطر کمتری نسبت به دیگر ترکها دارند و ترمیم آنها سادهتر است. ترکهای عمودی، با عنوان ترکهای ناشی از جمعشدگی نیز شناخته میشوند؛ چراکه دلیل اصلی رخ دادن آنها، جمعشدگی بتن است.

بازشدگی اغلب ترکهای عمودی به کمتر از 3 میلیمتر میرسد. این ترکها، معمولا در مرکز دیوارهای ساختمان رخ میدند. بیشتر بودن ابعاد و متفاوت بودن محل رخ دادن ترکهای عمودی نسبت به ابعاد و موقعیت ذکر شده، میتواند نشانه مشکلات جدی در ساختمان باشد. هنگام بررسی فونداسیون بتنی، تعداد ترکهای موجود در آن بررسی کنید. اگر این تعداد بیشتر از یک باشد، حساسیت موضوع و نیاز به ترمیم سریع بتن دوچندان میشود.

طول ترکهای عمودی کوچک، با گذر زمان افزایش نمییابد. از اینرو، ترمیم آنها با ریختن سیمان هیدرولیکی به درونشان صورت میگیرد. فرآیند ترمیم این نوع ترک به قدری ساده است که بسیاری از افراد میتوانند آن را به تنهایی انجام دهند.

ترک افقی در بتن چیست ؟

یکی از خطرناکترین انواع ترک در بتن، «ترک افقی» (Horizontal Crack) است. این ترک، وجود یک مشکل جدی در سازه را نمایش میدهد. اغلب ترکهای افقی فونداسیون، بر اثر فشار زیاد آب ایجاد میشوند. علاوه بر این، منابع دیگر اعمال فشار نظیر حرکت خاک، بر روی ایجاد این ترکها و به خطر افتادن یکپارچگی فونداسیون تاثیر میگذارند. ترکهای افقی در نواحی دیگر سازه نیز رخ میدهند؛ اما فونداسیون، بدترین محل برای رخ دادن آنها است. ترکهای افقی در فونداسیون، تمایل به انتشار و تخریب این بخش از سازه دارند.

استفاده از الیاف کربنی، یکی از روشهای رایج برای ترمیم ترکهای افقی فونداسیون است. این روش از قابلیت اطمینان خوب و هزینه پایین بهره میبرد. به علاوه، الیاف بتنی، از لغزش فونداسیون و آسیبهای جدیتر جلوگیری میکنند. ترکهای جدیتر، به روشهای ترمیمی پیچیدهتر و گرانتر نیاز دارند.

ترک پلکانی در بتن چیست ؟

«ترک پلکانی» (Step Crack)، ترکیبی از ترکهای عمومی و افقی است. این نوع ترک، به عنوان یکی از متداولترین انواع ترک در فونداسیون محسوب میشود. ترک پلکانی، خطر بالایی دارد و نشانه وجود مشکلات جدی است. این ترکها، معمولا در گوشههای فونداسیون و در کنار ترکهای افقی رخ میدهد.

ترک مورب در بتن چیست ؟

«ترک مورب» (Diagonal Crack)، یکی دیگر از ترکهای جدی در بتن است. حضور این نوع ترک در فونداسیون، دیوار، ستون و تیرهایی رخ میدهد که تحت بارهای اضافی قرار دارند. ظرفیت باربری پایین، کافی نبودن ابعاد مقطع، کم بودن تعداد میلگردها و به طور کلی، طراحی نامناسب، باعث ایجاد ترک مورب در بتن میشود. این ترکها، بر روی یکپارچگی سازه و عملکرد آن تاثیر منفی میگذارند. از اینرو، اتخاذ اقدامات مناسب برای رفع خطر احتمالی آنها، از اهمیت بالایی برخوردار است.

انواع ترک در بتن از نظر عرض بازشدگی

برخی از انواع ترک در بتن، در مراحل اولیه ساخت اجرای سازهها و برخی دیگر، طی گذر زمان به وجود میآیند. برخی از ترکها، اجتنابناپذیر و برخی دیگر، سوالبرانگیز هستند. بازشدگی برخی از ترکها ( حدود 0/01 میلیمتر) با چشم غیر مسلح دیده نمیشود؛ و بازشدگی برخی دیگر، به 5 میلیمتر یا بیشتر میرسد. بر اساس عرض بازشدگی، انواع ترک در بتن عبارت هستند از:

- ترک با بازشدگی کم: کمتر از 1 میلیمتر

- ترک با بازشدگی متوسط: بین 1 تا 2 میلیمتر

- ترک با بازشدگی زیاد: بیشتر از 2 میلیمتر

ترک با بازشدگی کم یا ترک مویی چیست ؟

ترک با بازشدگی کم «ترک مویی» (Hairline Crack)، ترکی بسیار نازک (تقریبا به اندازه موی سر انسان) است. وجود این نوع ترک در بتن، طبیعی و قابل قبول در نظر گرفته میشود. ترکهای مویی، معمولا بر اثر جمعشدگی ناشی از خشک شدن به وجود میآیند. ابعاد این ترکها، حدود کمتر از 1 میلیمتر و در حدود 0/08 میلیمتر است. ترکهای مویی، معمولا بر رو سطح رخ میدهند.

بر اساس تعریف استاندارد «ACI 116R-90»، ترکهای مویی بر روی سطح بتن ظاهر شده و به سختی دیده میشوند. در تعریف استاندارد این ترکها، اشارهای به ابعاد آنها نشده است. با این وجود، اگر قادر به دیدن داخل یک ترک باشید، به احتمال زیاد، آن ترک مویی نیست. ترک مویی، تقریبا در تمام انواع بتن تشکیل میشود. فونداسیونها، پیادهروها، دیوارها و عضوهای پیشساخته، همگی مستعد رخ دادن ترک مویی هستند.

عوامل موثر بر ایجاد ترک مویی چه هستند ؟

اصلیترین عامل ایجاد ترکهای مویی در بتن، فرآیند عملآوری یا «کیورینگ» (Curing) است. در این فرآیند، بتن تازه، آب خود را از دست میدهد. با از دست رفتن آب و خشک شدن بتن، حجم آن کاهش مییابد و بتن منقبض یا اصطلاحا جمع میشود. جمعشدگی ناشی از خشک شدن، ترکهای مویی را به همراه دارد. از دیگر عوامل موثر بر ایجاد ترک مویی در بتن میتوان به موارد زیر اشاره کرد:

- از دست رفتن آب به دلیل جذب رطوبت توسط بستر، قالب یا سنگدانه

- آب انداختن

- تهنشینی ذرات

- اجرای نامناسب

- واکنشهای آلکالی در سنگدانه

- نوع و محتوای سیمان پرتلند

- وجود افزودنیهایی نظیر خاکستر بادی، سیلیکا فوم و غیره

- نوع و میزان افزودنیها

- اجرای نادرست پرداخت (نظیر شمشهکشی نامناسب)

ترک مویی چگونه ترمیم می شود ؟

ترمیم ترکهای مویی در بتن، با استفاده از روش آببندی انجام میگیرد. این روش ترمیم، طی مراحل زیر اجرا میشود:

- بررسی نواحی حضور ترک و تمیز کردن سطح بتن

- انتخاب ماده آببند نظیر سیلیکون، لاتکس، دوغاب پلیمری، اپوکسی، رنگ و غیره

- اعمال ماده آببند

- رعایت الزامات آببندی تا عمل آمدن کامل ماده آببند

نکات تکمیلی در رابطه با ترک های مویی

ترکهای مویی تا عرض 0/3 میلیمتر، قابل قبول هستند. با این وجود، قابل قبول بودن ترک در بتن، به سازهای بستگی دارد که این شکستگی در آن رخ میدهد. به عنوان مثال، در سازههای دریایی، حداکثر عرض بازشدگی ترک نباید از 0/1 میلیمتر تجاوز کند. برای ترکخوردگیهای داخلی عضوهای سازهای در محیطهای مرطوب و خورنده، این مقدار به 0/2 میلیمتر و برای عضوهای داخلی محافظتشده، این مقدار به 0/3 میلیمتر میرسد.

انواع ترک در ستون بتنی چه هستند ؟

ستون در ساختمان، یکی از عضوهای سازهای (عضو فشاری) بسیار مهم است. در صورت عملکرد نامناسب این عضو، ایمنی تمام سازه به خطر میافتد. از مشکلات اساسی در سازههای بتن آرمه، میتوان به ترکخوردگی ستون اشاره کرد. این مشکل، بر اثر طراحی نامناسب، اجرای غلط، وجود اضافه بار، خوردگی میلگردها، نشست موضعی فونداسیون، خزش و جمعشدگی به وجود میآید.

انواع ترک در ستون بتنی به موارد زیر تقسیم میشوند:

- ترک مورب

- ترک افقی

- ترک جداکننده

- ترک ناشی از خوردگی

در ادامه به معرفی هر یک از موارد بالا میپردازیم.

ترک مورب در ستون بتنی

ترک مورب در ستون بتنی، در تمام سطح عرضی گسترش مییابد. این نوع ترک، معمولا به دلیل ظرفیت باربری پایین، مقطع کوچک و میلگردگذاری کم در ستون رخ میدهد. ترکهای مورب به طور مستقیم بر روی رفتار سازه تاثیر منفی میگذارند. بنابراین، باید به صورت مناسب ترمیم شوند.

ترک افقی در ستون بتنی

ترک افقی در ستون بتنی، معمولا در نزدیکی محل اتصال به تیر و محل اعمال تنشهای کششی بزرگ گسترش مییابد. ظرفیت پایین ستون در برابر تحمل گشتاور، میلگردگذاری کم یا جایگذاری نامناسب میلگردها، از دلایل اصلی رخ دادن این ترکها هستند. ترکهای افقی ستون، مقاومت برشی را کاهش داده و احتمال شکست را افزایش میدهند. از اینرو، باید آنها را هر چه سریعتر ترمیم کرد.

ترک جداکننده در ستون بتنی

ترکهای جدا کننده در ستون بتنی، به صورت عمودی، نزدیک به هم و با عرضهای متفاوت گسترش مییابند. کیفیت پایین بتن و میلگردگذاری کم، از دلایل اصلی رخ دادن این ترکها محسوب میشوند. رسیدن ستون به حداکثر ظرفیت باربری، ایجاد ترک جداکننده را در پی دارد.

ترک ناشی از خوردگی در ستون بتنی

ترک ناشی از خوردگی، در راستای جهتگیری میلگردها گسترش مییابد. این نوع ترک، معمولا با عرض یکنواخت رخ میدهد. به مرور زمان، عرض ترکهای ناشی از خوردگی افزایش مییابد. خوردگی میلگردها و پیوند نامناسب بتن و میلگرد، از دلایل اصلی رخ دادن این نوع ترک است. در صورت عدم رسیدگی به این ترک، میلگردها با سرعت زیاد خورده میشوند و ظرفیت باربری سازه را به خطر میاندازند.

انواع ترک در تیر بتنی چه هستند ؟

تیر در سازههای بتنی، نقش تحمل بارهای خمشی و انتقال آنها به ستون را بر عهده دارد. این عضو سازهای مهم نیز مانند ستون، در معرض ترکخوردگی قرار میگیرد. تنشهای برشی، خوردگی میلگردها، پوشش کم میلگردها، تنش خمشی و شکست فشاری، از جمله عوامل رخ دادن انواع ترک در تیرهای بتنی هستند.

از انواع ترک در تیرهای بتنی میتوان به موارد زیر اشاره کرد:

- ترک برشی

- ترک ناشی از خوردگی یا ترک ناشی از پوشش ناکافی

- ترک موازی با میلگردها

- ترک خمشی

- ترک فشاری

در ادامه، به توضیح هر یک از ترکهای بالا میپردازیم.

ترک برشی در تیر بتنی

ترکهای ناشی از افزایش تنش برشی، در نزدیکی تکیهگاهها (ستون یا دیوار) گسترش مییابند. این ترکها، با عنوان ترک برشی شناخته میشوند. جهتگیری ترکهای برشی، حدود 45 درجه نسبت به افق است. با افزودن میلگرد بیشتر در نزدیکی تکیهگاهها (محل رخ دادن تنشهای برشی حداکثر)، احتمال ترکخوردگی برشی کاهش مییابد.

ترک ناشی از خوردگی یا ترک ناشی از پوشش ناکافی در تیر بتنی

به طور کلی، دالهای بتنی بر روی تیرها سوار میشوند. از اینرو، سطح بالایی تیرها در معرض هوا قرار نمیگیرد. در طرف مقابل، سطح پایینی تیرها، در معرض هوا قرار دارد. بنابراین، اگر پوشش میلگردها کافی نباشد، فولاد خورده میشود و ترکهای ناشی از خوردگی گسترش مییابند. این ترکها، معمولا در سطح کناری تیر و نزدیک به میلگردهای پایینی (همراستا با آنها) رخ میدهند. ترکهای ناشی از خوردگی میتوانند باعث پوسته پوسته شدن تیر شوند. کنترل کیفیت مناسب و میلگردگذاری کافی، از اقدامات پیشگیرانه برای رخ دادن این نوع ترک هستند.

ترک موازی با میلگردها در تیر بتنی

ترکهای ناشی از خوردگی میلگردها، معمولا در سطح پایینی تیر و موازی با میلگردهای اصلی گسترش مییابند. از دلایل دیگر رخ دادن این نوع ترک میتوان به پوشش ناکافی بتن اطراف میلگردها اشاره کرد.

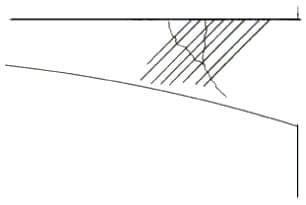

ترک خمشی در تیر بتنی

تنشهای خمشی، مرکز تیرها را بیشتر از نواحی دیگر آنها تحت تاثیر قرار میدهد. این موضوع، باعث رخ دادن ترکهای خمشی در هنگام افزایش تنشهای خمشی میشود. ترکهای خمشی، معمولا در ناحیه مرکزی تیرهای بتنی و با زاویه نزدیک به 45 درجه گسترش مییابند. اگر تعداد میلگردهای درون تیر، متناسب با بارهای خمشی مورد انتظار نباشد، تنش خمشی باعث تغییر شکل مرکز دهانه تیر و ترکخوردگی میشود.

به منظور از پیشگیری از رخ دادن ترکهای ناشی از گشتاور خمشی، باید از میلگردهای کافی در میانه تیر استفاده کرد. طراحی تیر، نیازمند دقت بالا و در نظر گرفتن تمام سناریوهای احتمالی بارگذاری و ترکیب بار است. با این کار میتوان از رخ دادن ترکهای خمشی در تیرهای بتنی جلوگیری کرد.

ترک فشاری در تیر بتنی

میلگردگذاری بیش از حد در تیرهای بتنی، باعث رخ دادن ترک در بالای این عضو سازهای میشود. در صورت میلگردگذاری زیاد، ظرفیت تیر در برابر تنشهای خمشی افزایش مییابد. با این وجود، اگر میلگردها برای تحمل تنش فشاری کافی نباشد، سطح بالایی تیر ترک میخورد. طراحی موزون مقطع تیر برای تحمل تنشهای فشاری بیشتر میتواند باعث جلوگیری از رخ دادن این نوع ترک شود.

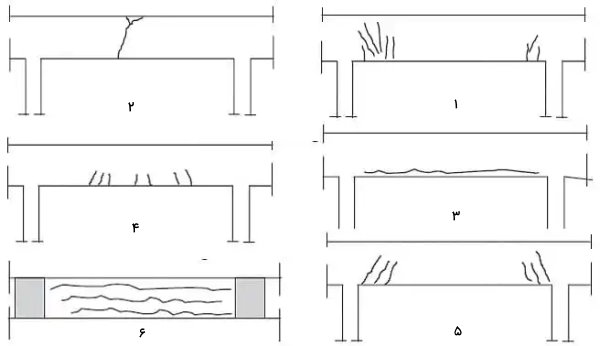

انواع ترک در سقف بتنی چه هستند ؟

سقفهای بتنی نیز مانند دیگر عضوهای بتنی، در معرض ترکخوردگی قرار میگیرند. احتمال رخ دادن بسیاری از ترکهای مورد بررسی در بخشهای قبلی در این عضوها وجود دارد. با این وجود، از ترکهای متداول در سقفهای بتنی میتوانیم به موارد زیر اشاره کنیم:

- ترکهای ناشی از خوردگی فولاد (ترکهای موازی با میلگردها)

- ترکهای ناشی از جمعشدگی بتن

- ترکهای ناشی از افزایش بار اعمال شده بر روی سقف

- ترکهای ناشی از حمله سولفاتی

- ترکهای ناشی از واکنش سنگدانهها با آلکالین

شکل تقریبی هر یک از این ترکها در تصویر زیر آورده شده است.

سخن آخر: اهمیت مطالعه انواع ترک در بتن

ترکخوردگی، یک پدیده غیر قابل اجتناب و رایج در سازههای بتنی است. در این سازهها، هرچه بیشتر به دنبال ترکها بگردید، شواهد بیشتری از وجود آنها را پیدا خواهید کرد. انواع ترک در بتن، نباید بر روی ظاهر سازه و رفتار آن در برابر بارها، تاثیر منفی داشته باشند. به همین علت، حضور تعدادی ترک با ابعاد مشخص، مجاز و قابل قبول در نظر گرفته میشود. تعداد ترکهای قابل قبول به عوامل زیر بستگی دارد:

- شکست سازه

- خوردگی میلگردها

- عملکرد نامناسب و نقص سازه

- ظاهر نامناسب

در صورت وجود هر یک از موارد بالا، وجود ترک در سازه بتنی قابل قبول نیست و باید اقدامات لازم برای ترمیم بتن اتخاذ شوند. طراحی خوب، اجرای مناسب فرآیندها، استفاده صحیح از سازه و تعمیر و نگهداری مداوم بر اساس شرایط محیطی، از جمله اقدامات ضروری برای جلوگیری از رخ دادن و یا گسترش انواع ترک در بتن هستند.

سوالات متداول در رابطه با انواع ترک در بتن

در این بخش، به برخی از پرتکرارترین سوالات در رابطه با انواع ترک در بتن به طور خلاصه پاسخ میدهیم.

ترک در بتن چیست ؟

ترک، یک نوع شکستگی و از عیب و نقصهای متداول در سازههای بتنی است. این نقص، به صورت ناپیوستگی در ساختار بتن ظاهر میشود.

تقسیم بندی انواع ترک در بتن به چه صورت است ؟

انواع ترک ها در بتن بر اساس معیارهایی نظیر تاثیر بر روی عملکرد سازهای، گسترش در طول زمان، منشا ایجاد، شکل، جهتگیری نسبت به راستای اصلی عضوها، تنشهای به وجود آورنده و میزان بازشدگی تقسیمبندی میشوند.

اصلی ترین دلیل ترک خوردگی بتن چیست ؟

اصلیترین و متداولترین دلیل ایجاد انواع ترک در بتن، جمعشدگی است.

ابعاد ترک در بتن چقدر است ؟

ابعاد ترک در بتن، به نوع آن بستگی دارد. ابعاد انواع ترک در بتن میتواند کمتر از 1 میلیمتر (معمولا 0/3 میلیمتر) تا چند سانتیمتر باشد.

اندازه مجاز انواع ترک در بتن چقدر است ؟

اندازه مجاز ترک، به استاندارد، شرایط سازه بتنی و عضو مورد بررسی بستگی دارد. این اندازه معمولا زیر 0/3 میلیمتر در نظر گرفته میشود.

آیا بتن مقاوم در برابر ترک وجود دارد ؟

بله. بتنهایی با سنگدانههای مخصوص وجود دارند که در برابر ترک مقاوم هستند.

ترک خوردگی بتن در چه مرحله ای اتفاق می افتد ؟

ترکخوردگی بتن، در هر دو مرحله پیش از گیرش و پس از گیرش رخ میدهد.

متن جالبي بود. ممنون. تاثير ترك سازه اي فعال ستون رو ظرفيت سازه چطوري ارزيابي ميشه و چطوري در مدل سازي مياد؟

با سلام خدمت شما همراه گرامی؛

این تاثیر از طریق کاهش شدید سختی مقطع در محل ترک ارزیابی میشود که منجر به افزایش تغییر شکلها و کاهش مقاومت خمشی و برشی خواهد شد. کاهش سختی، سبب توزیع مجدد نیروها به سایر بخشهای سازه میشود و ممکن است ظرفیت باربری کلی سازه را کاهش دهد. در مدلسازی این تاثیر اغلب با اعمال ضرایب کاهش سختی به ممان اینرسی ستون در نرمافزارهایی مانند ETABS لحاظ میشود. روشهای پیشرفتهتر نیز شامل مدلسازی فنرهای پیچشی در محل ترک یا تحلیل اجزای محدود غیرخطی (FEA) هستند.

از بازخورد و همراهی شما با مجله فرادرس سپاسگزاریم.

سلام ترک عمودی در تیر سقفی با عرض یک میل آیا خطرناکه؟ از زیر تیر که نگاه کنی بیشتر باز و یک میل است از طرفین تیر کمتر است ترک عمودی دیگری مویی با فاصله یک متری از ترک اولی است نظر شما چیه؟ با تشکر فراوان

با سلام خدمت شما همراه گرامی؛

وجود یک ترک عمودی در ناحیه میانی طول تیر سقفی با عرض یک میلیمتر معمولا نشاندهنده ترکخوردگی خمشی و گسیختگی کششی بتن در اثر بارهای سرویس است که در بتن مسلح طبیعی تلقی میشود و به تنهایی خطرناک نیست. این ترکها تا زمانی که عرض آنها از حد مجاز آییننامهای تجاوز نکند، صرفا به لحاظ دوام (ورود رطوبت و خوردگی آرماتور) اهمیت دارند. ترک مویی دیگر در فاصله یک متری نیز تاکیدی بر رفتار خمشی است، با این حال بهتر است حتما توسط مهندس سازه ارزیابی دقیق انجام شود تا از احتمال وجود ترک برشی یا عوامل تهدید کننده جدیتر اطمینان حاصل کنید.

از بازخورد و همراهی شما با مجله فرادرس سپاسگزاریم.

بسیار عالی موفق باشید

بسیار کامل و دقیق

احسنت به شما

خدا قوت