سترون سازی چیست؟ – روش ها و نحوه انجام به زبان ساده

سَتَرون سازی یا استریلیزاسیون ممکن است به عنوان تخریب کامل همه میکروارگانیسمها از جمله مقاوم ترین باکتریها و اسپورها تعریف شود. اکثر وسایل پزشکی و جراحی مورد استفاده در مراکز درمانی از موادی ساخته شده اند که در برابر حرارت پایدار هستند و بنابراین در معرض حرارت و در درجه اول بخار جهت سترون سازی قرار میگیرند. در این مقاله به تعریف سترون سازی، روشهای مختلف و نحوه انجام آنها می پردازیم.

سترون سازی چیست؟

«سترون سازی» (Sterilization) انجام هرگونه فرآیند فیزیکی یا شیمیایی است که همه اشکال زندگی را از بین میبرد، مخصوصاً برای از بین بردن میکروارگانیسمها، هاگ و ویروسها استفاده میشود. به طور دقیق، سترون سازی عبارت است از نابودی کامل همه میکروارگانیسمها توسط یک عامل شیمیایی مناسب، حرارت یا بخار مرطوب تحت فشار در 120 درجه سانتی گراد یا بیشتر به مدت حداقل 15 دقیقه یا حرارت خشک در دمای 160 تا 180 درجه سانتی گراد به مدت سه ساعت. سترون سازی تمام میکروارگانیسمهای موجود در سطح یک محصول یا در یک مایع را از بین میبرد تا از انتقال بیماری مرتبط با استفاده از آن مورد جلوگیری شود.

در حالی که استفاده از موارد حیاتی استریل نشده به میزان کافی خطر انتقال عوامل بیماری زا را نشان میدهد، انتقال مستند عوامل بیماری زا در ارتباط با یک مورد بحرانی استریل نشده بسیار نادر است. روشهای سترون سازی همه میکروارگانیسمها را از بین میبرند. روشهای مورد استفاده در سترون سازی شامل حرارت، گاز اتیلن اکسید، گاز پراکسید هیدروژن، پلاسما، اُزُن و تابش است.

کاربردهای سترون سازی چیست؟

یکی از اولین گامها برای سترون سازی مدرن توسط نیکلاس آپرت انجام شد که کشف کرد استفاده از گرما در یک دوره مناسب، پوسیدگی مواد غذایی و مایعات مختلف را کند کرده و آنها را برای مدت طولانی تری نسبت به حالت معمول برای مصرف ایمن حفظ میکند. کنسرو کردن مواد غذایی همان اصل است و به کاهش بیماریهای منتقله از غذا (مسمومیت غذایی) کمک کرده است. سایر روشهای سترون سازی مواد غذایی شامل تابش غذا و فشار بالا (پاسکالیزاسیون) هستند. سترون سازی علاوه بر صنعت تولید مواد غذایی در آزمایشگاهها، اتاقهای عمل و بسیاری موارد دیگر نیز کاربرد دارد که در ادامه به آنها خواهیم پرداخت.

سترون سازی در غذاها

یکی از فرایندهای استریل کردن غذا، عملیات حرارتی است. عملیات حرارتی فعالیت باکتریایی و آنزیمی را متوقف میکند که منجر به کاهش شانس آلودگی غذاهای با کیفیت پایین میشود و در عین حال عمر غذاهای فاسدشدنی را حفظ میکند. یک نوع خاص از عملیات حرارتی مورد استفاده در استریلیزاسیون UHT (دمای فوق العاده بالا) است. این نوع عملیات حرارتی بر ضدعفونی بیش از 100 درجه سانتیگراد متمرکز است.

دو نوع استریلیزاسیون UHT شامل سترون سازی با حرارت مرطوب و خشک است. در حین سترون سازی با حرارت مرطوب، دمای مورد استفاده از 110 تا 130 درجه سانتیگراد متغیر است. استریلیزاسیون با گرمای مرطوب بین 20 تا 40 دقیقه طول میکشد، باید هرچه زمان کوتاهتر درجه حرارت بالاتر باشد. این درجه حرارت ممکن است بین 160 تا 180 درجه سانتیگراد متغیر باشد.

سترون سازی در پزشکی و جراحی

به طور کلی، ابزارهای جراحی و داروهایی که وارد قسمت آسپتیک بدن میشوند (مانند جریان خون یا نفوذ به پوست) باید استریل باشند. نمونههایی از این گونه ابزارها شامل چاقوی جراحی، سوزنهای زیر پوستی و ضربان ساز مصنوعی است. این امر همچنین در تولید داروهای تزریقی ضروری است. تهیه داروهای تزریقی و محلولهای داخل وریدی برای درمان جایگزینی مایعات نه تنها به استریل بودن بلکه به ظروف خوب طراحی شده برای جلوگیری از ورود عوامل اتفاقی پس از سترون سازی اولیه محصول نیاز دارد. اکثر دستگاههای پزشکی و جراحی مورد استفاده در مراکز درمانی از موادی ساخته شده اند که میتوانند تحت سترون سازی بخار قرار گیرند. با این حال، از سال 1950، وسایل و ابزار پزشکی ساخته شده از مواد (مانند پلاستیک) که نیاز به سترون سازی در دمای پایین دارند افزایش یافته است.

گاز اتیلن اکسید از دهه 1950 برای تجهیزات پزشکی حساس به گرما و رطوبت استفاده میشود. در 15 سال گذشته، تعدادی سیستم استریلیزاسیون جدید با دمای پایین (به عنوان مثال، پراکسید هیدروژن بخار شده، غوطه ور شدن اسید پراستیک، اُزُن) توسعه یافته و برای استریلیزاسیون دستگاههای پزشکی مورد استفاده قرار میگیرد. استریلیزاسیون با بخار پرکاربرد ترین و قابل اطمینان ترین روش است. ضدعفونی با بخار غیر سمی، ارزان و میکروب کش سریع است و به سرعت پارچهها را گرم و نفوذ پذیر میکند.

سترون سازی در فضاپیما

قوانین بین المللی سختگیرانهای برای محافظت از آلودگی اجسام منظومه شمسی در برابر مواد بیولوژیکی زمین وجود دارد. استانداردها بسته به نوع ماموریت و مقصد متفاوت است. هرچه بیشتر یک سیاره قابل سکونت در نظر گرفته شود، الزامات سختتر هستند. بسیاری از اجزای سازهای مورد استفاده در فضاپیماها نمیتوانند دمای بسیار بالا را تحمل کنند، بنابراین تکنیکهایی که به دمای بیش از حد نیاز ندارند، از جمله حرارت دادن به حداقل 120 درجه سانتیگراد، استریلیزاسیون شیمیایی، اکسیداسیون، اشعه ماورای بنفش و تابش استفاده میشود.

انواع روش های سترون سازی

استریلیزاسیون را میتوان با روشهای مختلف از جمله گرما، مواد شیمیایی، تابش، فشار بالا و فیلتراسیون به دست آورد. سترون سازی از گندزدایی، ضدعفونی و پاستوریزاسیون متمایز است، زیرا این روشها به جای از بین بردن همه اشکال زندگی و عوامل بیولوژیکی موجود، باعث کاهش آنها میشود. پس از استریلیزاسیون، یک جسم استریل یا آسپتیک نامیده میشود. در ادامه انواع روشهای سترون سازی را بررسی کرده ایم.

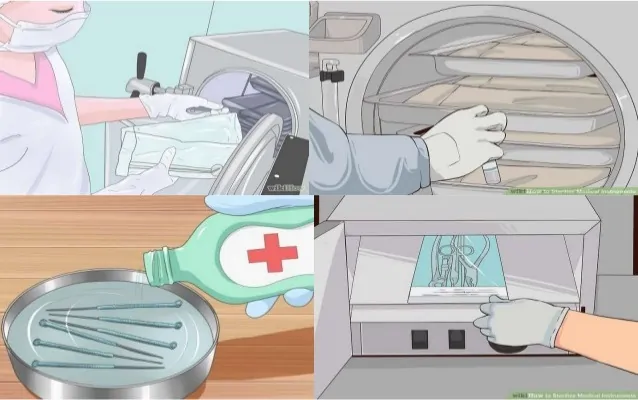

استریل کردن با بخار چگونه است؟

یک روش پرکاربرد برای استریلیزاسیون حرارتی، استفاده از اتوکلاو است که گاهی اوقات تبدیل کننده یا استریلیزر بخار نامیده میشود. اتوکلاوها از بخار تحت فشار تا دمای 121 تا 134 درجه سانتیگراد استفاده میکنند. برای دستیابی به استریل بودن، ماده را در محفظهای قرار میدهند و با بخار تزریقی گرم میکنند تا زمانی که ماده به نقطه تعیین شده دما و زمان برسد. تقریباً تمام هوا از محفظه خارج میشود، زیرا هوا در فرآیند استریلیزاسیون با حرارت مرطوب نامطلوب است (این یکی از ویژگیهای متفاوت با اجاق گاز معمولی است که برای پخت غذا استفاده میشود). این ماده برای مدت زمانی در دمای تعیین شده نگهداری میشود که بسته به میزان بار زیستی موجود در محصول استریل شده و مقاومت آن (مقدار D) در برابر استریل سازی بخار متفاوت است.

پس از سترون سازی، مایعات موجود در اتوکلاو تحت فشار باید به آرامی خنک شوند تا هنگام آزاد شدن فشار از جوشیدن جلوگیری شود. این امر ممکن است با کم فشار آوردن محفظه استریل سازی و اجازه تبخیر مایعات تحت فشار منفی، در حالی که محتویات را خنک میکند، محقق شود. استریل مناسب اتوکلاو همه اسپورهای مقاوم باکتریایی را علاوه بر قارچها، باکتریها و ویروسها غیرفعال میکند، اما انتظار نمیرود که تمام پریونها که مقاومت آنها متفاوت است از بین ببرد. برای از بین بردن پریون، توصیههای مختلف 121 تا 132 درجه سانتیگراد را به مدت 60 دقیقه یا 134 درجه سانتی گراد را به مدت حداقل 18 دقیقه بیان میکند.

اکثر اتوکلاوها دارای اندازه و نمودارهایی هستند که اطلاعات، به ویژه دما و فشار را به صورت تابعی از زمان ثبت یا نمایش میدهند. اطلاعات مورد بررسی قرار میگیرد تا اطمینان حاصل شود که شرایط لازم برای سترون سازی برآورده شده است. نوار نشانگر اغلب قبل از اتوکلاو روی بسته بندی محصولات قرار میگیرد و برخی بسته بندیها دارای نشانگرها هستند. هنگامی که در معرض بخار قرار میگیرد، رنگ تغییر میکند و تأیید بصری را ارائه میدهد. نشانگرهای زیستی نیز میتوانند برای تأیید مستقل عملکرد اتوکلاو استفاده شوند. دستگاههای ساده نشانگر زیستی بر اساس اسپورهای میکروبی به صورت تجاری در دسترس هستند.

اکثر آنها دارای اسپورهای میکروب مقاوم در برابر حرارت Geobacillus stearothermophilus (با نام قبلی Bacillus stearothermophilus) هستند که در برابر استریل سازی با بخار بسیار مقاوم است. شاخصهای بیولوژیکی ممکن است به شکل ویالهای شیشهای اسپور و محیط مایع یا به صورت اسپور روی نوارهای کاغذی در داخل پاکتهای شیشهای ظاهر شوند. این نشانگرها در مکانهایی قرار میگیرند که دسترسی به بخار برای آنها دشوار است تا تأیید کنند که بخار در آنجا نفوذ میکند. برای اتوکلاو، تمیز کردن بسیار مهم است. مواد بیولوژیکی اضافی یا آلودگی ممکن است موجودات را از نفوذ بخار محافظت کند. تمیز کردن مناسب را میتوان از طریق اسکراب فیزیکی، سونیکیشن با امواج فراصوت یا هوای پالس دار به دست آورد.

پخت تحت فشار و کنسرو سازی تحت فشار مشابه اتوکلاو است و وقتی به درستی انجام شود غذا را استریل میکند. گرمای مرطوب باعث تخریب میکروارگانیسمها با تغییر رنگ ماکرومولکولها، در درجه اول پروتئینها میشود. این روش سریعتر از سترون سازی با حرارت خشک است. برای استریل سازی مواد زائد که عمدتاً از مایع تشکیل شده اند، میتوان از یک سیستم ضد عفونی کننده پساب مخصوص استفاده کرد. این دستگاهها میتوانند با استفاده از انواع ضدعفونی کنندهها عمل کنند، اگرچه استفاده از گرما از طریق بخار رایج ترین است.

سترون سازی با حرارت خشک

حرارت خشک اولین روش سترون سازی بود و فرایندی طولانیتر از استریل کردن با حرارت مرطوب است. تخریب میکروارگانیسمها از طریق استفاده از گرمای خشک یک پدیده تدریجی است. با قرار گرفتن طولانیتر در معرض دمای کشنده، تعداد میکروارگانیسمهای کشته شده افزایش مییابد. میتوان از تهویه اجباری هوای گرم برای افزایش سرعت انتقال گرما به یک موجود زنده و کاهش دما و زمان مورد نیاز برای دستیابی به استریل شدن استفاده کرد. در دماهای بالاتر، زمانهای کوتاهتری برای قرار گرفتن در معرض موجودات لازم است. این میتواند صدمات ناشی از گرما به محصولات غذایی را کاهش دهد.

تنظیمات استاندارد برای اجاق هوای گرم حداقل دو ساعت در دمای 160 درجه سانتیگراد است. یک روش سریع، هوا را تا 190 درجه سانتیگراد به مدت 6 دقیقه برای اجسام باز نشده و 12 دقیقه برای اجسام پیچیده گرم میکند. گرمای خشک این مزیت را دارد که میتوان از آن در پودرها و سایر اقلام پایدار در برابر حرارت که تحت تأثیر بخار قرار میگیرند استفاده کرد (به عنوان مثال حرارت خشک باعث زنگ زدگی اجسام فولادی نمیشود).

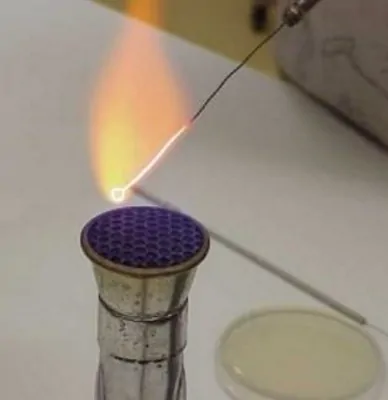

استریل کردن با شعله

شعله ور شدن به لوپهای مخصوص تلقیح و سیمهای مستقیم در آزمایشگاههای میکروبیولوژی برای کشتهای خطی انجام میشود. گذاشتن لوپ در شعله مشتعل چراغ بنزن یا چراغ الکلی تا زمان قرمز شدن آنها باعث میشود که هر عامل عفونی روی آنها غیرفعال شود. این معمولاً برای اشیاء فلزی یا شیشهای کوچک استفاده میشود، اما برای اجسام بزرگ استفاده نمیشود. با این حال، در حین گرمایش اولیه، مواد عفونی ممکن است قبل از کشته شدن از سطح سیم پاشیده شود و سطوح و اجسام مجاور را آلوده کند. بنابراین، حرارت دهندههای خاصی ساخته شده اند که حلقه تلقیح را با یک قفس گرم شده احاطه کرده اند، اطمینان حاصل شود که چنین مواد پاشیده شده منطقه را بیشتر آلوده نمیکند.

مشکل دیگر این است که اگر جسم به اندازه کافی گرم نشود، شعلههای گاز ممکن است کربن یا مواد باقی ماندهای روی جسم باقی بگذارند. تغییر در شعله ور شدن این است که جسم را در محلول اتانول 70 درصد یا بیشتر غوطه ور کنید، سپس اجسام را به طور مختصر به شعله چراغ بنزن لمس کنید. اتانول به سرعت مشتعل شده و میسوزد و بقایای کمتری نسبت به شعله گاز باقی میگذارد.

استریل سازی به روش سوزاندن

سوزاندن یک فرایند تصفیه زباله است که شامل احتراق مواد آلی موجود در مواد زائد است. این روش همچنین هر موجودی را به خاکستر تبدیل میکند. قبل از دور ریختن با زبالههای غیر خطرناک برای استریل کردن زبالههای پزشکی و سایر مواد زیستی مورد استفاده قرار میگیرد. کورههای سوزاندن باکتریها مینی کورههایی هستند که هرگونه میکروارگانیسم موجود در لوپ یا سیم تلقیح را سوزانده و از بین میبرند.

استریل سازی به روش تیندالیزاسیون

«تیندالیزاسیون» (Tyndallization) که به نام جان تیندال نامگذاری شده است، فرایندی منسوخ و طولانی است که به منظور کاهش سطح فعالیت باکتریهای اسپور کننده که با یک روش ساده آب جوش باقی مانده طراحی شده است. این فرآیند شامل جوشاندن به مدت یک دوره (معمولاً 20 دقیقه) در فشار اتمسفر، خنک شدن، انکوباتور به مدت یک روز و سپس تکرار کل فرآیند سه تا چهار بار است. دورههای انکوبه کردن اجازه میدهد تا اسپورهای مقاوم در برابر حرارت که از دوره جوش قبلی جان سالم به در برده اند، جوانه زده و مرحله رویشی (رشد) حساس به گرما را تشکیل دهند، که میتواند در مرحله جوش بعدی از بین برود. این امر مؤثر است زیرا بسیاری از هاگها در اثر شوک حرارتی تحریک به رشد میشوند. این روش فقط برای محیطهایی که میتوانند از رشد باکتریها پشتیبانی کنند، کار میکند و بسترهای غیر مغذی مانند آب را استریل نمیکند. تیندالیزاسیون در برابر پریونها بی اثر است.

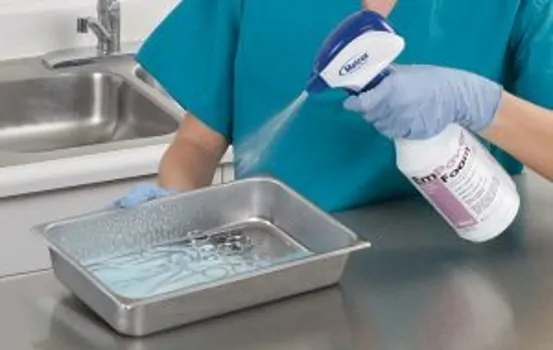

سترون سازی شیمیایی

مواد شیمیایی نیز برای استریل سازی استفاده میشوند. حرارت دادن یک راه قابل اطمینان برای از بین بردن اجسام از همه عوامل قابل انتقال است، اما همیشه مناسب نیست و ممکن است که به مواد حساس به حرارت مانند مواد بیولوژیکی، فیبر نوری، قطعات الکترونیکی و بسیاری از پلاستیکها آسیب برساند. در این شرایط میتوان از مواد شیمیایی به صورت گاز یا مایع به عنوان مواد ضدعفونی کننده استفاده کرد.

در حالی که استفاده از گازها و مواد استریل کننده شیمیایی مایع از مشکل آسیب حرارتی جلوگیری میکند، کاربران باید اطمینان حاصل کنند که محصول مورد استریل از نظر شیمیایی با ماده ضدعفونی کننده مورد استفاده سازگار است و مواد ضدعفونی کننده میتواند به تمام سطوحی که باید استریل شوند برسد (معمولاً نمیتواند در بسته بندی نفوذ کند).

علاوه بر این، استفاده از مواد ضدعفونی کننده شیمیایی چالشهای جدیدی را برای ایمنی محل کار ایجاد میکند، زیرا خواصی که باعث میشود مواد شیمیایی ضدعفونی کننده مؤثر باشند، آنها را برای انسان مضر میکند. روش حذف بقایای مواد ضدعفونی کننده از مواد استریل شده بسته به ماده شیمیایی و فرآیند مورد استفاده متفاوت است. پریونها در برابر استریل سازی شیمیایی بسیار مقاوم هستند. تیمار آلدهیدها مانند فرمالدئید در واقع نشان داده شده است که مقاومت پریون را افزایش میدهد. فقط کلر، ترکیبات فنولیک، تیوسیانات گوانیدینیوم و هیدروکسید سدیم سطح پریون را بیش از 4 لاگ کاهش میدهد. کلر (بسیار خورنده برای استفاده در اجسام خاص) و هیدروکسید سدیم سازگارترین مواد هستند. در ادامه انواع مواد استریل کننده شیمیایی را بررسی میکنیم.

استریل کردن با اتیلن اکسید

تصفیه کننده گازی اتیلن اکسید (EO ، EtO) یکی از روشهای متداول است که به دلیل طیف گستردهای از سازگاری مواد، برای سترون سازی، پاستوریزه کردن یا ضدعفونی کردن استفاده میشود. همچنین برای پردازش موارد حساس به روشهای دیگر مانند تابش (گاما، پرتو الکترونی، اشعه ایکس)، گرما (مرطوب یا خشک) یا سایر مواد شیمیایی استفاده میشود. درمان با اتیلن اکسید رایج ترین روش سترون سازی شیمیایی است که تقریباً در 70 درصد از کل استریل سازیها و بیش از 50 درصد از کل تجهیزات پزشکی یکبار مصرف استفاده میشود. تصفیه کننده اتیلن اکسید عموما بین 30 تا 60 درجه سانتیگراد با رطوبت نسبی بالای 30 درصد و غلظت گاز بین 200 تا 800 میلی گرم در لیتر انجام میشود.

به طور معمول، این روند چندین ساعت طول میکشد. اکسید اتیلن بسیار مؤثر است، زیرا در تمام مواد متخلخل نفوذ میکند و میتواند از طریق برخی مواد و فیلمهای پلاستیکی نفوذ کند. اتیلن اکسید همه میکروارگانیسمهای شناخته شده مانند باکتریها (از جمله اسپور)، ویروسها و قارچها (از جمله مخمرها و کپکها) را از بین میبرد و تقریباً با همه مواد حتی در صورت استفاده مکرر سازگار است. این ماده قابل اشتعال، سمی و سرطانزا است.

سترون سازی با دی اکسید نیتروژن

گاز دی اکسید نیتروژن (NO2) یک ضدعفونی کننده سریع و مؤثر برای استفاده در برابر طیف وسیعی از میکروارگانیسمها، از جمله باکتریهای رایج، ویروسها و اسپورها است. خواص فیزیکی منحصر به فرد گاز NO2 باعث پراکندگی مواد ضدعفونی کننده در محیط بسته در دمای اتاق و فشار اتمسفر میشود. مکانیسم مرگبار تجزیه DNA در هسته اسپور از طریق نیتراتاسیون زنجیره اصلی فسفات است که با جذب NO2 موجود زنده را از بین میبرد. این تجزیه حتی در غلظتهای بسیار پایین گاز رخ میدهد. NO2 دارای نقطه جوش 21 درجه سانتی گراد در سطح دریا است، که منجر به فشار بخار نسبتاً اشباع شده در دمای محیط میشود.

به همین دلیل، NO2 مایع ممکن است به عنوان یک منبع مناسب برای گاز استریل استفاده شود. مایع NO2 اغلب با نام دیمر آن، تیتروکسید دینیتروژن (N2O4) شناخته میشود. علاوه بر این، سطوح پایین غلظت مورد نیاز، همراه با فشار بخار بالا، اطمینان میدهد که هیچ تراکمی روی دستگاههای استریل شده ایجاد نمیشود. این بدان معناست که بلافاصله پس از چرخه استریل سازی نیازی به هوادهی دستگاهها نیست. NO2 همچنین خوردگی کمتری نسبت به سایر گازهای ضدعفونی کننده دارد و با اکثر مواد و چسبهای پزشکی سازگار است. مقاوم ترین ارگانیسم (MRO) در برابر سترون سازی با گاز NO2، اسپور Geobacillus stearothermophilus است که برای فرآیندهای استریل سازی بخار و پراکسید هیدروژن MRO یکسان است. ترکیبی از کشندگی سریع و حذف آسان گاز باعث میشود تا زمان چرخه کلی کوتاه تری در طول مرحله سترون سازی (یا ضد عفونی) و سطح کمتری از باقی ماندههای ضدعفونی کننده نسبت به سایر روشهای استریل سازی وجود داشته باشد.

استریلیزاسیون با اُزُن

اُزُن در محیطهای صنعتی برای ضدعفونی آب و هوا و همچنین به عنوان ضدعفونی کننده سطوح استفاده میشود. ازُن این خاصیت را دارد که بتواند اکثر مواد آلی را اکسید کند. از سوی دیگر، این گاز سمی و ناپایدار است که باید در محل تولید شود، بنابراین استفاده از آن در بسیاری از محیطها عملی نیست. اُزُن به عنوان یک گاز ضدعفونی کننده مزایای زیادی دارد از جمله اینکه ازُن به دلیل خاصیت اکسید کنندگی قوی (E = 2/076 در مقابل SHE) یک عامل ضدعفونی کننده بسیار کارآمد است که میتواند طیف وسیعی از عوامل بیماری زا، از جمله پریونها را بدون نیاز به دست زدن به مواد شیمیایی خطرناک از بین ببرد. زیرا ازُن در داخل دستگاه ضدعفونی کننده از اکسیژن درجه پزشکی تولید میشود. واکنش پذیری بالای ازُن بدین معناست که ازُن از بین رفته را میتوان با عبور از روی یک کاتالیزور ساده که آن را به اکسیژن بازگردانده و زمان چرخه را نسبتاً کوتاه میکند، از بین برد. ایراد استفاده از ازُن این است که گاز بسیار واکنش پذیر و خطرناکی است.

تولیدکنندگان گازهای ضدعفونی کننده بسیاری از ویژگیهای ایمنی را در محصولات خود شامل میشوند، اما روش محتاطانه این است که نظارت مداوم بر قرار گرفتن در معرض ازُن را انجام دهند تا در صورت نشت، هشدار سریع ارائه شود. مانیتورهایی برای تعیین قرار گرفتن محل کار در معرض اُزُن به صورت تجاری در دسترس هستند.

استریل سازی با گلوتارآلدهید و فرمالدئید

محلولهای گلوتارآلدهید و فرمالدئید (که به عنوان تثبیت کننده نیز استفاده میشوند) به عنوان عوامل ضدعفونی کننده مایع پذیرفته شده اند به شرطی که زمان غوطه وری به اندازه کافی طولانی باشد. کشتن همه هاگها در یک مایع شفاف با گلوتارآلدئید تا 22 ساعت و با فرمالدئید حتی بیشتر طول میکشد. وجود ذرات جامد ممکن است دوره مورد نیاز را طولانی کرده یا درمان را بی اثر کند. سترون سازی بلوکهای بافت به دلیل زمان لازم برای نفوذ فیکساتور میتواند بسیار بیشتر طول بکشد. گلوتارآلدهید و فرمالدئید فرار هستند و در تماس با پوست و تنفس سمی هستند.

گلوتار آلدهید دارای ماندگاری کوتاه (کمتر از 2 هفته) است و گران قیمت است. فرمالدئید ارزانتر است و اگر مقداری متانول برای جلوگیری از پلیمریزاسیون به پارافورمالدئید اضافه شود ماندگاری بسیار طولانی تری دارد، اما بسیار فرار است. فرمالدئید همچنین به عنوان یک عامل سترون سازی گازی استفاده میشود. در این مورد، آن را در محل با دپلیمریزاسیون پارافورمالدئید جامد آماده میشود. بسیاری از واکسنها مانند واکسن اصلی فلج اطفال سالک با فرمالدئید استریل میشوند.

سترون سازی با آب اکسیژنه

هم پراکسید هیدروژن مایع و هم پراکسید هیدروژن بخار شده (VHP)، یکی دیگر از عوامل استریل کننده شیمیایی هستند. پراکسید هیدروژن یک اکسید کننده قوی است که به آن اجازه میدهد طیف وسیعی از عوامل بیماریزا را از بین ببرد. پراکسید هیدروژن برای ضدعفونی کردن محصولات حساس به حرارت یا دما، مانند آندوسکوپهای سفت و سخت استفاده میشود. در سترون سازی پزشکی، پراکسید هیدروژن در غلظتهای بالاتر، از حدود 35 تا 90 درصد استفاده میشود. بزرگترین مزیت پراکسید هیدروژن به عنوان یک ماده ضدعفونی کننده، چرخه کوتاه مدت آن است. در حالی که زمان چرخه اکسید اتیلن ممکن است 10 تا 15 ساعت باشد، برخی از دستگاههای ضدعفونی کننده پراکسید هیدروژن مدرن دارای مدت زمان چرخهای به اندازه 28 دقیقه هستند.

معایب پراکسید هیدروژن شامل سازگاری مواد، قابلیت کمتر برای نفوذ و خطرات سلامتی اپراتور است. محصولات حاوی سلولز مانند کاغذ را نمیتوان با استفاده از VHP استریل کرد و محصولات حاوی نایلون ممکن است شکننده شوند. توانایی نفوذ پراکسید هیدروژن به خوبی اکسید اتیلن نیست بنابراین محدودیتهایی در طول و قطر لومن اجسام وجود دارد که میتوان آنها را به طور مؤثر استریل کرد. پراکسید هیدروژن یک محرک اولیه است و تماس محلول مایع با پوست بسته به غلظت و زمان تماس باعث سفید شدن یا زخم شدن میشود. این ماده هنگامی که در غلظتهای کم رقیق شود، نسبتاً غیر سمی است، اما در غلظتهای بالا اکسید کننده و خطرناک است. بخار آن نیز خطرناک است و در درجه اول چشم و سیستم تنفسی را تحت تأثیر قرار میدهد و حتی قرار گرفتن کوتاه مدت در معرض آن میتواند خطرناک باشد.

قرار گرفتن طولانی مدت در غلظتهای کمتر میتواند باعث آسیب دائمی به ریه شود و در نتیجه، OSHA حد مجاز قرار گرفتن در معرض 1/0 ppm را تعیین کرده است که به عنوان میانگین وزنی هشت ساعته محاسبه میشود. تولیدکنندگان ضدعفونی کننده از طریق طراحی دقیق و ترکیب بسیاری از ویژگیهای ایمنی، تلاش زیادی میکنند تا محصولات خود را ایمن کنند اگرچه هنوز محلول پراکسید هیدروژن از استریل کنندههای گاز در پایگاه داده FDA MAUDE ثبت شده است. هنگام استفاده از هر نوع ضدعفونی کننده گازی، اقدامات محتاطانه باید شامل تهویه خوب، یک مانیتور مداوم گاز برای پراکسید هیدروژن و تمرینات و آموزش خوب باشد. پراکسید هیدروژن بخار شده (VHP) برای استریل سازی مناطق بسته و بزرگ، مانند کل اتاقها و فضای داخلی هواپیما استفاده میشود. اگرچه VHP سمی است اما در مدت کوتاهی به آب و اکسیژن تجزیه میشود.

استریل سازی با پراستیک اسید

پراستیک اسید (0/2) یک ضدعفونی کننده شناخته شده توسط FDA برای استفاده در سترون سازی دستگاههای پزشکی مانند آندوسکوپ است. پراستیک اسید که به نام پراکسی استیک اسید نیز شناخته میشود یک ترکیب شیمیایی است که اغلب در مواد گند زدا مانند ضد عفونی کنندهها استفاده میشود. بیشتر اوقات در اثر واکنش اسید استیک و پراکسید هیدروژن با یکدیگر با استفاده از کاتالیزور اسید تولید میشود. پراستیک اسید هرگز در محلولهای ناپایدار فروخته نمیشود و به همین دلیل است که دوستدار محیط زیست است. پراستیک اسید یک مایع بی رنگ است و فرمول مولکولی اسید پراستیک C2H4O3 یا CH3COOOH است. اخیراً، اسید پراستیک در سراسر جهان مورد استفاده قرار میگیرد زیرا افراد بیشتری از بخور دادن برای ضدعفونی سطوح برای کاهش خطر ابتلا به کووید - 19 و سایر بیماریها استفاده میکنند.

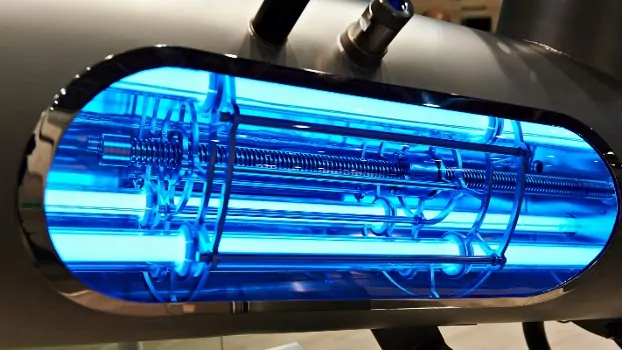

استریل کردن با اشعه

سترون سازی را میتوان با استفاده از اشعههای الکترومغناطیسی مانند اشعه ماورای بنفش، اشعه ایکس و اشعه گاما، یا تابش توسط ذرات زیر اتمی مانند پرتوهای الکترون انجام داد. تابش الکترومغناطیسی یا ذرات معلق میتواند به اندازه کافی پر انرژی باشد تا اتمها یا مولکولها (تابش یونیزه کننده) یا کمتر پرتوزا (تابش غیر یونیزه کننده) باشد. در ادامه در مورد هر دو نوع یونیزه کننده و غیر یونیزه کننده توضیح خواهیم داد.

سترون سازی با اشعه غیر یونیزه

تابش اشعه ماورای بنفش (UV، از لامپ میکروب کش) برای استریل کردن سطوح و برخی اجسام شفاف مفید است. بسیاری از اجسام شفاف در برابر نور مرئی اشعه ماورای بنفش را جذب میکنند. تابش اشعه ماورای بنفش به طور معمول برای ضدعفونی کردن داخلی کابینتهای ایمنی بیولوژیکی بین موارد استفاده میشود، اما در مناطق سایه دار شامل نواحی زیرین (که ممکن است پس از تابش طولانی مدت پلیمریزاسیون شوند، به طوری که حذف آن بسیار دشوار است) بی تاثیر است. همچنین در صورت قرار گرفتن طولانی مدت در معرض برخی پلاستیکها مانند فوم پلی استایرن قرار میگیرد.

سترون سازی با اشعه یونیزه

ایمنی تأسیسات تابش توسط آژانس بین المللی انرژی اتمی ملل متحد تنظیم شده و توسط کمیسیونهای مختلف ملی تنظیم کننده هستهای (NRC) نظارت میشود. حوادثِ در معرض تابش که در گذشته رخ داده است توسط آژانس ثبت شده و به طور کامل تجزیه و تحلیل میشود تا علت و پتانسیل بهبود را مشخص کند. چنین پیشرفتهایی بعداً برای ارتقاء امکانات موجود و طراحی آینده مفید است. تابش گاما بسیار نافذ است و معمولاً برای استریل سازی تجهیزات پزشکی یک بار مصرف مانند سرنگ، سوزن، کانول و ستهای IV و غذا استفاده میشود. این ماده توسط یک رادیو ایزوتوپ، معمولاً کبالت شصت (60Co) یا سزیم - 137 (137Cs) ساطع میشود که به ترتیب دارای انرژی فوتونی تا 1/3 و 0/66 مگاولت هستند.

استفاده از رادیو ایزوتوپ مستلزم محافظت از ایمنی اپراتورها در حین استفاده و ذخیره سازی است. در بیشتر طرحها، رادیوایزوتوپ داخل یک حوضچه ذخیره آب پر شده قرار میگیرد که اشعه را جذب میکند و به پرسنل تعمیر و نگهداری اجازه میدهد وارد سپر تابشی شوند. یکی از انواع آن، رادیوایزوتوپ را همیشه در زیر آب نگه میدارد و محصول را برای تابش در آب در سر ستونهای مهر و موم شده پایین میآورد. برای چنین طرحهایی نیازی به محافظ دیگر نیست. سایر طرحهای غیر معمول که از ذخیره سازی خشک استفاده میکنند، سپرهای متحرکی را فراهم میکنند که سطح تابش را در مناطق محفظه تابش کاهش میدهد. فوتونهای گاما کبالت 60 دارای دو برابر انرژی و در نتیجه محدوده نفوذ بیشتر نسبت به تابش تولیدی سزیم -137 هستند.

از پردازش پرتو الکترونی نیز معمولاً برای سترون سازی استفاده میشود. پرتوهای الکترونی از فناوری روشن و خاموش استفاده میکنند و میزان دوز بسیار بالاتری نسبت به اشعه گاما یا ایکس ارائه میدهند. با توجه به میزان دوز بالاتر، زمان قرار گرفتن در معرض کمتر مورد نیاز است و در نتیجه هرگونه تخریب احتمالی به پلیمرها کاهش مییابد. از آنجا که الکترونها بار را حمل میکنند، نفوذ پرتوهای الکترون نسبت به گاما و اشعه ایکس کمتر است. تأسیسات به سپرهای بتنی قابل توجهی برای محافظت از کارگران و محیط زیست در برابر تابش اشعه متکی هستند.

اشعه ایکس با انرژی بالا (تولید شده توسط bremsstrahlung) اجازه تابش بستههای بزرگ و تعداد زیادی پالت از تجهیزات پزشکی را میدهد. این پرتوها به اندازه کافی نفوذ میکنند تا بارهای پالت متعدد بستههای چگالی کم را با نسبت یکنواختی دوز بسیار خوب استریل کنند. سترون سازی اشعه ایکس نیازی به مواد شیمیایی یا رادیواکتیو ندارد: اشعه ایکس پر انرژی با شدت بالا توسط ژنراتور اشعه ایکس تولید میشود که هنگام استفاده از آن نیازی به محافظ ندارد. اشعه ایکس با بمباران یک ماده (هدف) متراکم مانند تانتالوم یا تنگستن با الکترونهای پرانرژی تولید میشود، در فرآیندی که به عنوان تبدیل کوتاه (bremsstrahlung) شناخته میشود.

این سیستمها از نظر مصرف انرژی ناکارآمد هستند و برای نتیجه مشابه به انرژی الکتریکی بیشتری نسبت به سایر سیستمها نیاز دارند. تابش اشعه ایکس، اشعه گاما یا الکترون مواد را رادیواکتیو نمیکند، زیرا انرژی مورد استفاده بسیار کم است. ذرات زیر اتمی ممکن است کم و بیش نفوذ کنند و بسته به نوع ذره، توسط یک رادیو ایزوتوپ یا یک دستگاه تولید میشوند.

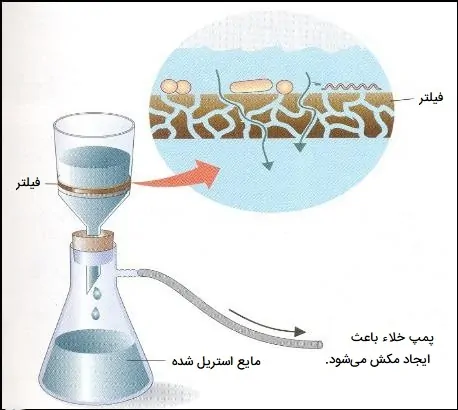

استریل سازی به روش فیلتراسیون

مایعاتی که در اثر حرارت، تابش یا سترون سازی شیمیایی مانند محلول دارویی آسیب میبینند، میتوانند با استفاده از فیلترهای غشایی با میکروفیلتراسیون استریل شوند. این روش معمولاً برای داروهای مقاوم در برابر حرارت و محلولهای پروتئینی در فرآوری مواد دارویی استفاده میشود. میکروفیلتر با اندازه منافذ معمولاً 0/22 میکرومتر میکروارگانیسمها را به طور موثر حذف میکند. در پردازش مواد بیولوژیکی، ویروسها باید حذف یا غیرفعال شوند، که نیاز به استفاده از نانو فیلترهایی با اندازه منافذ کوچکتر (20 تا 50 نانومتر) دارد. اندازه منافذ کوچکتر میزان جریان را کاهش میدهد، بنابراین به منظور دستیابی به توان کلی بالاتر یا جلوگیری از انسداد زودرس، ممکن است از پیش فیلترها برای محافظت از فیلترهای با غشای کوچک - منفذ استفاده شود. سیستمهای تصفیه جریان مماسی (TFF) و سیستمهای جریان مماسی متناوب (ATF) نیز تجمع و انسداد ذرات را کاهش میدهند.

فیلترهای غشایی مورد استفاده در فرآیندهای تولید معمولاً از موادی مانند استر سلولز مخلوط شده یا پلی اتر سولفون (PES) ساخته میشوند. تجهیزات فیلتراسیون و خود فیلترها ممکن است به عنوان واحدهای یکبار مصرف از پیش استریل شده در بسته بندی مهر و موم شده خریداری شوند یا باید توسط کاربر به طور کلی با اتوکلاو در دمایی که به غشاهای فیلتر شکننده آسیب نرساند، استریل شوند. برای اطمینان از عملکرد صحیح فیلتر، فیلترهای غشایی پس از استفاده و گاهی قبل از استفاده یکپارچگی را آزمایش میکنند. آزمایش یکپارچگی غیر مخرب اطمینان میدهد که فیلتر آسیب ندیده و یک الزام نظارتی است. به طور معمول، فیلتراسیون استریل دارویی نهایی در داخل یک اتاق تمیز برای جلوگیری از آلودگی انجام میشود.

حفظ حالت استریل چگونه است؟

ابزارهایی که تحت سترون سازی قرار گرفته اند را میتوان در بسته بندی مهر و موم شده تا زمان استفاده نگهداری کرد. تکنیک آسپتیک عمل حفظ استریل بودن در طول انجام کار است. پردازش آسپتیک یک روش پردازش است که در آن محصولات مایع استریل شده از نظر تجاری (معمولاً غذایی یا دارویی) در ظروفی که قبلاً استریل شده اند تحت شرایط استریل بسته بندی میشوند تا محصولات در قفسه پایدار و بدون نیاز به یخچال تولید شوند. فرآیند آسپتیک تقریباً به طور کامل جایگزین سترون سازی مواد غذایی مایع از جمله شیر، آب میوه و کنسانتره، خامه، ماست، سس سالاد، تخم مرغ مایع و مخلوط بستنی شده است.

فرایند آسپتیک چیست؟

پردازش آسپتیک شامل سه مرحله اصلی است: سترون سازی حرارتی محصول، استریل سازی مواد بسته بندی و حفظ سترون بودن در طول بسته بندی. برای اطمینان از استریل بودن تجاری، تجهیزات پردازشی آسپتیک برای نگهداری اسناد مناسب عملیات تولید مورد نیاز است، که نشان میدهد شرایط استریل تجاری در همه مناطق تاسیسات ایجاد و حفظ شده است. هرگونه تخلف از فرآیند برنامه ریزی شده برای سیستم پردازش یا بسته بندی به این معنی است که محصول آسیب دیده باید از بین برود، مجددا پردازش شود یا جدا شود و برای ارزیابی بیشتر نگهداری شود. علاوه بر این، قبل از از سرگیری عملیات پردازش یا بسته بندی، سیستم پردازش و بسته بندی باید تمیز و استریل شود. تجهیزات بسته بندی و مواد بسته بندی با محیطهای مختلف یا ترکیبات آن (یعنی بخار اشباع، بخار بیش از حد گرم، پراکسید هیدروژن و حرارت و سایر عملیات) استریل میشوند.

مزایا و معایب فرایند آسپتیک

غذاهایی که به صورت آسپتیک پردازش میشوند دارای رنگ آمیزی، ویتامین و رنگدانه طبیعی بهتر هستند (کلروفیل، آنتوسیانینها، بتالینها، کاروتنوئیدها) در مقایسه با محصولات کنسرو شده به دلیل درجه حرارت پایین غذاها پس از پردازش در معرض آن قرار میگیرند. پردازش آسپتیک انعطاف پذیری را در استفاده از اندازههای مختلف ظرف و همچنین امکان افزودن اجزای فعال زیستی و حساس به حرارت پس از پردازش (پروبیوتیکها، اسیدهای چرب امگا 3، اسیدهای لینولئیک مزدوج) فراهم میکند.

در مورد معایب فرایند آسپتیک میتوان گفت هزینه پردازش آسپتیک بیش از کنسرو کردن است زیرا سترون سازی مواد بسته بندی به ماشین آلات متفاوتی نیاز دارد و میتواند پیچیده شود. علاوه بر این، حفظ استریل بودن هوا در اتاق پردازش دشوار است.