موتورهای درونسوز و هر آنچه باید درباره آنها بدانید

«موتور درونسوز» (internal combustion engine) یا به اختصار «ICE» سیستمی است که احتراق سوخت آن در محیط بستهای به نام «محفظهی احتراق» (combustion chamber) صورت میگیرد. واکنش سوختن با تولید گرمای بسیار زیاد، منجر به افزایش دما و فشار میگردد. بعد از انفجار، سیال اجازه دارد منبسط شود. این انبساط در ادامه منجر به ایجاد حرکت برای مثال در پیستونها، «روتور» (rotor) یا حرکت کل موتور میگردد.

این فرایند با فرایندی که در «موتورهای احتراق خارجی» (external combustion engines) مانند موتورهای بخار اتفاق میافتد، متفاوت است. در این نوع از موتورها، سوختن ابتدا یک سیال عملیاتی مانند آب را گرم میکند که در ادامه این سیال منجر به ایجاد فشار، حرکت یا انرژی جنبشی میگردد. بخار پرفشار و فوق داغ تولید شده پیستون را به حرکت در میآورد.

ICE عموما شامل موتورهای «رفت و برگشتی» (reciprocating)، موتورهای «وانکل» (Wankel) و طرحهای مشابه است که احتراق به شکل ناپیوسته در آنها صورت میگیرد. با این حال برخی از فرایندهای پیوسته مانند موتور جتها، موشکها و توربینهای گاز نیز موتور درونسوز هستند.

از ICE غالبا در حوزهی حملونقل استفاده میشود. از دیگر کاربردها میتوان به شرایطی اشاره کرد که دستگاه باید در حال حرکت باشد اما در عین حال امکان استفاده از موتور الکتریکی نباشد. البته گاهی از موتورهای درونسوز برای به حرکت درآوردن یک ژنراتور و تولید برق استفاده میشود. با این روش میتوان از امکانات سیستم الکتریکی در کنار این موتور استفاده کرد.

مهمترین مزیت این نوع موتور، «قابلیت جابهجایی» (portability) است. استفاده از چنین سیستمی در خودرو بسیار سادهتر از نوع برقی است. حتی در بسیاری از خودروهای هیبرید از این موتور برای شارژ باتری استفاده میشود.

به همین ترتیب، بزرگترین عیب این سیستم تولید آلودگی است. علاوه بر آلودگی هوا، پسماندهای تولیدی مانند لاستیک و روغن به محیط زیست ضربه میزنند. بسیاری از موتورهای درونسوز آلودگی صوتی زیادی تولید میکنند. عیب دیگر ICE اندازه بزرگ آن است چرا که غالبا امکان تولید توان مورد نیاز از یک موتور کوچک وجود ندارد. موتورهای الکتریکی البته این مشکل را ندارند.

پیشینه

موتورهای درونسوز در ابتدا از «تراکم» (compression) بهره نمیبردند. در حقیقت تنها مخلوطی از سوخت و هوا در مرحلهی اول مکیده / دمیده میشد. به ترتیب مراحل پیشرفت موتورها در زیر آمده است.

- سال ۱۵۰۹ میلادی: «لئوناردو داوینچی» (Leonardo da Vinci) اولین موتور بدون خاصیت فشردهسازی را معرفی کرد. البته مشخص نیست که این ایده اصالتا از خود او بوده است.

- سال ۱۶۷۳ میلادی: «کریستین هیوجنس» (Christiaan Huygens) نوع دیگری از این موتورها را اختراع کرد.

- سال ۱۷۸۰ میلادی: «الساندرو ولتا» (Alessandro Volta) یک تفنگ الکتریکی اسباببازی طراحی کرد که در آن یک جرقهی الکتریکی منجر به انفجار مخلوطی از هوا و هیدروژن میشد. این انفجار یک قطعه چوبپنبه را شلیک میکرد.

- قرن هفدهم: «سر ساموئل مورالند» (Sir Samuel Morland) از پودر فشنگ برای به حرکت درآوردن پمپهای آب استفاده کرد.

- سال ۱۷۹۴ میلادی: «رابرت استریت» (Robert Street) موتوری بدون خاصیت فشردهسازی طراحی کرد که به مدت ۱۰۰ سال بر حوزهی فناوری حکمفرمایی میکرد.

- سال ۱۸۰۶ میلادی: دانشمند سوئیسی «فرانکو ایزاک دو ریواز» (François Isaac de Rivaz) یک موتور درونسوز ساخت که از مخلوط هیدروژن و اکسیژن استفاده مینمود.

- سال ۱۸۲۳ میلادی: «ساموئل برون» (Samuel Brown) اولین ICE را برای استفاده در صنعت، ثبت اختراع کرد. البته بعدها مشخص شد که این فناوری مدتها قبل اختراع شده بود؛ اما توان برون در تبلیغات این اختراع را به نام او تمام کرد.

- سال ۱۸۲۴ میلادی: فیزیکدان فرانسوی «نیکلا لئونار سعدی کارنو» (Nicolas Léonard Sadi Carnot) پایهی ترمودینامیکی موتورهای حرارتی ایدهآل را طراحی کرد. این تئوری نیاز به فشردهسازی برای انتقال از دمای عملیاتی پایین به بالا را نشان داد؛ البته مشخص نیست که مهندسان آن دوره به این فرایند قبل از ساخته شدن اولین موتور با خاصیت فشردهسازی آگاه بودند.

- سال ۱۸۶۲ میلادی: «نیکولاس اتو» (Nikolaus Otto) موتوری بدون فشردهسازی با پیستون آزاد طراحی کرد که مورد قبول جامعه مهندسین قرار گرفت.

- سال ۱۸۷۰ میلادی: «سیگفرید مارکوس» (Siegfried Marcus) اولین موتور بنزینی متحرک را معرفی کرد.

- سال ۱۸۷۵ میلادی: نیکولاس اتو با همکاری «گوتلیب دایملر» (Gottlieb Daimler) و «ویلهلم میبک» (Wilhelm Maybach) اولین موتور چهار زمانهی عملیاتی را (چرخهی اتو) عرضه کردند.

- سال ۱۸۷۹ میلادی: «کارل بنز» (Karl Benz) به تنهایی اولین موتور درونسوز دو مرحلهای را بر اساس چرخهی اتو طراحی کرد. بنز در ادامه موتور چهار مرحلهای خود را اختراع و در ماشینهای خود استفاده نمود. این خودروها اولین نسل از خودروهایی بودند که به تولید انبوه رسیدند.

- سال ۱۸۹۲ میلادی: «رادولف دیزل» (Rudolf Diesel) موتوری بر اساس چرخهی کارنو طراحی نمود که با سوزاندن ذرات پودری زغالسنگ کار میکرد.

- سال ۱۸۹۳ میلادی: رادولف دیزل اختراع موتور دیزلی را به نام خود ثبت کرد.

- سال ۱۸۹۶ میلادی: بنز موتوری طراحی کرد که در آن پیستونهای متناظر به صورت همزمان به مرحلهی نهایی میرسیدند که باعث تعادل در انتقال مومنتوم حرکت میشد.

- سال ۱۹۰۰ میلادی: دیزل اولین موتور دیزلی با سوختی از روغن بادامزمینی را به نمایش گذاشت.

کاربردها

موتورهای درونسوز عموما در دستگاههای متحرک مانند خودروها مورد استفاده قرار میگیرند. دلیل این نوع کاربرد این است که ICE میتواند با مصرف سوخت معقول و در اندازهی نسبتا مناسب انرژی لازم را فراهم کند. این موتورها تقریبا در تمام خودروها، موتورسیکلتها، قایقها و حتی هواپیما و لوکوموتیوها استفاده میشوند. البته هنگامی که توان بسیار بالایی مورد نیاز باشد، مانند بالگرد، از این نوع فناوری به شکل توربین بهره میگیرند. از موتور درونسوز برای تولید برق در صنایع مختلف میتوان استفاده کرد.

بهرهبرداری

یک ICE بر اساس فرایند سوختن کار میکند: واکنش سوخت عموما با هوا. البته گاهی از اکسیدکنندههایی مانند «نیتروس اکسید» (nitrous oxide) نیز استفاده میگردد.

بیشتر سوختهای حال حاضر از هیدروکربنها مخصوصا نفت مشتق میشوند. این سوختها شامل بنزین، گازوئیل، گاز طبیعی و گاهی پروپان هستند. اکثر موتورهای درونسوز که برای سوخت بنزین طراحی شدهاند میتوانند با گاز طبیعی یا میعانات گازی بدون تغییر خاصی مگر در تجهیزات سوخترسانی کار کنند. زیستسوختهای گازی و مایع مانند اتانول و بیودیزل (نوعی از گازوئیل که از دانهی غلات استخراج میگردد) نیز در این موتورها قابل استفادهاند. حتی برخی از ICEXها را میتوان با هیدروژن راهاندازی کرد.

در یک موتور درونسوز باید روشی برای شروع احتراق در نظر گرفته شود. برخی از موتورها از الکتریسیته و برخی از فشردهسازی برای شروع واکنش استفاده میکنند. در ادامه به این دو فرایند میپردازیم.

فرایند احتراق موتورهای بنزینی

«سیستمهای جرقهای نوع بنزینی / الکتریکی» (Electrical/Gasoline-type ignition systems) با کمک یک باتری و یک کویل برای ایجاد یک جرقه با ولتاژ بالا کار میکنند. سوخت و هوا در سیلندرهای موتور مخلوط، فشرده و در زمان معین با یک جرقه منفجر میشود. باتری در طول کار موتور دوباره شارژ میگردد. فشار مخلوط سوخت و هوا گاهی تا 12 بار میرسد.

فرایند احتراق موتورهای گازوئیلی یا دیزلی

«سیستمهای احتراق تراکمی» (Compression ignition systems) مانند موتورهای دیزلی تنها بر گرما و فشار تولید شده به دلیل فشردهسازی تکیه دارند. فشردهسازی یا تراکم در این نوع موتورها معمولا سه برابر موتورهای بنزینی است. در این فرایند هوا تنها کمی قبل از شروع احتراق به همراه مقداری سوخت که از انژکتور پاشش میشود، وارد سیلندر میگردد.

به دلیل ماهیت عملکرد، موتورهای دیزلی برای روشن شدن در هوای بسیار سرد مشکل دارند. البته بعد از شروع اولین احتراق، این مشکل برطرف میگردد. با این حال بیشتر این سیستمها در حال حاضر به باتری مجهزند. البته این سامانه برقی اکثرا به عنوان یک ابزار جانبی برای کنترل ورود سوخت مورد استفاده قرار میگیرد. این کار را میتوان به سادگی با ابزارهای مکانیکی انجام داد. موتورهای احتراق تراکمی پیشرفته به سیستمهای الکتریکی برای کنترل فرایند سوختن مجهز شدهاند که منجر به افزایش بازده و کاهش انتشار آلودگی میگردد.

انرژی

هنگامی که واکنش سوختن انجام میگردد، انرژی شیمیایی سوخت منجر به افزایش فشار و دمای گاز تولیدی میشود. این فشار و دمای بالا در این مرحله به کار تبدیل میگردد. در موتورهای رفتوبرگشتی گازهای داغ پرفشار موجود در سیلندر، پیستون را به حرکت در میآورد.

حال که از انرژی به دست آمده برای ایجاد حرکت استفاده شد، گازها از سیستم خارج میشوند. این حرکت با برگشتن پیستون به حالت اولیه و آمادگی برای ادامهی چرخه انجام میگردد. هر گونه گرمایی که به کار تبدیل نشود، به عنوان انرژی از دست رفته طبقهبندی و از طریق هوا یا آب خنککننده از سیستم خارج میشود.

اجزاء موتور درونسوز

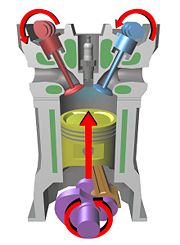

اجزای موتور کاملا به نوع موتور وابسته است. در یک موتور چهارزمانه، اجزاء در شکل زیر نشان داده شدهاند.

قطعات اصلی شامل «میللنگ» (crankshaft) به رنگ بنفش، یک یا دو «میل سوپاپ» (camshafts) به رنگ آبی و قرمز و سوپاپها است.

البته در سیستمهای دو زمانه احتمالا تنها یک ورودی و یک خروجی (بدون سوپاپ) در نظر گرفته شده باشد. با این حال در هر دو نوع موتور، تعدادی سیلندر به رنگ خاکستری و سبز، یک «شمع» (spark plug) به رنگ خاکستری تیره و یک پیستون به رنگ زرد در هر سیلندر وجود دارد.

هر حرکت پیستون به بالا یا به پایین را یک «مرحله» (stroke) مینامند. مرحلهای که بعد از انفجار مخلوط سوخت و هوا صورت میگیرد و پیستون را به بیرون پرتاب میکند، «مرحلهی توان» (power stroke) نام دارد.

میللنگ قطعهای در موتور است که حرکت خطی پیستونها را تبدیل به حرکت دورانی میکند. سامانه میللنگ نخستین بار توسط مخترع مسلمان، بدیعالزمان جزری (۱۱۳۶–۱۲۰۶) در سال ۱۲۰۰ میلادی اختراع شد.

میل بادامک یا میل سوپاپ قطعهای در موتور خودرو و دیگر موتورهای پیستونی چهارزمانه است که سوپاپها را باز و بسته میکند. این قطعه از یک استوانه فلزی به عنوان محور اصلی تشکیل شده که روی آن محورهایی به شکل بیضی یا دایره غیر هممحور قرار دارد.

در موتور «وانکل» (Wankel) مانند موتورهای بنزینی چهار زمانه مخلوط هوا و بنزین وارد سیلندر میشود؛ سپس با کم شدن حجم، مخلوط سوخت و هوا متراکم میگردد و با ایجاد جرقه به وسیله شمع انفجار حاصل میشود. مولکولهای گاز در اثر احتراق منبسط میگردند و فشار محفظهٔ تراکم به شدت بالا میرود. نیروی حاصل از انفجار به روتور وارد میشود. به علت اختلاف مرکز دوران بین روتور و میللنگ نیرویی چرخشی در روتور ایجاد میگردد.

در این نوع موتورها هر کدام از مراحل (ورود سوخت، تراکم، انتقال توان، خروج گازها) برعکس موتورهای چهارزمانه در یک مکان جداگانه انجام میگردد.

طبقهبندی

بر اساس کاربرد، انواع متعددی از موتورهای درونسوز وجود دارد. برخی از دستهبندیهای مرسوم در ادامه آورده شده است.

دقت کنید که بین کلمهی «engine» و «motor» در واقع تفاوتی وجود ندارد. در زبان فارسی به درستی هر دو کلمه را به شکل موتور ترجمه میکنند. البته بسیاری معتقدند هنگامی که موتور توان مطلوب را در دل خود تولید میکند باید از کلمهی engine مانند خودرو و هنگامی که نیاز به محرک بیرونی دارد از motor مانند موتور الکتریکی استفاده کرد.

اساس عملکرد

رفت و برگشتی:

- موتور نفت خام

- چرخهی دو زمانه

- چرخهی چهار زمانه

- «موتور حباب داغ» (Hot bulb engine)

- «Poppet valves»

«Sleeve valve» - «چرخهی اتکینسون» (Atkinson cycle)

- «موتور بورک» (Bourke engine)

- «موتورهای احتراق کنترلی» (Controlled Combustion Engine)

چرخشی:

- موتور وانکل

«احتراق پیوسته» (Continuous combustion):

- توربین گازی

- موتور جت

- موتور موشک

چرخهی عملیاتی موتور

در ادامه به چرخه عملیاتی موتورهای گوناگون خواهیم پرداخت.

موتورهای دو زمانه

فرایند موتورهای دو زمانه از دو مرحلهی بالا و پایین برای انتقال توان تشکیل شده است. از آنجا که هیچ مرحلهای برای ورود سوخت و خروج دود وجود ندارد، از روش دیگری به جای این مراحل باید استفاده کرد.

رایجترین روش در موتورهای دو زمانه با شمع شامل استفاده از حرکت رو به پایین پیستون برای متراکم کردن سوخت و هوای ورودی و در ادامه انفجار آن با ایجاد جرقه است. این موتورها کاملا سبک و از نظر مکانیکی ساده هستند. از موتورهای دو مرحلهای غالبا در برفروبها، ماشینهای چمنزنی، چوببرها، ارههای برقی، جت اسکیها و برخی موتورسیکلتها استفاده میشود.

متاسفانه این موتورها نسبت به نوع چهار زمانه سر و صدای بیشتر، بازده کمتر و آلودگی بیشتری دارند و در مقیاس بزرگ خوب کار نمیکنند. البته دقت کنید، موتورهای احتراق تراکمی بزرگ عموما دو زمانه هستند که در برخی لوکوموتیوها و کشتیهای بزرگ به کار میروند. در این موتورها از مکش برای تخلیهی موتور استفاده میشود.

یکی از دلایل کمبازده بودن این سیستمها این است که مقداری از سوخت مصرف نشده ممکن است با سوخت مصرف شده خارج شود. به علاوه بدون فرایند خاصی برای خارج کردن دود، آلودگی زیادی منتشر میشود. به همین دلیل استفاده از مبدلهای کاتالیستی کاملا ضروری به نظر میرسد.

موتورهای چهار زمانه

این موتورها که در چرخهی اتو کار میکنند، در هر چهار مرحله (بالا - پایین - بالا - پایین) تنها یک مرحلهی قدرت دارند. در خودروها، قایقها و برخی از هواپیماهای کوچک از این نوع سیستم استفاده میشود. انواع مختلفی از موتورهای چهار زمانه مانند چرخهی اتکینسون و میلر وجود دارند. بیشتر کامیونها و موتورهای دیزلی از یک فرایند مشابه چهار مرحلهای اما با احتراق تراکمی بهره میبرند. به این چرخه البته چرخهی دیزل میگویند.

موتورهای پنج زمانه

این موتورهای نوع متفاوتی از موتورهای چهار زمانه هستند. این پنج مرحله شامل ورود سوخت و هوا، فشردهسازی، احتراق، خروج دود و «سردسازی» (refrigeration) است. مرحلهی آخر توسط آقای «دیلاتور» (Delautour) اضافه شده است. موتورهای پنج زمانه تا ۳۰ درصد بازدهی بیشتری نسبت به نوع پیشین خود دارند.

موتور بورک

در این موتور دو سیلندر متقابل به میللنگ متصلاند. سیلندرها و پیستونها جوری طراحی شدهاند که در هر چرخه دو مرحلهی انتقال توان وجود دارد. با این حال، برعکس موتورهای دو زمانه، گازهای سوخته و هوای تازه با یکدیگر در سیلندر مخلوط نمیشوند که منجر به یک عملیات پربازده و تمیزتر میگردد.

مکانیسم «scotch yoke» مورد استفاده نیز باعث کاهش اصطکاک بین پیستون و سیلندر میگردد. این مکانیسم روشی برای تبدیل حرکت رفت و برگشتی به حرکت دورانی است. در ادامه مکانیسم مورد نظر را مشاهده میکنید.

فاز احتراق تقریبا فرایندی حجم ثابت است. در این موتور از قطعات متحرک کمتری استفاده شده است که منجر به کاهش نیاز به تعمیرات و اصطکاک میگردد. ضریب انبساط بیشتر نسبت به موتورهای دو زمانه و چهار زمانه منجر به بهرهگیری بیشتر از انرژی سوخت میگردد.

موتورهای کنترل احتراقی

این موتورها نیز شامل یک سیلندر هستند با این تفاوت که بجای میللنگ و پیستون از دو چرخدندهی پیوسته استفاده میکنند. این چرخدهندهها باعث تبدیل حرکت رفت و برگشتی به دورانی میگردند. این مکانیسم با از بین بردن نیروهای جانبی که از طریق پیستون به سیلندر وارد میشود، بازده مکانیکی را افزایش میدهد.

موتور وانکل

در این موتور هر مرحله در یک نقطهی جداگانه اتفاق میافتد و البته حرکت پیستون وجود ندارد. لذا بهتر است به این موتورها چهار فازه گفته شود. موتور درونسوز وانکل از سه مرحلهی توان در هر چرخه بهره میبرد که باعث نسبت توان به وزن بالاتر میگردد. از این نوع موتور در خودروی مزدا مدل RX8 و RX7 استفاده میشود.

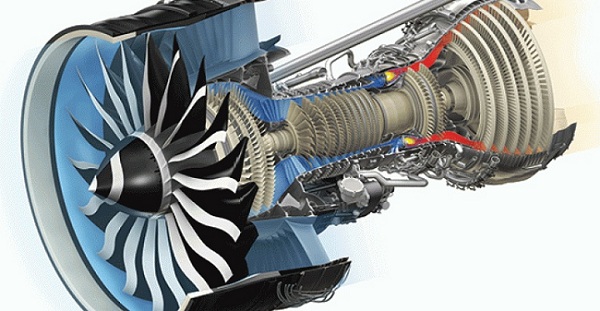

توربین گازی

در این سیستمها (مخصوصا موتورهای جت) به جای استفاده از یک پیستون برای فشردهسازی و انبساط گازها از کمپرسورها و توربین گازی به صورت مجزا استفاده میشود. این فرایند منجر به یک فرایند کاملا پیوسته میگردد.

اساسا گاز (عموما هوا) همراه با سوخت فشرده میشود که منجر به افزایش دما و حجم میگردد. سپس گاز داغ بعد از انفجار در محفظهی احتراق به توربین گازی هدایت میشود. توان مورد نیاز کمپرسور نیز از بخشی از توان تولیدی توربین استحصال میگردد.

نوع سوخت و اکسیژنرسانی

سوختهای مورد استفاده در موتور درونسوز عموما شامل بنزین، گاز مایع (liquefied petroleum gas) معروف به LPG، «گاز طبیعی متراکم» (compressed natural gas) معروف به CNG، هیدروژن، گازوئیل، سوخت جت، بیوگاز، بیودیزل، بیواتانول، روغن بادام زمینی و دیگر سوختهای زیستی است. حتی گاهی از پودرهای فلزی و مواد منفجره نیز به عنوان سوخت استفاده شده است.

موتورهایی که از سوختهای گازی استفاده میکنند را موتور گازی و به همین ترتیب موتورهایی که از سوخت مایع استفاده میکنند را موتور سوخت مایع مینامند. البته گاهی به اشتباه به موتور بنزینسوز، موتور گازی میگویند.

یکی از ویژگیهایی که سوخت باید داشته باشد امکان انتقال ساده به محفظهی احتراق و سپس تولید میزان کافی از انرژی است.

انفجار یا سوختن علاوه بر سوخت، نیاز به اکسیژن دارد. اکسید کننده در واکنش سوختن عموما هوا است. هوا این مزیت را دارد که نیاز به ذخیره در خودرو ندارد و همه جا در دسترس است. البته برخی از زیردریاییها به اجبار از مخازن اکسیژن خالص یا هیدروژن پراکسید استفاده میکنند. بعضی از خودروهای مسابقه با خود نیتروس اکسید حمل میکنند که یک اکسید کننده قوی است. البته برخی از مواد شیمیایی مانند گاز کلر یا فلوئور در مقیاس آزمایشگاهی بررسی شده اما به مقیاس صنعتی نرسیدهاند.

موتورهای دیزلی عموما سنگینتر، پر سر و صداتر و قویتر از موتورهای بنزینی البته در سرعتهای پایین هستند. همچنین از نظر مصرف انٰرژی مقرون به صرفهترند. با این حال هر دو نوع موتور درونسوز آلودگی زیادی تولید میکنند.

هیدروژن

تعداد زیادی از دانشمندان تصور میکنند که در آینده هیدروژن جای سوختهای فعلی را خواهد گرفت. به علاوه با معرفی و توسعهی «پیل سوختی» (fuel cell) این پیشبینیها در حال به وقوع پیوستن هستند. یکی از مزایای هیدروژن تولید آب به جای دود است.

دود خروجی از موتورهای عادی شامل دی اکسید کربن - عامل اصلی گرمایش جهانی، منو اکسید کربن - نتیجهی سوختن ناقص - است. آلودگیهای خطرناکی مانند سولفور دی اکسید، نیتروژن اکسید که باعث مشکلات تنفسی، بارانهای اسیدی و مشکلات لایه اوزون میگردند نیز از مشکلات سوختهای معمولی است.

البته یکی از محدودیتهای هیدروژن این است که به صورت طبیعی در دسترس نیست. همچنین میزان انرژی مصرفی برای تولید هیدروژن خالص از رایجترین روش (الکترولیز) از میزان انرژی تولیدی از سوزاندن مستقیم هیدروژن کمتر است. هیدروژن را همچنین میتوان از روشهای مختلفی مانند فراوری سوختها به دست آورد؛ با این حال این روش مشکل انرژی را به خودی خود حل نمیکند چرا که تنها یک سوخت به سوخت دیگر تبدیل شده است.

یکی دیگر از معایب هیدروژن، مشکل ذخیرهسازی است. هیدروژن مایع بسیار سبک است به شکلی که چگالی آن ۱۴ بار کوچکتر از آب نشان میدهد. هیدروژن مایع همچنین عایقبندی بسیار زیادی نیاز دارد. فاز گازی هیدروژن نیز باید در مخازن بسیار مستحکم نگهداری شود.

مشکل دیگر این سوخت میزان انرژی بسیار کم در حجم مساوی با بنزین است. حتی در حالت مایع، میزان انرژی بنزین در حجم مساوی پنج برابر هیدروژن است.

تعداد سیلندرها

موتورهای درونسوز میتوانند بین یک تا ۱۲ سیلندر به صورت معمول داشته باشند؛ اگرچه حتی در موردی (Lycoming R-7755) تعداد ۳۶ سیلندر استفاده شده است. تعداد بیشتر سیلندر دو مزیت بالقوه دارد. یکی این که موتور جابهجایی بیشتری با قطعات رفت و برگشتی کوچکتر دارد. به این شیوه وزن هر پیستون کاهش مییابد که منجر به کاهش لرزش در موتور میگردد. یکی از دلایل لرزش موتور حرکت بالا به پایین و پایین به بالای پیستون است. دو این که با تعداد بیشتر سیلندر، امکان سوزاندن بیشتر سوخت وجود دارد که منجر به افزایش «گشتاور» (torque) میشود.

عیب استفاده از تعداد بیشتری سیلندر این است که در کل موتور وزن بیشتری پیدا میکند و به دلیل بیشتر شدن تعداد پیستونها، اصطکاک افزایش مییابد. افزایش اصطکاک باعث کاهش بازده سوخت میگردد. در موتورهای مدرن تقریبا نقطهی بهینه بازده انرژی به لحاظ تجربی بین ۱۰ تا ۱۲ عدد سیلندر تعیین شده است که البته استثنائاتی مانند موتور ۱۶ سیلندرهی فولکسواگن وجود دارد. در مورد تعداد سیلندر دانستن نکات زیر جالب است.

- موتورهای درونسوز در خودروها عموما بین چهار تا هشت سیلندر دارند. با این حال در خودروهای با بازده انرژی بالا تعداد ۱۰، ۱۲ یا ۱۶ سیلندر تعبیه شده است. در خودروهای کوچک یا کامیونها امکان دارد از دو یا سه سیلندر استفاده شود. در سالهای اخیر در برخی از خودروهای بزرگ مانند «DKW» و «Saab 92» از دو سیلندر با موتور درونسوز دو زمانه استفاده شده است.

- موتورسیکلتها عموما بین یک تا ۴ سیلندر دارند. البته برای انواع پر بازده این موتورها تعداد شش یا حتی تا ۱۲ سیلندر تعبیه شده است.

- برفروبها غالبا دو سیلندر دارند. برخی از انواع بزرگتر این دستگاهها تا ۴ سیلندر در خود جای دادهاند.

- ابزارهای کوچکی مانند ارهبرقی، ژنراتورها و چمنزنهای خانگی به طور معمول یک سیلندر دارند. البته نوع دو سیلندرهی ارهبرقی نیز وجود دارد.

سیستم احتراق

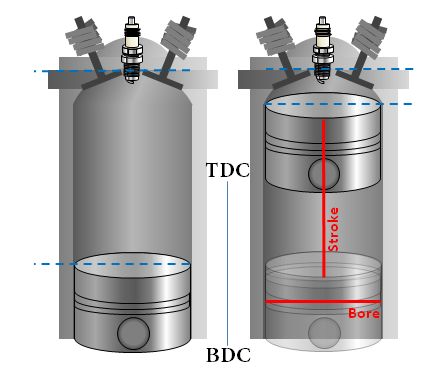

موتور درونسوز را میتوان با سیستم احتراق نیز دستهبندی کرد. نقطهای از چرخه که در آن مخلوط سوخت و هوا مشتعل میشود تاثیر مستقیمی روی بازده ICE دارد. در یک موتور چهار زمانهی معمولی، مخلوط احتراق باید هنگامی که میللنگ ۹۰ درجه از «نقطه مرگ بالا» (top dead center) یا به اختصار TDC فاصله دارد، در بیشترین فشار ممکن قرار داشته باشد.

به نزدیکترین و دورترین موقعیت مکانی پیستون نسبت به میللنگ نقطه مرگ در موتور گویند. به دورترین نقطه نسبت به میللنگ نقطه مرگ بالا و به نزدیکترین نقطه نسبت به میللنگ، «نقطه مرگ پایین» (bottom dead center) یا به اختصار BDC اطلاق میشود.

همچنین سرعت جبههی شعله با ضریب تراکم، عدد اکتان یا ستان نسبت مستقیم دارد. سیستمهای احتراق مدرن طوری طراحی شدهاند که مخلوط سوخت و هوا در زمان مناسب مشتعل شود. در نتیجهی این دقت، جبههی شعله با تاج پیستون - در حال پایین رفتن - برخورد نمیکند؛ چرا که اگر این برخورد اتفاق بیفتد، در موتور ایجاد «ضربه» (knock) میکند.

سیستم سوخترسانی

هنگامی که سوخت سطح تماس بیشتری با هوا داشته باشد، بهتر و کاملتر میسوزد. به همین دلیل سوخت را در هوا تبخیر یا اسپری میکنند. دو روش برای تبخیر یا پاشش سوخت در اکسید کننده موتور درونسوز وجود دارد: «کاربراتور» (carburetor) و «سوخترسانی انژکتوری» (fuel injection).

عامل اصلی کار کاربراتور ایجاد خلأ در روی مجرای خروج سوخت است. این کار توسط قسمتی از کاربراتور به نام «ونتوری» (venturi) یا گلوگاه انجام میگیرد. با باز شدن صفحه گاز، هوا توسط سیلندر موتور مکیده میشود و به داخل کاربراتور جریان مییابد. در هنگام عبور از ونتوری به علت کاهش مقطع عبور، سرعت هوا افزایش و فشار محفظه ونتوری کاهش میابد. در نتیجه مکشی ایجاد میشود که به مراتب از سایر مقاطع کاربراتور بیشتر است؛ بنابراین چنانچه مجرای سوخت به این قسمت متصل شود، سوخت مکیده و پس از مخلوط شدن با هوا به داخل سیلندر وارد میشود.

عموما در موتورهای ساده رفتوبرگشتی از کاربراتور استفاده میشود. البته در این روش تنظیم دقیق میزان ورود سوخت غیر ممکن است. کاربراتورها رایجترین سیستم در چمنزنها و دیگر موتورهای کوچک هستند. قبل از سال ۱۹۸۰ میلادی، این سیستمها در خودروها به صورت متداول استفاده میشد.

موتور درونسوز بنزینی در حال حاضر از انژکتور بهره میبرد. البته سیستم سوخترسانی خودروهای دیزلی همیشه این چنین بوده است. در این سیستم سوخت توسط یک پمپ مکانیکی یا برقی با فشار به داخل لولههای سوخترسانی و ریل سوخت وارد میگردد. سپس از طریق انژکتورها که در واقع نوعی شیر محسوب میشوند به پشت سوپاپ هوا یا درون سیلندر به صورت پودر شده، پاشیده میشود. به این ترتیب مخلوطی از هوا و سوخت برای احتراق در موتور و تولید انرژی به دست میآید.

ظرفیت موتور درونسوز بر اساس حجم جارو شده توسط پیستون تعیین میگردد. ظرفیت را عموما بر اساس لیتر، اینچ مکعب یا سانتیمتر مکعب (cc) بیان میکنند. موتور با ظرفیت بالاتر قدرتمندتر است و میتواند با مصرف سوخت بیشتر، گشتاور بیشتری تولید کند.

جدا از روش افزایش ظرفیت با افزایش تعداد سیلندرها، دو راه دیگر برای این کار وجود دارد. اولی طولانیتر کردن فاصلهی مرگ پایین و مرگ بالا و دیگر افزایش قطر پیستون است. در هر دو صورت طراحی میزان تزریق بهینه سوخت به موتور باید مجددا بررسی شود.

سیستم روغنکاری

سیستمهای متعدد روغنکاری در خودرو مورد استفاده قرار میگیرد. برخی از موتورهای ساده دو زمانه با روغن مخلوط به سوخت روغنکاری میشوند. برخی از موتورهای ثابت یا مورد استفاده در کاربردهای دریایی با استفاده از نیروی گرانش این کار را انجام میدهند.

با توسعهی موتور درونسوز برای استفاده در خودروهای مدرن و هواپیماها، نیاز به توان بالا برای افزایش سرعت، دماهای بالاتر و فشار بیشتر روی «یاتاقان» (bearings) افزایش یافت؛ به همین دلیل روشهای روغنکاری نیز توسعه پیدا کرد. برای مثال در این سیستمها از فشار ایجاد شده توسط پمپ روغن استفاده شد.

انتشار آلودگی

استفاده از موتور درونسوز و مخصوصا نوع رفتوبرگشتی میزان زیادی از آلودگی را به دلیل سوخت ناقص و تولید منواکسید کربن، انتشار دوده، اکسید نیتروژن، اکسید سولفور و برخی از هیدروکربنهای باقیمانده (متناسب با شرایط عملیاتی و نسبت سوخت به هوا) در پی دارد.

گرچه بهتر است هوای بیشتری از نسبت استوکیومتری به سیلندر وارد شود تا سوخت فسیلی کامل بسوزد، این امر باعث هدررفت گرما و کاهش بازده حرارتی میگردد. همچنین شعلهی حاصل نیز توسط دیوارهی نسبتا سرد سیلندر تضعیف میشود.

موتورهای دیزلی نیز آلودگیهای مخصوص به خود را دارند. این آلودگیها شامل ذرات ریز با اندازه زیر ۱۰ میکرون (PM10) هستند که به شکل خطرناکی وارد عمق سیستم تنفسی میشوند.

موتورهایی که با LPG کار میکنند البته بسیار تمیز و عاری از ترکیبات سولفور یا سرب هستند. دانستن نکات زیر در رابطه با انتشار آلودگی از موتور درونسوز خالی از لطف نیست.

- سوختهای حاوی سولفور یا گوگرد منجر به تولید اکسید گوگرد (SOx) یا سولفور میشوند که باران اسیدی یکی از نتایج مخرب آن است.

- دمای بالای سوختن منجر به تولید بیشتر اکسید نیتروژن (NOx) میگردد که تهدیدی برای سلامت انسان و حیوان به شمار میرود.

- با سوزاندن سوختهای فسیلی مقدار زیادی دی اکسید کربن منتشر میگردد. البته اگر از سوختهای گیاهی در موتور استفاده شود، میزان انتشار این گاز در واقع صفر خواهد بود. چرا که گیاه مورد استفاده برای تولید سوخت در طول عمر خود، میزان بیشتری از دی اکسید کربن را از هوا جذب کرده است.

- سوزاندن هیدروژن تنها آب تولید میکند. البته اگر از هوا به عنوان اکسید کننده استفاده شود، اکسید نیتروژن نیز تولید میگردد.

بازده موتور درونسوز

این موتورها میزان بازده متفاوتی از خود نشان میدهند. سیستمهای بنزینی حتی با کمک «توربوشارژرها» (turbochargers) و فناوریهای دیگر تنها حدود ۲۰ درصد بازده دارند. بیشتر این موتورها حدود ۳۶ درصد از انرژی گرمایی را از طریق سیستم خنک کننده و ۳۸ درصد آن را از طریق دود خروجی هدر میدهند. حدود شش درصد نیز به دلیل اصطکاک از بین میرود. بسیاری از مهندسان تلاش کردهاند تا بازده موتور درون سوز را بالا ببرند اما موفقیت چندانی حاصل نشده است.

«پاشش سوخت هیدروژن» (Hydrogen Fuel Injection) یا به اختصار HFI روشی است که باعث افزایش بازده سوخت در موتور میگردد. این روش منجر به افزایش بهرهی اقتصادی بین ۱۵ تا ۵۰ درصد شده است.

مقدار کمی هیدروژن همراه با مخلوط سوخت و هوا منجر به افزایش عدد اکتان و سرعت شعله میگردد. این امر به موتور اجازه میدهد تا در یک زمانبندی مناسب، ضریب انبساط بیشتر و مخلوط رقیقتر هوا و سوخت کار کند. نتیجه ایجاد توان بیشتر و آلودگی کمتر خواهد بود. برخی از این سیستمها از یک «الکترولایزر» (electrolyzer) برای تأمین هیدروژن استفاده میکنند. در برخی دیگر از موتورها نیز مخزن هیدروژن تعبیه شده است که نیاز به شارژ مجدد دارد.

البته اخیرا مطالعاتی در مورد نوع جدیدی از موتور درونسوز مانند «Scuderi Split Cycle Engine» شده است. این موتور مخلوط سوخت و هوا را تا فشار ۱۳۷ بار فشرده میکند و احتراق بعد از نقطهی مرگ بالا اتفاق میافتد. چنین موتورهایی شاید به بازده ۵۰ - ۵۵ درصد نیز برسند.

اگر مطلب بالا برای شما مفید بوده است، احتمالا آموزشهایی که در ادامه آمدهاند نیز برایتان کاربردی خواهند بود.

- آموزش مقدمه ای بر مهندسی زیست سوخت ها

- مجموعه آموزشهای مهندسی مکانیک

- مجموعه آموزشهای مهندسی شیمی

- آموزش کاربرد نرم افزار آدامز در صنایع خودرو

- بنزین و گازوئیل چه تفاوتهایی دارند؟ --- به زبان ساده

- اعداد اکتان و ستان چه تفاوتی با یکدیگر دارند؟ --- به زبان ساده

- فناوری خودروی هوای فشرده -- به زبان ساده

^^

بسیااررر عالیییی

واااو عجب چیزی بود کیف کردم،مخصوصا با تصاویر متحرکی که داشت،بسیار اموزنده بود،ممنون.

چطوری این متن رو میشه دانلود کرد بسیار عالیه باتشکر

سلام. امکان ذخیره مطلب به صورت pdf در بخش به اشتراکگذاری مطلب هست. اگه از سیستم اندروید استفاده میکنید بعد از share, روی گزینه print و بعد save as pdf کلیک کنید. اگه سیستمتون iOS, بعد از کلیک روی گزینه share روی گزینه save pdf to books کلیک کنید. تو مرورگرای لپتاپم که گزینه save وجود داره.