تمرکز تنش (Stress Concentration) و مفاهیم آن – به زبان ساده

به منظور محاسبه میزان تنشهای موجود در میلههای تحت بار محوری معمولاً از رابطه معروف σ=P/A استفاده میشود. در این رابطه، P نیروی محوری اعمال شده و A مساحت سطح مقطع میله را نمایش میدهد. این رابطه بر اساس فرض یکنواخت بودن توزیع تنش بر روی سطح مقطع به دست میآید. در شرایط واقعی، وجود حفره، شیار، فرورفتگی، برآمدگی، شانه، رزوه و دیگر تغییرات هندسی میله، برهم خوردن الگوهای یکنواخت تنش را در پی دارد. چنین عواملی باعث تجمع تنشهای بزرگ در نواحی کوچک میله میشود. این تنشهای بزرگ، «تمرکز تنش» (Stress Concentration) و به عوامل به وجود آورنده آنها، «تنش افزا» (Stress Raiser) نام دارند. در این مقاله، به معرفی مفاهیم مرتبط با تمرکز تنش، اصل سنت-ونانت و طراحی بر اساس تمرکز تنش خواهیم پرداخت.

مقدار تنشهای موجود در نواحی تمرکز تنش با استفاده از روشهای آزمایشگاهی یا تحلیلهای پیشرفته عددی نظیر روش المان محدود قابل محاسبه است. نقاط بارگذاری به عنوان یکی از نواحی مستعد تمرکز تنش شناخته میشوند. در این حالت، اگر بار بر روی یک ناحیه کوچک اعمال شود، امکان ایجاد تنشهای بزرگ در اطراف نقطه بارگذاری وجود خواهد داشت. به عنوان مثال، در هنگام اعمال بار بر روی یک اتصال مفصلی، سطح تکیهگاه میخ در معرض بارهای اعمال شده قرار میگیرد.

اصل سنت-ونانت

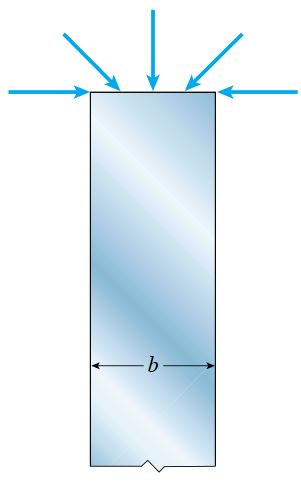

برای درک بهتر ماهیت تمرکز تنش، تنشهای درون میلهای با سطح مقطع مستطیلی شکل، عرض b و ضخامت t را مطابق شکل زیر در نظر بگیرید. این میله تحت بار متمرکز P قرار گرفته است. در این شرایط، حداکثر تنش موجود در ناحیه اعمال بار میتواند چندین برابر تنش میانگین (σ=P/A) باشد. نسبت تنش حداکثر به تنش میانگین به مساحت سطح اعمال بار بستگی دارد.

همانگونه که در شکل نیز مشاهده میشود، با حرکت از نقطه اعمال بار به سمت مرکز میله، میزان تنش به سرعت کاهش مییابد. در یک فاصله مشخص از انتهای میله (فاصلهای برابر با عرض میله)، توزیع تنش به حالت یکنواخت نزدیک میشود. در این ناحیه، تنش ماکسیمم تنها چند درصد بیشتر از تنش میانگین است.

توزیع تنش در نزدیکی انتهای میلهای با سطح مقطع مستطیلی شکل در حین اعمال بار متمرکز P بر روی ناحیه کوچکی از میله.

رابطه σ=P/A، به طور کلی میزان تنشهای محوری بر روی سطح مقطع میله در فاصله b از محل بار متمرکز یا محل تغییرات هندسی را به دست میآورد (b بزرگترین بعد جانبی میله است). این جمله، بخشی از یک قاعده کلی به نام «اصل سنت-ونانت» (Saint-Venant’s principle) است. این اصل برای تمامی اجسام الاستیک خطی قابل استفاده است. برای درک اصل سنت-ونانت باید جسمی را در نظر بگیرید که بخش کوچکی از سطح آن در معرض چندین بار متمرکز قرار گرفته است (شکل زیر). برای سادگی بیشتر، بارها را به صورت متقارن و تنها برآیند برداری آنها را نمایش میدهیم.

اعمال مجموعهای از بارهای متمرکز بر روی ناحیه کوچکی از یک میله منشوری

در مرحله بعد، باید یک سیستم متفاوت را در نظر بگیرید که از نظر استاتیکی معادل سیستم قبلی است. توجه داشته باشید که اگر برآیند نیروها و برآیند گشتاورهای دو سیستم با هم برابر باشند، آن دو سیستم از نظر استاتیکی معادل یکدیگر خواهند بود. به عنوان مثال، بار یکنواخت نمایش داده شده در شکل زیر از نظر استاتیکی با مجموعه بارهای متمرکز نمایش داده شده در شکل بالا برابر است.

سیستمی که از نظر استاتیکی معادل شکل قبلی است اما از نظر نحوه اعمال بار با آن تفاوت دارد.

بر اساس اصل سنت-ونانت، در فاصلهای برابر یا بیشتر از بزرگترین بُعد ناحیه بارگذاری، میزان تنشهای حاصل از هر دو سیستم بارگذاری یکسان خواهد بود. بنابراین، توزیع تنش نمایش داده شده در شکل زیر، تصویری از اصل سنت-ونانت را نمایش میدهد. این اصل جز قوانین دقیق علم مکانیک محسوب نمیشود اما از نظر تئوری و تجربی با مشاهدات صورت گرفته تطابق دارد.

اصل سنت–ونانت در طراحی و تحلیل میلهها، تیرها، شفتها و دیگر سازههای مورد استفاده در مکانیک مواد اهمیت بسیار بالایی دارد. به دلیل اثرات نواحی تمرکز تنش بر روی یک محدوده خاص، در فواصل دور از این نواحی میتوان تمامی فرمولهای استاندارد مقاومت مصالح نظیر σ=P/A را مورد استفاده قرار داد.

در نقاط نزدیک به نواحی تمرکز تنش، مقدار تنشهای موجود به جزئیات شرایط بارگذاری و ویژگیهای هندسی جسم بستگی دارد. علاوه بر این، فرمولهایی ارائه شده برای محاسبه پارامترهایی نظیر تغییر طول، جابجایی و انرژی کرنشی، در هنگام وجود تمرکز تنش نیز نتایج قابل قبولی را ارائه میکنند. دلیل این موضوع، محلی بودن پدیده تمرکز تنش و تأثیر بسیار کم آن بر روی رفتار کلی ماده است.

ضریب تمرکز تنش

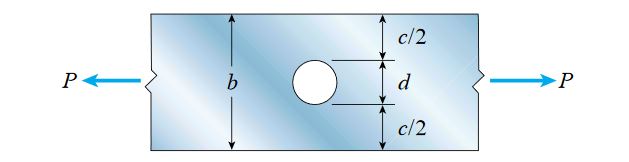

در این بخش میخواهیم به معرفی برخی از حالتهای خاص تمرکز تنش بپردازیم. به این منظور، میلهای با سطح مقطع مستطیلی شکل به همراه یک حفره دایرهای در مرکز سطح مقطع را در نظر بگیرید (شکل زیر). این میله تحت نیروی کششی P قرار دارد.

این میله دارای عرض b و ضخامت t و حفره درون آن نیز دارای قطر d است (t>>b).

در شکل زیر، توزیع تنشهای نرمال بر روی سطح مقطع گذرنده از مرکز حفره نمایش داده شده است. با توجه به این شکل، تنش ماکسیمم σmax بر روی گوشههای حفره ایجاد میشود. مقدار σmax میتواند بسیار بیشتر از تنش اسمی موجود بر روی این سطح مقطع، یعنی σ=P/ct باشد. ct، مساحت خالص سطح مقطع گذرنده از مرکز حفره را نمایش میدهد.

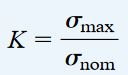

شدت تمرکز تنش معمولاً از تقسیم تنش ماکسیمم بر تنش اسمی به دست میآید. این نسبت با عنوان «ضریب تمرکز تنش» (Stress Concentration Factor) شناخته میشود:

K: ضریب تمرکز تنش

برای یک میله تحت کشش، تنش اسمی از طریق محاسبه میانگین تنش بر روی مساحت خالص سطح مقطع تعیین میشود. در شرایط بارگذاری مختلف میتوان از تنشهای دیگری برای انجام محاسبات استفاده کرد. بنابراین، هنگام به کارگیری ضریب تمرکز تنش باید نحوه تعیین تنش اسمی را نیز مد نظر قرار داد.

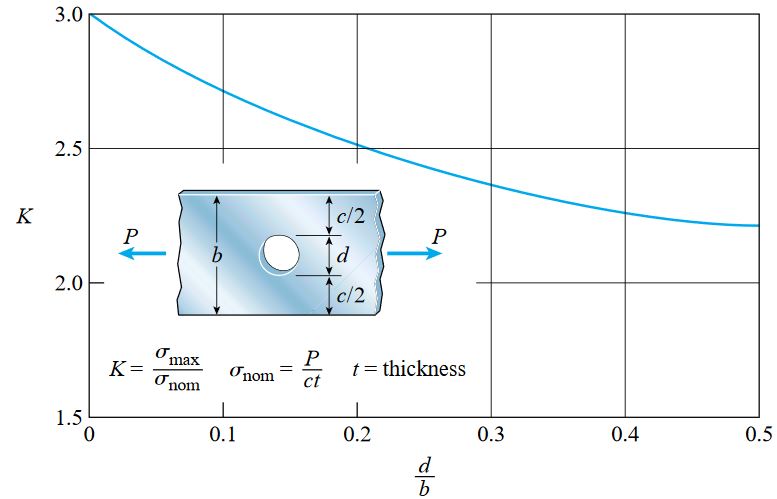

شکل زیر، نمودار تغییرات ضریب تمرکز تنش در طول یک میله حفرهدار را نمایش میدهد. اگر ابعاد این حفره (نسبت قطر حفره به عرض میله) کوچک باشد، ضریب K برابر با 3 خواهد بود. در این ضریب، میزان تنش ماکسیمم در سطح مقطع گذرنده از مرکز حفره سه برابر تنش اسمی است. با افزایش قطر حفره نسبت به عرض میله، ضریب K کوچکتر میشود و تأثیر تمرکز تنش کاهش مییابد. بر اساس اصل سنت-ونانت، با فاصله گرفتن از حفره به اندازه عرض میله (b)، نحوه توزیع تنش به صورت یکنواخت خواهد شد و مقدار تنش از تقسیم P بر مساحت سطح مقطع (bt) به دست خواهد آمد.

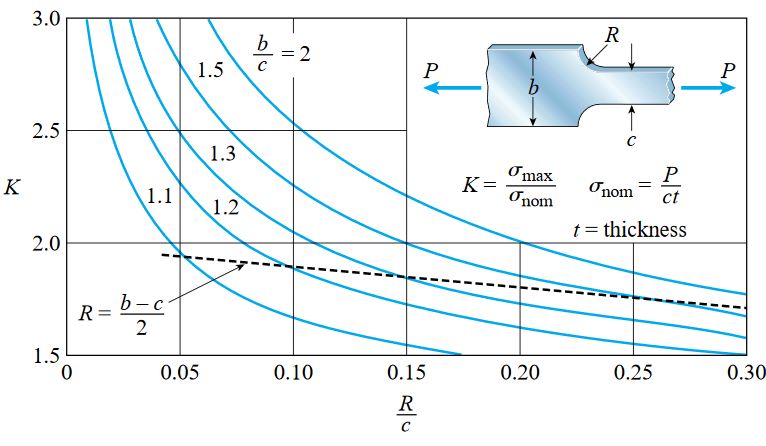

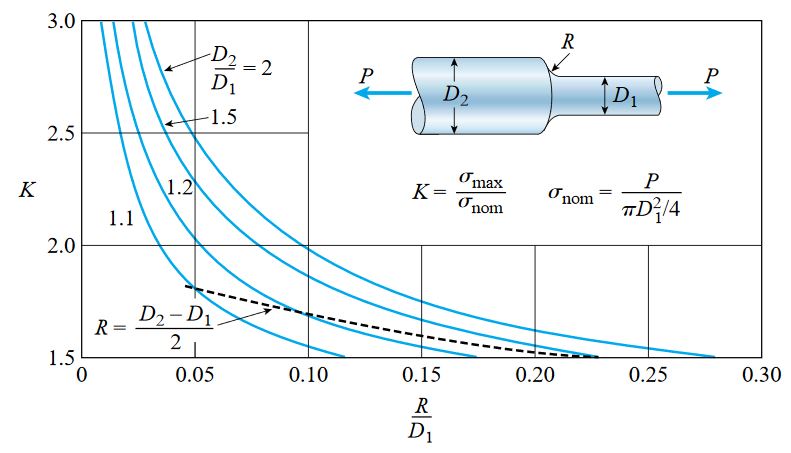

شکلهای زیر، دو حالت خاص و کاربردی دیگر برای مسئله تمرکز تنش درون قطعات را نمایش میدهند. این نمودارها برای میلههای تخت و مدوری رسم شدهاند که اندازه سطح مقطعشان در راستای طول کاهش یافته و باعث ایجاد شانه شده است. در این موارد، به منظور کاهش اثرات تمرکز تنش بر روی رفتار میلهها در حین بارگذاری، از گوشههای گرد شده در ناحیه تغییر سطح مقطع استفاده میشود.

این گوشههای گرد شده، «ماهیچه» (Fillet) نام دارند. بدون ایجاد ماهیچه، میزان تمرکز تنش به مقدار بسیار زیادی افزایش مییابد. همانگونه که در سمت چپ نمودارهای زیر مشاهده میشود، با کاهش شعاع ماهیچه تا مقدار صفر، ضریب K به سمت بینهایت میل میکند. برای هر دو حالت زیر، تنش ماکسیمم در کوچکترین سطح مقطع محدوده ماهیچه رخ میدهد.

طراحی بر اساس مقادیر تمرکز تنش

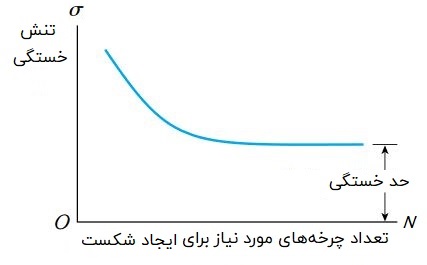

وجود نواحی تمرکز تنش، احتمال رخ دادن شکستهای حاصل از خستگی در هنگام اعمال بارهای تکراری را افزایش میدهد. در این شرایط، ترکها معمولاً در نواحی تمرکز تنش به وجود میآیند و با ادامه بارگذاری، درون ماده گسترش مییابند. در صورت زیاد بودن تعداد چرخههای بارگذاری، حد خستگی برابر با تنش نهایی ماده در نظر گرفته میشود (شکل زیر). سپس، تنش مجاز از طریق محاسبه ضریب ایمنی (با استفاده از مقدار تنش نهایی) به دست میآید.

در نهایت، تنش ماکسیمم در ناحیه تمرکز تنش با مقدار تنش مجاز مقایسه میشود. در بسیاری از مواقع، استفاده از مقدار تئوری ضریب تمرکز تنش در محاسبات مناسب نیست؛ چراکه در آزمایشهای خستگی، مواد معمولا در سطوح بالاتری از تنش اسمی میشکنند. مقدار این تنشهای اسمی از تنشهای حاصل از تقسیم حد خستگی بر ضریب K بیشتر است. به عبارت دیگر، حساسیت سازههای تحت بارگذاری تکراری به تمرکز تنش به اندازهای نیست که مقدار تئوری ضریب K نمایش میدهد. به همین دلیل، معمولاً از یک ضریب تمرکز تنش کاهش یافته برای انجام طراحیها استفاده میشود.

اثرات تمرکز تنش در انواع دیگر بارگذاریهای دینامیک نظیر بارگذاریهای ضربهای نیز در نظر گرفته میشود. در صورت عدم دسترسی به اطلاعات دقیقتر و بهتر، معمولاً مقدار تئوری ضریب تمرکز تنش برای انجام محاسبات در این نوع بارگذاری مورد استفاده قرار میگیرد. در دماهای عملیاتی پایین، احتمال رخ دادن شکست در نواحی تمرکز تنش افزایش مییابد. از اینرو، اتخاذ اقدامات پیشگیرانه در این شرایط بسیار ضروری است.

میزان اهمیت نواحی تمرکز تنش در شرایط بارگذاری استاتیک به نوع ماده تحت بارگذاری بستگی دارد. در مواد شکلپذیر (مانند فولاد) میتوان از تأثیر تمرکز تنش بر روی رفتار ماده صرف نظر کرد. دلیل این موضوع، تسلیم ماده، رخ دادن جریان پلاستیک و کاهش شدت تمرکز تنش در محل وجود تنشهای ماکسیمم است. این رفتار مواد شکلپذیر باعث یکنواختتر شدن توزیع تنش در اطراف نواحی تمرکز تنش میشود. از طرف دیگر، تمرکز تنش در مواد شکننده (مانند شیشه) تا لحظه شکست درون ماده باقی میماند. بنابراین میتوان نتیجه گرفت که در شرایط بارگذاری استاتیک، مسئله تمرکز تنش برای مواد شکلپذیر اهمیت چندانی ندارد اما برای مواد شکننده اهمیت این مسئله بسیار زیاد است. از اینرو، به منظور طراحی مواد شکننده برای عملکرد مناسب در شرایط بارگذاری استاتیک باید از مقدار تئوری ضریب تمرکز تنش استفاده کرد.

با تقسیمبندی صحیح و متناسب بخشهای مختلف یک سازه میتوان شدت تمرکز تنش درون آن را کاهش داد. استفاده از ماهیچه در طراحی قطعات، تمرکز تنش را کاهش میدهد. سطوح صاف و صیقلی در محل وجود تنشهای زیاد (مانند سطح داخلی حفرهها) از شکلگیری ترکها جلوگیری میکنند. روشهای زیادی برای یکنواختتر کردن توزیع تنش و کاهش ضریب تمرکز تنش درون اجزای مختلف سازهها وجود دارد. به کارگیری این روشها در طراحی هواپیما، کشتی و ماشینها بسیار مهم و ضروری است. بسیاری از شکستهای غیرمنتظره به دلیل عدم تشخیص نواحی تمرکز تنش و نواحی آسیبپذیر در برابر خستگی رخ میدهد.

^^