کنترل کیفیت آماری (Statistical Quality Control) – مفاهیم و نمودارهای کنترل

با توجه به اینکه امروزه تعداد تولیدکنندگان کالا یا ارائهدهندگان خدمات افزایش یافته، مشتریان به دنبال بهترین کالا یا خدماتی هستند که بیشترین کیفیت را داشته باشد. بنابراین رقابتی بین این بنگاههای اقتصادی به منظور حفظ کیفیت و کسب رضایت مشتریان وجود دارد. ابزار علمی برای کنترل و حفظ کیفیت کالا یا خدمات، «کنترل کیفیت آماری» (Statistical Quality Control) است که گاهی به اختصار SPC نیز نامیده میشود. در این روش آماری، از نمودارها و شاخصهایی به منظور شناسایی عوامل خروج کالا یا خدمات از کیفیت مورد نظر، بهره میبرند. در نتیجه «فرآیند کنترل کیفیت» (Quality Control Process) یک فرایند دائمی و تکراری است که در طول مراحل تولید و حتی بعد از آن انجام میشود.

برای درک بهتر اصطلاحات مربوط به کنترل کیفیت آماری، پیشنهاد میشود ابتدا مطالب اندازههای پراکندگی — به زبان ساده و مقایسه معیارهای تمرکز (میانگین، میانه، نما) را از قبل خوانده باشید. همچنین خواندن مطلب نمایش و رسم نمودار برای دادهها — معرفی و کاربردها به منظور آشنایی با انواع نمودارها و نحوه نمایش اطلاعات خالی از لطف نیست.

کنترل کیفیت آماری

تعریف کیفیت ممکن است برای هر فرد با فرد دیگر متفاوت باشد. شاید کیفیت یکی از اصلیترین عواملی باشد که مشتری را برای خرید یک کالا یا انتخاب خدمات ترغیب و تشویق کند.

حتی کیفیت خوب و عالی میتواند مشتری را وا دارد تا محصولی غیرضروری را خریداری کرده و یا بدون نیاز واقعی به خدمتی بابت آن هزینه کند.

کیفیت چیست؟

با توجه به ویژگیها و خصوصیات کالا میتوان برای آن درجهای از کیفیت تصور کرد. به طور معمول براساس ۸ ویژگی کیفیت یک کالا سنجیده میشود:

- کارایی (Performance): در اولین نگاه، مشتری با توجه و مقایسه نیازش با کارکردی که کالا دارد دست به ارزیابی کیفی میزند. برای مثال آشپزی برای رستوران احتیاج به قابلمهای دارد که حرارت را به خوبی انتقال داده و به راحتی شسته شود.

- قابلیت اعتماد (Reliability): در گام دوم، اعتماد پذیری به کالا در حین کار توسط مشتری مورد ارزیابی قرار میگیرد. به این معنی که کالا در طول زمان دچار اشکال نشود. باز هم برای مثال آشپز رستوران، مقاومت در برابر حرارت و عدم تغییر شکل را به عنوان پارامتر کیفیت در انتخاب کالا لحاظ میکند.

- طول عمر (Durability): طول عمر کالا نیز برای مشتری پارامتر مهمی است. با توجه به پرداخت هزینه بابت کالا، مشتری انتظار دارد که تا حد امکان طول عمر آن زیاد و استهلاک آن کم باشد تا بهره بیشتری از آن ببرد. در نتیجه آشپز رستوران انتظار دارد قابلمه خریداری شده تا زمانی که او به کار اشتغال دارد، سالم و قابل استفاده باشد. حتی دیده شده آشپزهای ماهر وسایل پخت و پز مخصوصی دارند که با تغییر محل کار با خود به همراه میبرند.

- قابلیت تعمیر (Serviceability): خدمات گارانتی و پشتیبانی کالا یکی دیگر از عوامل مورد نظر مشتری در انتخاب محصول است. بطوری که حتی حاضر است به منظور بهرهمندی از این ویژگی، هزینه اضافه برای خرید کالا را نیز متحمل شود. این کار درست به مانند خدمات بیمهای، مشتری را مطمئن میکند که در هنگام اشکال در عملکرد کالا، میتواند از خدمات پشتیبانی و احتمالا جایگزینی آن استفاده کند. برای مثال، آشپز رستوران ترجیح میدهد قابلمهای را بخرد که شرکت نسبت به نچسب بودن آن تضمین میدهد.

- زیبایی و ظرافت (Aesthetics): شکل و ظاهر زیبای کالا که بتواند نظر مشتری را به خود جلب کند، از عناصر مربوط به کیفیت تلقی میشود. نوع بستهبندی و رنگآمیزی هم از اینگونه عناصر است. به همین علت آشپز رستوران ما نیز علاقمند به تهیه قابلمهای است که علاوه بر کیفیت، زیبایی و درخشش داشته باشد.

- امکانات اضافه (Features): وجود ویژگیهای کاربردی مناسب که به صورت اضافه در کالا در نظر گرفته شده، از عوامل موثر در کیفیت و انتخاب مشتری است. امکانات اضافه ممکن است به صورت استفاده با تخفیف از دیگر خدمات شرکت و یا ادغام چند ویژگی در یک محصول باشد. برای مثال آشپز ما ترجیح میدهد قابلمهای بخرد که به همراه آن دو عدد دستگیره نسوز نیز ارائه میشود.

- سابقه کیفیت (Perceived Quality): وفاداری مشتری به محصولات و تولیدات یک کارخانه با سابقه کیفیت آن ارتباط شدیدی دارد. اگر کیفیت در یک کالا حاصل تصادف نبوده و همه محصولات تولیدی از کیفیت مناسب و کارایی برای مشتری برخوردار باشند، وابستگی بین دو طرف این ارتباط، یعنی کارخانه و مشتری برقرار میشود. برای مثال از آنجایی که آشپز رستوران ما از ماهیتابه شرکت X رضایت دارد، ابتدا برای خرید قابلمه نیز از این شرکت استعلام قیمت میگیرد.

- مطابقت با استاندارد (Conformance to Standard): از نقطه نظر مشتری اگر مشخصات کیفی و کمی کالا که در برگه محصول ثبت شده با واقعیت مطابقت نداشته باشد، محصول از کیفیت مناسب برخوردار نیست. این عدم تطابق باعث میشود اعتماد مشتری نسبت به محصول و تولید کننده آن سلب شود. برای مثال آشپز معروف ما در رستوران قابلمهای را از طریق اینترنت سفارش میدهد که قبلا آن را داخل فروشگاه دیده و ویژگیهای فیزیکی آن را آزمایش کرده است.

با توجه به این توصیفات و خصوصیاتی که برای محصول با کیفیت معرفی کردیم، میتوان برای کیفیت، تعریفهای زیر را ارائه داد:

- کیفیت، مطابقت محصول با نیازهای مشتری است.

- کیفیت، مطابقت محصول با الگوهای از پیش تعیین شده (استاندارد) است.

- کیفیت، نشانه یک دست بودن محصولات تولیدی است. در نتیجه نسبت عکس با پراکندگی در ویژگیهای محصولات دارد.

- بهبود کیفیت، به معنی یکسانسازی و دوری از پراکندگی خصوصیات محصولات در تولید انبوه است.

- بهبود کیفیت باعث کاهش ضایعات و بهرهوری بیشتر در تولید میشود.

هر شرکت تولیدی یا خدماتی، برای ایجاد یک نظام کیفی احتیاج به بخشهای زیر دارد تا تولیدات و فرآیند تولید آن با مشخصات مشتری و همچنین سودآوری شرکت هماهنگ باشند.

مدیریت کیفیت

به مجموعه فعالیتهایی که به منظور ایجاد، حفظ و ارتقا کیفیت صورت میپذیرد به اصطلاح «مدیریت کیفیت» (Quality Management) گفته میشود. مشخص است که کنترل کیفیت نیز جزئی از موضوع مدیریت کیفیت خواهد بود. الزامات و استانداردهای سری ایزو (ISO Standard) مانند ISO 9000-2015 بخشی از فعالیتهای مدیریت کیفیت سازمان محسوب میشوند.

تضمین کیفیت

بخشی از مدیریت کیفیت که مربوط به الزامات و قوانین تعیین کیفیت میشود به عنوان «تضمین کیفیت» (Quality Assurance) معروف است. این بخش به منظور پلی بین مشتریان و بخش مدیریت کیفیت عمل کرده و قوانین و مسائل صدور مجوزها را به عهده دارد.

کنترل کیفیت

سنجش و ارزیابی کیفیت محصولات در حین و پس از فرآیند تولید به عهده بخش کنترل کیفیت است. این بخش در تعیین معیارهای ارزیابی برای مواد اولیه تا محصول تولید شده مسئولیت دارد. کنترل فرآیند تولید و شناسایی علل تولید محصولات بیکیفیت از وظایف اصلی این بخش است. در نتیجه پراکندگی در مشخصات کمی و کیفی محصول تولیدی باید مشخص و اصلاح شود.

از آنجایی که تحلیل پراکندگی یکی از تکنیکهای آماری است، بنابراین به منظور حفظ و بهبود کیفیت محصولات در حین و بعد از فرآیند تولید نیز از تئوریهای آماری استفاده میشود. «نمودارهای کنترل» (Control Chart) از معروفترین ابزارهای آماری در کنترل کیفیت هستند.

نمودارهای کنترل

میدانیم که اگر همه عوامل در تولید کالا مطلوب و تحت کنترل باشد، باز هم عواملی دیگر مانند نوسان برق که نمیتوان آنها را ثابت کرد باعث تغییر در مشخصات کیفی و یا کمی تولیدات میشوند. به کمک نمودارهای کنترل، سعی میشود تغییرپذیری مربوط به ویژگیهای کیفی و کمی محصولات به دو بخش عوامل غیرقابل کنترل و عوامل قابل کنترل تفکیک شود.

معمولا فرض بر این است که عوامل غیرقابل کنترل (خطاهای تصادفی)، دارای توزیع نرمال هستند و به عنوان یک پدیده شانسی و احتمالی در نظر گرفته میشوند. بنابراین انتظار میرود که عوامل غیرقابل کنترلی که باعث تغییرات در مشخصات کالا شدهاند از قوانین تصادفی پیروی کنند. اگر تغییرات مشاهده شده خارج از محدوده این قوانین باشد، مشخص میشود که عاملی غیرتصادفی در فرآیند تولید دخالت کرده که باید شناسایی و حذف شود.

میدانیم که توزیع تصادفی نرمال (طبیعی) دارای دو پارامتر میانگین و واریانس است. بنابراین باید این دو پارامتر از قبل توسط شرکت مشخص شده باشد و یا توسط دادههایی که حاصل از اندازهگیری نمونههای تولیدی است تعیین شوند. از آنجایی که انتظار میرود بیشتر تغییرات در اندازههای مربوط به خصوصیات کالا ناشی از تصادف باشند، رسم نمودارهای کنترلی به بررسی این موضوع کمک میکند. این نمودارها و بیشتر تکنیکهای کنترل کیفی توسط «والتر شوارتز»، مهندس و آماردان آمریکایی در سالهای 1930 تا 1940 ایجاد و در بسیاری از شرکتها مورد استفاده قرار گرفت. به همین علت به نمودارهای کنترل کیفیت گاهی نمودارهای شوارتز نیز گفته میشود.

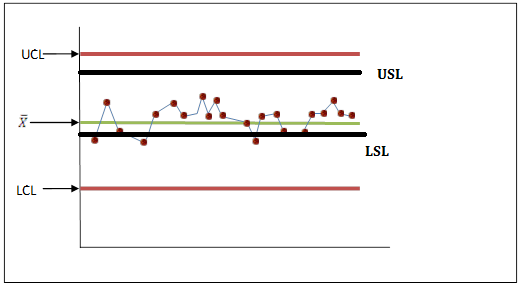

نمودار کنترلی با کرانهای محاسباتی

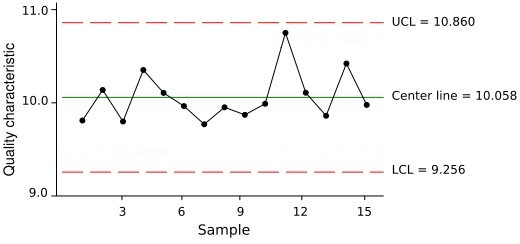

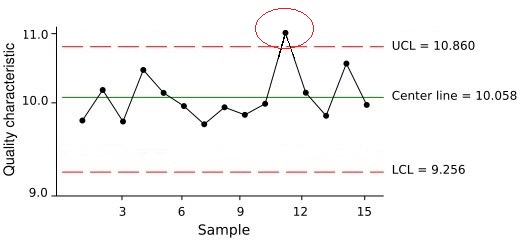

در زیر یک نمونه از نمودار کنترلی دیده میشود که حدود مورد انتظار برای پراکندگی و خط مرکزی روی آن ترسیم شده. محور افقی شماره نمونه و محور عمودی مقدارهای اندازهگیری شده از خصوصیات محصول را نشان میدهد. معمولا نمونهها طی زمانبندی مشخصی انتخاب و اندازههای کمی برای محصول محاسبه میشود.

از ویژگیهایی این نمودار نمایش حدود پراکندگی مجاز برای مشاهدات است. این حدود به نامهای «کران بالای کنترل» (Upper Control Limit) و «کران پایین کنترل» (Lower Control Limit) معروف هستند. معمولا به اختصار به کران بالا UCL و کران پایین LCL گفته میشود. همچنین «خط مرکزی» (Center Line) که با رنگ سبز نشان داده شده، همان میانگین اندازهها است. اگر X متغیر مربوط به اندازههای ثبت شده از نمونههای محصولات باشد، برای محاسبه این پارامترها و خطوط معرفی شده به صورت زیر عمل میکنیم.

Center Line:

LCL:

UCL:

همانطور که میبینید خط مرکزی همان برآورد میانگین توزیع نرمال است. همچنین برای محاسبه UCL و LCL از واریانس دادهها به منظور برآورد پارامتر پراکندگی توزیع نرمال استفاده شده است. از آنجایی که بیش از ۹۹٪ دادهها، در فاصله ۳ انحراف استاندارد از میانگین قرار دارند، انتظار داریم که در نمودار کنترل کیفی ترسیم شده همه نقاط در فاصله بین UCL و LCL قرار گیرند.

در نتیجه با مشاهده نقطهای خارج از این حدود به خارج از کنترل بودن فرآیند تولید محصول پیبرده و باید به دنبال عاملی غیرتصادفی باشیم که فرآیند تولید را از روند عادی (با عامل تصادفی) خارج کرده است.

در تصویر بالا مشخص است که در نقطه ۱۱ (نمونه شماره ۱۱ یا زمان ۱۱) یک نمونه با ویژگیهای غیرمعمول در فرآیند تولید وجود دارد. علت این امر ممکن است به خاطر اشکال در مواد اولیه یا اشتباه کارگر در فرآیند تولید یا خارج شدن دستگاه از استاندارد باشد. این عوامل باید بررسی شده و از فرایند تولید خارج شوند.

نمودار کنترلی با کرانهای معیار

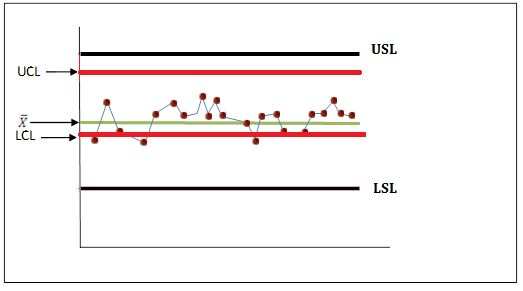

ممکن است برای نموار کنترل، کرانهایی برای ویژگی محصول توسط شرکت در نظر گرفته شده باشد. در این حالت آنها را با نام «کران بالای معیار» (Upper Standard Limit) و «کران پایین معیار» (Lower Standard Limit) مینامند.

گاهی به طور خلاصه به این کرانها USL و LSL نیز میگویند. تصویر زیر نمایشی از این نوع نمودار را نشان میدهد.

نکته: گاهی USL را با نام (Upper Specific Limit) به معنی «کران بالا تعیین شده» میخوانند. همچنین LSL را نیز با عبارت (Lower Specific Limit) که به معنی «کران پایین تعیین شده» است، مشخص میکنند.

در حالتی که LCL از LSL بزرگتر و UCL از USL کوچکتر باشد، به نظر میرسد که تغییرات ویژگی تولیدات از اندازههای معیار هم بهتر است. ولی باید توجه داشت که این وضعیت ممکن است در اثر حذف ضایعات توسط کارگر و یا استفاده از یک ترفند برای از بین بردن خطاها، حتی خطاهای تصادفی باشد.

نموداری مناسب است که فاصله بین کرانهای کنترل و کرانهای معیار در آن کم باشند تا نشان دهد که فرآیند تحت کنترل، با معیارهای در نظر گرفته شده نیز مطابقت دارد.

تعداد نمونهها در هر مرحله و شیوه نمونهگیری در رسم این نمودارها بسیار مهم هستند. برای مثال نمودارهایی که در تصاویر قبلی دیده میشوند، همگی با فرض ثابت بودن تعداد نمونهها در هر مرحله ساخته شدهاند. ولی اگر در مراحل نمونهگیری، تعداد نمونهها متفاوت باشد، شیوه محاسبات و همچنین شکل نمودار متفاوت خواهد بود. در زیر یک نمونه از این گونه نمودارها قابل مشاهده است.

نمونهگیری و مباحث مرتبط با کنترل کیفیت آماری

انتخاب حجم نمونه و همچنین شیوه نمونهگیری در مسائل مربوط به کنترل کیفیت آماری از اهمیت زیادی برخوردار است. در نتیجه طرح نمونهگیری باید از قبل توسط مسئولین کنترل کیفی تعیین شده باشد و طبق آن در زمانهای تعیین شده نمونهها استخراج شوند. برای مطالعه در این مورد میتوانید مطلب روش های نمونهگیری (Sampling) در آمار — به زبان ساده را مطالعه کنید. در بحث مربوط به نمونهگیری به منظور بازرسی نیز از معیارهای آماری و بخصوص توزیع فوق هندسی استفادههای زیادی میشود. برای اطلاع بیشتر از بازرسی نمونهای بهتر است به مطلب متغیر تصادفی و توزیع فوق هندسی — به زبان ساده نگاهی داشته باشید.

اگر به فراگیری مباحث مشابه مطلب بالا علاقهمند هستید، آموزشهایی که در ادامه آمدهاند نیز به شما پیشنهاد میشوند:

- مجموعه آموزش های دروس مهندسی صنایع

- گنجینه آموزش های کنترل کیفیت آماری

- مجموعه آموزش های SPSS

- مجموعه آموزش های Minitab

- مجموعه آموزشهای آمار، احتمالات و دادهکاوی

- آموزش روش های نمونه برداری و بازرسی در کنترل کیفیت

- آموزش کنترل کیفیت آماری با Minitab

- آموزش کاربرد اکسل (Excel) در مهندسی صنایع

- آموزش کنترل کیفیت آماری با SPSS

^^