واتر جت چیست و چگونه کار میکند؟ — آنچه باید بدانید

قطعات تشکیلدهنده بسیاری از وسایل اطراف ما با استفاده از روشهای مختلف ماشینکاری ساخته میشوند. ماشینکاری، فرایندی است که به منظور برشکاری قطعات برای دستیابی به شکل و اندازه دلخواه مورد استفاده قرار میگیرد. به تجهیزات مورد استفاده در این فرایند، ماشین ابزار یا ماشین افزار میگویند. واتر جت یا برشکاری با جت آبی، یکی از روشهای نوین ماشینکاری است که در صنایع مختلف کاربرد دارد. این روش با به کارگیری جریان پرفشار آب به صورت خالی یا با مواد ساینده، باعث ایجاد برش در اغلب مواد نرم تا سخت میشود. مزایای متعدد واترجت، آن را به یکی از روشهای محبوب ماشینکاری تبدیل کردهاند.

امروزه، کارشناسان فعال در صنایع مختلف به دنبال آشنایی با نحوه عملکرد دستگاه واتر جت و بهرهگیری از قابلیتهای آن در فرایندهای اجرایی خود هستند. در این مقاله، به معرفی کامل کاربردها، اجزا، مکانیزم، انواع، مزایا و محدودیتهای واتر جت میپردازیم. به علاوه، عوامل موثر بر کیفیت برشکاری توسط این روش و مقایسه ویژگیهای آن با دیگر روشهای ماشینکاری را مرور میکنیم. در انتها نیز به سوالات متداول درباره واترجت پاسخ میدهیم.

جت آب یا واتر جت چیست؟

به خروج جریان پرفشار آب از درون یک نازل، جت آب یا اصطلاحا «واترجت» (Water Jet) میگویند. واتر جت کاربردهای فراوانی در صنایع مختلف دارد. به عنوان مثال، جریان آب مورد استفاده برای تمیز کردن خودروها در کارواش به عنوان یکی از انواع کاربردهای واترجت در نظر گرفته میشود.

سندبلاست مرطوب یا اصلاحا وت بلاست برای آمادهسازی سطوح یا ساخت واش بتن نیز از دیگر کاربردهای جت آب به شمار میروند.

کاربردهای واتر جت کدام هستند؟

به طور کلی، واتر جت یا جریان پرفشار آب به منظور تمیزکاری، آمادهسازی سطح و برش مورد استفاده قرار میگیرد.

تمیزکاری

یکی از کاربردهای گسترده واتر جت در صنایع مختلف، استفاده از آن برای تمیزکاری قطعات، تجهیزات و محوطهها است. بسیاری از نیروگاهها، مجتمعهای پتروشیمی و کارخانههای صنعتی از این روش برای تمیز کردن سطح داخلی بویلر (دیگ بخار)، کوره، سیکلون، مخزن، راکتور، سیستم پایپینگ و غیره استفاده میکنند.

آمادهسازی سطح

خاصیت سایندگی و لایهبرداری واتر جت، آن را در کنار سندبلاست به یکی از گزینههای مناسب برای آمادهسازی سطوح مختلف تبدیل میکند. فشار بالای آب میتواند انواع رنگ، چربی، زنگزدگی و هرگونه مواد اضافی را از روی سطوح بردارد و آنها را برای انجام عملیاتهای بعدی نظیر پوششدهی آماده کند.

برش

مهمترین کاربرد واترجت در صنایع مختلف، برش انواع مواد نرم تا سخت به منظور تکمیل فرایند تولید آنها است. قابلیتهای منحصر به فرد واتر جت آن را به یکی از بهترین گزینهای برشکاری و ماشینکاری تبدیل میکنند.

انواع واتر جت کدام هستند؟

واترجت، عنوانی است که در صنایع مختلف برای اشاره به کاربریهای متفاوت جریان آب پرفشار مورد استفاده قرار میگیرد. از انواع شناخته شده واتر جت میتوان به برش واتر جت یا واتر جت صنعتی، واترجت چربی یا واتر جت لاغری، واتر جت دندان، واتر جت سنگ یا بتن، واترجت کارواش و غیره اشاره کرد. همانگونه که مشاهده میکنید، فشار آب، کاربریهای متنوعی دارد. تمرکز اصلی این مقاله بر روی برش واتر جت و کاربردهای صنعتی آن است.

برش واتر جت چیست ؟

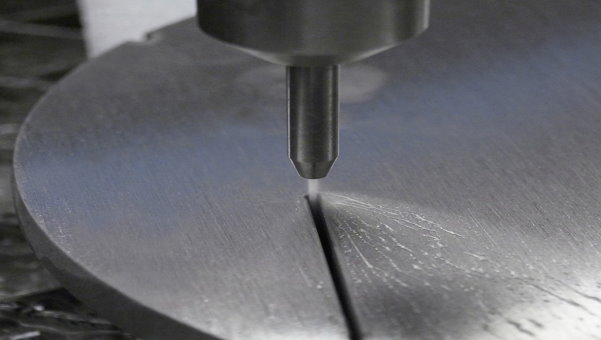

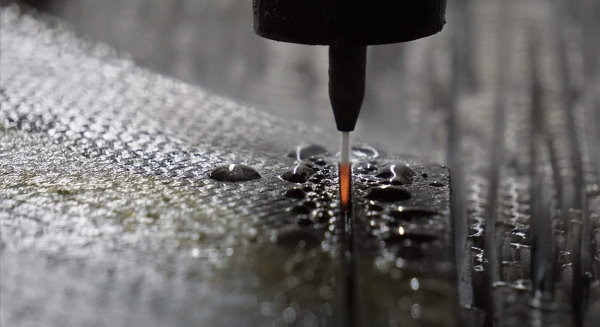

برش واتر جت یا برشکاری با جت آبی یکی از روشهای نوین ماشینکاری است. در این روش، نیروی حاصل از برخورد جریان پرفشار و سریع آب خالص یا ترکیب آب و مواد ساینده به سطح قطعات، باعث ایجاد برش در آنها میشود. دستگاه واترجت از ماشین افزار پرکاربرد برای برشکاری انواع مواد به شمار میرود.

تاریخچه برش واتر جت

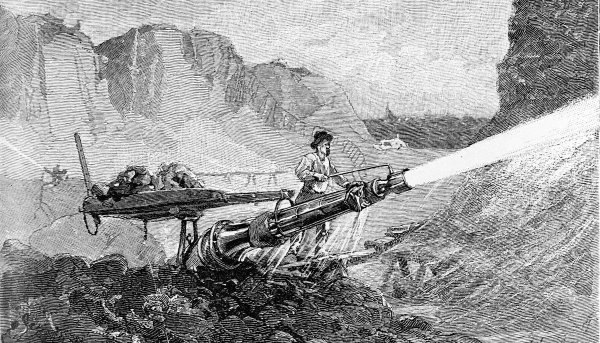

اولین نشانههای استفاده از جت آب برای برش مواد مختلف به دوران امپراتوری رم باز میگردد. رومیان از جریان آب پرفشار برای استخراج مواد معدنی استفاده میکردند. کاربردهای گسترده آب در صنایع مختلف طی قرنهای گذشته، باعث توجه ویژه صنعتگران به توسعه روش های ماشینکاری پیشرفته و دقیق با استفاده از این منبع طبیعی شد. در اوایل قرن 19 میلادی (اواخر قرن 12 شمسی)، روش واترجت (جریان آب پرفشار) برای اولین بار و به طور رسمی برای استخراج لایههای ضعیف زغال در شوروی سابق و نیوزیلند مورد استفاده قرار گرفت. در اواسط قرن 19 میلادی (اوایل قرن 13 شمسی)، روش مشابهی برای استخراج طلا از سنگهای نرم در آمریکا توسعه یافت. امروزه، معدنکاری هیدرولیکی به عنوان کاربرد اصلی ماشین برش واتر جت در نظر گرفته نمیشود. با این وجود، کاربردهای تاریخی این روش در حوزه معدنکاری، زمینه پیشرفت صنعت ماشینکاری و برشکاری را در پی داشته است.

در دهه 1930 میلادی (دهه 1310 شمسی)، تکنولوژی جدیدی در حوزه واترجت معرفی شد که به منظور برش دادن موادی نظیر کاغذ مورد استفاده قرار میگرفت. با گذشت زمان، مخترعان با مطالعه بر روی عملکرد این تکنولوژی دریافتند که اضافه کردن مواد ساینده میتواند امکان برش مواد سختتر را نیز فراهم کند. در اوایل، مواد ساینده باعث کاهش طول عمر نازل واتر جت میشد. مطالعه بر روی این مشکل، اختراع لولههای مقاومتر را در پی داشت.

در دهه 1950 میلادی (دهه 1330 شمسی)، استفاده از سیستمهای دارای فشار بسیار بالا باعث بهبود کارایی روش واتر جت در برش مواد سختتر نظیر چوب درختان شد. در دهه 1960 میلادی (دهه 1340 شمسی)، مطالعاتی بر روی بهینهسازی شکل نازل واترجت صورت گرفت. اختراع اوریفیس های الماسی مخصوص دستگاه واتر جت در دهه 1970 میلادی (دهه 1350 شمسی)، راهاندازی اولین خط برشکاری مجهز به سیستم واتر جت در مقیاس تجاری را به همراه داشت. این سیستمهای جدید، قادر به اعمال فشاری حدود 4100 بار بودند. با وجود هزینه سرمایهگذاری بالا و نیاز به نگهداری زیاد، سیستمهای واتر جت از هزینه عملیاتی پایینتری نسبت به سیستمهای سنتی بهره میبردند.

در اواخر دهه 1980 میلادی (دهه 1360 شمسی)، از سرامیک، تنگستن و کاربید به عنوان مواد تشکیل دهنده لولههای واتر جت استفاده شد. این لولهها از مقاومت بالایی در برابر مواد ساینده برخوردار هستند. پیشرفتهای صورت گرفته در زمینه تجهیزات و بهینهسازی فرایندهای برشکاری توسط واتر جت، این روش نه چندان قابل اعتماد در قرنهای گذشته را به یکی از کارآمدترین روشهای ماشینکاری تبدیل کردند. البته این پیشرفتها همچنان برای رسیدن به روشی دقیقتر، قابل اعتمادتر و رایجتر ادامه دارند. در بخشهای بعدی، به توضیحاتی بیشتری راجع به مکانیزم عملکرد واتر جت و وظیفه هر یک از بخشهای دستگاه برشکاری با جت آبی خواهیم پرداخت.

کاربردهای برش واترجت کدام هستند؟

برش واترجت روشی است که در صنایع مختلفی نظیر هوافضا، اتومبیلسازی، الکترونیک، پزشکی، معماری، غذاسازی، معماری، معدنکاری و بسیاری از حوزههای دیگر کاربرد دارد. واترجت میتواند انواع مواد نرم تا سخت را با دقت و کیفیت بالا برش دهد. به همین دلیل، این قابلیت واترجت در بسیاری از صنایع مورد استفاده قرار میگیرد.

برخی از کاربردهای برش واتر جت در صنایع مختلف عبارت هستند از:

- هوافضا: ساخت قطعات بدنه، قطعات موتور (آلومینیوم، تیتانیوم و آلیاژهای مقاوم در برابر حرارت)، بدنههای تیتانیومی هواپیماهای نظامی، پنلهای داخلی، عضوهای سازهای هواپیماهای سفارشی، برش زدن تیغههای توربین و دیگر قطعات ریز و درشت داخلی

- ساخت اتومبیل و قطار: اجزای داخلی (چراغهای سقف، کفپوش، صندوق عقب)، اجزای فایبرگلاس بدنه، فلنج اگزوز، درزبندها، سپر، عایق، فوم و غیره

- صنایع الکترونیک: مدار، آمادهسازی سطح کابل برای پوششدهی، اجزای ژنراتورها و غیره

- صنایع پزشکی: تمیز کردن تجهیزات پزشکی، برش دادن اعضای مصنوعی بدن، ساخت تجهیزات ارتوپدی و غیره

- معماری، طراحی و هنر: طراحی هنری بر روی دیوار، ایجاد آثار هنری فلزی، برش المانهای معماری ساختمان، حکاکی بر روی سنگ، واش بتن و غیره

- صنایع غذایی: ساخت قطعات فرآوری مواد غذایی و استفاده به عنوان بخشی از عملیاتهای فرآوری مواد غذایی (به دلیل ماهیت بهداشتی و عدم تولید گرما)

- معدنکاری: استخراج هیدرولیکی کانسارهای معدنی

اجزای دستگاه واتر جت چه هستند؟

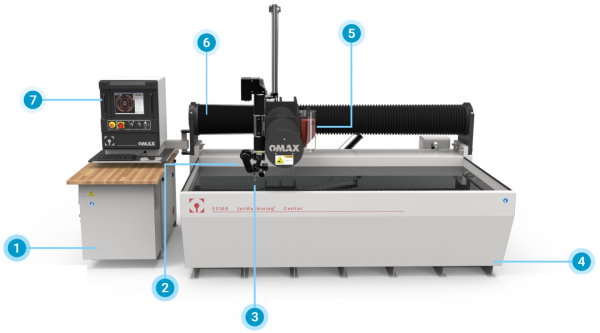

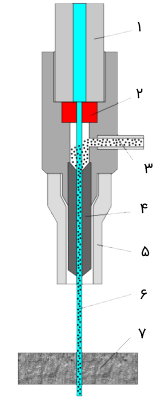

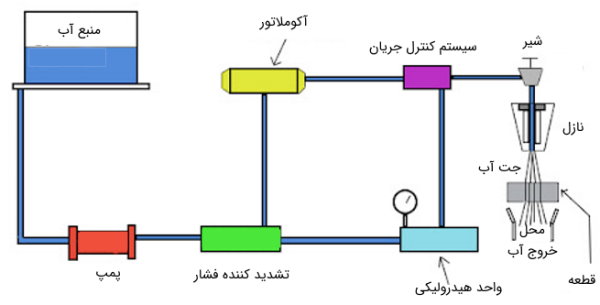

دستگاه واترجت از هفت بخش شامل پمپ فشار قوی، نازل، ابزار برش چند محوره، مخزن جذب انرژی، محفظه مواد ساینده، سیستم حرکت دو بعدی و واحد کنترل کامپیوتری تشکیل میشود. تصویر زیر بخشهای مختلف دستگاه واتر جت را نمایش میدهد.

بخشهای نمایش داده شده در تصویر بالا عبارت هستند از:

- سیستم پمپ فشار قوی

- سری برش چند محوره

- خروجی نازل

- مخزن جذب انرژی

- محفظه مواد ساینده

- سیستم حرکت دو بعدی

- واحد کنترل کامپیوتری

در ادامه به معرفی عملکرد هر یک از اجزای دستگاه واترجت میپردازیم.

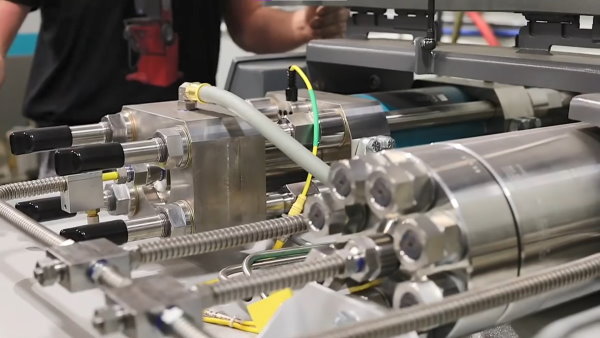

نقش پمپ فشار قوی در برشکاری با جت آبی

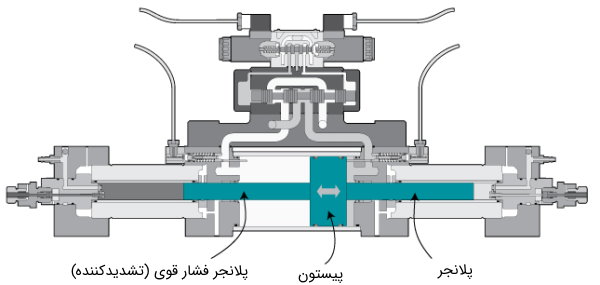

پمپ فشار قوی، از اصلیترین اجزای سیستم برشکاری با جت آبی است که وظیفه تولید جریان پرفشار آب در فرایند برشکاری را بر عهده دارد. از انواع پمپ مورد استفاده در سیستم برشکاری با جت آبی میتوان به «پمپ تشدید کننده هیدرولیکی» (Hydraulic Intensifier Pump) و «پمپ جابجایی مثبت» (Positive Displacement Pump) اشاره کرد. پمپهای جابجایی مثبت از یک میللنگ برای به حرکت درآورند پیستون استفاده میکنند؛ در صورتی که حرکت پیستون در پمپهای تشدید کننده با استفاده از یک سیلندر هیدرولیکی انجام میگیرد. پمپهای جابجایی مثبت هزینه کمتر، انرژی مصرفی کمتر و نیاز به نگهداری بیشتر دارند. از اینرو، این نوع پمپها اغلب در کارگاههایی با حجم برشکاری پایین به کار گرفته میشوند. در طرف مقابل، پمپهای تشدید کننده هیدرولیکی در تولید انبوه و برشکاری قطعات ضخیمتر به کار میروند.

فشار عملیاتی پمپهای جابجایی مثبت تا حدود 4100 بار و فشار عملیاتی پمپهای تشدید کننده تا حدود 6500 بار میرسد. در مجموع، پمپهای تشدید کننده به عنوان متداولترین سیستم افزایش فشار آب در برشکاری با جت آب شناخته میشوند.

وظیفه آکومولاتور در سیستم پمپ فشار قوی

از اجزای مهم سیستم پمپاژ در دستگاه واترجت میتوان به آکومولاتور اشاره کرد. این وسیله به منظور ذخیره انرژی پمپ در مسیر انتقال آب پرفشار به سمت نازل مورد استفاده قرار میگیرد. آکومولاتور باعث کاهش نوسانات فشار و تامین پیوسته آب با فشار عملیاتی ثابت میشود.

نقش نازل در برش واتر جت

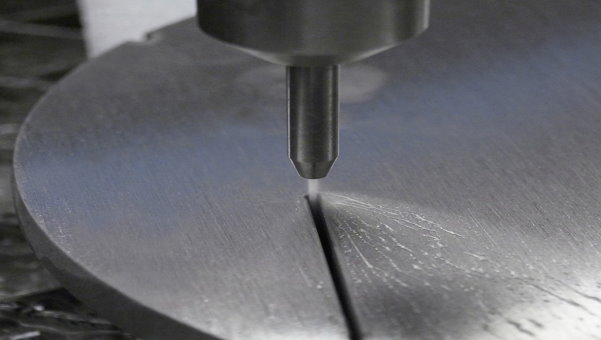

نازل واترجت بخشی است که وظیفه اعمال جت آب بر روی قطعه مورد نظر و انجام عملیات برش را بر عهده دارد. نازل دستگاه واتر جت از بخشهای مختلفی تشکیل میشود که تصویر زیر برخی از مهمترین آنها را نمایش میدهد.

بخشهای نمایش داده شده در تصویر بالا عبارت هستند از:

- مجرای ورود آب پرفشار: لولههای متصل به آکومولاتور و سیستم پمپاژ

- اوریفیس: قطعهای دارای الماس یا دیگر سنگهای بسیار سخت با حفره مرکزی به قطر 10 تا 100 میکرومتر

- مجرای ورود مواد ساینده: لولههای متصل به محفظه مواد ساینده و سیستم کنترل جریان این مواد

- لوله اختلاط آب با مواد ساینده: لولهای از جنس سرامیک، کاربید تنگستن یا دیگر مواد مقاوم در برابر سایش

- محافظ خروجی نازل

- جت آب یا واترجت (آب پرفشار و پرسرعت)

- ماده تحت برش

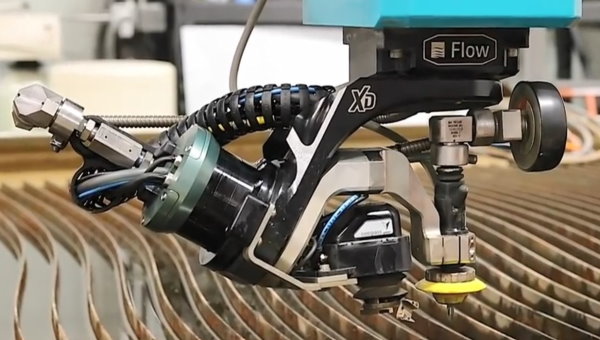

کاربرد ابزار برش چند محوره در برشکاری با جت آبی

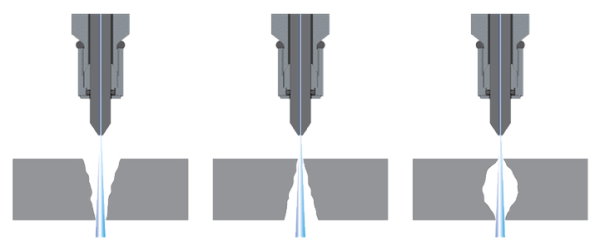

ابزار برش چند محوره، یکی از تجهیزات جانبی در برخی از ماشین های واتر جت است که بالاتر از ناحیه خروج آب از نازل نصب میشود. این ابزار امکان برشکاری با زوایای مختلف و به حداقل رساندن مخروطی شدن لبههای برش خورده قطعه را فراهم میکند. به این ترتیب میتوان قطعاتی با اشکال پیچیده و برشهای عمودی دقیق را ایجاد کرد. در صورت استفاده از سریهای پنج محوره، زاویه خروج جت آب از نازل بین 0 تا 60 درجه نسبت به راستای عمود تغییر میکند.

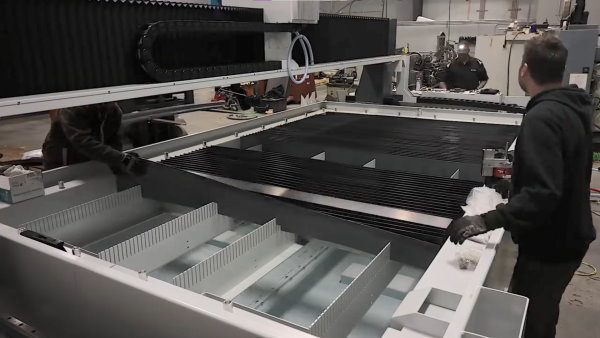

نقش مخزن جذب انرژی در واترجت

مخزن جذب انرژی، محفظهای پر از آب است که بخش پایینی دستگاه واتر جت را تشکیل میدهد. این بخش، وظیفه خنثی کردن انرژی جت آب پس از برش کامل قطعه و عبور از آن را بر عهده دارد. چندین دندانه نگهدارنده در بخش بالایی مخزن تعبیه میشوند که امکان جانمایی قطعات برای برشکاری را فراهم میکنند. مخزن هدر رفت، صدای ایجاد شده در فرایند برشکاری با جت آب را نیز کاهش میدهد. به علاوه، این مخزن با اتصال به سیستم زهکشی میتواند آب و مواد ساینده مصرفی را برای استفاده مجدد جمع آوری کند.

با وجود استفاده از مخزن جذب انرژی برای خنثی کردن نیروی برش جت آب پس از بریدن قطعه، در صورت ثابت ماندن جریان به مدت طولانی در یک نقطه، احتمال سوراخ شدن دندانهها و حتی عبور جت از درون آب و آسیب رسیدن به کف مخزن و کف زمین وجود دارد. به همین دلیل، برخی از کارگاهها، صفحات مقاوم در برابر سایش را زیر دستگاه واترجت قرار میدهند.

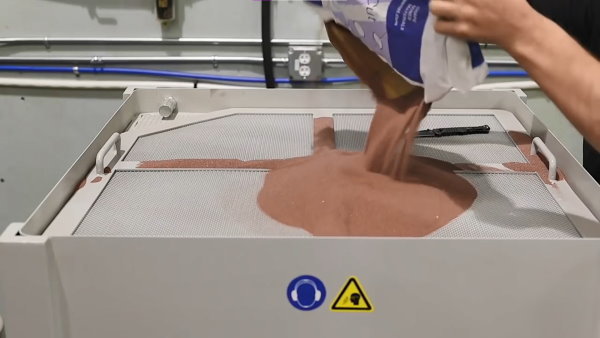

کاربرد محفظه مواد ساینده در واتر جت

محفظه مواد ساینده، بخشی است که ذرات ساینده را در خود جای میدهد. این بخش با اتصال به یک سیستم کنترل جریان، میزان ذرات مورد نیاز برای ترکیب با جت آب را تامین میکند. در صورت کم بودن میزان ذخیره مواد ساینده برای اجرای برشکاری با جت آب، سیستم کنترل به اپراتور هشدار میدهد. ظرفیت این محفظهها با توجه به ابعاد آنها بین چند کیلوگرم تا چند هزار کیلوگرم تغییر میکند.

وظیفه سیستم جابجایی دو بعدی در برش واترجت

سیستم جابجایی دو بعدی یا سیستم حرکتی X-Y، سیستم بسیار دقیقی است که به منظور تعیین محل دقیق نازل و مسیر حرکت آن برای برشکاری مورد استفاده قرار میگیرد. این سیستم امکان جابجایی بازوی متصل به نازل را در یک محدوده مشخص فراهم میکند تا خروجی نازل هیچ برخوردی با لبههای مخزن نداشته باشد.

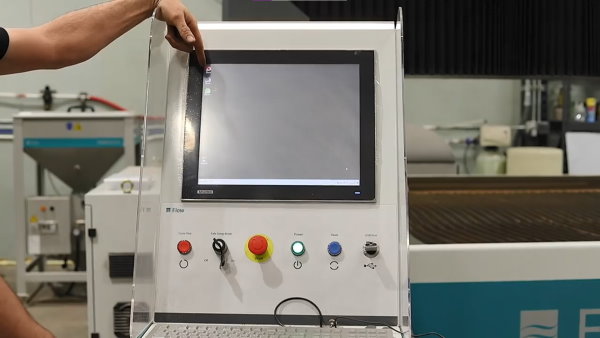

نقش سیستم کنترل کامپیوتری در برشکاری با واتر جت

کنترلر کامپیوتری دستگاه واترجت، سیستمی است که به منظور طراحی برش، ترسیم طرحها، تعیین میزان مواد ساینده و کنترل فرایندهای برشکاری مورد استفاده قرار میگیرد. به طور کلی، تمامی تنظیمات مورد نیاز برای تغییر ویژگیهای برش از طریق این سیستم اعمال میشوند.

کنترلر واترجت با محاسبه مواد ساینده مورد نیاز، سرعت جریان تامین این مواد به درون نازل را با توجه به ابعاد ذرات تغییر میدهد. به دلیل امکان تماس با آب، اجزای سیستم کنترل ضد آب هستند. در گذشته از روش سنتی پانتوگراف برای برشکاری توسط واترجت استفاده میشد. امروزه بسیاری از دستگاههای واتر جت در مقیاس صنعتی از سیستمهای کنترل عددی یا اصطلاحا «سی ان سی» (CNC) بهره میبرند.

برش واتر جت چگونه کار میکند؟

به طور کلی برش قطعات توسط واتر جت طی مراحل انتقال آب به پمپ فشار قوی، افزایش فشار آب توسط پمپ، انتقال آب پرفشار به نازل، افزایش سرعت آب در ورودی نازل، ترکیب ذرات ساینده با آب در میانه نازل و اعمال ترکیب آب با ذرات ساینده به روی سطح مورد نظر در خروجی نازل انجام میگیرد. برش واترجت مکانیزم ظاهرا سادهای دارد که با اعمال جریان آب پرفشار و پرسرعت بر روی سطح مواد کار میکند. جریان متمرکز آب، سرعت فرسایش سطح را افزایش میدهد و باعث ایجاد حفره درون ماده در کسری از ثانیه میشود.

فرایند برشکاری با جت آبی را میتوان به مراحل زیر تقسیم کرد:

- آب مورد نیاز برای برش جت آب توسط یک مخزن تامین میشود. پمپ این آب را از درون مخزن به درون خود میکشد و فشار آن را افزایش میدهد.

- آب پرفشار تولید شده توسط پمپ به سمت نازل هدایت میشود. در این مسیر، آکومولاتور، خروجی پمپ را ذخیره میکند. سپس، آب پرفشار را به طور پیوسته به خطوط متصل به نازل انتقال میدهد.

- درون نازل، یک اوریفیس الماسی با قطر کوچک وجود دارد. عبور آب پرفشار از حفره اوریفیس، سرعت جریان را به میزان قابل توجهی (بیشتر از سرعت صوت) افزایش میدهد و باعث ایجاد جت آب پیوسته میشود. عملکرد اوریفیس مشابه گرفتن انگشت در مسیر جریان آب شلنگ است.

- سیستم کنترل کامپیوتری، مقدار ذرات ساینده مورد نیاز را تعیین میکند.

- جت آب پس از عبور از یک لوله ونتوری با مقدار مشخصی از مواد ساینده ترکیب خواهد شد. بین مجرای ورود مواد ساینده و اوریفیس، فاصله مشخصی وجود دارد. سرعت بالای آب خروجی از اوریفیس باعث ایجاد خلا در این ناحیه و مکش ذرات ساینده به درون نازل میشود.

- ترکیب آب و ذرات ساینده با عبور از لوله اختلاط به یک مخلوط دوغابی تبدیل میشود.

- دوغاب به وجود آماده به شکل یک جریان پیوسته و از طریق حفره انتهایی نازل، با فشار و سرعت بسیار بالا به سطح قطعه زیر نازل میکند.

- برخورد دوغاب با سطح قطعه، باعث اصطکاک بین ذرات و فرسایش سریع سطح میشود.

انواع برش واتر جت کدام هستند؟

روشهای برشکاری با جت آبی بر اساس نوع واسطه برش به انواع واترجت خالص (برش بدون مواد ساینده) و واترجت ساینده (برش با مواد ساینده) تقسیم میشوند. البته در یکی از روشهای ترکیبی، امکان استفاده از ذرات یخ به عنوان ماده ساینده در فرایند برشکاری فراهم شده است. در ادامه به معرفی اجمالی هر یک از این روشها میپردازیم.

برش واتر جت با آب خالص

در برشکاری توسط «واترجت خالص» (Pure Waterjet)، هیچ ماده سایندهای به ترکیب آب اضافه نمیشود. به عبارت دیگر، فشار و سرعت آب وظیفه برش مستقیم قطعات در فرایند واترجت را بر عهده دارند. این روش معمولا به منظور برش مواد نرم نظیر پارچه، لاستیک یا فویلهای فلزی مورد استفاده قرار میگیرد. البته کاربرد اصلی واتر جت خالص در فرآوری مواد غذایی است. به علاوه، این روش یکی از روشهای برش سرد در ماشینکاری قطعات است که از ایجاد گرمای موضعی و تغییر شکل نامطلوب در قطعه جلوگیری میکند. تنها محدودیت استفاده از آب خالص، عمق و نوع مواد قابل برش است.

برش واتر جت با مواد ساینده

«واترجت ساینده» (Abrasive Waterjet) روشی است که در آن از ترکیب مواد سخت نظیر گارنت با آب پرفشار برای برشکاری استفاده میشود. در این روش برخلاف روش واتر جت خالص، ذرات مواد ساینده وظیفه ایجاد برش در قطعه را بر عهده دارند. در واقع آب، به عنوان واسطهای برای افزایش سرعت ذرات ساینده و هدایت آنها به محل برش مورد استفاده قرار میگیرد. در واترجت ساینده، افزایش فشار آب، باعث افزایش نرخ برش میشود. این روش در ماشینکاری مواد سخت یا قطعات دارای ضخامت نسبتا زیاد کاربرد دارد. محدودیت این نوع واترجت، هزینه استفاده از ذرات ساینده، پیچیده بودن سیستمهای بازیافت این ذرات و اثرات مخرب زیستمحیطی آنها در صورت عدم بازیافت ذرات است.

برش واتر جت با یخ

واترجت با یخ یا اصطلاحا «آیس جت» (Icejet)، راه حلی برای جلوگیری از هدر رفت مواد در روش واترجت ساینده و بهبود عملکرد برش در واترجت خالص است. در این روش، ذرات یخ به عنوان ماده ساینده در فرایند برشکاری مورد استفاده قرار میگیرند.

پارامترهای موثر بر کیفیت واترجت کدام هستند؟

کیفیت برشکاری با جت آبی به عواملی نظیر فشار عملیاتی، سرعت عملیاتی، مشخصات نازل (قطر، هممرکز بودن اجزا، اوریفیس)، فاصله خروجی نازل از سطح، جنس مواد ساینده، کیفیت آب و غیره بستگی دارد. در ادامه به توضیح خلاصهای از مهمترین عوامل موثر بر کیفیت واتر جت میپردازیم.

سرعت و فشار عملیاتی

با توجه به مکانیزم عملکرد دستگاه واترجت، سرعت و فشار بالاتر، افزایش نیروی برش و بهبود کیفیت برشکاری را به همراه دارد. توان پمپ بتن به طور مستقیم بر روی فشار تاثیر میگذارد. سرعت نیز پارامتری است که با توجه به فشار اولیه و قطر اوریفیس تعیین میشود. فشار و سرعت باید در حین عملیات برشکاری ثابت باشند. وجود آکومولاتور میتواند این ثبات را تضمین کند. سرعت، علاوه بر کیفیت و دقت برش، بر روی بافت و پرداخت سطح برش خورده نیز تاثیر میگذارد.

قطر نازل

هر چه قطر نازل در یک فشار ثابت کمتر شود، شتاب جت آب و حداکثر سرعت عملیاتی کاهش مییابد. این مسئله میتواند باعث حبس شدن هوا درون نازل و اختلال در قابلیت برش شود. به همین دلیل باید با توجه به فشار عملیاتی، بهترین قطر برای نازل را به منظور دستیابی به سرعت بهینه انتخاب کرد.

پیکربندی قطعات نازل

نحوه چینش قطعات نازل و مشخصات ابعادی آنها از عوامل موثر بر کیفیت اختلاط ذرات ساینده با آب و کیفیت برش است. هر چه طول لوله اختلاط بیشتر باشد، یکنواختی و پیوستگی جریان بهبود مییابد. طول بهینه برای این بخش حدود 7.5 تا 10 سانتیمتر است. به علاوه، مطابقت موقعیت قرارگیری اوریفیس، نازل و ولو مواد ساینده، طول عمر قطعات و میزان آسیبپذیری آنها توسط فشار بالای جت آب را تحت تاثیر قرار میدهد.

فاصله نازل از سطح

فاصله خروجی نازل تا سطح قطعه معمولا بین 1 تا 2 میلیمتر در نظر گرفته میشود. افزایش این فاصله، باعث افزایش پخش شدن آب و کاهش دقت برشکاری میشود. نزدیکی نازل به قطعه، بهرهگیری از کنترل بهتر جریان در حین خروج از دستگاه، افزایش دقت و بهبود راندمان برش را در پی دارد. سرعت و فاصله به صورت عکس به یکدیگر وابسته هستند. در صورت نیاز به تنظیم فاصله بیشتر بین خروجی نازل و سطح قطعه، سرعت کاهش مییابد تا کنترل بر روی عملیات و دقت برشکاری لبهها افزایش یابد.

جنس ماده ساینده

از مهمترین عوامل موثر بر کیفیت برشکاری با جت آبی، نوع و دانهبندی مواد ساینده است. وجود ذرات بسیار درشت یا مواد ناخالص درون ذرات ساینده باعث افزایش سرعت خوردگی نازل و کاهش کارایی آن میشود. تهیه مواد باکیفیت (خالص) و استفاده از مشهای مناسب برای جدا کردن ذرات درشت میتواند این مشکل را برطرف کند.

کیفیت آب

وجود ناخالصی، مواد آلوده و سخت، باعث از بین رفتن اوریفیس، پخش شدن آب در حین خروج و آسیب رسیدن به قطعات توسط مواد ساینده میشود.

مزایای واتر جت چه هستند؟

از مهمترین مزایای واترجت میتوان به برشکاری سرد، تنوع کاربری، سازگاری با محیط زیست، بهرهوری، راهاندازی آسان و هزینه عملیاتی نسبتا پایین اشاره کرد. در ادامه به تشریح برخی از این مزایا میپردازیم.

برش سرد برای مقابله با سختی کرنشی

یکی از مشکلات روشهای برشکاری گرم، انتقال حرارت از دستگاه برش به قطعه و امکان ایجاد تغییر شکلهای پلاستیک موضعی و سختی کرنشی است. سختی کرنشی باعث شکست قطعات نمیشود اما مقاومت آنها در برابر تغییر شکل پلاستیک را افزایش میدهد. در صورت اعمال بارهای تکراری، قطعه در معرض خطر شکست ناشی از خستگی قرار میگیرد. از آنجایی که واتر جت یک روش برشکاری سرد محسوب میشود، مشکل سختی کرنشی در آن وجود ندارد.

انعطاف پذیری در کاربری

در روش واتر جت، امکان برش انواع مختلف مواد با سختیهای متفاوت وجود دارد. از اینرو، انعطافپذیری این روش برای به کارگیری در صنایع مختلف نسبت به روشهای دیگر برشکاری و ماشینکاری بیشتر است. علاوه بر این، دستگاههای واترجت در ابعاد و توانهای متفاوت تولید میشوند. از اینرو میتوان از آنها در کارگاههای کوچک تا بزرگ استفاده کرد. انعطافپذیری بالا، نیاز به تهیه چندین دستگاه برای برش مواد مختلف را برطرف میکند.

کاهش غبار و گازهای آلوده

به دلیل بهرهگیری از آب در فرایند برشکاری، ذرات مضر در هوا پخش نمیشوند. هیچ گونه ماده شیمیایی در فرایند برشکاری با جت آبی مورد استفاده قرار نمیگیرد. این ویژگی، کنترل مواد دارای اثرات مخرب زیستمحیطی و ایمنی بیشتر پرسنل را در پی دارد.

کیفیت بالای برش و عدم نیاز به پرداخت ثانویه

تلورانس برشکاری با جت آبی در محدوده 0.13± میلیمتر برای قطعات نازک (حدود 2.5 سانتیمتری) قرار دارد. واترجت به عنوان روشی با کیفیت بالا در برشکاری گوشهها شناخته میشود. کیفیت و دقت بالای برشکاری، سادگی ساخت قطعات پیچیده را به همراه دارد. به علاوه، قابلیت تنظیم سرعت، امکان دستیابی به پرداختهای متفاوت در سطح برش را فراهم میکند. به همین دلیل، دیگر نیازی به پرداخت ثانویه سطح قطعه نخواهد بود.

بهرهوری بالا و هزینه عملیاتی پایین

با وجود هزینه اولیه (سرمایهگذاری) بالا، هزینههای عملیاتی پایین واترجت، مدت زمان بازگشت سرمایه را کاهش میدهد. دقت، کیفیت و کاربری متنوع، باعث بهرهوری این روش نسبت به روشهای دیگر شده است. به علاوه، فرایند راهاندازی دستگاه برشکاری با جت آبی زمانبر نیست. اپراتورهای باتجربه و ماهر میتوانند این فرایند را با سرعت بالا و با هزینه کم انجام دهند.

معایب واتر جت چه هستند؟

ضخامت کرف، محدودیت در برشکاری جزئی، وابستگی عملکرد به ضخامت قطعه، ایجاد محدوده برش مخروطی و هزینه سرمایهگذاری بالا از معایب برشکاری با جت آب هستند. در ادامه، این موارد را بیشتر توضیح میدهیم.

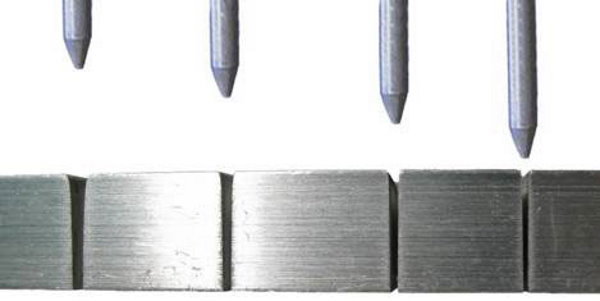

ضخامت برش یا کرف

«کِرف» (Kerf)، ضخامتی است که در هنگام برشکاری از قطعه جدا میشود. در برشکاری با جت آبی، قطر جریان آب همان ضخامت کرف را نمایش میدهد. قطر جریان واترجت معمولا 1 میلیمتر است. البته برخی از نازلها میتوانند جریان 0.5 میلیمتری را برای برش ایجاد کنند. به این ترتیب، ضخامتی بین 0.5 تا 1 میلیمتر از قطعه در حین برش از بین میرود. این مسئله در طراحی قطعه اهمیت پیدا میکند؛ چراکه ضخامت ماده از دست رفته نباید بیشتر از 1.125 برابر قطر جت آب باشد.

دشوار بودن برش جزئی

واتر جت روشی است که برای برش قطعه با عمق کامل مورد استفاده قرار میگیرد. این ویژگی، استفاده از برشکاری با جت آبی برای رشهای دارای عمق مشخص را دشوار میکند. در صورت مهم نبودن عمق برش میتوان از این روش برای حکاکی استفاده کرد.

وابستگی بالا به ضخامت قطعه

هرچه ضخامت قطعه مورد برش بیشتر باشد، زمان اجرای برشکاری افزایش و دقت آن کاهش مییابد. این مسئله بر روی تعداد قطعات قابل برش در زمان مشخص را نیز تحت تاثیر قرار میدهد.

مخروط ناحیه برش

در برشکاری با جت آب، معمولا ناحیه برش مانند تصویر زیر به صورت مخروطی ایجاد میشود. به منظور رفع این مشکل میتوان از سری برش چند محوره استفاده کرد. با به کارگیری این ابزار، میانگین ضخامت کرف افزایش مییابد اما کیفیت خروجی برش بهتر میشود.

هزینه سرمایه گذاری بالا

هزینه خرید تجهیزات و تهیه مواد ساینده نسبت به روشهای دیگر بالاتر است. در واترجت ساینده، هزینه تهیه ذرات ساینده باکیفیت بر روی هزینه تمام شده تاثیرگذار میگذارد. برخی از قطعات مانند اوریفیس نیاز به تعویض دارند. علاوه بر این، در صورت تمایل به افزایش کیفیت برش باید سری برش چند محوره و تجهیزات اضافی مربوط به آن را تهیه کرد. البته در مقیاس بزرگ، هزینههای سرمایهگذاری به دلیل هزینههای عملیاتی پایین، در مدت زمان کوتاه جبران میشوند.

مقایسه واترجت با دیگر روش های ماشینکاری

برش واتر جت از روشهایی است که در اغلب موارد با دیگر روشهای ماشینکاری نظر برش لیزر، فرزکاری، برش پلاسما، ماشینکاری تخلیه الکتریکی (وایرکات) و پرس پانچ مقایسه میشود.

هر یک از این روشها در شرایط خاص و با توجه به معیارهای متفاوت نسبت به یکدیگر برتری دارند. در ادامه به مقایسه برشکاری با جت آبی و دیگر روشهای ماشینکاری بر اساس معیارهایی نظیر دقت، ضخامت، سرعت، کیفیت گوشه، تغییر شکل قطعه، حرارت موضعی، مواد قابل برش، اصول اجرایی و سهولت راهاندازی میپردازیم.

- دقت یا تلورانس برشکاری

- واتر جت: متوسط 0.08± میلیمتر تا 25± میکرون

- وایرکات: 25± میکرون

- لیزر: 25± میکرون

- پلاسما: 0.75± تا 1.55± میلیمتر

- فرزکاری: 8± میکرون

- پرس پانچ: قابل قبول

- ضخامت قابل برش

- واتر جت: حداکثر 61 سانتیمتر

- وایرکات: 30 سانتیمتر

- لیزر: معمولا کمتر از 6.35 میلیمتر و حداکثر 30 میلیمتر برای مواد نرم

- پلاسما: کمتر از 32 میلیمتر

- فرزکاری: قابلیت کار بر روی بخشهای سه بعدی

- پرس پانچ: ورقههای نازک

- سرعت برش

- واتر جت: چند سانتیمتر بر ثانیه (5 تا 10 برابر روش تخلیه الکتریکی)

- وایرکات: یک پنجم تا یک دهم روش واترجت

- لیزر: بسیار بالا در مواد نازک و غیر انعکاسی

- پلاسما: سریعتر از واترجت در برش ورقههای نازک

- فرزکاری: قابل قبول

- پرس پانچ: در صورت تعریف برنامه اولیه و اعمال تنظیمات مناسب، سرعت بالا در تولید انبوه

- کیفیت گوشه

- واتر جت: خوب

- وایرکات: عالی

- لیزر: عالی

- پلاسما: قابل قبول

- فرزکاری: عالی

- پرس پانچ: قابل قبول

- احتمال کج شدن قطعه

- واتر جت: ندارد

- وایرکات: ندارد

- لیزر: دارد

- پلاسما: دارد

- فرزکاری: ندارد

- پرس پانچ: مقداری دارد

- ناحیه حرارت موضعی

- واتر جت: ندارد

- وایرکات: مقداری دارد

- لیزر: دارد

- پلاسما: دارد

- فرزکاری: ندارد

- پرس پانچ: ندارد

- مواد قابل برش

- واتر جت: محدودیتی وجود ندارد (تقریبا تمام مواد به غیر از مواد سرامیکی بسیار سخت)

- وایرکات: فقط قطعات رسانا

- لیزر: فقط قطعات غیر انعکاسی (غیر شفاف)

- پلاسما: معمولا قطعات فلزی

- فرزکاری: مناسب برای قطعات کوچک

- پرس پانچ: مناسب برای قطعات غیر شکننده

- فرایند برشکاری

- واتر جت: سایش فراصوت سرد

- وایرکات: سایش جرقهای

- لیزر: فرایند حرارتی

- پلاسما: فرایند حرارتی

- فرزکاری: برش مکانیکی

- پرس پانچ: اعمال نیروی برشی

- نصب و راهاندازی

- واتر جت: سریع و آسان

- وایرکات: نسبتا آسان

- لیزر: نصب آسان اما نیاز به تنظیم اشعه برای مواد مختلف

- پلاسما: نسبتا آسان

- فرزکاری: زمانبر

- پرس پانچ: زمانبر

سوالات متداول

دستگاه واترجت از ابزارهای پیشرفته و جذاب در حوزه برشکاری قطعات به شمار میرود. مشاهده نحوه عملکرد دستگاه برشکاری با جت آبی، سوالات متعددی را در ذهن علاقهمندان به وجود میآورد. در این بخش، به برخی از متداولترین این سوالها پاسخ میدهیم.

واترجت چه موادی را میتواند برش دهد؟

واتر جت میتواند مواد مختلفی نظیر انواع شیشه، پارچه، سنگ، فلز، مواد غذایی، پلاستیک، چرم، کاغذ، چوب، کامپوزیتها و مواد دیگر با سختیهای متفاوت را برش دهد. جت آب یکی از معدود روشهایی است که قابلیت برش سنگهای بسیار سخت نظیر الماس را دارد.

میزان آب مورد نیاز برای کار برش واتر جت چقدر است؟

آب مورد نیاز برای برش واترجت حدود 2 تا 20 لیتر بر دقیقه است. مقداری از این آب به منظور برش و مقدار دیگر برای خنک کردن پمپ مورد استفاده قرار میگیرد. توجه داشته باشید که توان تامین آب تاسیسات بهداشتی ساختمان حدود 55 لیتر بر دقیقه است.

منبع تامین آب دستگاه واترجت چیست؟

به دلیل تاثیر مستقیم ترکیبات آب بر روی کیفیت برشکاری با جت آبی و همچنین طول عمر تجهیزاتی نظیر ولو، اوریفیس و درزبندها، معمولا از آب تاسیسات بهداشتی ساختمان استفاده میشود. البته تعبیه فیلتر و تصفیهکننده مناسب در مسیر منبع آب تا پمپ فشار قوی میتواند علاوه بر بهبود کیفیت برش، سلامت تجهیزات را نیز تضمین کند. در مجموع، کنترل کیفیت منبع تامین آب از نظر املاح معدنی و pH به عنوان یکی از فرایندهای راهاندازی سیستم واتر جت به حساب میآید.

سرعت واتر جت چقدر است؟

سرعت واترجت معمولا حدود 700 تا 1000 متر بر ثانیه است. این سرعت به فشار عملیاتی جت آب بستگی دارد و میتواند کمتر یا بیشتر از این محدوده باشد. برای درک بهتر سرعت واتر جت، به خاطر داشته باشید که سرعت صوت برابر 343 متر بر ثانیه است.

سرعت برش دادن با واتر جت چقدر است؟

سرعت برش واترجت با توجه به جنس قطعه و ضخامت آن بین چند سانتیمتر بر ثانیه تا یک سانتیمتر در چند ثانیه تغییر میکند.

ماده ساینده در برش واتر جت چیست؟

در اغلب فرایند برشکاری با جت آبی معمولا از گارنت به عنوان ماده ساینده استفاده میشود. البته امکان به کارگیری مواد دیگری نظیر اکسید آلومینیوم، اولیوین، ماسه سیلیسی و سیلیسیم کاربید نیز وجود دارد.

آیا امکان استفاده مجدد از ماده ساینده وجود دارد؟

به طور کلی، امکان استفاده مجدد از مواد ساینده مصرف شده وجود دارد. بازیافت این توسط سیستمهای مجزا و مخصوص انجام میشود. برخی از دستگاهها از قابلیت جدا کردن ذرات مناسب برای استفاده مجدد بهره میبرند. البته مقدار زیادی از ذرات در هنگام برخورد به سطح از هم پاشیده شده یا با خردههای قطعات تحت برش ترکیب میشوند. به همین دلیل، این مواد دیگر وزن کافی یا کیفیت لازم برای ایجاد اصطکاک مناسب بر روی سطح قطعه و برش آن را ندارند.

مواد ته نشین شده در محفظه دستگاه چگونه تخلیه میشوند؟

روشهای مختلفی برای تخلیه مواد جمع شده در محفظه دستگاه واترجت وجود دارد. مواد ته نشین شده در مخزن توسط بیلهای دستی، بیلهای مکانیکی کوچک، سیستم زهکشی پیوسته و وکیوم تراک (مانند کامیون تخلیه چاه) قابل تخلیه هستند. این فرایند با توجه به ابعاد مخزن در بازههای حدود یک ساله انجام میگیرد.

واتر جت چه ضخامتی را برش میدهد؟

ضخامت قابل برش توسط واتر جت به نوع ماده بستگی دارد. به عنوان مثال این دستگاهها میتواند قطعات فولادی با ضخامت 7.5 سانتی را برش دهند. در صورت استفاده از قطعات آلومینیومی، حداکثر عمق برش به چیزی حدود 30 سانتیمتر میرسد.

واقعا مفید و آموزنده بود سپاس بابت زحمات شما

سلام. دستگاه واتر جت ما برای برش هست ولی. بعد از صفر صفر شدن و اومدن به جای استارت. بعد از لود کردن کار مورد نظر

متاسفانه استارت نمیکنه که شروع کار برش بکنه مشمل چیه