اسمز معکوس (Reverse Osmosis) چیست؟ — از صفر تا صد

«اسمز معکوس» (Reverse Osmosis) که معمولا به اختصار با عنوان «RO» شناخته میشود، فرایندی است که در آن «آب دیونیزه» (Deionized Water) توسط یک غشا نیمهتراوا تحت فشار تولید میگردد.

آب دیونیزه یا آب یون زدوده همان آب مقطر است که قبل یا طی تقطیر یا حتی بعد از آن، با افزودن مراحلی مثل گذراندن از رزین تبادلگر یونی یا روشهای دیگر مثل اسمز معکوس میزان یونهای آن به کمترین مقدار رسیده باشد.

اسمز

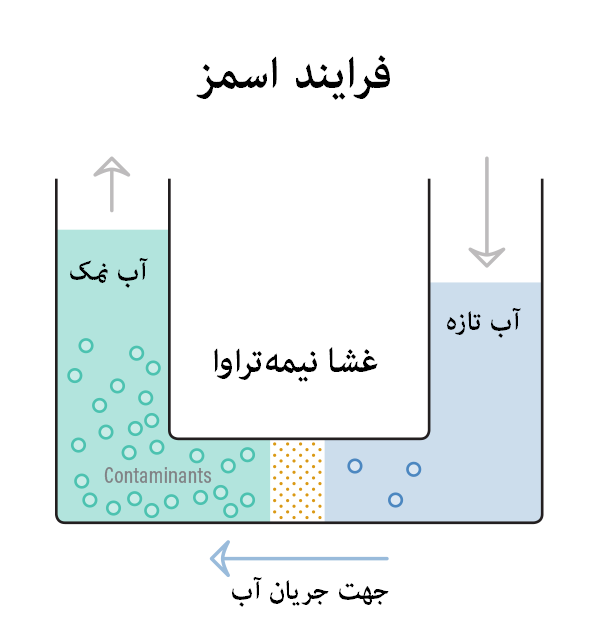

برای درک هدف و فرایند اسمز معکوس ابتدا باید به طور طبیعی فرایند ایجاد اسمز را درک کنید. اسمز یک پدیدهی طبیعی و یکی از مهمترین فرایندهای طبیعت است. فرایندی که در آن آب از محلول رقیق تمایل به مهاجرت به سمت محلول غلیظ دارد. نمونههای اسمز شامل جذب آب توسط ریشههای گیاهان از خاک و جذب آب از خون توسط کلیهها هستند.

شکل زیر دیاگرام روش کار کردن اسمز را نمایش میدهد. محلول با غلظت کم به طور طبیعی تمایل به مهاجرت به سمت محلول با غلظت بیشتر دارد. به عنوان مثال، یک ظرف پر از آب با یک غلظت کم نمک و یک ظرف دیگر پر از آب با غلظت نمک بالا را در نظر بگیرید. این دو ظرف توسط یک غشای نیمهتراوا از هم جدا شدهاند. مشاهده میشود آب در محلوا با غلظت کم نمک شروع به مهاجرت به سمت مخزن با غلظت بالای نمک میکند.

«غشای نیمهتراوا» (semi-permeable membrane) غشایی است که فقط به بعضی اتمها یا مولکولها اجازهی عبور میدهد. یک مثال ساده برای غشای نیمهتراوا درهای توری هستند. این درها فقط اجازهی عبور مولکولهای هوا را میدهند و آفات یا هر چیزی بزرگتر از روزنههای موجود روی درب را عبور نمیدهند. مثال دیگری از این مورد پارچهی گورتکس دارای یک فیلم پلاستیکی بسیار نازک با میلیاردها حفرهی کوچک است. منافذ به اندازهی کافی بزرگ است تا بخار آب از طریق آن عبور کنند. از طرفی قطر منافذ به اندازهای کوچک است که از عبور آب مایع جلوگیری میکند.

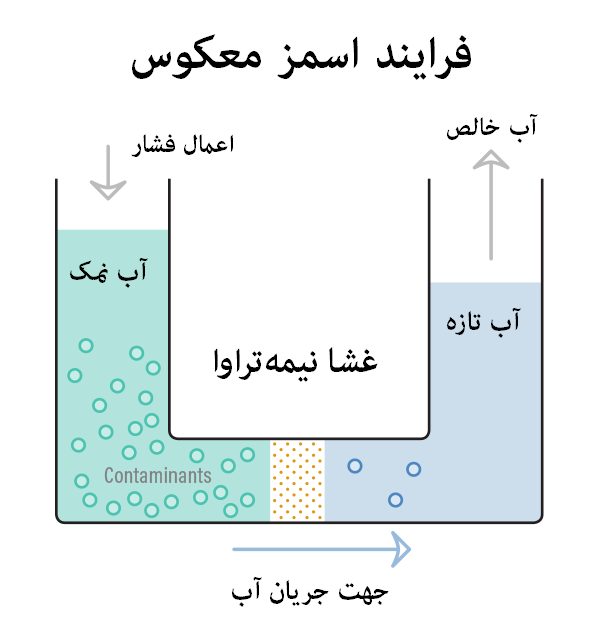

اسمز معکوس یک فرآیند اسمز به صورت معکوس است. در حالی که اسمز به طور طبیعی بدون نیاز به انرژی اتفاق میافتد، برای معکوس کردن فرایند اسمز نیاز به استفاده از انرژی برای محلول با شوری زیاد است. یک غشای اسمز معکوس، غشایی نیمهتراوا است که اجازهی عبور به مولکولهای آب را میدهد. این امکان برای مهاجرت بیشتر نمکهای محلول، مواد آلی، باکتریها و pyrogenها وجود ندارد. با این وجود، باید آب را از طریق غشای نیمهتراوا با به کارگیری فشار به سمت جلو فشار دهید. این فشار به طور طبیعی از فشار اسمزی جهت نمکزدایی (یونیزه کردن) آب در فرایند بیشتر است.

شکل زیر دیاگرام نشان دهندهی فرایند اسمز معکوس است. هنگام اعمال فشار به محلول غلیظ، به مولکولهای آب نیرویی برای عبور از غشای نیمهتراوا وارد میشود. ولی آلایندهها مجاز به عبور نیستند.

اسمز معکوس چگونه کار میکند؟

اسمز معکوس با استفاده از یک پمپ فشار بالا برای بالا بردن فشار سمت محلول نمکی فعالیت میکند. این فشار نیرویی را به آب برای عبور از غشای نیمهتراوا وارد مینماید. آب از این طریق تمام (حدودا 95 تا 99 درصد) نمکهای حلشده را ترک میکند. مقدار فشار مورد نیاز بستگی به غلظت آب خوراک دارد. هرچه غلظت آب خوراک بیشتر باشد، فشار بیشتری برای غلبه کردن به فشار اسمزی نیاز است.

آب یونیزه شده، «آب پرمیت» (permeate water) یا محصول نامیده میشود. جریان آب که حاوی آلایندههای غلیظ است و از طریق غشای اسمز معکوس عبور نمیکنند، «جریان ریجکت» (reject stream) یا غلیظ نامگذاری شده است.

هنگامی که آب خوراک به غشای اسمز معکوس تحت فشار وارد میشود (فشار کافی برای غلبه بر فشار اسمزی)، مولکولهای آب از غشای نیمهتراوا عبور میکنند و نمکها و دیگر آلایندهها اجازهی عبور ندارند؛ در همین حال این مواد به جریان ریجکت (جریان غلیظ یا آبنمک) تخلیه میگردد. همچنین آب ریجکت میتواند وارد زهکش یا به آب خوراک اضافه شود. در شرایط خاصی این آب به سیستم اسمز معکوس برگشت داده میشود تا در مصرف آب صرفهجویی نمایند. آب عبوری از غشاها پرمیت یا محصول نامیده میشود و معمولا حدود 95 تا 99 درصد نمکهای حلشده از آن حذف میگردند.

مهم است بدانید که در یک سیستم اسمز معکوس فیلتراسیون متقابل را به جای فیلتراسیون استاندارد به کار میگیرند. جایی که آلایندهها در محیط فیلتر جمع میگردند. با فیلتراسیون متقابل، محلول از فیلتر عبور میکند. فیلتر دارای دو خروجی است: آب فیلتر شده از یک مسیر و آب حاوی آلاینده از مسیر دیگر خارج میگردد. برای جلوگیری از ایجاد آلاینده، فیلتراسیون جریان متقابل به آب اجازه میدهد تا آلودگی را از بین ببرد. همچنین باعث ایجاد آشفتگی کافی جهت تمیز نگهداشتن سطح غشا میشود.

اسمز معکوس کدام آلایندهها را از آب حذف میکند؟

اسمز معکوس قادر به حذف 99٪ از نمکهای محلول (یونها)، ذرات، کلوئیدها، مواد آلی، باکتریها و pyrogens از آب خوراک هستند (اگرچه از یک سیستم اسمز معکوس نباید انتظار حذف 100٪ باکتری و ویروسها را داشت). یک غشای اسمز معکوس، آلایندهها را بر اساس اندازه و بار آنها حذف میکند. هر آلاینده با وزن مولکولی بزرگتر از 200 با اجرای مناسب سیستم اسمز معکوس، احتمالا حذف میشود (وزن مولکولی یک مولکول آب 18 است). همچنین آلایندهها با بار یونی بزرگتر، قادر به عبور از غشای اسمز معکوس نخواهد بود. به عنوان مثال، یک یون سدیم تک ظرفیتی به خوبی کلسیم دو ظرفیتی توسط غشای اسمز معکوس حذف نمیشود. گازهایی مانند کربندیاکسید به این دلیل به خوبی قابل حذف نیستند؛ زیرا در محلول به خوبی به یون تبدیل نمیشوند و وزن مولکولی بسیار کمی دارند.

چون سیستم اسمز معکوس گازها را حذف نمیکند، pH آب پرمیت میتواند اندکی کمتر از pH طبیعی باشد که این بستگی به میزان کربندیاکسید در آب خوراک هنگام تبدیل کربندی اکسید به کربونیک اسید دارد. اسمز معکوس در تصفیهی آب شور، آبهای سطحی و زیرزمینی در هر دو عملیات با جریان بزرگ و کوچک بسیار موثر است. صنایع استفادهکننده از آب اسمز معکوس شامل دارویی، «آب خوراک دیگ بخار» (boiling feed water)، صنایع غذایی و نوشیدنی هستند.

محاسبات، طراحی و عملکرد اسمز معکوس

تعداد انگشت شماری از روشهای محاسبات برای ارزیابی عملکرد یک سیستم اسمز معکوس و نیز ملاحظات طراحی وجود دارند. یک سیستم اسمز معکوس دارای تجهیزات ابزار دقیق برای نمایش کیفیت، جریان، فشار و گاهی اوقات اطلاعات دیگر نظیر دما و ساعتهای کارکرد است. به منظور اندازهگیری دقیق عملکرد سیستم اسمز معکوس، باید حداقل پارامترهای عملیات ذکر شده در زیر را داشته باشید:

- فشار خوراک

- فشار پرمیت

- فشار خروجی غلیظ شده

- هدایت الکتریکی خوراک

- هدایت الکتریکی پرمیت

- میزان جریان خوراک

- میزان جریان آب پرمیت

- دما

معادله درصد حذف نمک

این معادله بیانگر میزان مؤثر بودن غشاهای اسمز معکوس در حذف آلایندهها است. در این معادله به چگونگی کارکرد کل سیستم به صورت متوسط پرداخته میشود. عملکرد هر غشا به صورت جداگانه بحثی خارج از این معادله است. یک سیستم اسمز معکوس با طراحی خوب همراه با غشاهای با عملکرد مناسب، 95 تا 99 درصد از آلایندههای آب خوراک (با سایز و بار معین) را حذف مینماید.

معادلهی زیر تأثیر غشاهای اسمز معکوس بر حذف آلایندهها را تعیین میکند:

درصد حذف نمک = (هدایت الکتریکی خوراک - هدایت الکتریکی آب پرمیت) / (هدایت الکتریکی خوراک) * ۱۰۰

درصد حذف بالای نمک نشاندهندهی عملکرد بهتر سیستم است. درصد حذف پایین نمک نیاز سیستم به پاکسازی یا جایگزینی غشاها را بیان میکند.

معادلهی میزان عبور نمک

معادلهی میزان عبور نمک برعکس معادلهی قبلی است. این معادله میزان نمک عبوری از غشاها را بر حسب درصد نشان میدهد. درصد عبوری پایین نمک، عملکرد بهتر سیستم و درصد عبور بالا نیاز غشاها به پاکسازی یا جایگزینی را بیان میکند.

درصد عبور ٪ = (1- درصد حذف٪)

درصد بازیافت

درصد بازیافت به مقداری از آب که با عنوان محصول غلیظ، تخلیه نمیشود اطلاق میگردد. این سهم به صورت آب محصول یا پرمیت جمعآوری میشود. درصد بازیافت بالا به معنای ارسال کمتر محصول غلیظ و ذخیرهی بیشتر آب پرمیت است. با این حال، اگر درصد بازیابی برای طراحی اسمز معکوس بیش از حد بالا باشد، میتواند به مشکلات بزرگتر از قبیل رسوب منجر شود. درصد بازیافت یک سیستم اسمز معکوس به کمک طراحی نرمافزار با توجه به فاکتورهای متعددی مانند شیمی آب خوراک و پیشتصفیهی اسمز معکوس قبل از فرآیند اسمز معکوس تعیین میشود. به هر حال میزان بازیافت بستگی به طراحی مورد نظر مهندس دارد.

با محاسبهی درصد بازیافت، میتوان به سرعت تعیین کرد که آیا سیستم در خارج از محدودهی طراحی مورد نظر عمل میکند یا خیر؟ محاسبات درصد بازیابی به شرح زیر است:

درصد بازیافت= (میزان دبی جریان پرمیت) / (میزبان دبی جریان خوراک) * ۱۰۰

به عنوان مثال، اگر میزان بازیافت 75٪ باشد، به ازای 100 گالن آب خوراکی ورودی به سیستم اسمز معکوس، 75 گالن آب پرمیت قابل استفاده و 25 گالن به عنوان محصول ریجکت تخلیه میگردد. به طور معمول سیستمهای اسمز معکوس صنعتی با توجه به مشخصات آب خوراک و سایر ملاحظات طراحی با درصد بازیافتی از 50 تا 85 درصد اجرا میشوند.

فاکتور تغلیظ

«فاکتور تغلیظ» (CONCENTRATION FACTOR) به میزان بازیافت سیستم اسمز معکوس مربوط و یک معادلهی مهم برای طراحی این سیستم است. با تولید آب بیشتر به عنوان آب پرمیت (ریکاوری بالاتر)، محلول نمک غلیظ شده و آلودگی بیشتری در جریان غلیظ شده (concentrate) جمع میگردد. این جریان به پتانسیل رسوبگذاری بیشتر روی سطح غشا اسمز معکوس میانجامد؛ مخصوصا زمانی که فاکتور تغلیظ برای طراحی سیستم و ترکیب آب خوراک ورودی خیلی بالا باشد.

فاکتور تغلیظ = ۱ / (۱ - درصد بازیافت)

این مفهوم برای دیگ بخار و برج خنککننده تفاوتی ندارد. در هر دو آب تصفیه شده از سیستم به صورت بخار خارج میشود و محلول غلیظ شده را در سیستم به جا میگذارند. با افزایش درجهی تغلیظ ممکن است روی سطوح تجهیزات رسوبگذاری شود.

برای مثال اگر دبی جریان آب خوراک 100 گالن بر دقیقه و دبی آب تولید 75 گالن بر دقیقه باشد، آنگاه درصد بازیافت 75% میشود. پس فاکتور تغلیظ طبق فرمول عبارت است از:

1/(1-75%)=4

فاکتور تغلیظ 4 یعنی جریان غلیظ شده نسبت به آب خوراک 4 برابر غلیظتر است. اگر در این مثال «TDS» آب خام ورودی 500ppm باشد، TDS جریان غلیظ شده برابر است با 500×4 = 2000ppm

«کل مواد جامد محلول» (Total dissolved solids) یا به اختصار TDS، اندازهگیری محتوای ترکیبی از تمام مواد آلی و غیر آلی موجود در یک مایع به صورت مولکولی، یونیزه یا میکرو گرانول (سلول کلوئیدی) است. تی دی اس را نمیتوان به عنوان معیار اصلی مشخص کننده کیفیت آب در نظر گرفت و بیشتر درجه شفافیت آب را مشخص میکند. منظور از تی دی اس مجموع غلظت همه یونهای موجود در آب است. مواد محلول در آب ممکن است از نظر ماهیت «آلی» یا «معدنی» باشند.

شار

میزان «شار» (flux) با فرمول زیر محاسبه میگردد:

شار = (میزان دبی جریان پرمیت) / (سطح تمام غشاهای مورد استفاده)

مثال

سیستم اسمز معکوس آبی به ظرفیت 75 گالن بر دقیقه تولید میکند. این سیستم 3 مخزن با 6 غشا دارد؛ بنابراین در مجموع 18 غشا در خود جای داده است. نوع غشا استفاده شده در سیستم را DOW Filmtec BW30-365 در نظر بگیرید. این نوع از غشا، سطحی معادل 365 فوت مربع دارد. برای پیدا کردن شار این غشا از معادله بالا استفاده میگردد.

شار برابر 16 خواهد شد. این عدد به معنای عبور 16 گالن آب از هر فوت مربع این غشا در روز است. این عدد میتواند خوب و یا بد باشد و بستگی به شیمی آب خام ورودی و طراحی سیستم دارد.

در زیر یک روش کلی و ساده برای به دست آوردن بازهی شار مناسب برای منابع آبی مختلف آمده است. این بازه به کمک نرمافزار طراحی اسمز معکوس بهتر تعیین میگردد. غشاهای مختلف شارهای مختلفی دارند. در مثال بالا در صورت استفاده از غشاهای Dow Filmtec LE-440i شار حدود 14 میشد. پس انتخاب نوع غشا در طراحی اسمز معکوس و بهرهبرداری مهم است.

| منبع آب ورودی | شار (گالن در روز در فوت مربع) |

| پساب فاضلاب | ۵ - ۱۰ |

| آب دریا | ۸ - ۱۲ |

| آب شور سطحی | ۱۰ - ۱۴ |

| آب شور از چاه | ۱۴ - ۱۸ |

| آب پرمیت | ۲۰ - ۳۰ |

موازنه جرم

یک معادلهی موازنه جرم برای کمک به تشخیص این مورد است که آیا ابزار دقیق جریان آب و کیفیت آن را به خوبی اعلام میکند و یا نیاز به کالیبراسیون مجدد دارد. اگر ابزار دقیق به خوبی کار نکنند، دادههای عملکردی دستگاه در واقع بلا استفاده میشوند و بیارزش هستند. دادههایی که لازم است از ابزار دقیق دستگاه اسمز معکوس برای محاسبهی موازنهی جرم خوانده شوند عبارتند از:

- جریان آب خوراک (gpm)

- جریان آب تولیدی (gpm)

- جریان آب غلیظ شده (gpm)

- هدایت الکتریکی آب ورودی (µs)

- هدایت الکتریکی آب تولیدی (µs)

- هدایت الکتریکی جریان غلیظ شده (µs)

معادلهی موازنه جرم عبارت است از:

(جریان آب خوراک * هدایت الکتریکی آب ورودی) = (جریان آب تولیدی * هدایت الکتریکی آب تولیدی) + (جریان آب غلیظ شده * هدایت الکتریکی جریان غلیظ شده)

جریان آب خوراک = جریان آب تولیدی + جریان آب غلیظ شده

مثال

- جریان آب تولیدی = gpm 5

- هدایت الکتریکی آب ورودی = µs 500

- هدایت الکتریکی آب تولیدی = µs 10

- جریان آب غلیظ شده = gpm 2

- هدایت الکتریکی جریان غلیظ شده = µs 1200

پس معادلهی موازنهی جرم برابر است با:

- 3500 = (7 * 500) = (5 * 10) + (2 * 1200)

- 3500 ≠ 2450

حالا درصد انحراف رو به دست میآوریم:

- درصد انحراف = (میزان انحراف / مجموع) * 100 = ((3500 - 2450)/(3500 + 2450)) * 100 = 18%

- درصد اختلاف ±5% خوب است،

- درصد اختلاف ± (5% - 10%) مناسب است.

- درصد اختلاف بیشتر از ±10% غیر قابل قبول است و ابزار دقیقها نیاز به کالیبراسیون دارند.

در این مثال ابزار دقیقها از بازهی استاندارد خارج شدهاند و نیاز به بازبینی دارند.

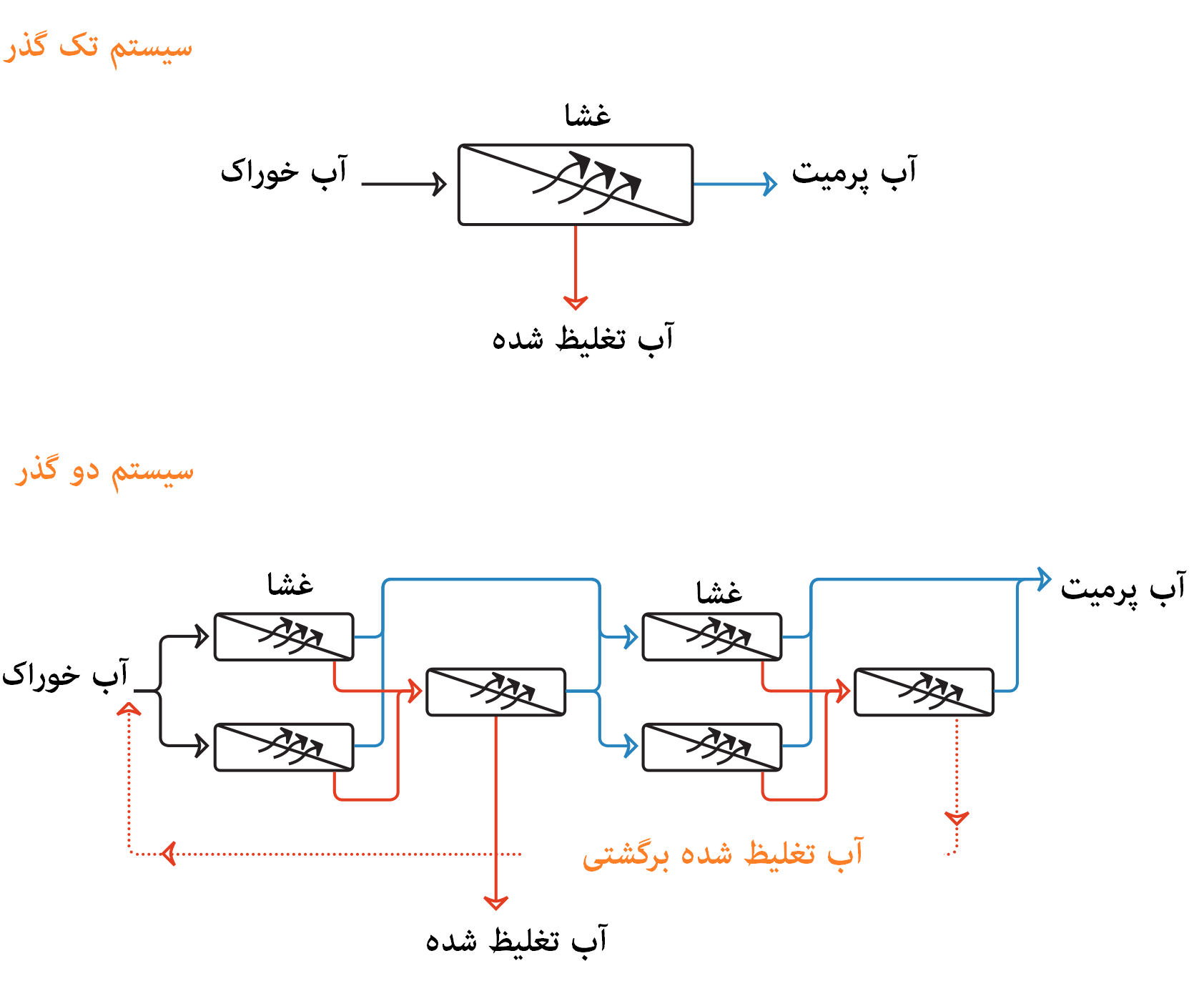

مرحله، گذر و آرایش سیستم

در این بخش باید تفاوت بین مرحله و گذر همراه با مفهوم آرایش، جریان برگشتی و ... توضیح داده شود.

تفاوت بین گذر و مرحله

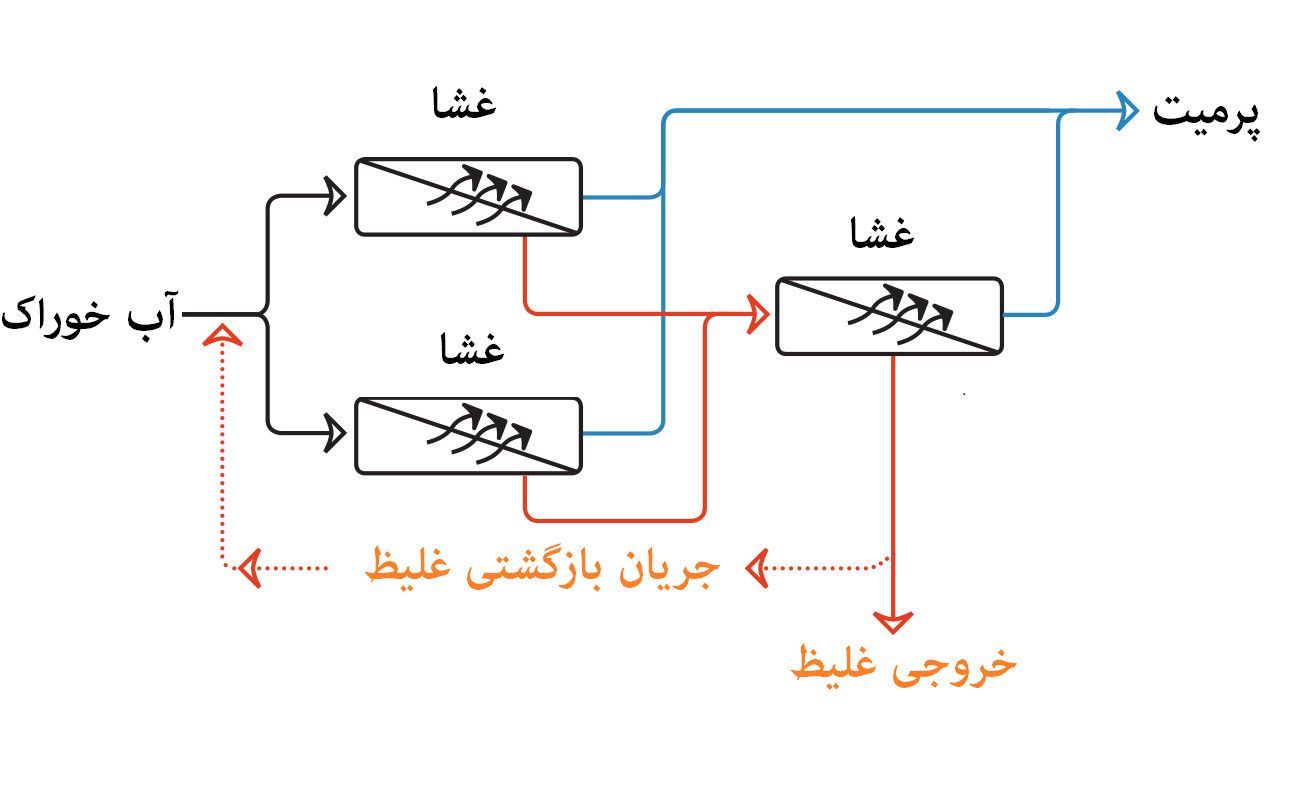

در یک سیستم اسمز معکوس تک «مرحلهای» (stage)، آب خوراک از یک مسیر وارد اسمز معکوس میشود و از یک مسیر دیگر بهعنوان آب تولیدی و یا آب غلیظ شده خارج میگردد. در سیستم اسمز معکوس دو مرحلهای، جریان ریجکت یا غلیظ از مرحلهی اول به عنوان جریان ورودی به مرحلهی دوم وارد میشود. آب تولیدی از مرحلهی اول با آب تولیدی از مرحلهی دوم با هم در یک مخزن جمع میشوند. مرحلهی دوم درصد بازیافت را افزایش میدهد.

آرایش

در سیستم اسمز معکوس یک آرایش، چیدمان فیزیکی مخازن فشار را در یک سیستم دو مرحلهای توصیف میکند. مخازن تخت فشار از یک تا 6 غشا یا سلول دارند. هر مرحله شامل تعداد مشخصی از مخازن تحت فشار است. ریجکت هر مرحله هم جریان ورودی به مرحلهی بعدی است.

آرایش سیستم نشان داده شده در تصویر بالا، به شکل ۲:۱ است. به این معنا که خروجی مرحلهای شامل ۲ گذر وارد مرحلهای با یک گذر میگردد.

سیستم اسمز معکوس با جریان برگشتی

در یک سیستم اسمز معکوس در صورتی که خواص شیمیایی آب خام اجازه دهد، یک جریان برگشتی از جریان آب غلیظ میتواند به عنوان کمکی به جریان ورودی اضافه شود و درصد بازیافت سیستم را افزایش دهد.

سیستم اسمز معکوس تک گذر و دو گذر

اختلاف بین یک سیستم «تک گذر» (single pass) و «دو گذر» (double pass) در این است که در سیستم دو گذر، آب تولیدی از گذر اول به گذر دوم به عنوان جریان خوراک وارد میشود. این عمل باعث میشود که آب تولیدی از گذر دوم بسیار با کیفیت و خالص باشد؛ زیرا از دو سیستم اسمز معکوس عبور کرده است. علاوه بر تولید آب تولیدی با کیفیت خیلی بالا، یک سیستم اسمز معکوس دو مرحلهای همچنین این امکان رو میدهد که گاز کربن دی اکسید را از آب تولیدی با تزریق کاستیک در فاصلهی بین دو سیستم اسمز معکوس، حذف کند.

کربندیاکسید برای بستر رزینی تبادل یون بعد از اسمز معکوس نامطلوب است. با افزودن کاستیک سودا بعد از گذر اول، pH آب تولیدی گذر اول افزایش و کربندیاکسید به بیکربنات و کربنات تبدیل میگردد. در سیستم اسمز معکوس تک گذر این امکان وجود ندارد، چون تزریق کاستیک سودا و تشکیل کربنات در حضور کاتیونها از جمله یون کلسیم، باعث تشکیل رسوب روی غشاهای اسمز معکوس میگردد.

پیش تصفیهی اسمز معکوس (RO Pretreatment)

در پیش تصفیهی مناسب، به کارگیری هر دو روش تصفیهی مکانیکی و شیمیایی برای جلوگیری از رسوبگذاری غشا و هزینههای ناشی از تخریب زودرس غشاها و نیاز به شستشوی مکرر، حیاتی است. در زیر برخی از مشکلات ناشی از عدم پیش تصفیهی مناسب یک سیستم اسمز معکوس آمده است:

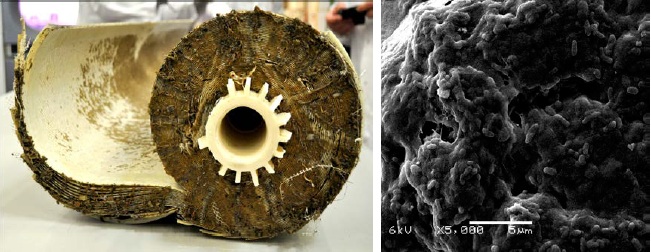

رسوبگذاری مواد آلی و بیولوژیکی

رسوبگذاری یا «فولینگ» (Fouling) زمانی رخ میدهد که آلودگیها بر روی سطح موثر غشا انباشته شوند. آلایندههای زیادی در آب خوراک ورودی به سیستم وجود دارد که برای سلامتی انسان مضر هستند ولی به اندازهای نیستند که به سرعت روی غشا آنها فولینگ ایجاد کنند. فولینگ معمولا در انتهای سیستم اسمز معکوس تشکیل میشود و سبب افت فشار و کاهش دبی تولید میگردد. این امر سبب افزایش هزینههای بهرهبرداری بالا و نهایتا انجام «نظافت درجا» (cleaning in place) یا به اختصار «CIP» و تعویض غشاها میشود.

فولینگ نهایتا با توجه به اندازه سوراخهای ریز یک غشا و صرفه نظر از اینکه چقدر پیش تصفیه شما موثر است و چقدر برنامه CIP شما منظم است، اتفاق خواهد افتاد. البته با داشتن یک پیش تصفیهی مناسب، مشکلات مربوط به رسوبگذاری کمتر خواهد شد.

عوامل موثر در تشکیل رسوب

عوامل موثر در تشکیل رسوب، در فهرست زیر آورده شدهاند.

- مواد کلوئیدی یا ذرات ریز (خاک، خاک رس ….)

- مواد آلی بیولوژیکی (اسید هومیک/فلویک...)

- میکروارگانیسمها (باکتریها،...). باکتریها یکی از شایعترین مشکلات رسوبگذاری اسمز معکوس هستند که قادر به تحمل مواد ضد عفونی کنندهای مانند کلرین نیستند. میکروارگانیسمها میتوانند روی سطوح رشد کنند و باعث تشکیل «بیوفیلمی» (biofilm) شوند که سطح غشا را میپوشاند و یک فولینگ سنگین ایجاد میکند.

- نشتی در فیلترهای بالادستی سیستم اسمز معکوس از قبیل فیلترهای کربن فعال و یا سختی گیر رزینی و عدم فیلتراسیون مناسب در محل، میتوانند به سیستم اسمز معکوس آسیب برسانند.

با انجام تستهای آنالیزی، میتوان پی برد که آب خوراک ورودی تا چه اندازه پتانسیل رسوبگذاری دارد. برای جلوگیری از فولینگ در یک سیستم اسمز معکوس از روشهای فیلتراسیون مکانیکی استفاده میشود. معروفترین روش در این زمینه استفاده از فیلترهای مولتی مدیا و میکرونی است. در برخی مواد فیلتر کارتریج نیز کافی خواهد بود.

رسوبگذاری مواد معدنی

وقتی غلظت ترکیبات خاصی از محلول (مواد معدنی) زیاد گردد (بحثهای صورت گرفته در بخش فاکتور تغلیظ) و این میزان از میزان ممکن حلالیت بیشتر باشد، رسوبگذاری اتفاق میافتد. در اثر این رسوبگذاری، افت فشار در طول سیستم افزایش، عبور نمک از غشا افزایش، دبی و کیفیت آب تولیدی کاهش مییابند. رایجترین رسوب تشکیل شده روی غشا، رسوب کلسیم کربنات (CaCO3) است.

حملهی شیمیایی

غشاهای کامپوزیتی فیلم نازک مدرن قادر به تحمل موادی مانند کلرین یا کلرآمینها نیستند. اکسید کنندههایی مثل کلر، باعث ایجاد سوراخهایی در حفرههای غشا شده که میتواند آسیبهای جبران ناپذیری را سبب گردد. در نتیجهی این حملهی شیمیایی، دبی آب تولیدی و درصد عبور نمک افزایش مییابند (آب تولیدی با کیفیت پایینتر). به همین دلیل است که میکروارگانیسمهایی که به راحتی روی سطح غشا رشد میکنند، تمایل به رسوبگذاری بیولوژیکی روی غشاهای اسمز معکوس دارند. چون هیچ «زیست کش یا بایوساید» (bio-side) برای مقابله با رشد آنها وجود ندارد.

زیستکش یک ماده شیمیایی یا میکروارگانیسم است که میتواند هر گونه میکروارگانیسم زیانآور را با استفاده از روشهای شیمیایی یا بیولوژیکی از بین ببرد، خنثی کند و کنترل کند. زیست کش میتواند سنتتیک یا طبیعی باشد.

زیست کشها را میتوان به دو گروه عاملهای اکسیدکننده و عاملهای غیر اکسیدکننده تقسیم کرد. عاملهای اکسیدکننده عبارتند از: کلر، دیاکسید کلر، کلرویزوسیانوراتها، هیپوکلریت و ازن. همچنین عاملهای غیر اکسیدکننده عبارتند از: آکرولین، آمینها، کلرینیتد فنولیکها، نمکهای مس، ترکیبهای ارگانو سولفور، نمکهای چهار تائی و آمونیم. در موارد بسیاری عاملهای اکسیدکننده، کارایی لازم را نداشته و عاملهای غیراکسیدکننده افزوده میشود.

آسیب مکانیکی

بخشی از ساختار پیش تصفیه و بعد از سیستم اسمز معکوس، لوله کشی شده و تحت کنترل است. اگر شروع کار پمپها شدید باشد، غشاها آسیب مکانیکی میبینند. همچنین اگر فشار خیلی زیادی پشت سیستم اسمز معکوس باشد، آسیب مکانیکی رخ میدهد. به همین دلیل توصیه میشود که از «درایو» (drive) با فرکانس متغیر برای استارت پمپ فشار قوی استفاده گردد. با نصب «شیرهای یکطرفه» (check valves) و یا شیرهای فشار شکن برای جلوگیری از فشار بیش از حد به واحد اسمز معکوس استفاده شود؛ چون این فشار میتواند اسیب دائمی به غشا وارد کند.

راهکارهای پیشگیرانه

در زیر برخی روشهای پیشگیرانه برای سیستمهای اسمز معکوس در جهت کاهش انواع رسوبگذاری و آسیبهای شیمیایی به سیستم پیشنهاد میگردد.

فیلترهای مولتی مدیا

فیلترهای مولتی مدیا به جلوگیری از تشکیل فولینگ روی غشا کمک میکنند. یک فیلتر مولتی مدیا بهطور معمول از 3 لایه تشکیل شده است که شامل، «آنتیراست» (antitrust)، شن و گارنت (از مجموعهی سیلیکاتها) که لایهی سنگین از شن در زیر قرار میگیرد. این مدیاها ازنظر چگالی و سایز با هم تفاوت دارند.

آنتراسیت بزرگتر (اما سبک) در لایهی بالایی و گارنت سنگینتر (اما کوچک) در پایین قرار میگیرد. آرایش محیط فیلتر سبب میشود که ذرات آلایندهی بزرگتر در بالای فیلتر حذف و ذرات آلایندهی کوچکتر به طور عمیق در محیط حفظ گردند. این امر باعث طولانیتر شدن زمانهای بین «بکواشها» (backwash) و راندمان بیشتری در حذف ذرات میشود.

یک فیلتر مولتی مدیا خوب ذرات بین 15-20 میکرون را حذف میکند. با افزودن یک منعقد کننده، میتوان ذرات بین 5-10 میکرون را هم حذف کرد. برای درک بهتر اندازهی ذرات، بهطور مثال عرض تار موی انسان 50 میکرون است.

زمانی که «مقدار شاخص چگالی لجن» (Silt Density Index/SDI) بزرگتر از 3 باشد و یا کدورت از 0.2 NTU بیشتر باشد، استفاده از فیلتر مولتی مدیا پیشنهاد میگردد. قاعدهی دقیقی وجود ندارد ولی دستورالعملهای بالا بایستی اجرا شود تا از فولینگ زودرس روی غشاها جلوگیری گردد.

قرار دادن یک فیلتر کارتریج 5 میکرونی درست بعد از فیلتر مولتی مدیا بسیار با اهمیت است. این فیلتر کارتریجی از آسیب دیدن پمپهای پایین دستی و رسوب در سیستم اسمز معکوس جلوگیری خواهد کرد.

میکروفیلتراسیون (MF)

«میکروفیلتراسیون» (microfilteration) در حذف ذرات کلوئیدی و باکتری مفید هستند و اندازهی منافذ آن بین 0.1 تا 10 میکرون است. میکروفیلتراسیون در کاهش پتانسیل فولینگ روی سیستم اسمز معکوس موثر است. ساخت پیکربندی غشا تولیدکنندگان مختلف متفاوت hsj ولی نوع «فیبر توخالی» (hollow fiber) آن رایجتر است. به طور معمول آب از بیرون این غشاها پمپ و آب تمیز داخل این غشا جمع میشود.

آنتی اسکالانت و بازدارندههای رسوبگذاری

«آنتی اسکالانت و بازدارندههای رسوبگذاری» (AntiScalant and Scale Inhibitor)، همانطور هم که از نامشان مشخص است، مواد شیمیایی هستند که قبل از واحد اسمز معکوس برای کمک به کاهش پتانسیل رسوبگذاری آب ورودی به آب تزریق میشوند. آنتی اسکالانت و بازدارندهی رسوبگذاری، محدودهی حلالیت ترکیبات معدنی مزاحم را افزایش میدهند. با افزایش این محدودهی حلالیت، غلظت نمکها بالاتر رفته و سیستم با درصد بازیافت و فاکتور غلظت بالاتر کار میکند. مکانیسم عمل آنتی اسکالانت ها، دخالت در تشکیل رسوب و رشد بلورها است. نوع آنتی اسکالانت و بازدارندهی رسوب و دوز مصرفی مناسب آنها بستگی به وضعیت شیمیایی آب خوراک ورودی و طراحی سیستم اسمز معکوس دارد.

سختی گیری با تبادل یون

این سیستم میتواند برای کمک به جلوگیری از رسوبگذاری در یک سیستم اسمز معکوس از طریق تبادل یونهای رسوبگذار با یونهای غیر رسوبگذار استفاده شود. در یک سیستم فیلتر مولتی مدیا، قرار دادن 5 فیلتر کارتریجی میکرونی به طور مستقیم بعد از سختی گیر آب، در شرایطی که تخلیهی «سختیگیر با تبادل یونی» (Softening by Ion Exchange) کار نکند، اهمیت دارد.

تزریق سدیم بی سولفیت

با تزریق سدیم بیسولفیت (SMBS or SBS) به عنوان یک عامل کاهنده به جریان آب ورودی و قبل از واحد اسمز معکوس با یک دوز مناسب میتوان کلر باقیمانده در آب را حذف کرد.

کربن فعال گرانولی (GAC)

کربن فعال گرانولی برای حذف آلودگیهای مواد آلی و باقیمانده مواد ضدعفونی کننده آب مانند کلر و کلرآمینها استفاده میشود. محیط کربن فعال از ذغال سنگ، پوستهی خشکبار یا چوب ساخته شده است. کربن فعال باقیماندهی کلر و کلرآمینها را توسط یک واکنش شیمیایی حذف مینماید. این واکنش شیمیایی شامل انتقال الکترونها از سطح کربن فعال گرانولی به کلروآمینها یا کلر باقیمانده است.

اشکال استفاده از کربن فعال قبل از واحد اسمز معکوس، جذب سریع کلر در بالای بستر کربن فعال است. بقیهی بستر بدون هیچ زیستکشی جهت نابودی میکرواورگانیسمها باقی میماند. همچنین کربن فعال مواد آلی را در مسیر بستر جذب خواهد کرد. این مواد آلی میتوانند غذایی برای باکتریها باشند؛ بنابراین یک بستر کربن فعال میتواند زمینهای برای رشد باکتریها باشد که به آسانی از غشاهای اسمز معکوس عبور مینماید. به همین ترتیب یک بستر کربنی میتواند با تولید ذرات ریز کربنی تحت یک سری شرایط سبب فولینگ در واحد اسمز معکوس شود.

جمعآوری و نرمالایز اطلاعات اسمز معکوس

غشاها در واقع قلب یک سیستم اسمز معکوس هستند و اطلاعات آن بایستی برای تشخیص سالم بودن غشاها جمعآوری شوند. این اطلاعات شامل فشار، دبی، کیفیت و دمای سیستم هستند. دمای آب رابطهی مستقیمی با فشار آب دارد. با کاهش دمای آب، ویسکوزیتهی آب افزایش یافته و دبی جریان آب تولیدی پرمیت کاهش مییابد؛ بنابراین نیاز به فشار بیشتری برای عبور آب از میان غشاها وجود دارد. به همین ترتیب، با افزایش دمای آب، دبی آب تولیدی پرمیت افزایش مییابد. در نتیجه دادههای عملکرد سیستم اسمز معکوس بایستی نرمال شوند که تغییرات دبی، وقتی مشکلی پیش نیامده، بهصورت غیر طبیعی تفسیر نشوند.

اطلاعات جریانهای نرمال شده، فشارها و درصد حذف نمک باید محاسبه و نمودار آنها رسم شود. این اطلاعات باید با دادههای اولیه (دادههای حاصل از طراحی سیستم) مقایسه شوند. در این صورت نوع مشکل سیستم و راهحل آن مشخص میگردد. وقتی اختلاف دادههای حاصل با دادههای طراحی در حد یا بیشتر ±15% باشد، یعنی باید روی به فکر اصلاح یا تعمیر سیستم بود.

شستشوی غشاهای اسمز معکوس

غشاهای اسمز معکوس بهطور اجتنابناپذیر حدود 1 تا 4 مرتبه در سال بسته به کیفیت آب خام ورودی به شستشوی دورهای نیاز دارند. بهطورمعمول با افزایش 15% افت فشار یا عبور نمک و کاهش 15% آب تولیدی پرمیت، زمان شستشوی غشاها فرا میرسد. غشاها را میتوان در همان سیستم اسمز معکوس شستشو داد یا از سیستم خارج و توسط شرکتهای مخصوص تعمیرات این کار را عملیاتی کرد. ثابت شده که شستشوی غشاها خارج از سایت از شستشو در سیستم اسمز معکوس مؤثرتر است.

شویندههای غشا در pHهای بالا و پایین موجودند تا تمام انواع آلودگیها را از غشا پاک کنند. رسوبات معدنی با شویندههای با pH پایین یا اصطلاحا اسیدی و آلودگیهای کلوئیدی و آلی و بیولوژیکی با شویندههای با pH بالا از بین میروند. در شستشوی غشاها به غیر از مواد شیمیایی شستشو دهنده فاکتورهای دیگری را مانند دبی، دما و کیفیت آب باید در نظر داشته باشیم.

اگر مطلب بالا برایتان مفید بوده است و تمایل به یادگیری موضوعات مشابه دارید، آموزشهای زیر نیز به شما پیشنهاد میشوند:

- مجموعه آموزشهای دروس مهندسی مکانیک

- مجموعه آموزشهای نرمافزارهای مهندسی مکانیک

- مجموعه آموزشهای مهندسی شیمی

- مجموعه آموزشهای نرمافزارهای مهندسی شیمی

- آشنایی با برج خنک کننده و انواع آن -- از صفر تا صد

- نیروگاههای برقآبی چگونه کار میکنند؟

- ذخیرهسازی انرژیهای تجدیدپذیر چگونه ممکن است؟

- آموزش اصول تصفیه آب — رایگان و به زبان ساده

but not most of the dissolved salts

یک غشای اسمز معکوس، غشایی نیمهتراوا است که اجازهی عبور به مولکولهای آب را میدهد. این امکان برای مهاجرت …… همه …. نمکهای محلول،

کلمه Most ترجمه شود وگرنه به نظر من معنی جمله نادرست می شود.

سلام و وقت بخیر؛

تشکر از توجه و همراهی شما. مطلب اصلاح شد.

سلام . ترجمه نیاز به بررسی مجدد دارد و بعضی جا ها به طور فاحش اشکال دارد مثلا جذب آب توسط کلیه صورت می گیرد البته من هم مهندس هستم و با تطابق با

که ظاهرا اصل این مطلب هست دریافتم

فرمول های به درستی ارائه نشده است.

سلام و وقت بخیر؛

آب در تمام اندامها بهوسیله اسمز از خون جذب میشود.

با تشکر از همراهی شما با مجله فرادرس

من میخوام بدونم وزن کلی مجموع لوازم بکار برده شده دستگاه اسمز معکوس رو چطور باید محاسبه کنم برای شیرین کردن آب روزانه ۸۰۰ هزار گالن این رو چطور باید اندازه گیری کنم.

با سلام و خسته نباشید خدمت نویسنده عزیز.

میخواستم بدونم اگر براتون مقدور هست لطف میکنید اگر منابع جمع آوری این مطالب رو بفرمایین.

باتشکر از شما و سایت فرادرس.

سلام، وقت شما بخیر؛

منابع تمامی مطالب مجله فرادرس در انتهای آنها و پس از بخش معرفی آموزشها و مطالب مرتبط درج شدهاند.

از همراهی شما با مجله فرادرس بسیار سپاسگزاریم.

با سلام و خدا قوت خیلی مفید بود واقعا برای من که قصد خرید دستگاه صنعتی رو داشتم کمک زیادی کرد اطلاعات خوب جمع کنم

دمتون گرم خیلی مفید وعالی بود.

باعرض سلام و خسته نباشید.

یک نکته ی نگارشی به نظرم رسید.

آب دیونیزه به اشتباه deionize water نوشته. در صورتی که باید deionized water نوشته بشه.

با تشکر از زحمات تیم محترم فرادرس

با سلام؛

مطلب بازبینی و اصلاح شد.

با تشکر از همراهی شما با مجله فرادرس